相控阵技术在水电站月牙肋岔管组合焊缝检验上的应用

张宇,张兵

(水利部水工金属结构质量检验测试中心,郑州 450000)

相控阵技术在水电站月牙肋岔管组合焊缝检验上的应用

张宇,张兵

(水利部水工金属结构质量检验测试中心,郑州 450000)

为了更好地控制水电站月牙肋岔管组合焊缝的检验质量,采用相控阵检测技术并结合该类工件的结构特点对其进行扇形扫查。现场检出的未焊透深度与解剖结果基本一致。结果表明,超声相控阵检测速度快,灵活性好,准确度高,缺陷显示更为直观,同时解决了常规超声波检测对未焊透深度不能精确定量的问题。

月牙肋岔管;组合焊缝检验;未焊透;相控阵技术

0 引言

在21世纪初,相控阵超声波检测技术的开发和应用已进入成熟阶段[1]。20世纪80年代初,相控阵超声波技术从医疗领域跃入工业领域。由于该系统复杂且制作成本高,因而在工业无损检测方面的应用受到限制。近年来,超声相控阵技术以其灵活的声束偏转及聚焦性能越来越引起人们的重视。由于压电复合材料、纳秒级脉冲信号控制、数据处理分析、软件技术和计算机模拟等多种高新技术在超声相控阵成像领域中的综合应用,使得超声相控阵检测技术得以快速发展,逐渐应用于工业无损检测,如对汽轮机叶片(根部) 和涡轮圆盘的检测、石油天然气管道焊缝检测[2]、航空材料检测[3]、火车轮轴检测、火电站锅炉检测[4]等。

本文运用超声相控阵技术,针对岔管肋板与壳体组合焊缝的未焊透[5]缺陷,尤其是坡口角度在一定范围变化的组合焊缝的未焊透缺陷进行检测[6],根据检测结果分析超声相控阵技术对焊缝缺陷检测的适用性及成效。

1 超声相控阵检测原理

超声相控阵技术的主要特点是多晶片探头中各晶片的激励振幅和延时均由计算机控制。压电复合晶片受激励后能产生超声聚焦波束,声束参数如角度、焦距和焦点尺寸等均可通过软件调整。扫描声束使聚焦声束能以镜面反射方式检出不同方位的缺陷,这些缺陷可能随机分布在远离声束轴线的位置上。用普通单晶探头,因移动范围和声束角度有限,对方向不利的缺陷或远离声束轴线位置的缺陷很容易漏检。

在常规超声波对缺陷的检测过程中,缺陷的尺寸往往不够精确,尤其是要判定厚板焊接中的未焊透深度时,其检测结果不直观,不能使人信服。故此,本文采用超声波相控阵技术代替常规超声波对钢岔管月牙肋与壳体的组合焊缝进行检测。探头的主要技术参数:频率为5.00 Hz,16个晶片一维排列,斜楔为有机玻璃, 楔角为60°,信号的发射和接收集成在同一探头上,探头与试件之间采用化学糨糊作为耦合剂。

2 仪器标定

仪器与探头综合性能的测试;设置探头5L16-A1,楔块SA1-N60S;仪器扫查设置:扇形扫查,开始角度25°,结束角度85°;采用RB-2试块和CSK-IA试块校正声速、声束、楔块延时、灵敏度、时间校正增益(TCG)曲线;校正编码器。设置步进偏置、扫查偏置、转向角。

3 探头位置

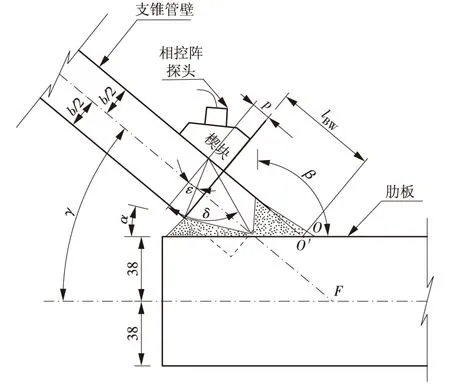

3.1 岔管肋板与壳体组合焊缝结构形式

将探头前沿与焊缝边缘靠近,按照一定的扫查路径对焊缝内部和缺陷进行扫查,对于图1的结构来说,坡口角度越小,越容易出现未焊透现象,故将检测面设置在钢岔管内部的支锥管壁上。按下列公式对探头位置进行计算:

(1)

(2)

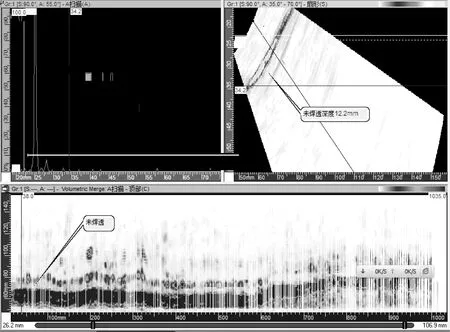

图2 第1段区域二维缺陷图

(3)

式中:b为支锥管板厚;p为相控阵探头与楔块前沿的距离;α为支锥管外壁焊缝的坡口角度;β为支锥管内壁焊缝的坡口角度;γ为支锥管轴线与肋板轴线的夹角;ε,δ为相控阵探头与楔块不同折射角度;lBW为步进偏置,即O′点到楔块前沿的距离。

图1 岔管肋板与壳体组合焊缝结构及相控阵探头布置

当α=30°,β=90°,b=36 mm,p=18 mm,γ=40°,计算得出:ε=26.5°,δ=81.5°,lBW=123.53 mm。由图1可以看出,α在15°~30°之间变化,β在60°~90°之间变化,不难想象月牙形状的肋板和支锥管的组合焊缝坡口角度,其两端到中间逐渐减小,即使α,β在其所在区间变化,超声波角度在26.5°~81.5°之间也能覆盖焊缝。仪器标定的参数中,开始角度为25°,结束角度为85°,包含此范围。在实际检测中,将O点设置为相控阵扫查的原点,即焊缝边缘与肋板的交点,忽略O点与O′点间的距离。

3.2 试验与结果

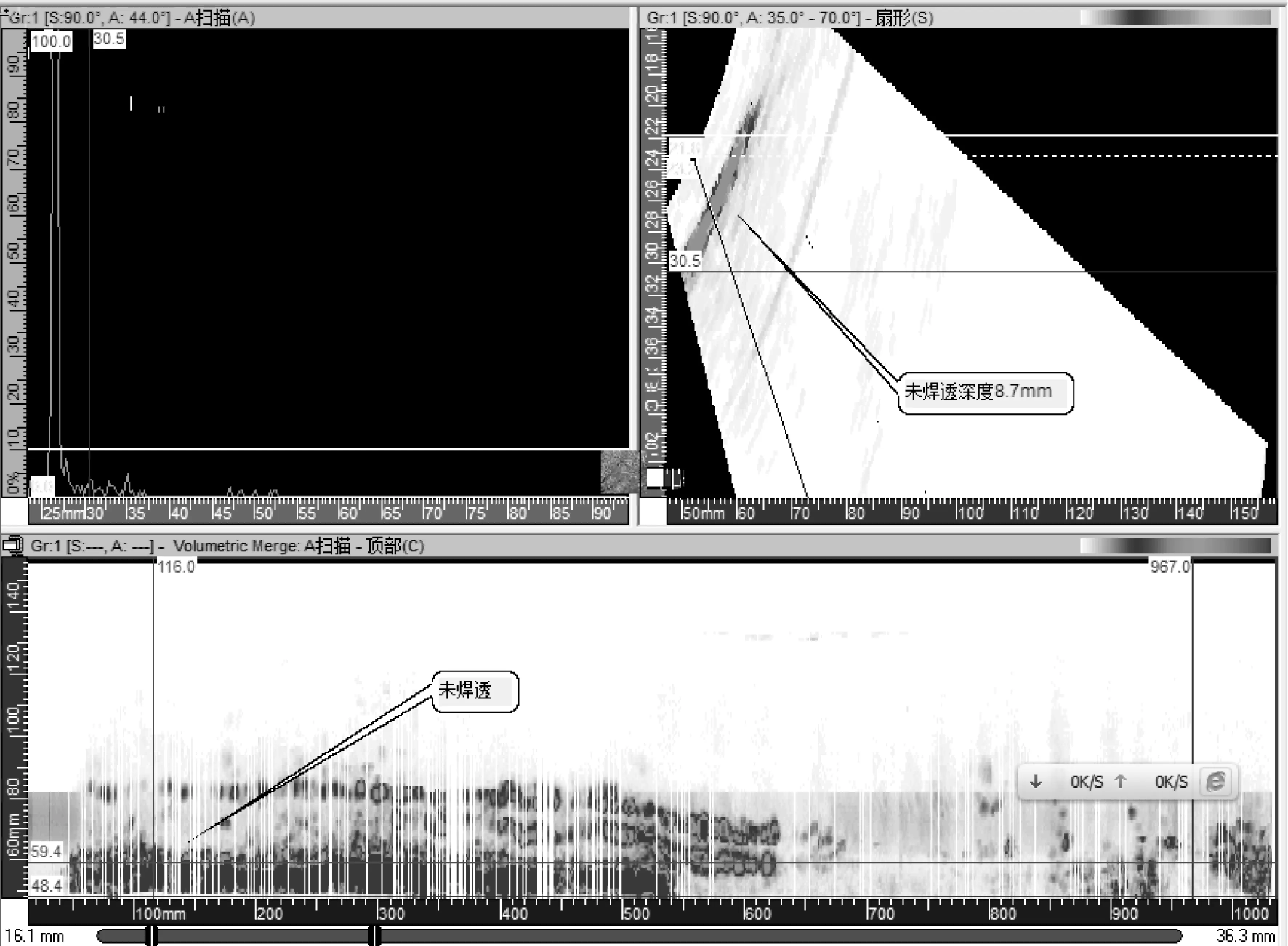

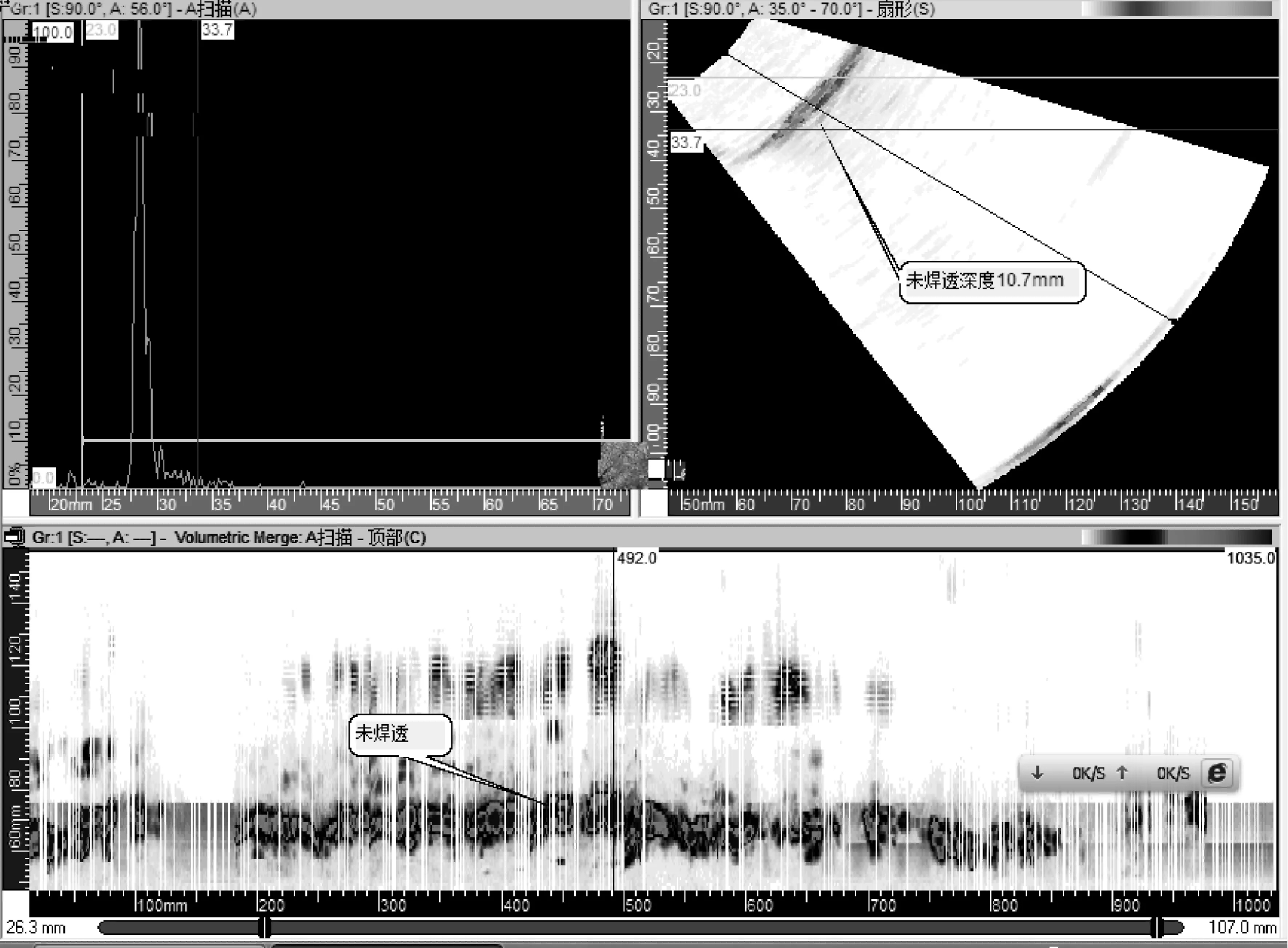

由于支锥管直径过大,故将其进行区域划分。采取手动的扫查方式,文中的试验数据均为手动检测。用标定好的仪器在焊缝上进行缺陷扫查。将探头置于支锥管内壁上,可得到如图2、图3、图4 所示的第1,2,3段区域的二维缺陷图,每组图均由A扫描图、扇形扫查图和顶部C视图组成。

3.3 试验数据分析

由图2、图3、图4所显示的A扫描图可以看出缺陷回波分别在支锥管壁厚的22.0~34.2 mm范围、21.8~30.5 mm范围、23.0~33.7 mm范围。扇形扫查可以直观地看到未焊透深度分别为14.3,11.0,12.5 mm。顶部C视图图像也可以看出未焊透在整条焊缝的连续性。实现了采用同一步进值对坡口角度变化焊缝的全覆盖检测,根据相关标准可以给后续的评价工作提供方便。图2和图3中未焊透区域颜色过重,是因为调节灵敏度时,灵敏度调得过高。由于支锥管内壁打磨不够光洁,故C扫查视图出现断断续续的现象。

图3 第2段区域二维缺陷图

图4 第3段区域二维缺陷图

4 结论

超声相控阵技术在焊缝检测时,操作灵活方便、缺陷定位准确,检测灵敏度高以及可控性好,具有推广的实用价值。相控阵技术对焊缝中的未焊透体积型缺陷识别能力强,且能准确定量。本文的研究结果应用于水电站月牙肋岔管组合焊缝未焊透缺陷检测,具有极强的指导意义和参考价值。

[1]田安定.相控阵超声检测技术应用[J].无损检测,2011,33(6):58-62.

[2]MACDONALD D,LANDRUM J,DENNIS M,et al.Application to phased array UT technology to pipe examinations[C].Montreal:Socend EPRI rhased array inspection seminar,2001.

[3]BLANQUET P,DEMOI T,DEIEBRRE C.Application of array transducers to health monitoring of aeronautic structures[C].New Delhi:Proc of 14th WCNDT,1996:2057-2060.

[4]夏舞艳,贺存良.相控阵技术在电站锅炉管座角焊缝检测中的应用[J].机电工程技术,2016,45(2):81-84.

[5]刘婧.超声相控阵T型焊缝缺陷检测技术的研究[D].天津:天津大学,2010.

[6]Standard practice for contact ultrasonic testing of welds using phased arrays:ASTM E2700—2009[S].

(本文责编:白银雷)

2016-10-25;

2016-12-30

TG 115.28

B

1674-1951(2017)01-0031-03

张宇(1983—),男(回族),山东淄博人,工程师,工学硕士,从事水工金属结构及机电设备检测方面的研究工作(E-mail:zhangyu@chinatesting.org)。

张兵(1983—),男,湖北随州人,工程师,工学硕士,从事水工金属结构及机电设备检测方面的研究工作(E-mail:zhangbing@ chinatesting.org)。