预制式二次设备舱整体结构刚度测量方法

王涛,包安群,顾铭飞

(南京国电南自电网自动化有限公司,南京 211153)

预制式二次设备舱整体结构刚度测量方法

王涛,包安群,顾铭飞

(南京国电南自电网自动化有限公司,南京 211153)

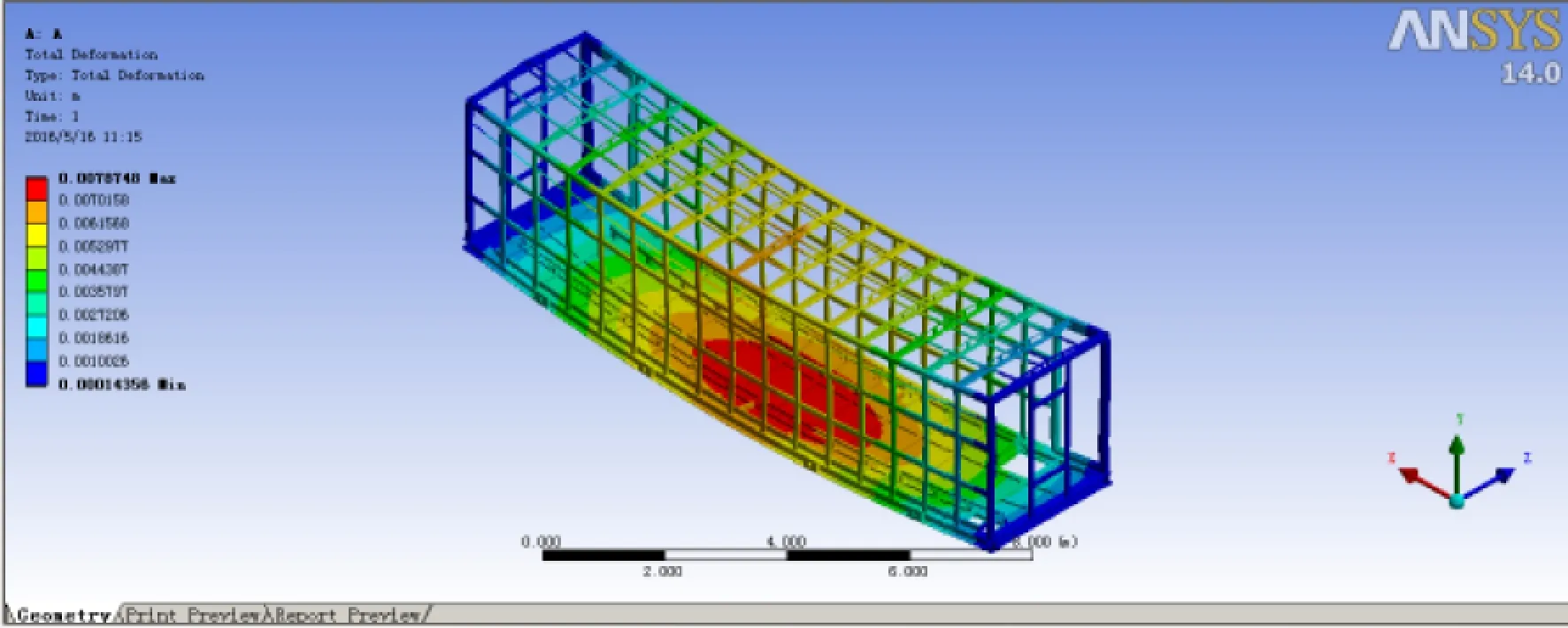

预制式二次设备舱经历从生产、装配调试、吊装、运输和现场安装的各个环节,要满足给定的强度和刚度等机械性能要求。特别是针对像预制舱这类大型的超重设备,如何在工厂化的有限实际测量条件下,研究和实际验证这些机械性能,成为急待解决的课题。提出一种通过测量底座挠度的方法进而验证预制舱底座刚性。

预制式二次设备舱;结构强度;底座挠度;测量方法

0 引言

随着国内电力行业的快速发展,国网公司全面推进标准配送式智能变电站,推行“标准化设计、工厂化加工、装配式建设”理念,预制式二次设备舱应运而生。二次设备在出厂前完成安装、调试,预制舱具有完善的环境控制,占地面积小、建设周期短、成本相对较低等显著优点,在推进智能变电站建设与运营方面起到重要作用。

预制舱从生产到使用的环节中,要能承受吊装、运输、风雪载、覆冰、高低温交变等严格工况考验。在上述各工况的影响下,良好预制舱的整体刚性设计,不仅为舱内搭载的设备提供必要的安全保护,而且为预制舱本身的一些安装、干挂部件(如外墙金邦板)提供良好的附着条件,避免因变形引起的开裂、剥离、脱落等质量事故发生。评价预制舱整体刚度可采用沿舱体长度方向上的受力产生的挠度来衡量,舱体上与施加的力可考虑舱体的最大载荷、舱体自重、给定舱体承受的最大雪载等。挠度是指以预制舱底座和上部梁、桁架组成的整体受弯构件在自重和荷载作用下的最大变形,通常指竖向方向,即构件的竖向变形。底座为预制舱承受载荷最集中的构件,且其刚度对整舱刚度有着决定性的影响,因此,选定底座上的最大变形量作为预制舱挠度的测量表征。

在实际工程测量应用中,有很多制约因素影响了舱体的刚度测量:由于预制舱的尺寸很大,普通测量工具无法胜任;自重和载荷加在一起很大,舱体变形量较小用肉眼不易看出来,而且无法定量;舱体放置的场地平面度达不到理想状态,再加上底座在制造过程中的形位公差的影响,使得舱体在放置地面上的原始受力状况不明,舱体实际上已经处于某种非理想的挠度预变形状态——初始变形状态。因此,如何消除初始变形状态,测量出预制舱在给定的条件最接近理想状态下的最大挠度,这就引出了本文的论述课题,一种预制式二次设备舱整体结构刚度测量方法——相对位移法。

1 预制式二次设备舱介绍

预制舱底座起承载作用,其上部桁架及支护(墙体)可视作舱的载荷,对预制舱底座的刚性验证,是评判预制舱吊装、运输等工况中满足设计要求的依据。本文提出一种通过测量底座挠度进而验证预制舱底座刚性的方法。

预制式二次设备舱,采用型钢梁柱构造,主要由舱体主体和围护材料构成,舱体主体分为底座、框架、舱顶3部分。舱内根据需要配置消防、安防、暖通、照明、通信等辅助设施,其环境满足变电站二次设备运行条件及变电站运行调试人员现场作业的要求。舱内配置二次设备屏柜(或机架),在工厂内完成相关配线、调试等工作,并作为一个整体运输至工程现场。预制舱到现场实现“即插即用”,大幅减少现场调试时间。

预制式二次设备舱尺寸分类为I型舱、Ⅱ型舱、Ⅲ型舱,长度分别为6 200,9 200,12 200 mm。考虑到舱体的标准化设计、生产和材料的统一性、现场安装和后期运维的便捷性,上述3种舱体的基本结构和主要截面尺寸是一致的,不同的只是舱体长度方向的尺寸,因此最大尺寸的Ⅲ型舱体因承载而受力的状况最恶劣。本文中考察预制式二次设备舱底座刚度,对Ⅲ型舱底座进行研究,对底座的最大挠度进行试验研究,取得结果等同适用于I型舱、Ⅱ型舱设计要求。

预制式二次设备舱在试验前进行配载,按照 Ⅲ型舱布局要求,一共25面屏柜,每面屏柜250 kg,安装在底部槽钢上固定,如图1所示。

图1 预制式二次设备舱舱内机柜配载

2 测量方法

2.1 理论基础

为了消除地面不平和舱体底座的制造公差对挠度测量的影响,选取舱体的2个极端受力变形条件下,使其出现2个最大的且方向相反的形变位移,然后测得它们之间的相对位移量,通过公式即可计算出理想挠度。这2个舱体最大挠度情况分为2种:第1种是在二次舱舱体沿着长度方向的两端形成,承载二次舱全部质量,形成简支梁结构,二次舱舱体中间点为最大挠度位移点;第2种是以舱体中间为支点,两侧因载荷对称而平衡(可考虑单侧增加,但此不承受实际载荷),形成悬臂梁结构,舱体两端为最大挠度位移点。而且在实际测量中,只需提供卡爪式千斤顶作为舱体的提升工具,以2条钢轨(或钢管)分别作为支点,另外再提供几块枕木作为辅助支撑使用,整个测量工作简便实用[1]。

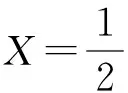

试验A:简支梁测量法。底座简化为均匀材质,均布载荷,两端支撑,如图2所示。这是底座挠度的一种极限情况,计算公式如下[2]。

图2 简支梁

(1)挠度曲线方程:

(2)端截面转角:

(3)最大挠度:

式中:yA为梁跨中的最大挠度,mm;q为均布线荷载标准值,kN/m;E为钢的弹性模量,对于工程用结构钢,E=2 100 000 N/mm2;I为钢的截面惯性矩,mm4;l为梁的长度,mm。

如图2所示的方式,可在二次舱底座下方,用2条钢轨(或钢管)在舱体两端将舱支撑起来,形成简支梁结构,如图3所示。所产生的挠度如图4所示。

图3 底座两端支撑示意

图4 简支梁挠度

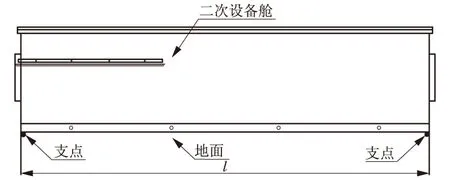

试验B:悬臂梁测量法。底座简化为均匀材质,均布载荷,中间支撑,如图5、图6所示。这是底座挠度的另外一种极限情况,计算公式如下。

图5 长l的梁中间支撑

图6 悬臂梁

(1)挠曲线方程:

(2)端截面转角:

(3)最大挠度:

式中:yB为梁端的最大挠度,mm;q为均布线荷载标准值,kN/m;E为钢的弹性模量,对于工程用结构钢,E=2 100 000 N/mm2;I为钢的截面惯矩,mm4;l为梁的长度,mm。

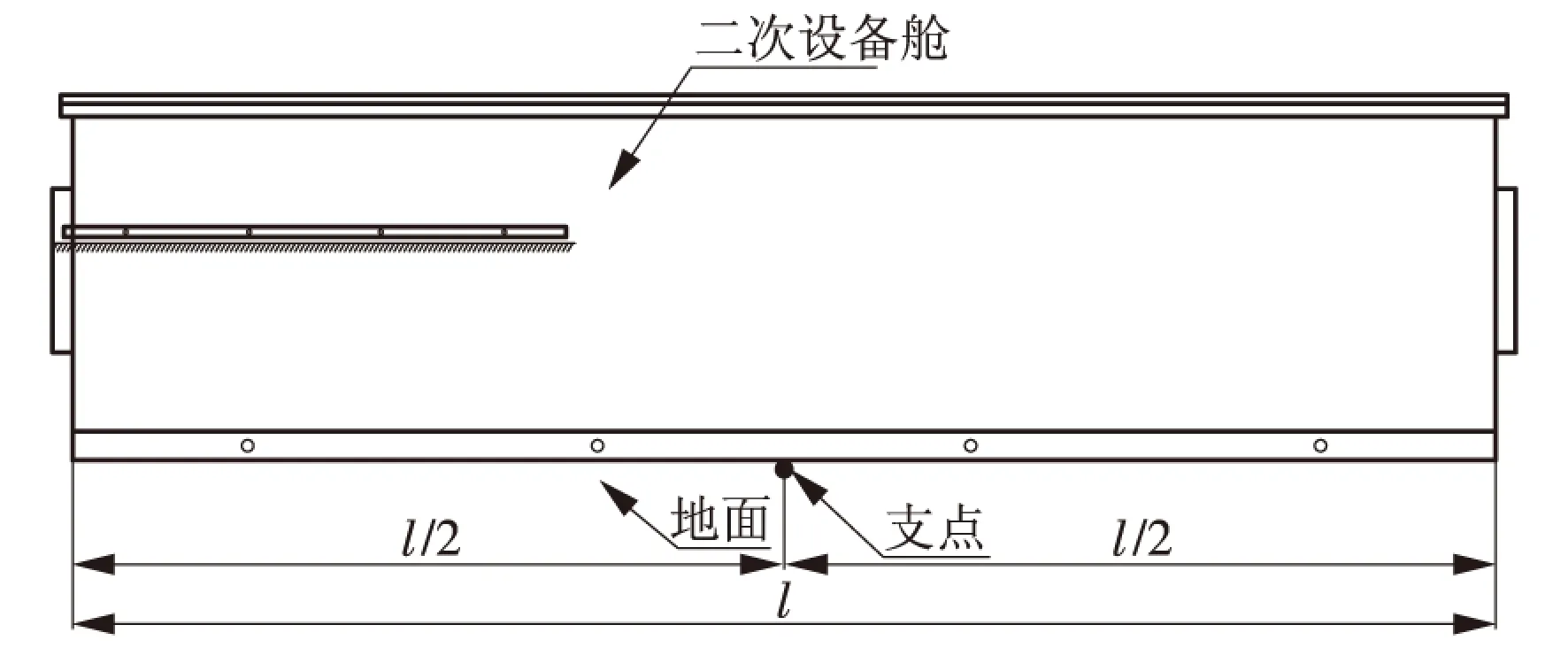

如图6所示的方式,可在二次舱底座下方,用一条钢轨(或钢管)在舱体沿长度方向的几何中心将舱支撑起来,形成悬臂梁结构,如图7所示。为便于研究,我们设定舱体左右对称,这样就形成了以梁中点为分界点的左右2个悬臂梁结构。由于这2个悬臂梁形成了平衡,我们只要研究其中任一悬臂梁即可。所产生的形变效果如图8所示。

图7 底座中间支撑示意

图8 悬臂梁挠度

试验A和试验B计算得到的最大挠度分别为yA和yB

yA和yB两种状态的挠度相对差值Σy=yA+yB,相对差值代表了试验中底座挠度的最大数字范围。在这个范围内底座的刚度性能是符合设计要求。

2.2 二次舱底座挠度测量方法

测量原理:为了消除二次舱的初始受力状态不明、试验过程中舱体移动所产生的测量基准变化的影响,因此将光学观测仪或激光器固定在舱体底座的中性层外侧,确保激光器的光束、光学观测仪的光轴与舱底座型钢沿长度方向平行。将标尺放置于与激光器同侧的舱体端面如图9所示,确保标尺与激光束或光轴垂直且激光束能正确照射在标尺上。

图9 水准仪挠度测量原理

实际测量时,在二次舱处于原始的放置状态时,将水准仪和标尺按图示的方式和位置固定在舱体的底座上。此时,在水准仪上对照标尺记下原始的刻度值,记为Z0,在后续的步骤A和B的测量中,所记下的刻度值都是相对Z0的量值,记为相对位移,即ZA和ZB。

试验步骤A:将舱体整体举升,两端放置支点如图10所示。支点的中心与舱体端面距离不大于100 mm,将舱放置在支点上。5 min后,通过光学观测仪读出标尺上的刻度值并转换为相对位移ZA。

图10 底座两端支撑测量示意

试验步骤B:再次将舱体举升,将两端的支点移除,将单个支点放置在舱底的几何中心如图11所示。如果遇到舱体不平衡情况,在舱体的非测量端进行辅助固定。5 min后,再次读取刻度值并转换为相对位移ZB。

图11 底座中间支撑测量示意

通过计算ΣZ=ZA+ZB=Σy,可得出该舱体在额定载荷的最大挠度。再由前面的推导公式yA÷yB=0.6,分别计算出理想状态挠度值yA和yB。

由于对二次舱的测量是处于两种极限的受力变形状态,尽管因摆放二次舱的位置条件不同所造成的舱体原始受力的状态不一致,相对位移ZA和ZB的量值不尽相同,但相对位移的和ΣZ是保持不变的,消除了初始状态对测量结果的影响。

最后根据目前的生产经验,2种试验结束后获得的最大挠度不大于10mm,则认为底座符合要求。

3 结束语

预制式二次设备舱要符合严格工况下的设计要求,对底座进行刚性验证。本文通过使用挠度测量的方法,选取极端的2种工况,对预制舱底座挠度测定最大值,排除了相关干扰因素,获得一个相对准确的最大挠度值。对该值进行约束,有利于指导预制舱生产制造,保证预制舱满足设计要求。

对舱体结构进行经常性的检测与鉴定是保证预制舱安全运营的有效途径,其中最常用的检测方法是荷载试验。利用荷载试验积累的资料,根据舱体结构特点进行综合验算和分析,能够得到舱体机械性能状况的较全面评价。其中舱体结构的刚度是重要的评价指标之一,这一指标一般通过舱体静载试验的实际数据经公式计算来确定。

本文论述的试验方法不仅应用于预制式二次设备舱等系列产品,也可应用在各种大型超重的设备、箱梁、箱房、绗架等刚度测量场合。

[1]杨学山,侯兴民,廖振鹏,等.桥梁挠度测量的一种新方法[J].土木工程学报,2002,35(2):92-96.

[2]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

(本文责编:齐琳)

2016-11-24;

2016-12-15

TU 364

B

1674-1951(2017)01-0018-03

王涛(1989—),男,安徽蚌埠人,助理工程师,从事电力系统电子设备结构设计、开发、工业设计方面的工作(E-mail:wangtao@aliyun.com)。

包安群(1963—),男,辽宁大连人,高级工程师,从事电力系统电子设备结构设计、研究、开发方面的工作。

顾铭飞(1987—),男,江苏靖江人,助理工程师,从事电力系统电子设备结构设计、研究、开发方面的工作。