直接空冷机组低负荷运行经济性分析

张研

(陕西国华锦界能源有限责任公司,陕西 榆林 719000)

直接空冷机组低负荷运行经济性分析

张研

(陕西国华锦界能源有限责任公司,陕西 榆林 719000)

某电厂600 MW亚临界直接空冷机组正常运行中参与电网低负荷调峰,调峰范围为机组额定负荷的50%~100%,低负荷运行中机组供电煤耗高达360 g/(kW·h)。为了查找原因,应用热力性能试验、等效焓降局部计算等手段,定量分析低负荷中影响机组经济性的因素,提出优化运行、提高经济性的建议。

空冷机组;低负荷;等效焓降;经济性

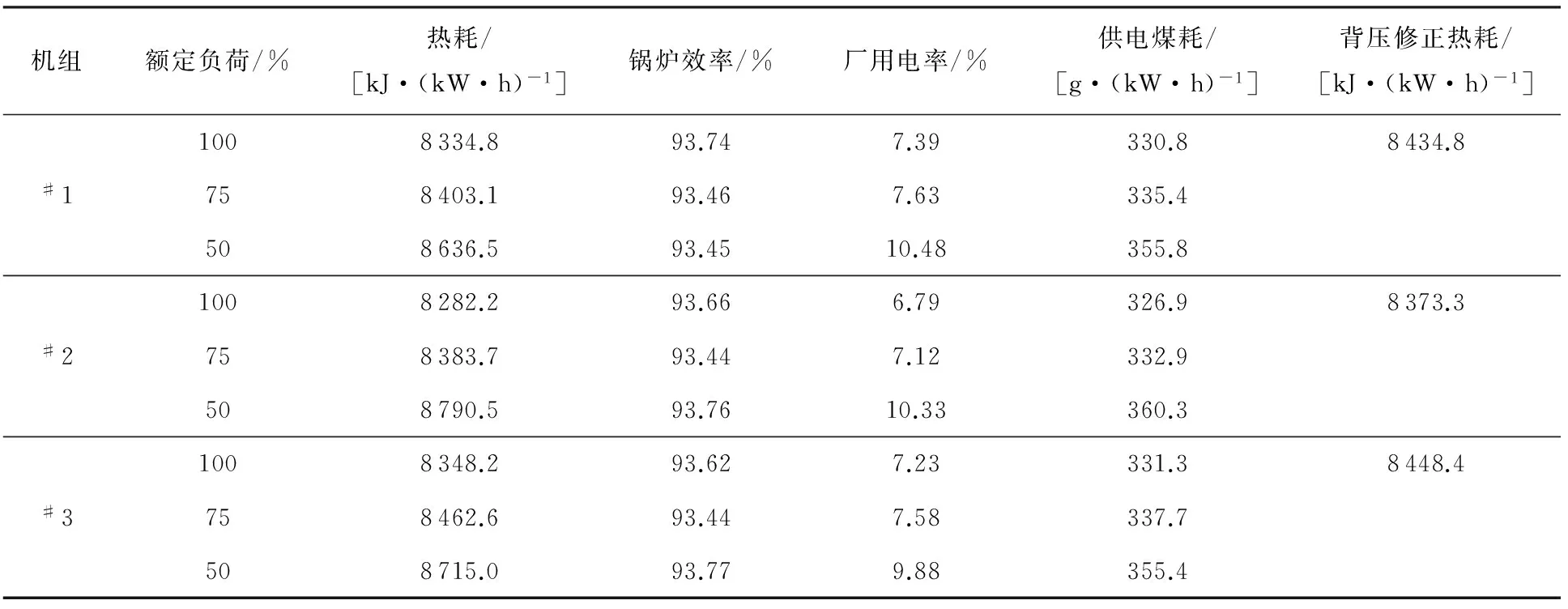

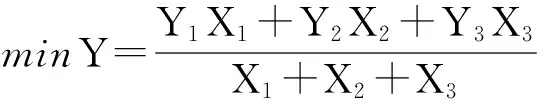

表1 直接空冷600 MW机组各负荷段供电煤耗参数

0 引言

随着太阳能、风能等清洁能源技术的发展,电网逐渐接纳新能源,这些电源具有不稳定性、无法预测性、受自然环境影响大等特点,使电网峰谷差日益增大。近年来,火电机组年利用小时数的不断缩减,火电机组参与电网调峰深度逐步增加[1]。与目前主流的1 000 MW超超临界机组相比,亚临界空冷机组的经济性较差,且汽包炉的负荷调节特性较好,所以从能源综合利用和电网调峰速率方面考虑,亚临界空冷机组参与电网低负荷调峰已是必然的发展趋势。研究直接空冷机组低负荷下的运行情况,对节能减排、提高企业的经济性具有重要的意义。

本文从热耗、缸效、厂用电率、锅炉效率等经济性指标出发,分析了机组在低负荷运行条件下,经济性差的原因,提出火电厂各机组之间负荷的优化分配、滑压运行曲线优化试验及降低厂用电率等措施,使得机组低负荷调峰运行时能够获得较大的经济效益。

1 低负荷经济性

某电厂3×600 MW直接空冷亚临界机组,锅炉为四角切圆型强制循环煤粉炉,配有3台50%炉水循环泵、6台正压直吹式中速磨煤机,引风机和脱硫系统增压风机串联布置,锅炉省煤器后烟道内加设选择性催化还原技术(SCR)脱硝装置。汽轮机是上汽3缸4排汽直接空冷凝汽式汽轮机,配有3台50%电动给水泵,给水泵为液耦调节。机组日常调负荷范围为50%~100%额定负荷。

为了提高机组低负荷的经济性,选取同时期100%,75%及50%额定负荷工况,对#1~#3机组进行汽轮机热耗计算、锅炉效率计算及厂用电量测量,得出机组实际供电煤耗和背压修正后的热耗值,见表1。

由上表1可知,当机组负荷由额定负荷的100%降低到50%时,机组供电煤耗增加了24.1~33.4 g/(kW·h),即机组在低负荷区间运行时,供电煤耗明显增加。机组负荷由额定负荷的100%降至75%时,厂用电率平均增加仅为4.3%,但是由75%额定负荷降至50%额定负荷时,厂用电率平均增加了37.6%,可见低负荷时厂用电率明显增大。

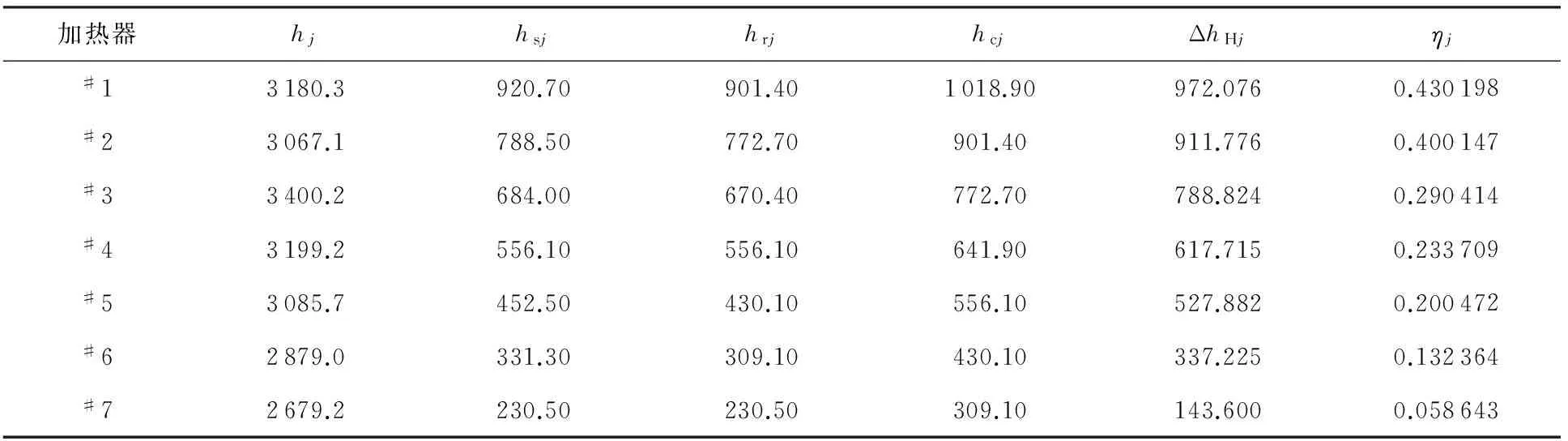

表3 50%额定负荷工况等效焓降计算基础数据

2 主要影响因素

2.1 汽轮机高压缸效率降低

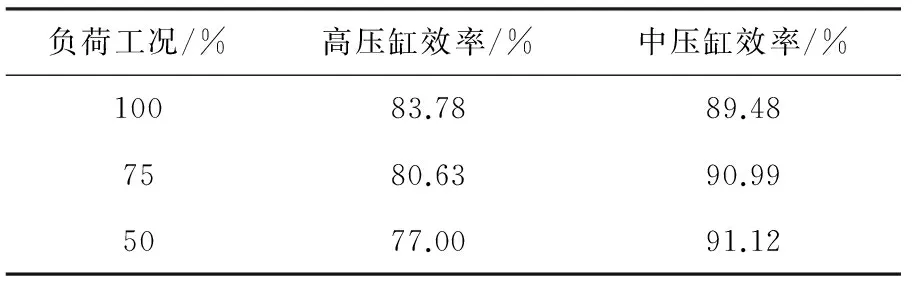

直接空冷600 MW机组低负荷段高、中压缸效率见表2。从试验数据可知,机组高压缸效率随机组负荷的降低而降低,机组在50%额定负荷工况下高压缸效率低至77%。

表2 直接空冷600 MW机组低负荷段缸效

高压缸的效率影响机组的经济性,利用等效焓降法[2],假定高压缸效率下降等效于一段抽汽口后蒸汽通过叶顶汽封间隙漏入二段抽汽引起。50%额定负荷工况等效焓降计算基础数据见表3。表中:hj为第j级抽汽比焓,kJ/kg;hsj为第j级加热器疏水比焓,kJ/kg;hrj为第j级加热器入口水比焓,kJ/kg;hcj为第j级加热器出口水比焓,kJ/kg;ΔHHj为第j级加热器等效焓降,kJ/kg;ηj为第j级加热器抽汽效率,%。

由机组50%额定负荷工况下参数知,初蒸汽等效焓降为ΔhH0=1 038.644 3 kJ/kg,初蒸汽在锅炉中吸热比焓升Δhgl=2 496.741 2 kJ/kg,循环效率η=41.60%,再热焓升Δhzr=486.400 0 kJ/kg,低压缸排汽比焓hn=2 535.600 0 kJ/kg。

机组50%额定负荷工况下,若为高压缸排汽焓升引起,高压缸效率每下降1百分点,则等效为叶顶汽封漏汽份额α=0.031。

新蒸汽等效焓降变化

循环效率变化

通过计算,在50%额定负荷工况下,高压缸效率每降低1百分点将影响煤耗17.8 kJ/(kW·h)。造成高压缸低负荷效率低的原因主要是节流损失。低负荷时虽然机组为滑压运行方式,但顺序阀下高调门的开度在35%~36%,调门节流损失增大。

2.2 机组背压

空冷机组背压变化对机组经济性影响很大,使用等效焓降理论衡量低负荷工况(50%额定负荷)下机组背压对汽机的影响需考虑排汽比焓发生变化引起机组有效焓降变化及凝结水温度变化引起的加热器抽汽量改变。

等效焓降变化

循环效率变化

式中:αn7为流经#7低压加热器凝结水流量占主蒸汽流量的份额;αn为低压缸排汽流量占主蒸汽流量的份额;ηn7为#7低压加热器抽汽效率,%;hn′为背压变化后排汽焓值,kJ/kg;Δhn7为凝结水温度变化引起的比焓变化量,kJ/kg。

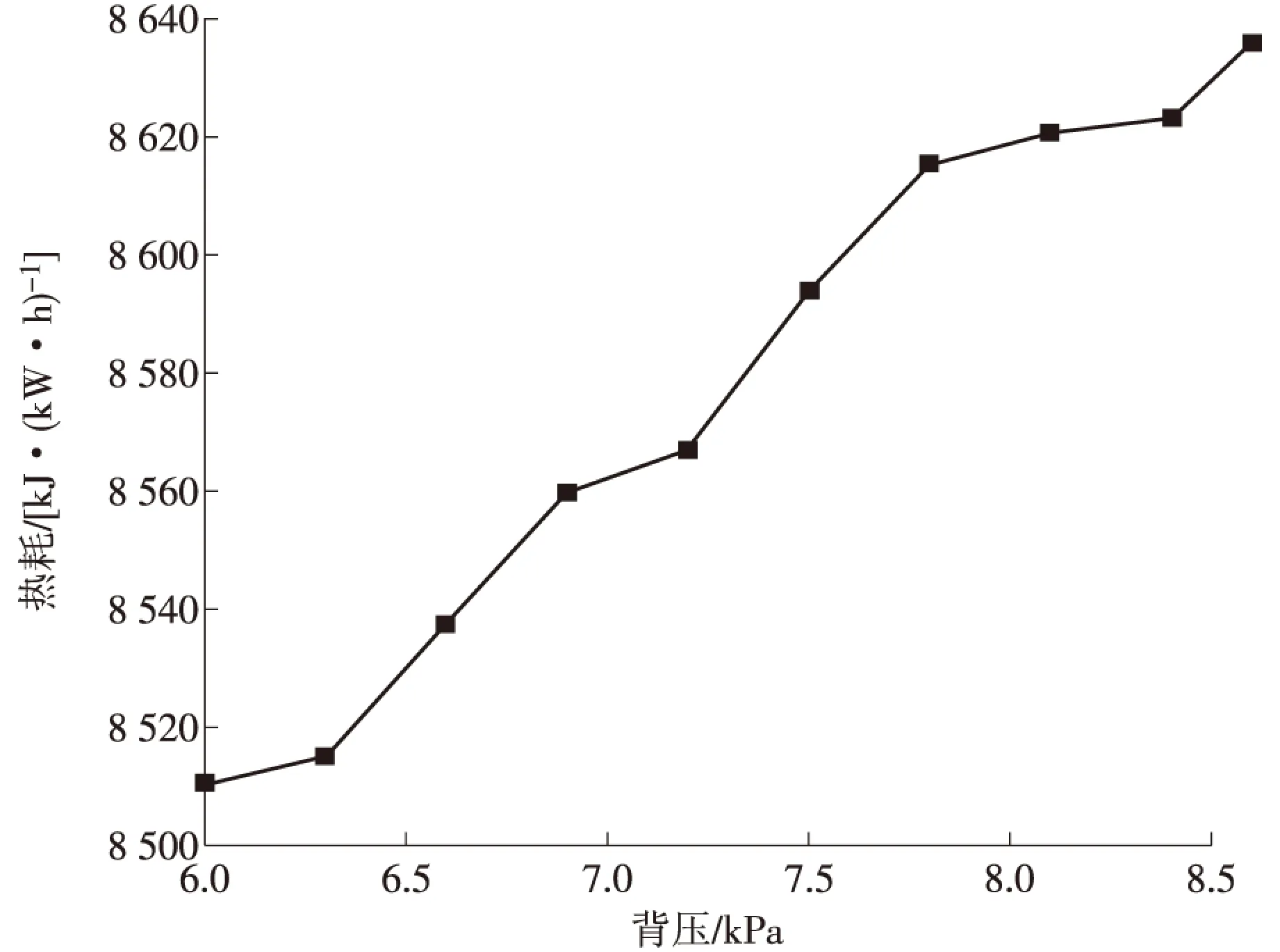

以#1机组50%额定负荷工况为例,背压由8.6 kPa降至6.0 kPa,机组热耗率变化值如图1所示。机组50%负荷工况下背压每变化1 kPa,平均影响机组热耗约53 kJ/(kW·h)。

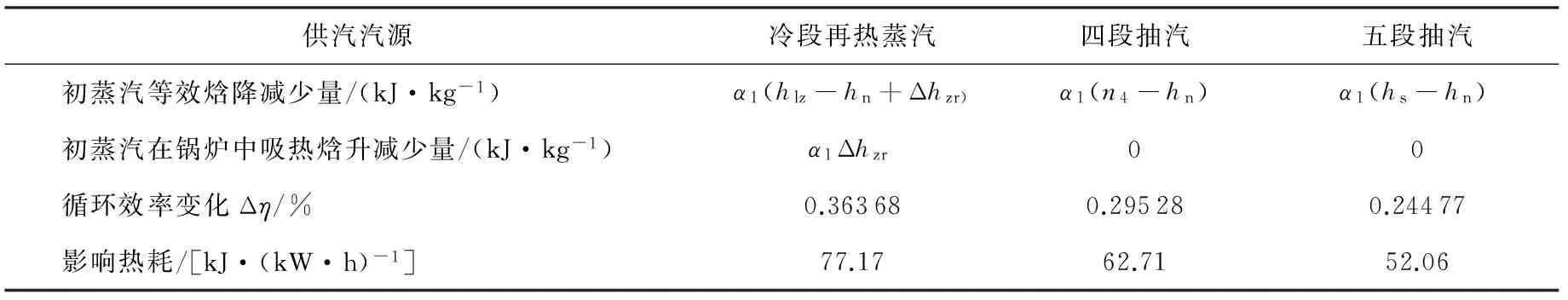

2.3 辅助蒸汽供汽方式影响

随着脱硝系统、锅炉暖风器投入等其他系统增加、改造,辅助蒸汽(以下简称辅汽)供汽范围大,改造方便,所以均选择辅汽供汽。冬季低负荷时,辅汽联箱用汽量远远大于设计值,四段抽汽、五段抽汽无法满足辅汽联箱的流量需求,只能增加再热蒸汽冷段抽汽供汽,由此造成高品质蒸汽的损耗。由于机组辅汽联箱正常疏水经疏水扩容器回凝汽器,辅汽联箱用户疏水也回流至凝汽器,所以计算中不考虑辅汽疏水的利用。选取辅汽用汽量为10 t/h, 为辅汽用汽量占主流量的份额,辅汽不同汽源对比见表4。

由表4可知,在机组50%额定负荷工况下,由10 t/h冷段再热蒸汽代替四段抽汽供汽引起热耗损失为14.46 kJ/(kW·h),代替五段抽汽供汽影响热耗为25.11 kJ/(kW·h)。

表4 辅汽不同汽源对比

图1 背压变化对热耗的影响

2.4 厂用电率

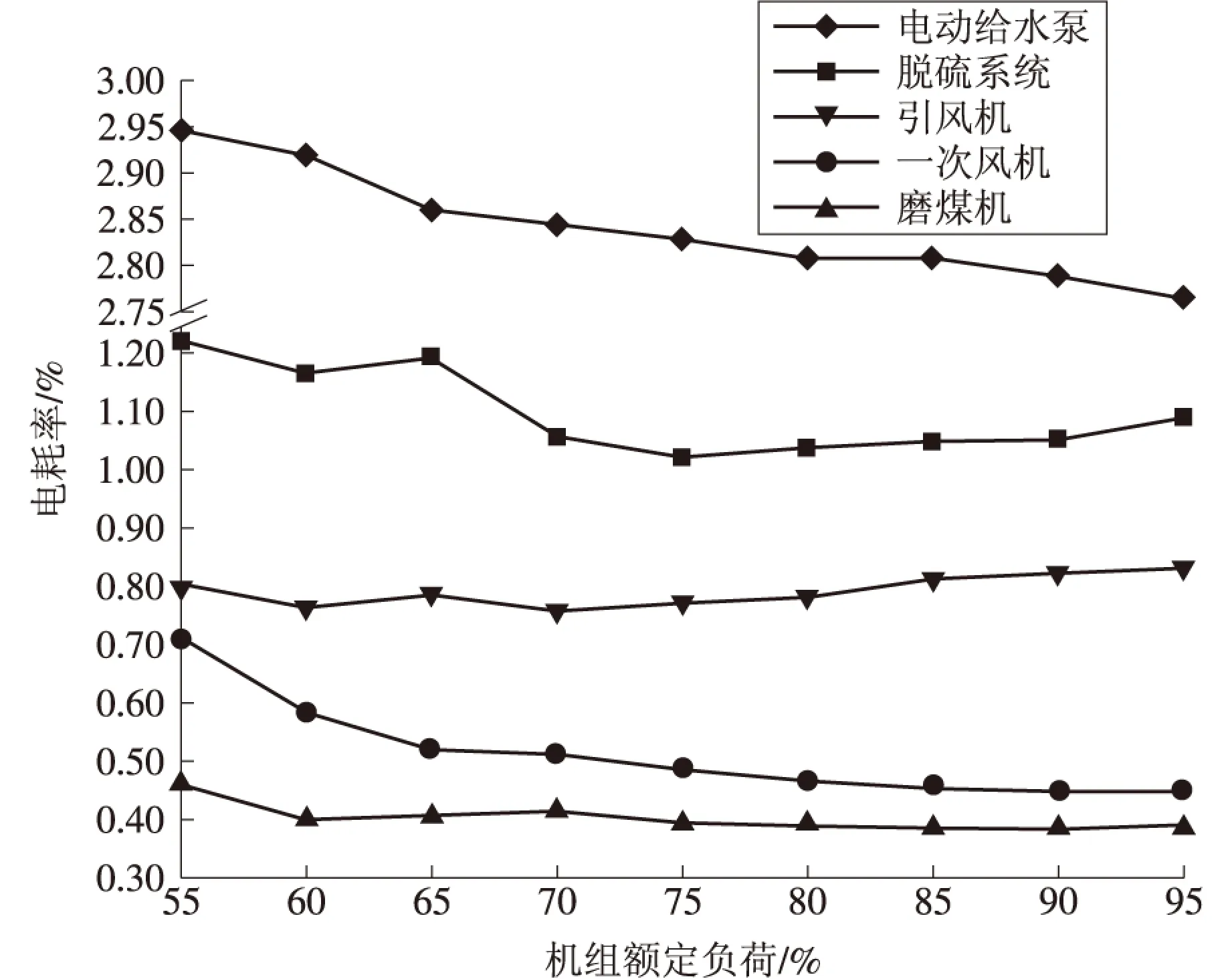

机组厂用电组成系统中耗电率高的主要是电动给水泵、脱硫系统、空冷风机、引风机、一次风机、制粉系统。其中,给水泵耗电量占直接厂用电总量的30%左右。

图2为#1机组主要辅机设备电耗率与机组负荷的关系图。从图2可以看出,机组额定负荷低于65%时,脱硫系统电耗率由1.0%升至1.2%,给水泵、一次风机的电耗率也明显增大。额定负荷低于60%时,磨煤机电耗率由0.4%开始大幅增加。经计算,在50%额定负荷时,3台机组厂用电率每下降1百分点将分别影响供电煤耗3.93,3.97,3.90 g/(kW·h)。

图2 #1机辅助设备电耗率与机组负荷的关系

3 低负荷优化措施

3.1 机组负荷经济分配

在电厂实际负荷低于全厂额定总负荷时,在给定全厂总上网电量或机端出力的条件下,各机组间的负荷经济分配能降低全厂的总煤耗量。厂级负荷优化分配能提高电厂运行的经济性和安全性,同时在当前新能源电力规模化开发利用的大形势下,可以减少电网侧的被控单元数量,提高其计算速度和可靠性。

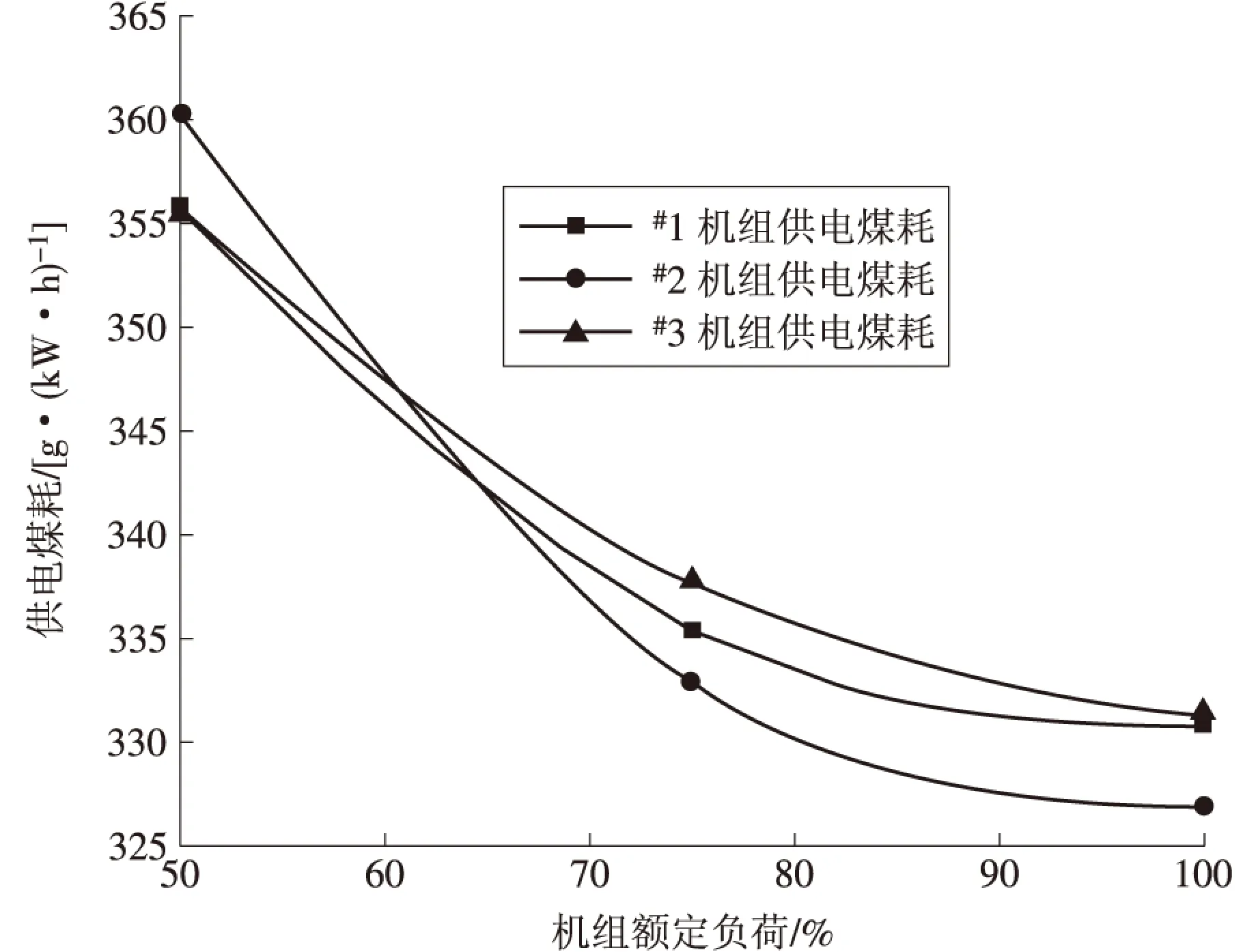

各台机组实际运行中供电煤耗在各负荷段有差异性,如图3所示。在60%额定负荷左右时,3台机组供电煤耗水平接近,其他负荷段,供电煤耗差别较大,最大时能达到5 g/(kW·h),机组之间经济性差异越大,分厂调度就越有意义,经曲线拟合得出3台机组供电煤耗与机组出力系数的关系曲线分别为

图3 供电煤耗与负荷关系

确立目标函数

表5 #1机组给水泵单、双泵运行对照

约束条件

式中:F为全厂调度总出力,计算中为定值;X1,X2,X3分别为3台机组机端出力系数;Y1,Y2,Y3分别为3台机组供电煤耗;Y为全厂供电煤耗。

假设调度给定全厂机组总有功功率为1 650MW,如果按照平均分配,X1,X2,X3分别为0.55,0.55,0.55,计算出Y为351.83 g/(kW·h)。寻求最优负荷分配后,X1,X2,X3分别为0.50,0.65,0.50,计算出Y为350.34g/(kW·h)。全厂节约供电煤耗约1.50g/(kW·h),节能效益可观。同时,高负荷运行的机组可以通过辅汽联络管供相邻机组辅汽用户,减少相邻机组冷段再热蒸汽用汽量,提升机组经济性。

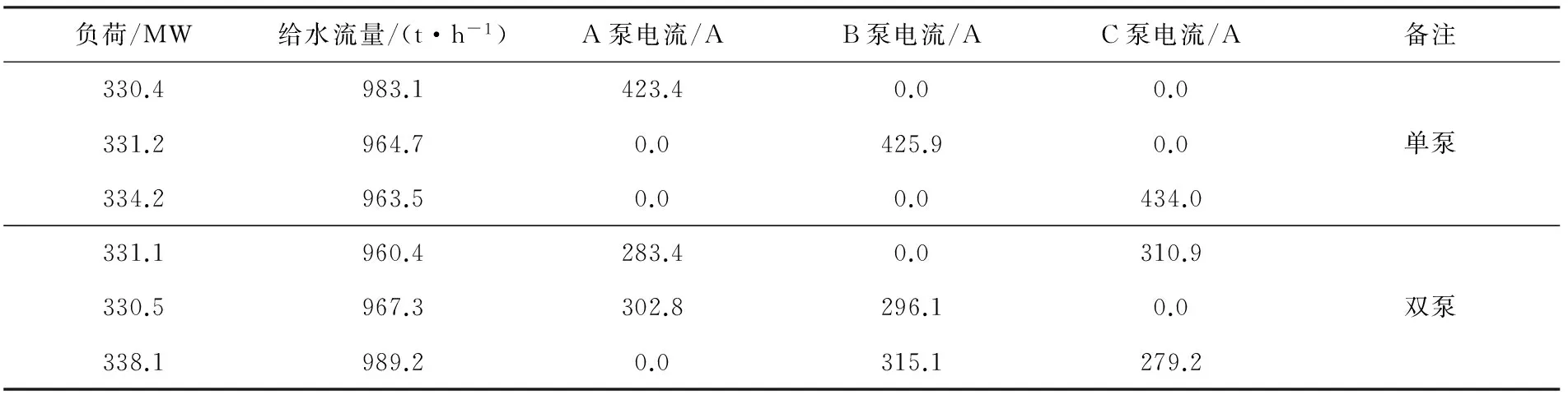

3.2 滑压曲线优化

汽轮机厂家同类机型一般会统一提供原设计随负荷的变化的滑压运行曲线,然而实际运行中机组具有差异性,因为大小修周期、回热系统设备运行状况、锅炉侧蒸汽参数实际值、真空严密性、厂用蒸汽用户等因素的影响,最佳滑压运行曲线也不一定完全一致[3]。尤其是空冷机组背压变化范围大,正常运行中从6~35kPa,同样的负荷在高背压和低背压运行时,蒸汽流量不同,最佳滑压曲线也不同。根据试验数据拟合出的不同排汽压力时的最优定滑压曲线如图4所示。机组设计背压为15kPa,通过优化试验得出:低背压运行时,最佳滑压曲线低于设计背压下提供的滑压曲线;高背压运行时,最佳滑压曲线高于设计背压下提供的滑压曲线。将滑压曲线用实时背压修正后得到新的滑压曲线固化至机组协调控制系统中,以保证机组在经济阀位进行滑压运行。

图4 不同背压时最优定滑压曲线

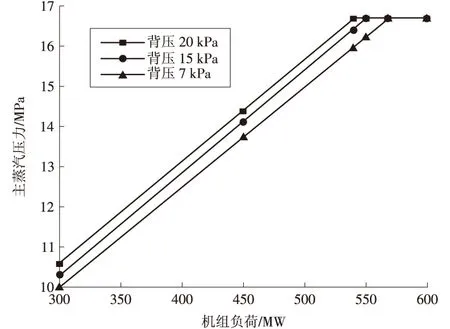

3.3 给水泵单泵运行

以#1机组为例,100%额定负荷时给水泵电耗率为2.75%,到50%额定负荷时给水泵电耗率高达3.00%;在50%额定负荷下,液耦调节的效率只有70%左右,给水泵效率降低,电耗率增大。此时如果2台泵运行,为了减少或消除给水管道振动、避免给水泵发生汽蚀,需要开启给水泵再循环阀门,增大给水泵组流量,造成能量的白白浪费。

单台给水泵容量是按照50%锅炉最大连续蒸发量(BMCR)工况设计的,实际运行中低于60%额定负荷时,单台泵均能保证机组正常运行。若低负荷停运1台电动给水泵,对机组正常运行不会造成安全影响。在低负荷时进行了单台水泵运行试验,#1机给水泵单、双泵运行对照数据见表5。

由表5知,低负荷时,A,B,C3台泵分别单台运行、任意两两组合运行,从电流来看,各台泵之间运行情况无明显差别。双泵组合运行时给水泵总功耗为9 128kW,单泵运行时给水泵功耗为7 168kW,与双泵相比单电泵在低负荷(330MW)时,电耗率下降0.62%,供电煤耗下降2.42g/(kW·h),经济效益显著。经过实践证明,在机组负荷小于350MW时,实行单台电动给水泵运行,泵体运行良好,给水调节稳定。

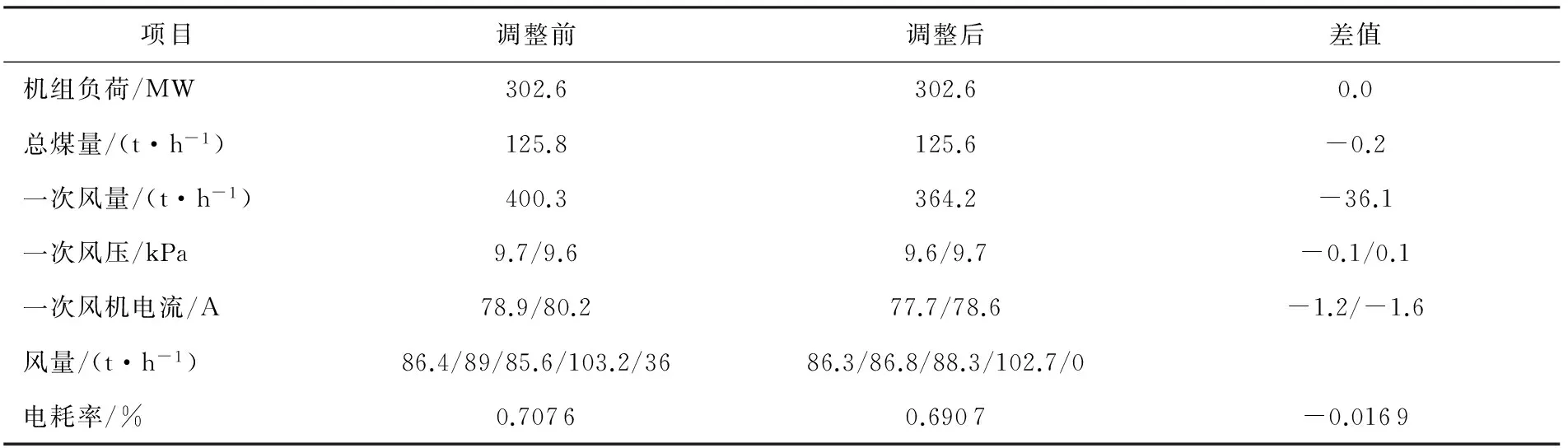

3.4 制粉系统优化运行

由图2知,低于60%额定负荷时,磨煤机电耗率急剧升高。这是因为在低负荷工况下,磨煤机保持4台运行,每台磨煤机出力减少,冷一次风门、热一次风门开度小,节流损失增大。同时,为了保证最低一次风量,出力越低,一次风量与煤粉量比值越大,导致一次风机电耗率升高。

该厂磨煤机为某重型机器厂HP1003中速磨,在校核煤种下磨损后期保证出力为65t/h,平时控制范围为16~60t/h。以#1机组为例,当机组负荷小于350MW时,锅炉入炉煤量约140t/h。此时,投运4台磨煤机,每台磨煤机平均给煤量约35t/h,磨煤机每小时耗电量约1 404kW·h;投运3台磨煤机,每台磨煤机平均给煤量约47t/h,磨煤机每小时耗电量约1 317kW·h。少投1台磨煤机每小时可节电87kW·h。还可减少其掺人的冷风量,使锅炉排烟热损失降低,从而提高锅炉热效率[4-6]。

该厂低负荷运行时,4台磨煤机正常运转,#5磨煤机备用,冷风量为36t/h。备用磨煤机冷风门常开,不仅造成排烟温度升高,锅炉效率降低,也造成了一次风机电耗率的升高,将#5磨煤机冷风门全关,调整一次风压,使得各台磨煤机风量与调整前相近,关闭备用磨煤机冷风效果对比见表6。

3.5 凝结水泵变频改造

凝结水泵原设计2台泵为定速运行,1台运行1台备用,设计时都有一定裕量,一般能达到110%额定负荷容量。 2015年凝结水泵电机改造为变频运行,上水调门运行中保持全开,控制电机频率来控制流量,降低母管压力,减少压损,能最大程度降低电耗率。由运行数据可知,机组在100%额定负荷时节电率为25%,机组60%以下额定负荷时节电率可以超过50%,供电煤耗下降0.7g/(kW·h)。

表6 关闭备用磨煤机冷风效果对比

4 结论

通过对600MW亚临界直接空冷机组低负荷经济性的分析,经过试验调整,提出运行优化措施,结论如下。

(1)低负荷高压缸效率低,滑压运行曲线优化中需考虑背压的修正。

(2)机组低负荷运行时,对各机组负荷进行经济分配能降低全厂的总煤耗量。

(3)当机组在50%额定负荷工况长期运行时,单电泵运行可以使给水泵电耗率下降0.62%,供电煤耗下降2.42g/(kW·h),经济效益显著。

(4)在机组50%额定负荷运行时,磨煤机3台运行与主机负荷匹配度高,机组经济性好。

[1]姜延灿,邓彤天,张颖,等.600 MW火电机组低负荷调峰的经济运行方式分析[J].汽轮机技术,2015,57(1):61-64.

[2]林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994.

[3]周志平,范鑫,李明,等.超临界600 MW机组滑压运行参数优化分析与试验[J].热力发电,2011,40(10):50-54.

[4]李勇,曹丽华.汽轮机热经济性诊断技术及应用[M].北京:科学出版社,2012.

[5]董伟鹤.火电锅炉风机节能及氮氧化物减排研究[D].合肥:中国科学技术大学,2009.

[6]范鑫,秦建明,刘静宇,等.超临界600 MW汽轮机低负荷运行优化技术研究[J].中国电力, 2012,45(11):18-21.

(本文责编:刘炳锋)

如何使用平面角单位符号“°”“′”“″”

平面角的非SI单位度、[角]分、[角]秒是我国的法定计量单位,其符号“°”“′”“″”是法定符号。由于它们的特殊性,使用时应注意以下几条。(1)不是字母符号,须置于右上标,表示量值时数值与符号间不留间隙,如30°。(2)表示一个平面角的量值时,可同时使用2或3个单位,例如α=25°20′,β=18°15′30″。(3)与其他单位构成组合单位时,符号上需加圆括号,如10 (°)/min。(4)书写平面角的量值范围时,第1个量的单位符号不应省略,如10°~15°不应写为10~15°。(5)不应将“′”“″”用于表示时间,如35 min 28 s不得写为35′28″。(6) GB/T 1.1—2009《标准化工作导则 第1部分:标准的结构和编写》建议:“平面角宜用单位(°)表示,例如,写作17.25°不写作17°15′。”即“度”最好按十进制细分。

2016-12-06;

2017-01-08

TK 227.1

B

1674-1951(2017)01-0063-05

张研(1983—),男,陕西榆林人,工程师,从事发电机组运行与节能方面的工作(E-mail:16143142@shenhua.cc)。