2×670 MW火电机组脱硝全工况改造分析及应用

关祥丰,焦裕龙,吴小明

(华电潍坊发电有限公司,山东 潍坊 261204)

2×670 MW火电机组脱硝全工况改造分析及应用

关祥丰,焦裕龙,吴小明

(华电潍坊发电有限公司,山东 潍坊 261204)

近年来国家对发电企业环保要求越来越高,超低排放改造成为各电厂改造的重点。为实现超低排放的目标,某发电公司对2×670 MW机组进行脱硝全工况改造。结合公司实际情况,通过进行省煤器分级改造以改善原有SCR系统在机组低负荷运行时退出的情况,同时在预留层安装催化剂以提高脱硝效率。经过改造,在锅炉效率不变的情况下,脱硝投入率和脱硝效率增加,机组氮排放达到超低排放标准,机组实现脱硝全工况运行,达到预期目标。

脱硝全工况;超低排放;省煤器分级改造;SCR入口烟温

0 引言

2015年12月2日召开的国务院常务会议决定, 2020年之前燃煤电厂全面实施超低排放。山东区域对超低排放的规定更为严格,要求氮氧化物排放不超过50 mg/m3。

为了达到烟气脱硝的目的,国内应用最多的是选择性催化还原(SCR)技术。SCR系统的安全反应温度区间为320~400 ℃,然而当锅炉低负荷运行时,SCR入口烟气温度往往低于SCR系统安全反应温度的下限值,脱销装置将无法正常运行。随着NOx排放要求的严格执行,必须对锅炉进行相应改造,方能满足国家要求。

1 脱硝全工况改造前机组运行情况

某公司2×670 MW锅炉为上海锅炉厂设计、生产的超临界参数变压运行螺旋管圈直流炉,系单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π型露天布置、固态排渣、全钢架悬吊结构。

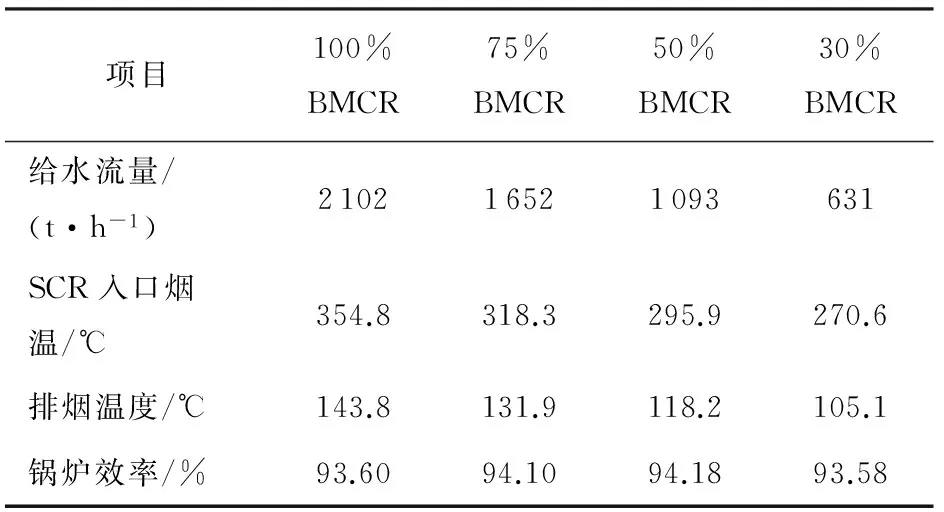

改造前机组运行的热力数据见表1。当锅炉在75% 锅炉最大连续蒸发量(BMCR)以下工况运行时,SCR入口烟温均低于320 ℃,达不到SCR系统安全运行的要求,脱硝装置因此自动停运,导致烟气排放不达标,即改造前该公司锅炉不能满足脱硝全工况的要求。

2 改造方案分析

当前脱硝全工况改造技术主要有烟气旁路技术、给水旁路技术和省煤器分级改造技术等[1-4]。

表1 改造前机组运行的热力数据

2.1 烟气旁路技术

烟气旁路技术是在省煤器入口烟道处开孔,抽取一定量的高温烟气直接进入SCR入口处,以提高锅炉低负荷运行时SCR的入口烟气温度[5]。增设烟气旁路需要设置挡板门以及电动执行机构等辅助设备,同时需要在炉后区域增设烟道的支撑等。但是由于部分高温烟气不参与加热给水会引起空预器出口烟气温度增加,而一般认为排烟温度每增加1 ℃锅炉效率降低0.5%[6],这对电厂的经济效益不利;另一方面,由于烟气挡板处于较高的工作温度,因而存在变形、卡涩的可能,同时在挡板转轴处会存在积灰,影响系统的稳定性。由于该公司锅炉炉后区域设施布置比较紧凑,并不具备设置烟气旁路的空间,因而烟气旁路技术不适合在该公司推行。

2.2 给水旁路技术

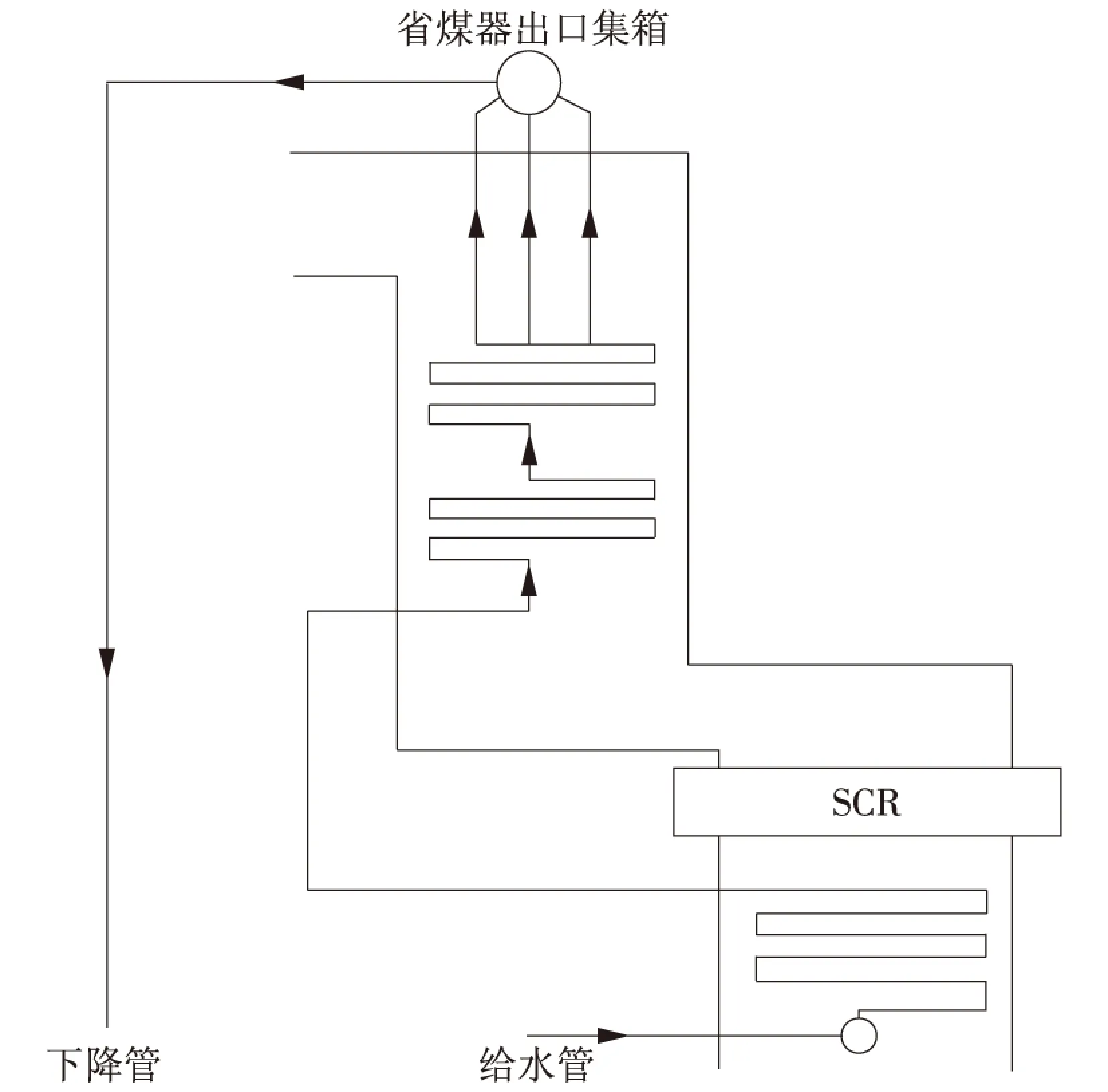

图1为给水旁路技术原理图,即在省煤器进口集箱之前设置调节阀和连接管道,将部分给水短路,直接引至下降管中,减少流经省煤器的给水量,从而减少省煤器从烟气中的吸热量,以达到提高SCR入口烟温的目的。

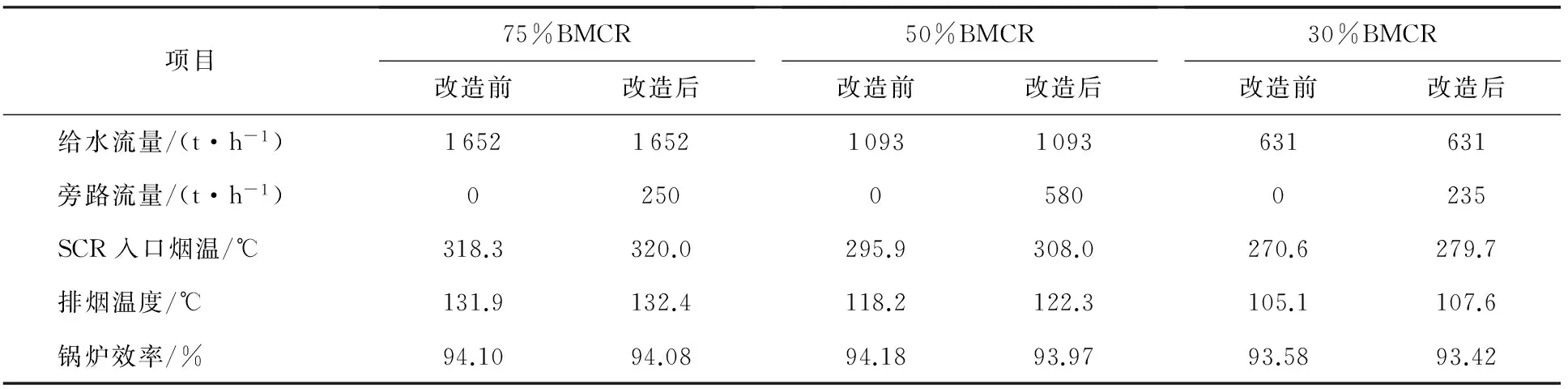

为了考量给水旁路技术的可行性,对给水旁路方案进行计算,部分计算数据见表2。从计算结果可以发现,改造前后给水流量不变,旁路流量增加;75%BMCR,50%BMCR,25%BMCR工况下,SCR入口烟温均有所增加,但三者最大值刚刚达到320℃,不能保证脱硝系统的安全可靠运行;改造后的锅炉效率也存在一定程度的下降,因此给水旁路技术也不适合该公司的脱硝全工况改造。

表2 给水旁路方案计算数据

图1 给水旁路技术原理

2.3 省煤器分级改造技术

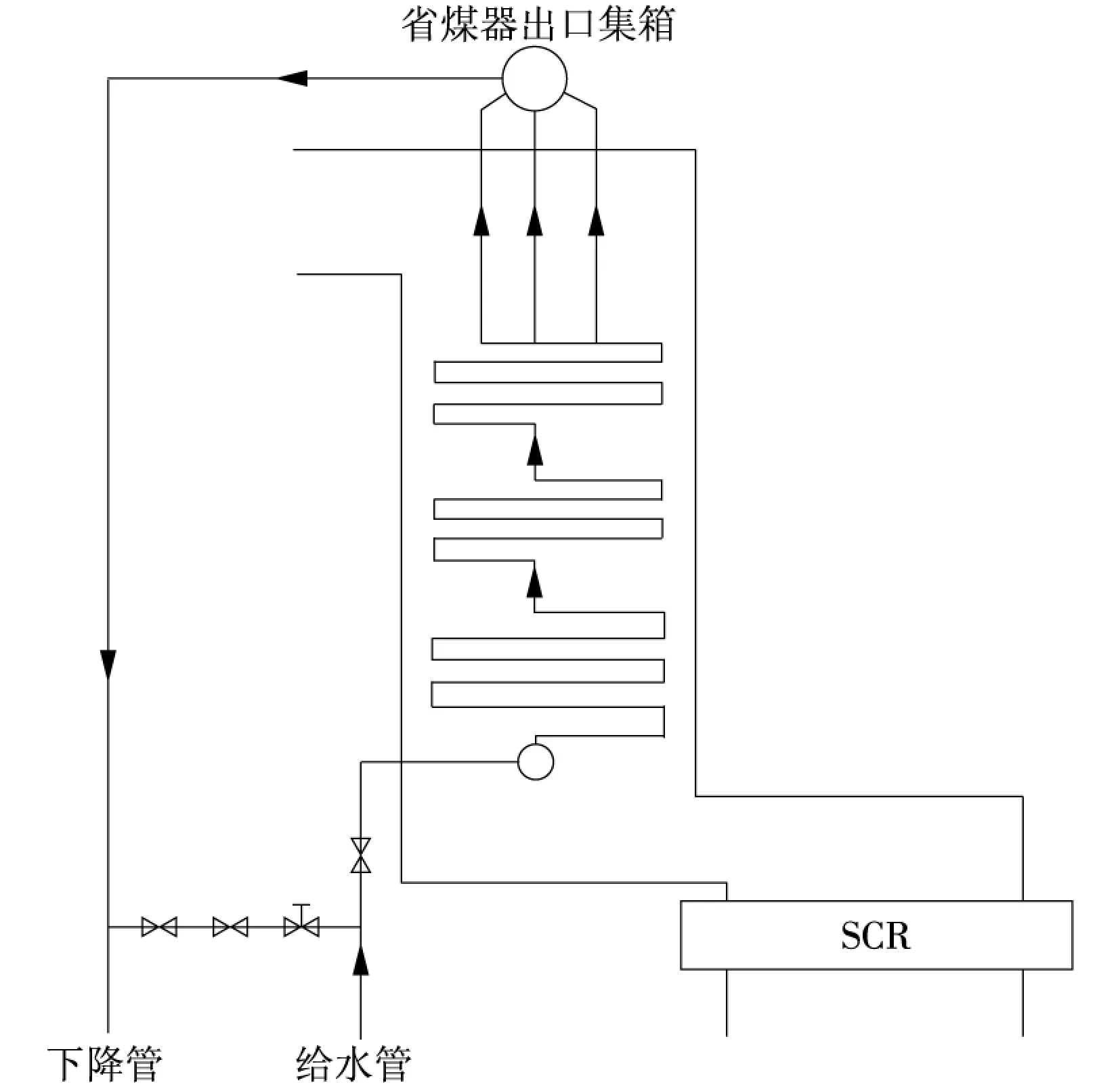

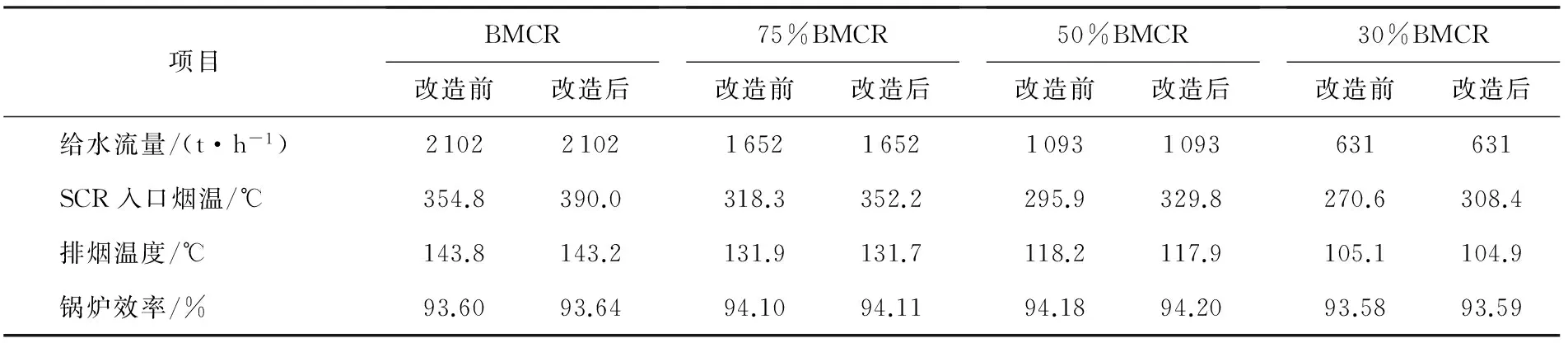

省煤器分级改造技术是近年来各电厂常用的1种改造技术,即将省煤器分级布置,如图2,图3所示,其中图2为改造前省煤器布置图,图3为改造后省煤器布置图。省煤器1部分布置在原省煤器位置,其受热面积小于原省煤器受热面积,另1部分布置于脱硝系统之后,2级省煤器通过中间集箱和给水管道进行连接。分级改造后2级省煤器的总吸热面积与之前相当,可以保障给水吸热不变即锅炉效率不变的情况下提高脱硝入口烟气温度[7],进而达到实现脱硝全工况的目的。省煤器分级改造方案计算数据见表3。

图2 改造前省煤器布置

图3 改造后省煤器布置

经过对上述3种方案的分析对比,该公司最终采用省煤器分级改造技术进行脱销全工况改造。

3 改造的实施及改造效果

该公司原有省煤器是单烟道布置,置于锅炉的后烟井低温再热器下方,采用光管蛇形管,顺列排列,与烟气成逆流布置。管排规格为ø47.6mm×7.5mm,材料为SA-210C,共167片,每片受热面由4根并联蛇形套管组成,总计有668根管子。

3.1 省煤器分级改造的具体实施

为满足最低负荷即30%BMCR工况下SCR入口烟气温度达到320.0 ℃,分级省煤器对应的面积为8 500m2。而当分级省煤器面积达到8 500m2时,在BMCR工况下SCR入口烟温402.3 ℃,超过SCR系统安全反应工作温度上限,因而宜拆除部分省煤器以降低SCR入口烟温。

表3 省煤器分级改造方案计算数据

为保障BMCR工况下SCR入口烟气温度低于催化剂反应上限,考虑到煤种变化引起的温度波动,计算选用上限温度为390.0 ℃,此时分级省煤器面积应为6 700m2,此面积在50%BMCR(335MW负荷)工况下SCR入口烟温为329.7 ℃,在最低30%BMCR工况下SCR入口烟温为308.4 ℃。

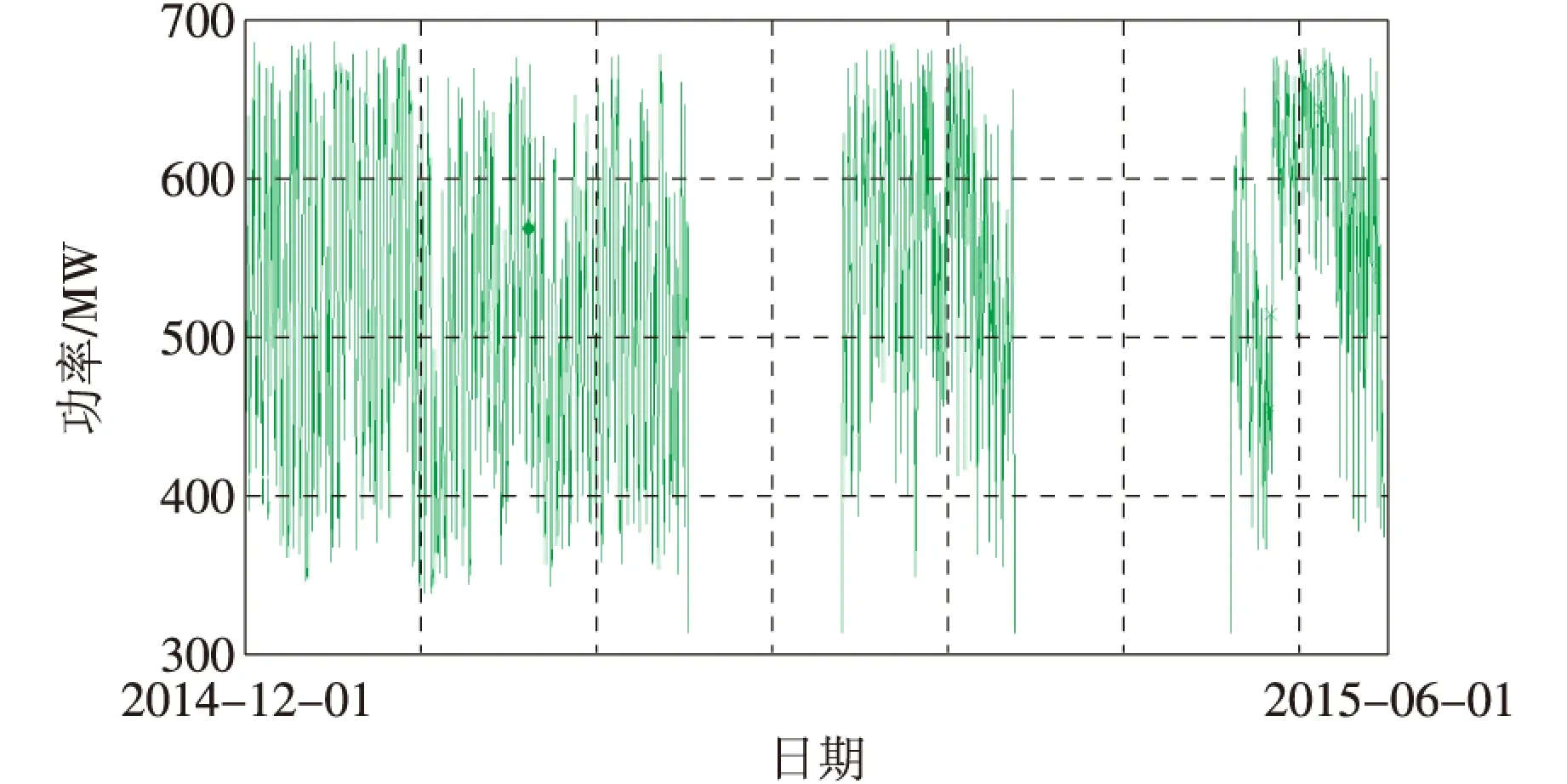

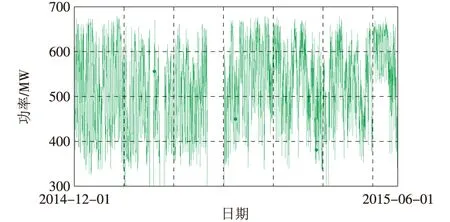

从#3,#4机组历史运行数据来看,机组正常运行负荷基本都在330MW(49%BMCR)以上,很少达到330MW以下负荷,如图4,图5所示。综合考虑,当分级省煤器面积为6 700m2时,在330MW负荷下SCR入口烟气温度达到324.3 ℃,满足SCR系统正常运行的烟温要求。

图4 2014年12月至2015年6月#3机组的负荷曲线

图5 2014年12月至2015年6月#4机组的负荷曲线

另外在防磨防爆检查中发现,该公司原省煤器管排处出现了不同程度的磨损。为了减轻省煤器的磨损,改造后省煤器更换为H型鳍片管省煤器[8],此措施等同增加了1级省煤器的受热面积,在一定程度上降低了锅炉排烟温度。

3.2 改造结果

该公司分别于2015年12月和2016年6月完成了2×670MW省煤器分级改造工作,同时为了提高脱硝效率并降低氮排放,在原SCR预留层安装了催化剂。现阶段已经通过了环保部门的验收。改造后#3,#4机组SCR入口烟温有了明显提升,入口烟温平均温度区间由330~360 ℃提升到350~380 ℃,脱硝装置正常运行,脱硝系统可以全工况投用。

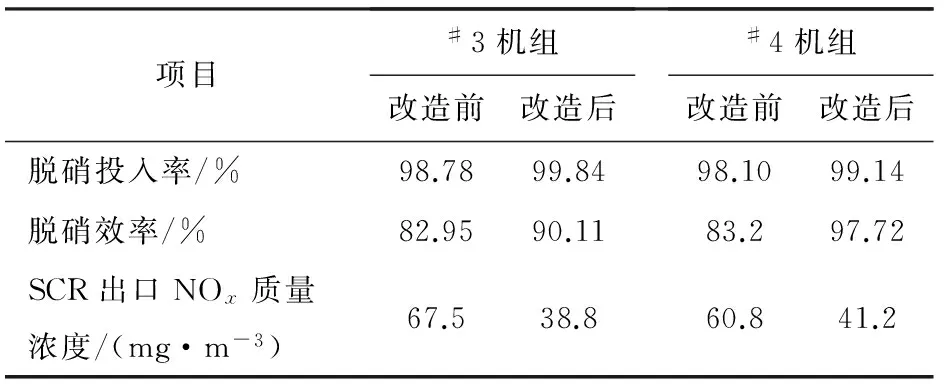

同时为达到超低排放的目标,改造过程中在预留层安装了催化剂,脱硝效率进一步提高。表4为机组改造前后的脱硝系统关键数据(小修结束后的热态验收数据)。从表中可以看出,经过改造后机组的脱硝投入率特别是脱硝效率得到提升,#3,#4机组氮氧化物排放质量浓度由之前的67.5mg/m3和60.8mg/m3分别降低到38.8mg/m3和41.2mg/m3,达到超低排放的要求。

表4 改造前后 #3, #4机组脱硝数据

4 结论

该公司对2×670MW机组进行脱硝全工况改造后,通过了环保部门的超低排放验收。本次改造有以下几点可供国内相似机组借鉴。

(1)省煤器分级改造技术可以在保障锅炉效率不变的情况下,提高机组低负荷运行时SCR入口烟温,为脱硝全工况运行打下了坚实基础。

(2)分级改造时原省煤器旧管道的割除应根据机组的具体情况实施,通过对历年机组运行情况分析以确定运行最低负荷,并将之作为确定脱硝入口最低烟温的依据。

(3)省煤器分级改造配合脱硝预留层催化剂安装,可以提高机组的脱硝效率,使氮排放达到超低排放的要求。

[1]黄文静,戴苏峰,艾春美,等.电站燃煤锅炉全负荷SCR脱硝控制技术探讨[J]. 节能技术,2015,33(2):189-192.

[2]蒋晓锋,朱一飞,马欣敏,等.锅炉SCR脱硝改造中反应温度的保证[J].电站系统工程,2015,31(4):55-57.

[3]靖长财.锅炉省煤器分级改造技术分析和效果[J].锅炉技术,2016,47(1):70-73.

[4]甘露,王济平.宽负荷脱硝技术探讨[J].山东工业技术,2016(9):63.

[5]袁凯.SCR脱硝系统低负荷运行技术改造方案探讨[J].能源与节能,2015,46(1):61-64.

[6]徐昶,徐良,胡杰,等.600 MW火电机组提高SCR入口烟温方案研究[J].锅炉技术,2015,46(1):61-64.

[7]夏良伟,武春霖,施爱阳.大容量锅炉省煤器两级布置及其应用[J].锅炉制造,2014,(3):1-3.

[8]罗江勇,吕新乐.锅炉低负荷工况下脱硝系统投运率提高的改造技术[J].中国电力,2015,48(11):138-141.

(本文责编:刘炳锋)

2016-09-02;

2016-10-31

TK 227

B

1674-1951(2017)01-0068-03

关祥丰(1991—),男,山东滕州人,工学硕士,从事锅炉检修方面的工作(E-mail:swlingyun@163.com)。