船舶舵机传动机构的冲击振动及优化控制研究*

黄亚农 谢 刚 李维嘉 于 俊

(武汉第二船舶设计研究所1) 武汉 430205) (华中科技大学船舶与海洋工程学院2) 武汉 430074)

船舶舵机传动机构的冲击振动及优化控制研究*

黄亚农1)谢 刚2)李维嘉2)于 俊1)

(武汉第二船舶设计研究所1)武汉 430205) (华中科技大学船舶与海洋工程学院2)武汉 430074)

针对船舶舵机传动机构工作过程中产生间隙所导致的振动冲击现象,构建了船舶舵机传动机构的缩比试验台架,开展不同部位、不同间隙情况下的冲击振动试验研究.在复现传动机构间隙振动特性的基础上,开展了传动机构启动瞬间的不同控制策略研究.结果表明,通过优化传动机构启动瞬间的控制策略,可以显著减小该传动机构间隙导致的振动冲击强度.

舵机传动机构;间隙;冲击振动;控制策略

0 引 言

机械设备在运行的过程中不可避免的会产生磨损,而磨损使得机械设备在铰接处会产生间隙.间隙的存在,使得设备在运行过程中铰接处出现各零件失去接触的现象[1],当零件再次接触的时候,会产生较为严重的冲击振动.冲击振动是一种十分常见的力学现象.冲击振动不仅会产生较大的机械噪声,影响工作环境的舒适度,还会造成零件的冲击疲劳,降低零件的使用寿命[2].船舶舵机传动机构,就是一个常见的空间曲柄滑块传动机构.它经过长时间的使用,会由于磨损而产生轴向和径向间隙.运行过程中,某些铰接处因为间隙的存在,会发生严重的冲击振动.在传动机构启动的瞬间,这种情况尤为明显.

目前,国内外对于含间隙机构在运行时的动力学研究较多[3],如Cheriyan[4]对含间隙曲柄滑块机构进行了较多的实验研究,并测量了机构在工作过程中各零件的加速度响应来验证其理论碰撞模型.然而对于如何减小含间隙机构在运行时冲击振动的研究,则相对较少,特别是与之有关的实验研究.文中在不改变原有传动机构特性的前提下,通过构建缩比实验台,用试验的方法来研究传动机构在运行过程中所产生的冲击振动.在此基础上,从优化传动系统在启动瞬间的控制策略着手,寻找减小传动系统在运行过程中产生的冲击振动的可行方法.

1 台架原理

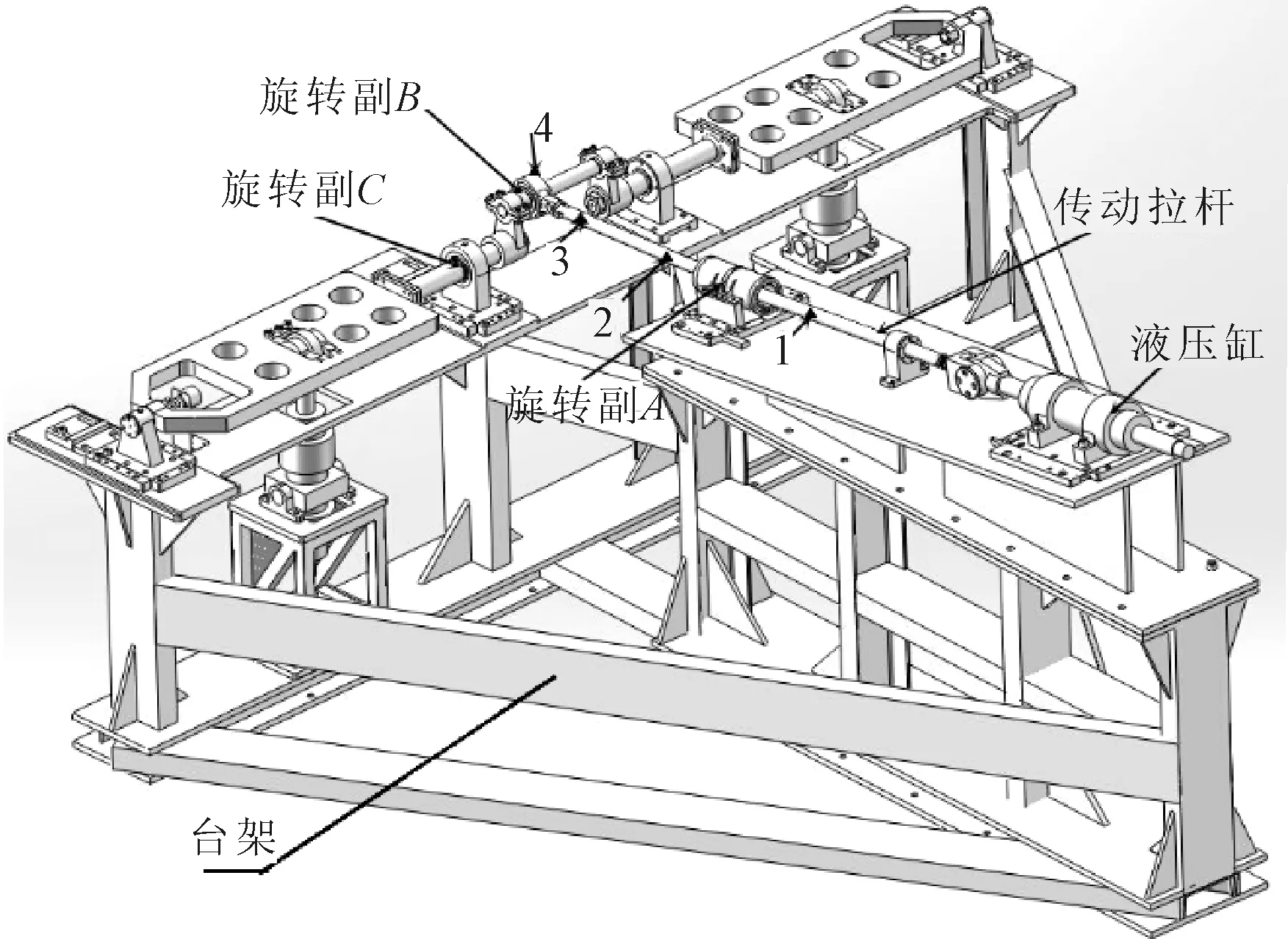

试验对象是1个船上经常见到的典型传动系统,放置于比较牢固的试验台架上,见图1.

图1 传动系统及台架结构

这是1个典型的空间曲柄滑块传动机构.在这个机构中,有3个旋转副A,B和C.其中A旋转副处可以调节轴向间隙,B旋转副处可以调节径向间隙,它们可以分别用来模拟轴向磨损和径向磨损.传动机构由1台液压缸驱动,液压缸的活塞杆与传动拉杆相连.

2 不同轴向间隙下的冲击振动

为研究传动机构在运行过程中产生的冲击振动,借助试验台架,对传动系统进行了冲击振动试验.在试验的过程中,重点采集了传动杆的振动加速度响应.加速度的测点位置见图1中填充三角形,从右到左分别是1号~4号传感器.加速度传感器采用美国压电公司型号为353B02的传感器,其测量范围是正负250g;灵敏度为20 mV/g;分辨率为0.003g.

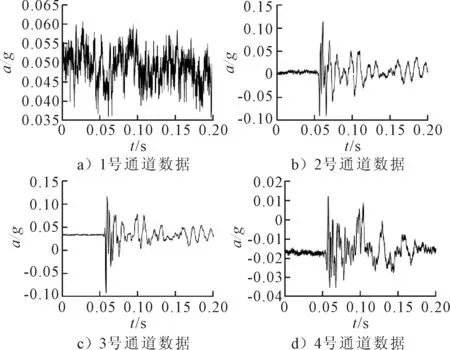

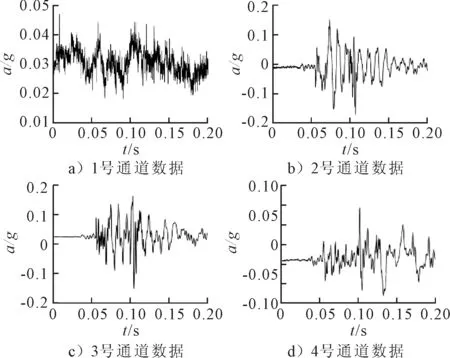

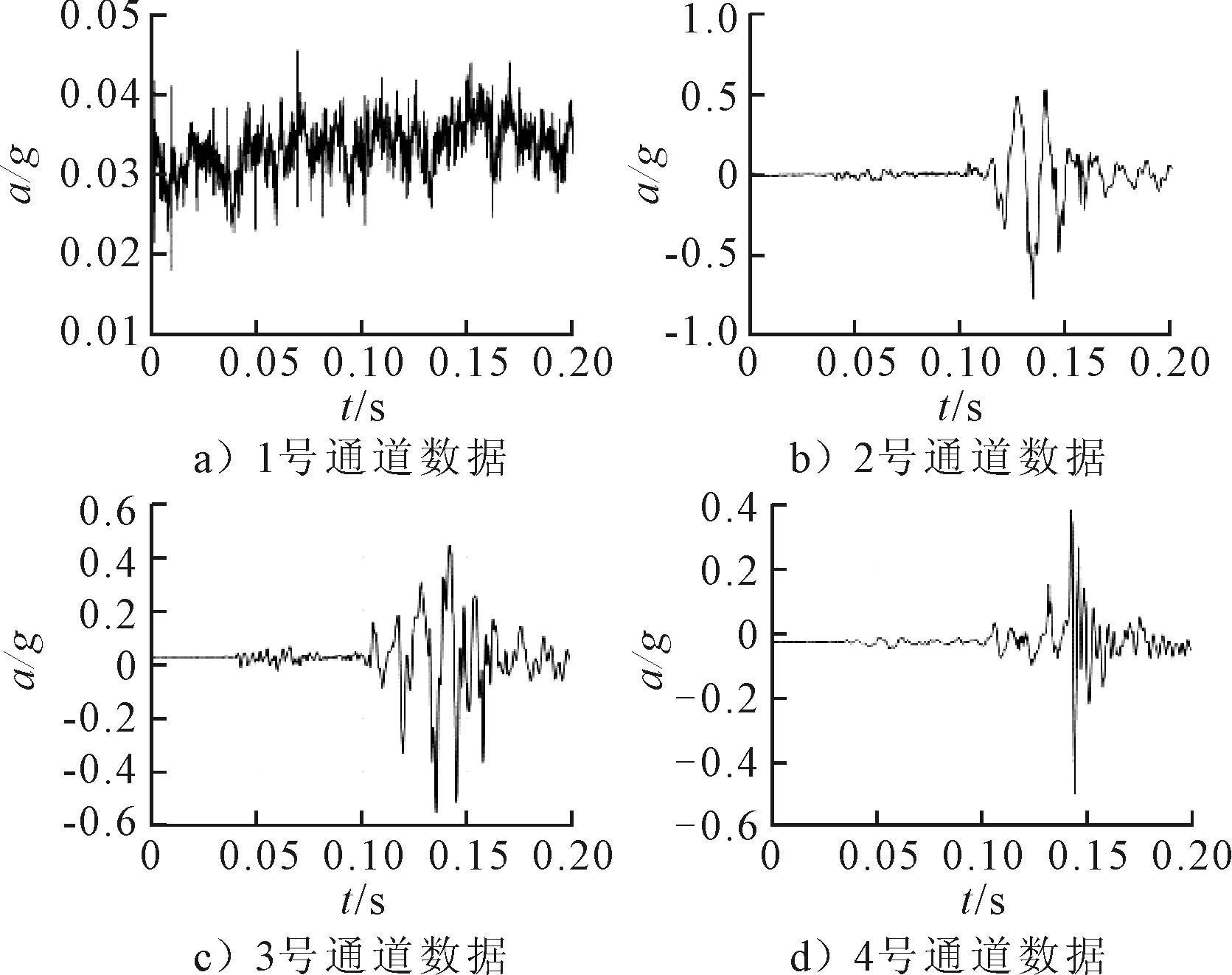

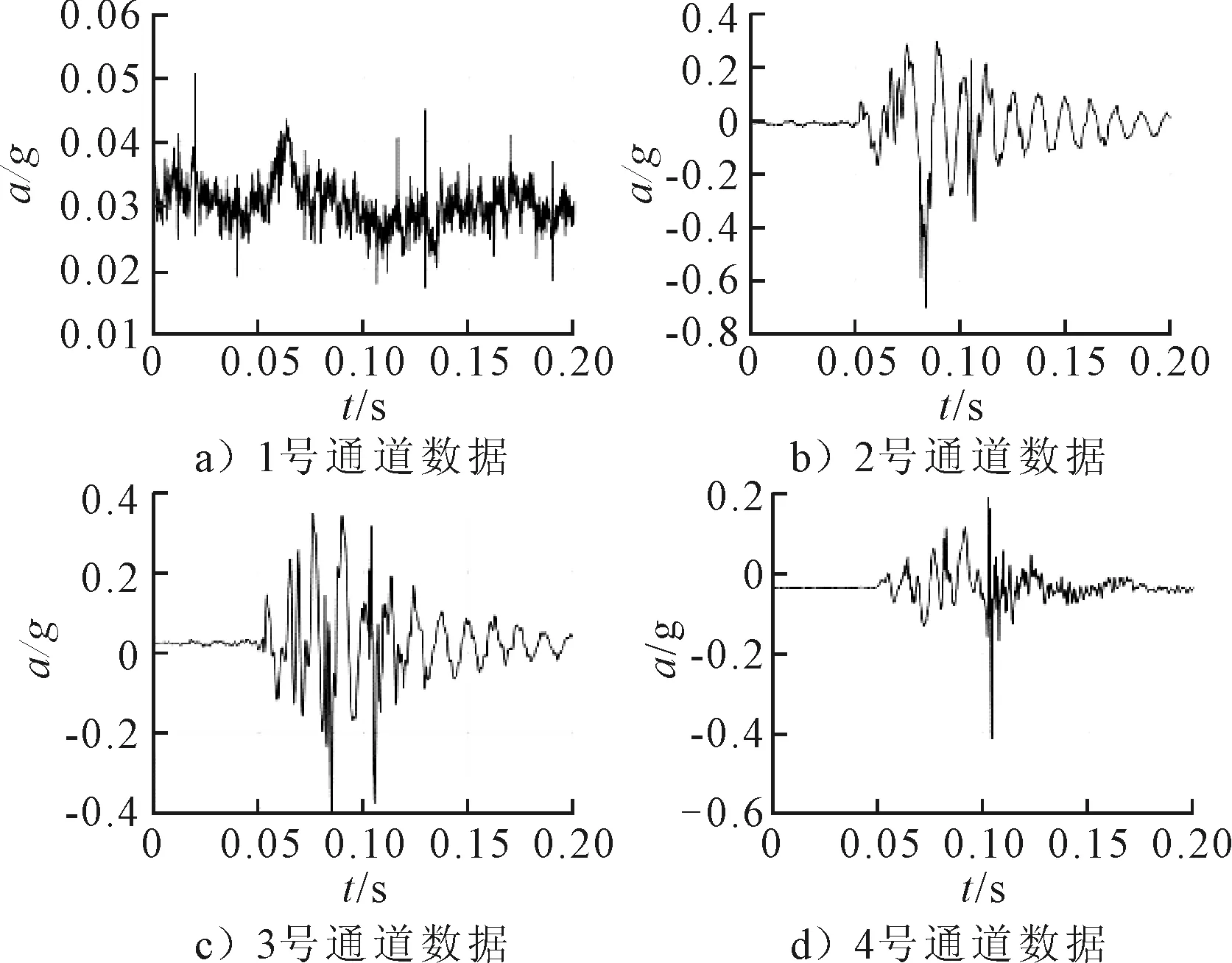

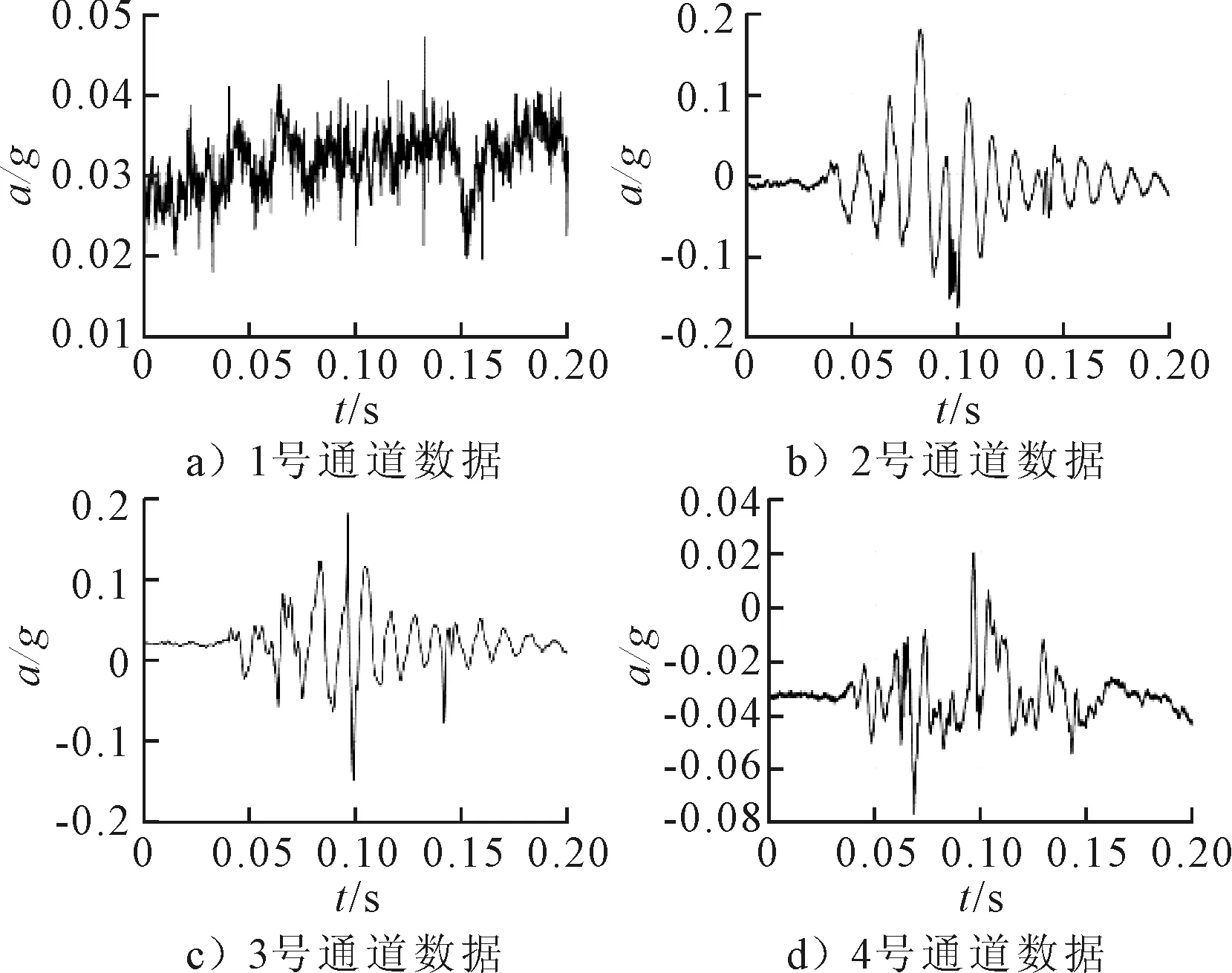

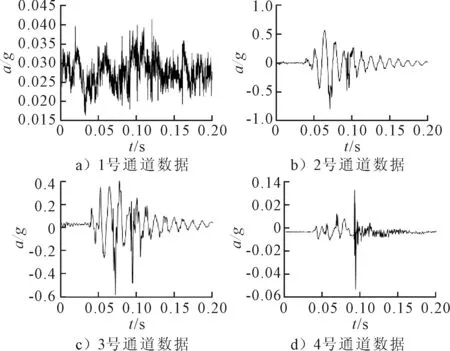

在运行过程中,用美国国家仪器公司的PXI数据采集系统对4个通道的加速度数据进行实时采集.图2~4分别为设定旋转副A处轴向间隙为0.1,0.5和1 mm工况下的加速度曲线.

图2 0.1 mm间隙下各通道加速度曲线

图3 0.5 mm间隙下各通道加速度曲线

图4 1 mm间隙下各通道加速度曲线

从加速度曲线可以看出,传动系统在运行过程中产生了明显的冲击振动,特别是在启动的瞬间尤为明显.

将3组测试数据导入到matlab中,分别计算其峰峰值和均方根值,计算结果见表1~2.

表1 各组数据的峰峰值 g

表2 各组数据的均方根值 g

从加速度曲线可以看出,1号通道的加速度数据波动很小,说明传动拉杆运行比较平稳,液压缸运行十分平稳.而2号通道的加速度数据出现了明显的波动,说明在传动拉杆与曲柄拉杆之间的转动副中产生了比较明显的冲击振动.

根据计算得到的结果可以看出,在间隙为0.1 mm时,传动系统启动过程中产生的冲击振动最小;而间隙为0.5 mm和1 mm时,冲击振动明显但其强度相差不大.因为冲击振动强弱跟两零件相撞的时的相对速度有关,当两零件的相对速度达到最大时,间隙再增大也不会导致冲击振动强度的变化.

3 不同控制策略下的冲击振动研究

冲击振动的强弱与2零件在撞击的瞬间的相对速度大小有关,若要减小冲击振动,就要尽可能减小零件在撞击时的相对速度.改变传动机构启动时的控制方式,使主运动件以较低速度与被驱动件接触,待完成接触后再带动被驱动件一起进行正常运动,可以减轻传动机构启动时的冲击振动.为此,文中设计了几种控制策略,并在不同策略下完成了各个通道的加速度数据采集,通过分析加速度的峰-峰值,比较各种控制策略的优劣.以下试验中,活塞杆的最大速度均设定为10 mm/s,轴向间隙和径向间隙均为1 mm.

3.1 阶跃控制策略

阶跃策略是传动机构常使用的控制策略,控制过程中不对控制器的输出做任何处理.当给出控制指令后,控制器的控制输出电压V直接达到饱和值Vmax,传动系统在很短的时间内就会达到最大速度,因此在传动系统启动的瞬间会产生相当大的冲击振动.该控制策略下控制器的输出见图5,其在t1时刻接收到操作指令后,就以饱和值输出控制指令.

图5 阶跃控制策略下控制器的输出值

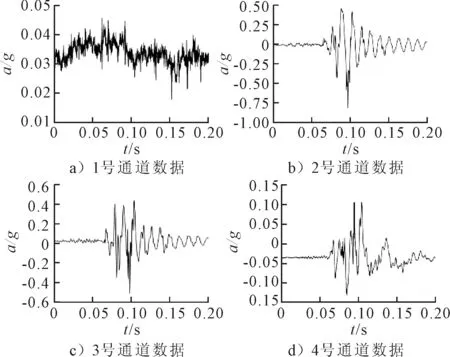

在该策略下采集到的加速度曲线见图6.

图6 阶跃控制策略下各通道加速度数据

3.2 直线加减速控制策略

直线加减速是指在加减速过程中加速度为常数的加减速过程,这种加减速在加减速的起点和终点处加速度有突变,传动系统会有柔性冲击[5-9].在该控制策略下,传动系统的速度由启动时的0按恒定加速度增加,直至最大值.在t1时刻给出控制指令后,控制器的输出见图7中粗实线.

图7 直线和余弦加减速控制策略下控制器输出值

在直线加减速控制策略下分别测了T为0.2 s和0.4 s时候的加速度数据,分别简称直线1和直线2.结果见图8~9.

图8 直线1下各通道加速度曲线

图9 直线2下各通道加速度数据

3.3 余弦加减速控制策略

余弦加减速是指速度按余弦加减速进行控制,在这个控制策略下,速度的平滑性很好[10-13].在t1时文给出控制指令后,控制器的输出见图7中细实线.

在余弦控制策略下同样采集了T分别为0.2 s和0.4 s时的加速度数据,分别简称余弦1和余弦2.结果见图10~11.

图10 余弦1下各通道加速度数据

图11 余弦2下各通道加速度数据

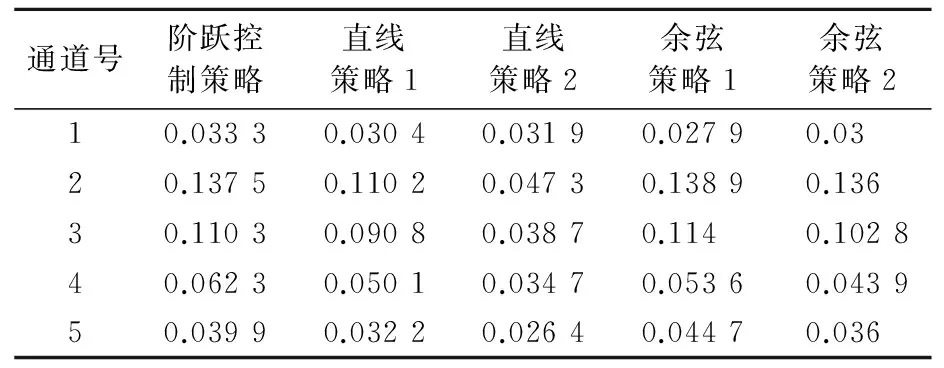

将采集到的数据导入到matlab中并计算得到其峰峰值和均方根值.结果见表3~4.

根据计算结果可知:阶跃控制策略下传动系统在运行过程中的冲击振动最为剧烈,其它各策略下冲击振动均有不同程度的减小.其中直线策略2减小得最多,其次是直线策略1,余弦策略1和余弦策略2下的冲击振动也有一定程度的减小.

虽然余弦加减速策略下系统的运行速度平滑性好,但是在相同的加速时间下,加速的后半段其速度要比直线加减速的要大,因此如果在加速过程的后半段发生碰撞,则其冲击振动会比直线加减速的要大.由于快速性是控制系统的一个要求,因此加速时间不可能设置得太大,尽管直线加减速在加速开始和结束时会有一定的柔性冲击,但相对碰撞时的冲击而言,可以忽略.综合考虑,直线加减速控制策略加上合适的加速时间是这几种控制策略下的最好控制策略.

表3 不同策略下各通道数据的峰峰值 g

表4 不同策略下各通道数据的均方根值 g

4 结 论

1) 文中研究了船舶舵机传动机构在运行过程中产生的冲击振动与运动副中间隙的关系,通过实验表明,冲击振动的强弱在某个范围内随间隙的增大而增大,当间隙增大到一定值时,冲击振动的强弱不再发生明显变化.

2) 为了减小含间隙该机构运行时冲击振动的强度,本文设计了4种不同的控制策略,研究不同控制策略对冲击振动的影响,并得出了直线加减速控制策略兼具同时满足控制的快速性和显著减小含间隙机构在启动瞬间产生的冲击振动的特点,是一个合适的控制策略.

[1]白争锋,赵阳,赵志刚.考虑运动副间隙的机构动态特性研究[J].振动与冲击,2011,11:17-20.

[2]何世清.船舶机械设备的噪声分析与有效控制方案研究[J].科技与创新,2015,36:112-115.

[3]FUNABASHI H, OGAWA K, HORIE METAL. A dynamic analysis of the plane crank and rocker mechanisms with clearances[J]. Bulletin of the JSME,1980,177(23):446-452.

[4]CHERIYAN S K. Characterization of mechanical system with real joints and flexible links[D]. Kansas: Wichita State University,2006.

[5]陈友东,王田苗,魏洪兴,等.数控系统的直线和S形加减速研究[J].中国机械工程,2006,15:1600-1604.

[6]张碧陶,高伟强,沈列,等.数控连续区域短轨迹代码加减速处理算法研究[J].机电工程技术,2009(1):64-66.

[7]惠宁,陈欣,高鹏,等.海洋平台生活楼的噪声分析[J].中国造船,2012(增刊2):55-58.

[8]蒋亚礼,杨德庆,林新志,等.船舶通液管道振动噪声分析简易方法[J].中国造船,2012(4):186-192.

[9]鞠朋朋,秦家钧,刘培林.混输管线段塞流分析[J].中国造船,2012(增刊1):61-66.

[10]朱盼.东海高凝原油降凝输送技术研究[D].南充:西南石油大学,2014.

[11]蒋亚礼.船舶通液管线振动噪声分析与复合阻尼材料优化设计研究[D].上海:上海交通大学,2013.

[12]刘远东,尹益辉,胡文军,等.圆形阻尼层合板的拓扑优化设计及其实验验证[J].振动与冲击,2012,22:158-162.

[13]蒋亚礼,吕林华,杨德庆.提高船用阻尼材料应用效果的优化设计方法[J].中国舰船研究,2012(4):278-283.

Research on the Impact Vibration and Optimal Control of a Mechanism for Steering Gear with Clearance

HUANG Yanong1)XIE Gang2)LI Weijia2)YU Jun1)

(WuhanSecondShipDesignandResearchInstitute,Wuhan430205,China)1)(SchoolofNavalArchitecture&OceanEngineering,HuazhongUniversityofScienceandTechnology,Wuhan430074,China)2)

The impact vibration is a very common phenomenon in the running process of a mechanism for steering gear with clearance. In order to study the relations between the size of clearance and the impact vibration, some experiments are conducted on an experimental device which is based on a mechanism system for steering gear. Besides, some different control strategies are designed to reduce the strength of impact vibration. The results show that under different control strategies, the strength of impact vibration varies greatly. Thus, it can reduce the strength of impact vibration of the mechanical equipment in the process of operation by optimizing the control strategy at the start of the mechanism.

mechanism for steering gear; clearance; impact vibration; control strategy

2016-12-08

*总装备部预研项目资助

U664.22

10.3963/j.issn.2095-3844.2017.01.026

黄亚农(1963—):男,硕士,研究员,主要研究领域为船舶液压系统及特种装置