基于遗传算法精冲机快速缸液压伺服系统设计及PID控制优化*

刘艳雄 李杨康 华 林 毛华杰

(武汉理工大学汽车工程学院1) 武汉 430070) (武汉理工大学材料学院2) 武汉 430070)

基于遗传算法精冲机快速缸液压伺服系统设计及PID控制优化*

刘艳雄1)李杨康1)华 林1)毛华杰2)

(武汉理工大学汽车工程学院1)武汉 430070) (武汉理工大学材料学院2)武汉 430070)

通过对精冲机快速缸液压伺服系统理论分析,并在AMESim中建立快速缸仿真模型.由于精冲机快速缸定位精度会影响模具保护可靠性,以及零件的成形质量,为提高定位精度,引入PID控制器对液压伺服系统位置闭环控制.通过遗传算法和NLPQL算法对PID参数优化,并与传统优化方法仿真对比分析.仿真结果表明,相比于传统算法和NLPQL算法,基于遗传算法优化的PID控制能够在保证系统稳定性的情况下,有效加快快速缸的响应速度、提高定位精度.

液压伺服系统;AMEsim建模;遗传算法;PID控制

0 引 言

精冲技术是从普通冲压技术发展而来的精密冲裁方法,材料在3向静水压应力作用下以纯剪切塑性变形实现材料分离,能使板料1次冲压成型并获取优质零件.相比于传统切削加工方法,精冲得到的零件尺寸形位误差小、断面质量好、精度高及互换性好,并且材料消耗少,生产效率高,生产效率可以提高510倍甚至更高[1].凭借其优势,精冲零件越来越多的在汽车、航空航天、家电、机械等领域得到广泛应用.

精冲机快速缸液压系统采用液压伺服系统,液压伺服系统能提供的驱动力大且结构紧凑并能够连续操作,然而液压缸非对称性、泄露、压力脉动等原因导致系统本身具有非线性、时变和不确定性,这会对控制精度产生一定影响.但精冲机对快速缸定位精度要求十分苛刻:在模具保护系统阶段,废料检测过程中位置定位不准会造成有废料检测不出,而带废料冲裁影响零件成形质量、造成模具损伤;或者是无废料时停机.另外,冲裁切换时定位不精确易使零件产生撕裂、毛刺等缺陷.因而传统控制方法已不能满足系统控制精度与响应特性的要求.文中对精冲机快速缸液压伺服系统进行了理论分析,且以此为基础在AMEsim中建立模型对系统进行了仿真试验,引入 PID闭环位置控制[2],并采用基于遗传算法优化的PID控制并与传统方法整定和NLPQL算法优化的控制结果对比分析.结果表明,遗传算法能够实现全局优化得到最优解,且优化后的PID定位精度有很大提升,满足系统预期效果,并且能够兼具响应快、稳定性好、鲁棒性强等优点.

1 精冲机结构分析与快速缸AMESim建模

1.1 精冲机结构与运动控制原理简介

图1为精冲机三维模型简图,快速缸位于滑块下方,左右两侧共4个.快速缸动作分为快速上行、模具保护、冲裁和快速退回几个阶段.

图1 精冲机主体三维模型

模具保护过程见图2.图中a为模具保护检测开始位置,b为解除压力监测位置(一般根据材料厚度与模具结构设定,此位置至关重要),b通常在主油缸加压切换位置下0.2 mm处.模具保护原理是:滑块由a上升至b过程中,压力传感器会实时监测快速缸压力,如果检测到油缸压力超过设定值(异物监测检出压力),随即快速缸停止上升并退回(防止损伤模具).若在此阶段压力没有超过设定值,到达b位置会解除压力监测(即不再通过快速缸压力变化控制快速缸动作)转而进入冲裁阶段.若异物监测解除不及时,而进入冲裁阶段,接触板料压力必然升高,此时系统会误认为有废料残留而致使快速缸退回,影响工作效率.然而最严重的是废料残留而未检测出,将导致精冲机带废料冲裁,轻则冲坏零件,重则损伤模具.可见监测解除位置的设定与定位十分重要,提高定位精度有助于模具保护可靠性,保护模具保证零件成形质量.

图2 模具保护原理简图

1.2 基于AMESim快速缸液压伺服系统模型的建立

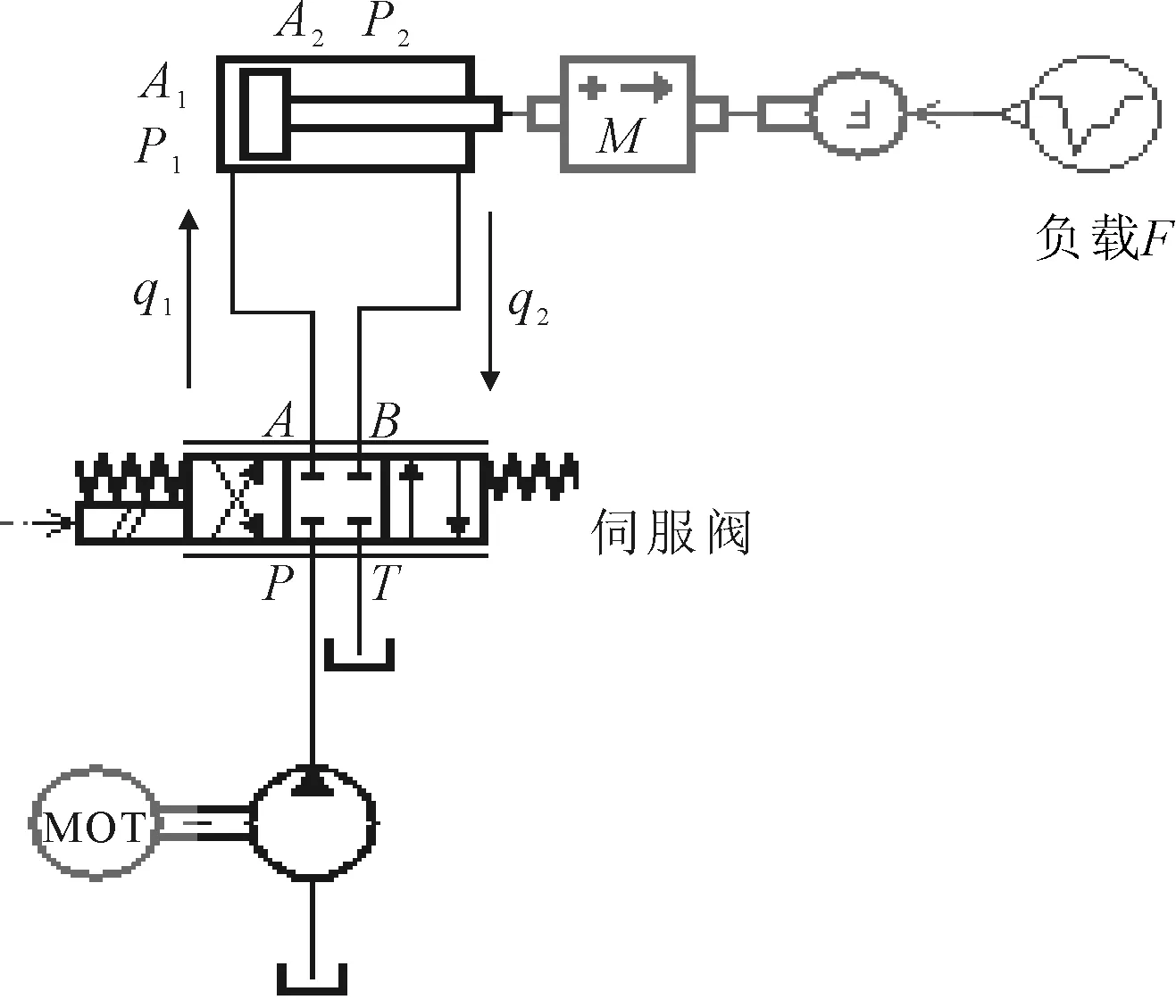

快速缸采用的是单出杆液压缸,其具有结构紧凑、成本低及承载能力大等优点.精冲机快速缸由伺服阀控制(由于4个快速缸完全相同,选取1个理论分析),见图3.

图3 阀控液压缸示意图

由于伺服阀经常在零位附近工作,根据以上假设得出控制阀的线性化流量方程[3-4]

qL=Kqxv-KcpL

式中:Kq为流量增益;Kc为流量压力系数;xv为阀芯位移;pL为负载压降.

当快速缸运动时可得出快速缸流量连续方程

式中:y为活塞位移;βe为有效体积弹性模量;Ct为液压缸总泄漏系数,Ct=Cec/2+Cic,Cec为液压缸外泄漏系数,Cic为液压缸内泄漏系数;A1为无杆腔活塞面积;A2为有杆腔活塞面积;n=A1/A2.

上式中右边分别是推动液压缸活塞所用的总流量、总压缩流量以及液压缸总泄漏流量之和.

有负载力时液压缸力平衡方程

式中:m为活塞及负载折算到活塞上的总质量;Bp为油液的粘性阻尼系数.

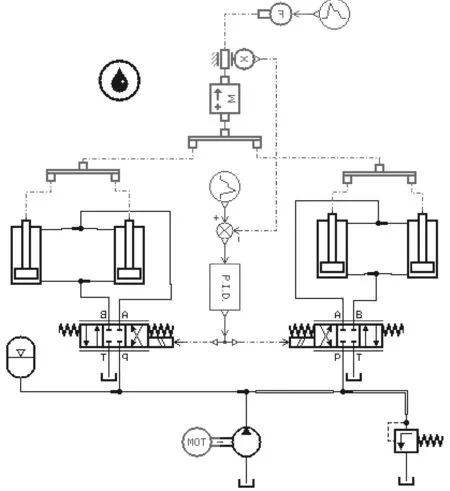

AMESim提供了一个图形化的建模方法,用于工程系统的建模、仿真,以及性能分析,避免了基于传统方法建立数学模型的复杂性与不精确性,而在AMESim建立液压模型建模方便快捷.将上述方程与数据应用于AMESim中并选择所需元件便可以得到基于PID控制的快速缸液压伺服系统模型[5],见图4.

图4 快速缸液压伺服系统模型

由图4可知,快速缸伺服系统模型主要有液压泵、伺服阀、4个快速缸、PID控制器、蓄能器及位置传感器组成.位置传感器将快速缸位置信号与输入信号形成偏差控制量,通过PID控制器控制阀口开度的大小直至快速缸达到预定的位置.PID控制旨在提高位置控制精度,但是其参数优化不易,人工整定计算量庞大且难以得到最优,一些智能的优化方法应运而生.

2 遗传算法优化PID原理

遗传算法(genetic algorithm,GA)是模仿生物遗传与进化的自然规律,借鉴了达尔文的生物进化论和孟德尔的遗传学说,是1种具有高效并行而具有全局优化搜索能力的优化方法[6].遗传算法优化基本流程见图5.

图5 遗传算法基本流程

3 液压伺服系统优化仿真分析

3.1 快速缸液压伺服系统参数确定

精冲机快速缸参数:活塞直径为63 mm,活塞杆直径为45 mm,可以计算出:A1=3.116×10-3m2;A2=1.526×10-3m2,则n=0.5;流量系数Cd通常取0.6~0.65,这里取Cd=0.62;液压缸的外泄漏系数为零,内泄漏系数Cip=3×10-11;活塞及其负载的粘性阻尼系数Bp=1 000 s/m.伺服阀窗口面积梯度w=0.023 6;固有频率为80 Hz,阻尼比0.1.伺服阀参数:查手册得知伺服阀阀芯与轴套之间的间隙通常是0~6 μm;这里取rc=5×10-5m.伺服阀放大器增益为取0.01.液压油参数:所研究精冲机液压系统所用的液压油密度为ρ=900 kg/m3;其粘度为μ=1.82×10-2Pa·s ;有效体积模量取βe=1.9×109N/m2.其他参数:负载刚度K=4×104;供油压力ps为15 MPa;不计连接伺服阀和油缸管道的长度总的压缩容积Vt=9.284×10-3m2.将上述确定的系统参数应用到图3的AMESim模型中.

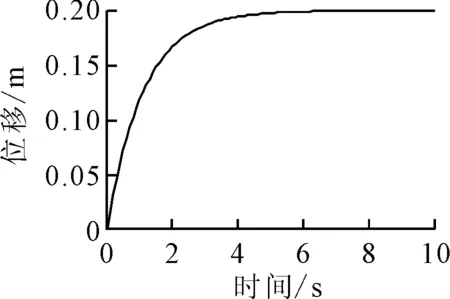

3.2 常规方法整定PID仿真分析

常规方法整定PID是通过先比例,后积分,最后微分的方法不断调试PID参数,此方法过于繁琐此处不再赘述[7].整定后的结果:Kp,Ki,Kd分别为4,0.03,0.15,设置PID控制器参数,通过阶跃信号验证控制器性能,输入信号阶跃信号统一采用0.2(下文中所给信号均为0.2),运行10 s仿真,绘制出快速缸位移曲线和速度曲线,仿真结果见图6~7.

图6 常规方法整定位移曲线

图7 常规方法整定速度曲线

由图6~7可知,快速缸在6 s左右才达到稳定值,上升时间太长,系统的响应过慢;最终定位精度为0.201 m,不能满足预期要求.表明常规方法整定的PID参数不能较好的满足系统设计的要求,需要对PID参进行优化.

3.3 PID参数优化范围的确定

在AMESim中使用设计开发模块(design exploration)对参数优化,优化前首先要确定所要优化参数的范围:分别对PID3个参数进行批处理试验,观察输出在不同Kp,Ki,Kd下的曲线变化情况,以系统稳定性为先决条件确定参数的大致范围,然后再在此范围内使用各种方法进行优化[8].

设置Kp批处理参数为(1,10,20,50,100),得到快速缸位移曲线以及快速缸出口压力曲线,见图8~9.由图8~9可知,快速缸出口压力在Kp=50的曲线末端出现稍微震荡,Kp=100时,曲线震荡愈加剧烈,反映在位移图中则是位移曲线波动,属于不稳定状态.所以确定Kp范围为1~50.

图8 Kp批处理快速缸位移曲线

图9 Kp批处理快速缸出口压力曲线

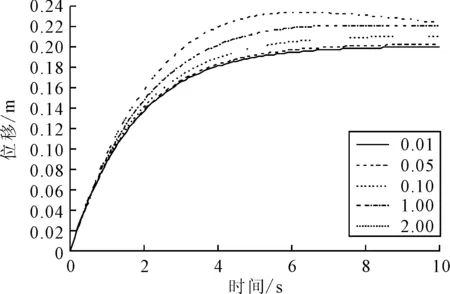

Ki的批处理范围(0.01,0.05,0.1,1,2),绘制快速缸位移曲线和快速缸出口压力曲线,见图10~11.在快速缸出口压力曲线中,Ki=1时,压力在9 s左右陡然上升,相应的在位移图中Ki大于1以后,位移曲线出现了严重超调现象,由此确定Ki的范围是0~1.用同样的方法分析Kd批处理范围(0.25,0.5,2,5,10)的曲线确定Kd范围为0~5.

图10 Ki批处理快速缸位移曲线

图11 Ki批处理快速缸出口压力曲线

3.4 优化仿真结果分析

优化仿真需要在确定了各个参数的范围基础上对系统DOE(实验设计)参量分析:首先在参数模式下,设置比例系数、积分系数、微分系数为输入参数;在仿真模式下设置系统的输出为活塞位移和速度及液压缸出口压力;活塞最大速度、实际位移与输入信号之差为复合输出参数(限制条件),由此可以得出输入(模型参数)与响应(模型的变量)之间的关系,再分别NLPQL算法和遗传算法优化对PID参数进行优化.

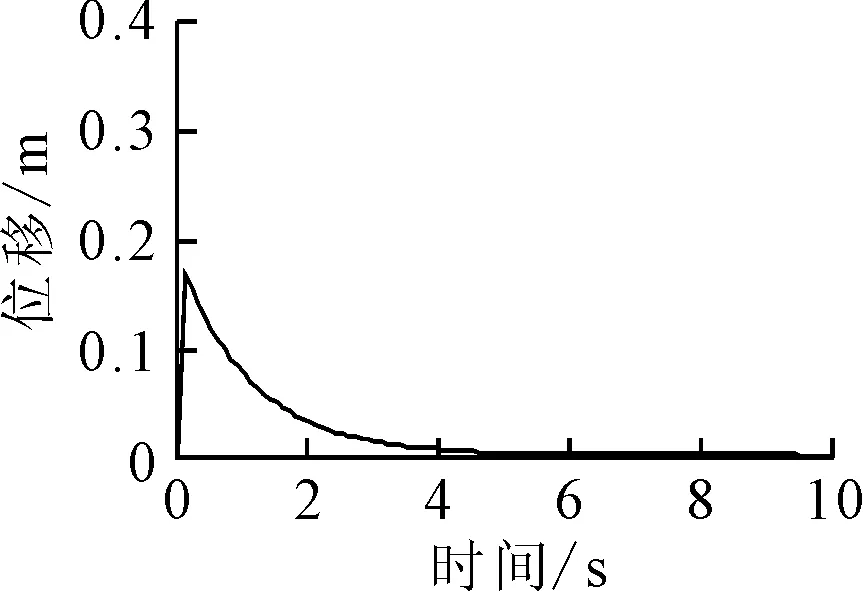

3.4.1 非线性二次规划算法优化仿真试验

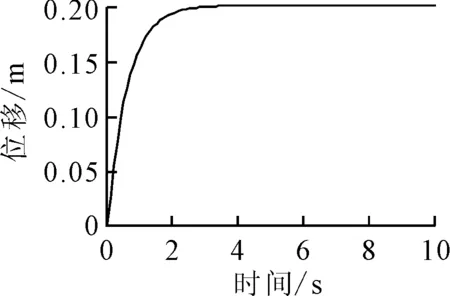

非线性二次规划(NLPQL)算法基本原理是:假定目标是连续并且可微的,将目标函数以二阶拉格朗日方程展开,同时将其约束条件线性化,把原问题转化为二次规划问题.求解二次规划得到下一个设计点,最后以2个可供选择的优化值为基础执行一次线性搜索[9-11].NLPQL算法对PID参数多目标优化以位置偏差为限制条件,得到优化后的Kp,Ki,Kd为:16.49,0.9875,2.135.NLPQL优化后的快速缸位移与速度曲线,见图12~13.

图12 NLPQL优化后位移曲线

图13 NLPQL优化后速度曲线

从NLPQL优化结果可知:快速缸位移在2.4 s左右时可达到稳定值,虽然系统响应时间显著缩短,但稳定值为0.201 78 m,较之常规方法定位精度有所下降,并且在5 s以后速度稍有波动,影响系统稳定性.结果表明, NLPQL算法搜索停留在局部最优解,优化结果过度依赖算法起点,不能实现全局优化.

3.4.2 遗传算法优化仿真试验

遗传算法各参数设置如下:初始种群大小M为80,复制概率为80%,变异概率为0.08,进化终止代数为50.优化后的参数:Kp=26.24,Ki=0.043 6,Kd=1.012.应用遗传算法优化的最佳参数,观察系统在阶跃信号输入下的响应,并将3种方法优化得到快速缸位移图与速度图,见图14~15.

图14 快速缸位移对比图

图15 快速缸速度对比图

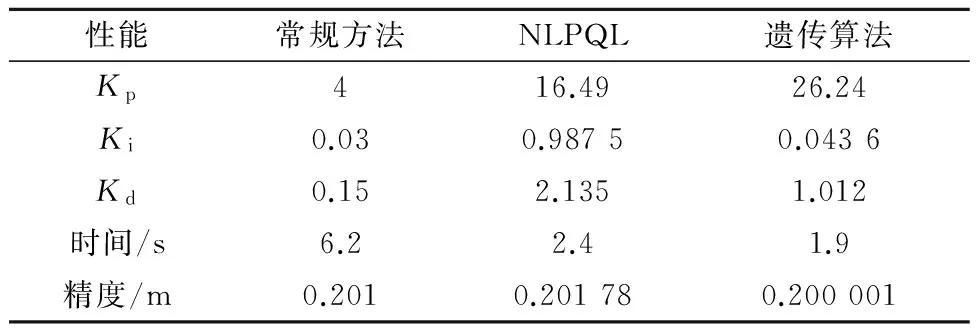

将3种方法有优化结果总结于表1中.

表1 各种优化方法结果对照表

由图14~15和表1可知,上升时间方面:遗传算法优化的参数所用时间最短,NLPQL算法优化次之,常规方法优化所用时间最长;定位精度方面:常规方法与NLPQL算法优化定位精度不相上下,遗传算法优化PID控制器定位精度最高,可达0.01 mm,这是传统方法难以实现的.综合分析采用遗传算法优化PID控制器的控制精度高、响应快,能够达到预期的效果.

4 结 束 语

由于液压伺服系统具有非线性、时变、大时

滞、低阻尼等特性,建立精确数学模型非常困难,而AMESim可以简化建模过程且能保证建模精度.在AMESim建立了精冲机液压伺服系统模型,并对PID参数优化仿真分析.

通过对几种优化方法对比结果得出,基于遗传算法优化PID控制器,不但可以避免常规方法整定过程的繁琐,而且相比于NLPQL算法优化和常规整定PID控制器,基于遗传算法优化的PID控制器更能够保证系统响应速度与控制精度,并且具有较强的鲁棒性.这对于保证精冲零件成形质量、提高模具保护可靠性以及提高生产效率所产生的的积极作用是不言而喻的.

[1]黄重九,杨帅帅,陈渊,等.大吨位全自动液压精冲机的研制[J].机床与液压,2011,39(18):1-3.

[2]CHEN D, FANG K, CHEN Q. Genetic algorithm application in optimization of PID parameters[J]. Micro Comput Inf,2007,23(1):35-36.

[3]宋志安.MATLAB/Simulink与液压控制系统仿真[M].北京:国防工业出版社,2012.

[4]梁丽华.液压传动与电液伺服系统[M].哈尔滨:哈尔滨工程大学出版社,2005.

[5]HAN M F, SONG Y T, ZHAO W L.Simulation and optimization of synchronization control system for CFETR water hydraulic manipulator based on AMEsim[J]. Fusion Energ,2015,34:566-570.

[6]GOLDBERG D E. Genetic algorithms in search, optimization, and machine learing[M].Boston:Addison Wesley,1989.

[7]邱丽,曾贵娥,朱学峰,等.几种PID控制器整定方法的比较研究[J].工业控制与应用,2005,24(11):28-31.

[8]李华聪,李吉.机械/液压系统建模仿真软件AMESim[J].计算机仿真,2006(12):294-297.

[9]SCHITTKOWSKI K. NLPQL: a fortran subroutine solving constrined nonlinear programming problems[J]. Annals of Operations Research,1985,6(5):485-500.

[10]陈永光,陈旭,郭钢,等.某型液压机工作台和上横梁有限元分析研究[J].计算机辅助工程,2001(2):80-83.

[11]李贵闪,翟华.电液比例控制技术在液压机中的应用[J].锻压装备与制造技术,2005(5):55-58.

Rapidly Cylinder Hydraulic Servo System Design and Optimization of PID Control Based on Genetic Algorithm

LIU Yanxiong1)LI Yangkang1)HUA Lin1)MAO Huajie2)

(SchoolofAutomotiveEngineering,WuhanUniversityofTechnology,Wuhan430070,China)1)(SchoolofMaterialsScienceandEngineering,WuhanUniversityofTechnology,Wuhan430070,China)2)

In this study, a simulation model of electro-hydraulic servo system is established in AMESim based on its theoretical analysis. As the position accuracy of fine-blanking machine influences the reliability of mould protection and the shape of products, PID controller is used to control the position closed loop of electro-hydraulic servo system in order to improve position precision. Genetic Algorithm and NLPQL algorithm are used to optimize the PID parameters and to compare with the traditional optimization method. The simulation results strongly suggest that, compared with the traditional method and NLPQL algorithm, the control system based on Genetic Algorithm optimization method is capable of good stability, high accuracy and quick response.

hydraulic servo system; AMESim model; genetic algorithm; PID control

2016-12-16

*国家自然科学基金项目(51305316、51375356)、湖北省科技支撑计划项目(2015BAA040)资助

TP273

10.3963/j.issn.2095-3844.2017.01.011

刘艳雄(1985—):男,博士,副教授,主要研究领域为精密成形工艺与装备