Glare层板基本成形性能研究与实验验证

田精明, 李华冠, 刘 成, 陶 刚, 张丽清,郑兴伟, 刘红兵, 陶 杰

(1. 南京航空航天大学 材料科学与技术学院,南京 211106; 2. 上海飞机制造有限公司,上海 200436)

Glare层板基本成形性能研究与实验验证

田精明1, 李华冠1, 刘 成1, 陶 刚1, 张丽清1,郑兴伟2, 刘红兵2, 陶 杰1

(1. 南京航空航天大学 材料科学与技术学院,南京 211106; 2. 上海飞机制造有限公司,上海 200436)

为了探索Glare层板的成形性能特点,采用单向拉伸实验和三点弯曲实验,分析研究了Glare 2A,Glare 2B和Glare 3层板的基本成形性能,并借助扫描电子显微镜分析了Glare层板的失效特征。结果表明:纤维铺层方向对材料的成形性能存在显著影响,Glare 2A层板抵抗塑性变形的能力强,且难以发生厚向变形:采用σ=σy+Kεn硬化模型拟合真实应力-应变曲线,其相关系数最大,拟合结果最好:Glare2A的弯曲回弹量最大,其弯曲破坏时,内表层受压应力,以皱缩和压缩断裂为主,外表层受拉应力,以纤维拉伸断裂和分层为主;对于Glare2B层板,其弯曲回弹量最小,主要以基体破坏为主:通过滚弯成形验证了实验所得结果的准确性。

复合材料;Glare层板;基本成形性能;硬化模型;回弹

纤维金属层板 (Fiber Metal Laminates,FMLs) 是一种由金属薄板和纤维复合材料交替铺层后,在一定的固化工艺下制备而成的层间混杂复合材料。FMLs具有高比刚度和比强度的特点,并且拥有优良的疲劳性能[1],已应用于航空航天领域。作为第二代FMLs,Glare (glass fiber reinforced aluminium laminates) 层板结合了铝合金与玻璃纤维复合材料的优异性能,具有轻质高强、高损伤容限、优异疲劳性能等特点,在空客A380已大面积应用Glare层板[2]。由于Glare层板在机身减重及抗疲劳方面具有突出优势,并综合其在国外宽体客机上的广泛使用,将在我国的大飞机项目中发挥举足轻重的作用。

作为大型客机机身、机翼蒙皮的重要选材,Glare层板引起了研究机构的广泛关注[3-10]。纤维金属层板根据树脂基体的不同分为热塑性和热固性两种[11],针对热塑性层板,国外已开展其成形工艺研究,优化了其成形工艺、模具设计,并采用了有限元模拟进行辅助分析[12];Glare层板作为热固性层板,目前其成形工艺主要有激光成形[13]、弯曲成形[14]、喷丸成形[15]和自成形[16]。其中,Carey等[13]激光成形工艺的研究发现,纤维铺排方向和复合材料的热效应等因素对成形工艺均有影响;Kim等[14]研究了弯曲成形,结果表明,加载速度、载荷和温度对Glare层板的回弹有不同程度的影响;Russig等[15]利用SPF和锁相红外检测法证明,Glare层板在喷丸成形中与金属有相似的变形行为。而国内对于Glare层板在成形工艺方面的研究尚有欠缺,对于热塑性层板,西北工业大学介苏朋提出,成形温度对其成形有较大影响,其相对铝板具有更为优良的机械性能,适合于冲压成形[17];对于Glare层板,马宏毅对其制备过程的关键工艺参数进行了优化,包括铝合金薄板的底胶含量、预浸料的纤维体积含量、烘干条件和层板压制工艺[18];南京航空航天大学陶杰等采用自成形技术尝试成形了商用飞机的机翼前缘蒙皮构件[19],如图1;曹子振研究了Glare层板单搭接接头受准静态拉伸载荷时的失效模式和挤压强度[20];但国内针对Glare层板的成形工艺相关研究总体较少。对于Glare层板来说,纤维的破坏应变较小[21],层板容易产生层间破坏,因此Glare层板成形工艺存在诸多技术难题亟待解决。廖建[22]研究了Glare层板的基本成形性能,但仅研究了温度对最小弯曲半径和回弹角的影响。为了克服上述存在的问题,本工作通过单向拉伸实验,得到真实应力-应变曲线、应变硬化指数和塑性应变比等基本成形性能指标,通过3点弯曲实验研究纤维铺层和压头半径对最小相对弯曲角和弯曲回弹的影响,并借助扫描电子显微镜(SEM)分析Glare层板的失效特征。我国已启动的远程宽体客机和大型运输机工程将论证采用Glare构件作为机翼前缘,本工作为Glare复杂构件的塑性成形提供实验依据。

1 实验材料及方法

1.1 实验材料

试验所用的Glare 2A,Glare 2B和Glare 3层板铺层结构如图2所示。金属层是厚度为0.3 mm的2024-T3铝合金,复合材料层为四川新万兴有限公司生产的S4/E302-1型高强玻璃纤维增强环氧树脂预浸料。铝合金板经过磷酸阳极氧化处理后,与预浸料交替铺叠,在一定温度和压力下固化制成Glare层板。

1.2 实验方法

单向拉伸实验在配有引伸计的电子万能试验机上进行,参照GB/T 15825—2008《金属薄板成形性能与试验方法》,控制拉伸速率为1 mm/min。试样尺寸如图3所示。通过引伸计自动记录应变值,以获得准确的应变参数值。

3点弯曲实验参照GB/T 15825.5—2008《金属薄板成形性能与试验方法 第5部分:弯曲试验》,实验设备采用电子万能试验机,跨距取30 mm,加载速率为1 mm/min,支座半径2 mm。试样尺寸如图4,单位为mm。

显微观察分析采用Hitachi台式高分辨率TM3000型SEM。为获得较高对比度的图像,样品经过喷金后进行观察分析。

最后,利用对称式三辊滚弯设备对Glare 2A,Glare 2B,Glare 3层板进行滚弯成形。工艺参数如下:试样尺寸为270 mm×20 mm×1.4 mm,上辊直径为76 mm,控制上辊线速率为300 mm/min,下压量为14.2 mm。

2 实验结果及讨论

2.1 应变硬化指数

应变硬化指数n值,是评价材料成形性能的重要参数,可用来度量材料拉伸时塑性变形阶段的应变硬化能力。n值的获取需取真实应力-应变曲线上塑性段曲线进行数值拟合。Glare层板的拉伸真实应力-应变曲线如图5所示,在塑性变形阶段,产生相同的应变时,Glare2A层板的应力最大,Glare2B层板的应力最小。在不发生破坏的情况下,Glare2B层板的真实应变值可达到4%,Glare2A层板的真实应变值可达到3%。表明Glare2A层板抵抗拉伸变形的能力强于Glare2B层板,原因是Glare2A层板中纤维的铺层方向与拉伸方向平行,增强作用明显;而Glare2B层板中的纤维的铺层方向与拉伸方向垂直,未起到增强作用。

n值的获取需采用合适的本构方程对真实应力-应变曲线上塑性段曲线进行拟合,目前常用的本构方程有以下三种[25]:

σ=Kεn

(1)

σ=K(ε0+ε)n

(2)

σ=σy+Kεn

(3)

式中:K为材料的应变硬化系数,n为应变硬化指数,σ为真实应力,ε为真实应变,ε0和σy为待定材料常数。根据实验应力应变值,采用上述3种模型按最小二乘法对不同铺层Glare层板获得的拉伸数据进行拟合处理,比较不同本构方程对材料变形抗力的描述能力。

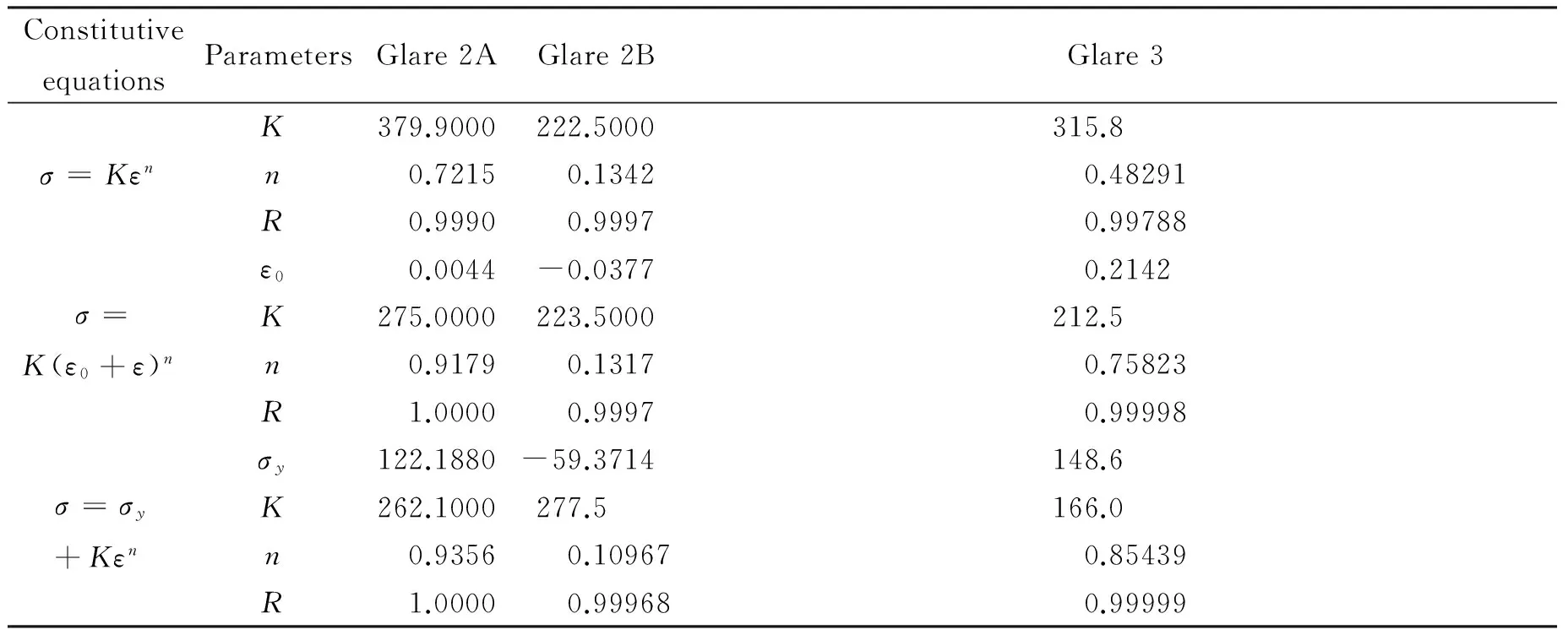

如表1,对于3种本构方程,Glare2A层板的n值均最大,Glare2B层板的n值均最小,Glare3层板介于两者之间,说明Glare2A层板抵抗塑性变形的能力强于其他铺层层板。此外,对比不同铺层Glare层板的拟合数据,采用本构方程σ=σy+Kεn拟合所得到的变形抗力曲线,其相关系数最大,拟合结果最好。

表1 不同铺层Glare层板的本构模型拟合结果

2.2 塑性应变比

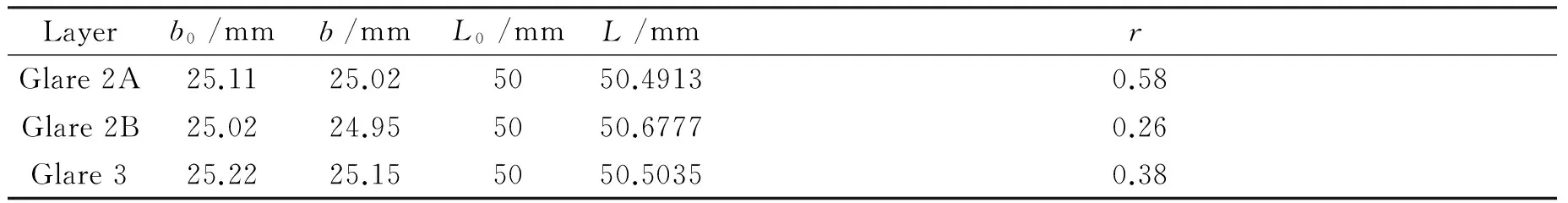

塑性应变比r值也是评价材料成形性能的重要指标。利用公式(4)计算不同铺层Glare层板的r值。

(4)

式中:b0为试样的原始宽度,mm;b为试样拉伸后的宽度,mm;L0为原始标距,mm;L为试样拉伸后标距的长度,mm。

由表2可知,不同铺层Glare层板的r值不同。r值愈大,板材抵抗厚向变形的能力愈强。可知,Glare2A层板难以发生厚向变形,而Glare2B层板则容易发生厚向变形。原因是拉伸时,Glare2A层板中的基体未破坏,纤维承担了大部分拉伸载荷,层板不易变形;Glare2B层板中的基体破坏,纤维几乎不承受载荷,铝合金的承载能力有限,层板容易变形。

表2 不同铺层Glare层板的r值

n,r值需要在材料未发生破坏的情况下获得。不同铺层Glare层板铝合金表面均无裂纹,扫描电镜结果如图6所示,均没有出现明显的分层,铝合金层与基体之间的粘接效果良好,承载纤维并未发生明显断裂。虽然Glare2B层板基体受到挤压,出现断裂,但没有出现分层失效,对n,r值没有影响。

2.3 弯曲回弹

回弹是板材冷弯成形时必然会产生的问题,对材料的成形稳定性具有显著影响。3点弯曲过程中,在弯曲变形区域内,试样内表层(靠近压头一侧)受压,外表层受拉,由于各部分变形不一致,一段时间后,试样内外表层首先发生塑性变形,而中心层仍处于弹性变形状态,当压头上升卸除外载荷后,则要经过一个卸载和反向加载的过程,就会产生弹性恢复。回弹的存在严重影响弯曲件的尺寸精度,造成成形缺陷。

为了探究压头半径和纤维铺层对弯曲回弹的影响,采用压头半径分别为2,3,4,5 mm进行弯曲试验。回弹后的试样如图7所示。图8表明,压头半径对弯曲回弹的影响较小,纤维铺层对回弹影响较大。Glare 2B层板回弹量最小,Glare 2A层板回弹量最大,Glare 3层板介于两者之间。原因是不同铺层Glare层板的弹性模量相差较大,抵抗变形的能力不同。对于Glare 2A层板,在大挠度弯曲时,铝合金已经发生塑性变形,而0°纤维抵抗变形能力强,发生弹性变形,导致弹性变形量占弯曲总变形量的比例大,回弹量大;对于Glare 2B层板,应力超过铝合金的屈服极限后,铝合金发生较大塑性变形,而90°纤维抵抗变形能力差,导致弯曲总变形量中弹性变形量所占比例小,回弹量小;而Glare 3层板抵抗变形的能力介于两者之间,故回弹量也介于两者之间。

2.4 最小相对弯曲角

最小相对弯曲角,即发生破坏时的相对弯曲角,是表征材料弯曲变形极限的重要参数。最小相对弯曲角与弯曲变形极限和弯曲回弹量有关。如图9所示,Glare 2A层板的弯曲变形极限较小,同时回弹量最大,因此其最小相对弯曲角最大。对于同种铺层层板,不同压头半径导致层板的变形极限不同,压头半径小容易造成应力集中,压头半径大就扩大了变形区域,均容易引起破坏;而且不同压头半径下层板的回弹量也不同,难以判断压头半径对最小相对弯曲角的影响规律。

弯曲变形过程中,相对弯曲角小于最小相对弯曲角时,Glare层板将发生破坏,如图10所示,Glare 2A层板内表层受到挤压,试样持续弯曲过程中,由于压应力的作用,铝合金发生大幅度皱缩,而铝合金和纤维未能协同变形,随后纤维受压断裂,继而分层;外表层纤维受到拉伸作用,随着弯曲程度增大,达到承载极限,随后纤维发生大量断裂,继而分层。Glare 2B层板在弯曲过程中,纤维并不承受载荷,主要是铝合金和树脂基体承载,而铝合金容易发生塑性变形,纤维不发生塑性变形,因此基体受到挤压,引起破坏。Glare 3层板综合了Glare 2A和Glare 2B层板的破坏形式,弯曲过程中外表层受拉,当载荷超过层板承载极限时,基体受压开裂,纤维发生拉伸破坏,继而分层。

2.5 滚弯成形

对Glare层板来说,一方面不同铺层层板抵抗变形的能力不同,另一方面它们的回弹不同,滚弯成形后的曲率则不同。

滚弯成形后发现,Glare层板均未发生分层破坏,但不同铺层层板的成形曲率具有显著差异。如图11所示,Glare 2A层板的n,r值最大,抵抗变形的能力强,且其回弹量最大,因此其成形曲率最小。由此可见,本研究所得出的实验规律准确,对Glare构件的塑性成形具有一定的指导性。实验结果表明,滚弯成形也可作为Glare层板的一种成形方式。

3 结 论

(1)通过单向拉伸实验得到Glare层板的力学性能参数,拟合发现本构方程σ=σy+Kεn能够更为准确地描述Glare层板的变形抗力曲线,为后期的数值模拟提供依据。

(2)纤维的铺层方向对Glare层板的成形性能具有显著影响。Glare2B层板的塑性成形能力优于Glare2A和Glare3层板。

(3)纤维铺层方向对弯曲回弹的影响较大,压头半径对回弹的影响较小。总体来说,Glare2A层板的弯曲回弹量最大,Glare2B层板的弯曲回弹量最小。此外,Glare2A层板的最小相对弯曲角最大,成形性能较差。

[1]TAHERI-BEHROOZF,SHOKRIEHMM,YAHYAPOURI.Effectofstackingsequenceonfailuremodeoffibermetallaminatesunderlow-velocityimpact[J].IranianPolymerJournal, 2014, 23(2): 147-152.

[2]WUG,YANGJM.ThemechanicalbehaviorofGLARElaminatesforaircraftstructures[J].Jom, 2005, 57(1): 72-79.

[3]HUANGY,LIUJ,HUANGX,etal. Delamination and fatigue crack growth behavior in fiber metal laminates (Glare) under single overloads [J]. International Journal of Fatigue, 2015, 78: 53-60.

[4] ABOUHAMZEH M, SINKE J, BENEDICTUS R. Investigation of curing effects on distortion of fibre metal laminates [J]. Composite Structures, 2015, 122: 546-552.

[5] LEE B E, PARK E T, KIM J,etal. Analytical evaluation on uniaxial tensile deformation behavior of fiber metal laminate based on SRPP and its experimental confirmation [J]. Composites Part B: Engineering, 2014, 67: 154-159.

[6] XUE J, WANG W X, ZHANG J Z,etal. Progressive failure analysis of the fiber metal laminates based on chopped carbon fiber strands[J]. Journal of Reinforced Plastics and Composites, 2015, 34(5): 364-376.

[7] LIU C, DU D, LI H,etal. Interlaminar failure behavior of GLARE laminates under short-beam three-point-bending load [J]. Composites Part B: Engineering, 2016, 97: 361-367.

[8] MAZAHERI F, HOSSEINI-TOUDESHKY H. Low-cycle fatigue delamination initiation and propagation in fibre metal laminates [J]. Fatigue & Fracture of Engineering Materials & Structures, 2015, 38(6): 641-660.

[9] LI Y, FU Y. A thermo-elasto-plastic model for a fiber-metal laminated beam with interfacial damage [J]. Applied Mathematical Modelling, 2015, 39(12): 3317-3330.

[10] PAWAR O A, GAIKHE Y S, TEWARI A,etal. Analysis of hole quality in drilling GLARE fiber metal laminates [J]. Composite Structures, 2015, 123: 350-365.

[11] RAJABI A, KADKHODAYAN M, MANOOCHEHRI M,etal. Deep-drawing of thermoplastic metal-composite structures: Experimental investigations, statistical analyses and finite element modeling[J]. Journal of Materials Processing Technology, 2015, 215: 159-170.

[12] MOSSE L, COMPSTON P, CANTWELL W J,etal. Stamp forming of polypropylene based fibre-metal laminates: the effect of process variables on formability [J]. Journal of Materials Processing Technology, 2006, 172(2): 163-168.

[13] CAREY C, CANTWELL W J, DEARDEN G,etal. Low power laser forming of glass fibre based fibre metal laminates [J]. Laser Forming, 2007, 197(1/2/3): 268-278.

[14] KIM S Y, CHOI W J, PARK S Y. Spring-back characteristics of fiber metal laminate (GLARE) in brake forming process[J]. The International Journal of Advanced Manufacturing Technology, 2007, 32(5/6): 445-451.

[15] RUSSIG C, BAMBACH M, HIRT G,etal. Shot peen forming of fiber metal laminates on the example of GLARE [J]. International Journal of Material Forming, 2014, 7(4): 425-438.

[16] DE VRIES T J. Blunt and sharp notch behaviour of Glare laminates [M]. TU Delft, Delft University of Technology, 2001.

[17] 介苏朋. 纤维金属层板 (FMLs) 结构制造方法研究[D]. 西安: 西北工业大学, 2006.

(JIE S P. Research on manufacturing method of Fiber Metal Laminates (FMLs) [D]. Xi′an: Northwestern Polytechnical University, 2006.)

[18] 马宏毅. 玻璃纤维-铝合金层板的制备和性能研究[D]. 北京: 北京航空材料研究院, 2006.

(MA H Y. Study on preparation and properties of glass fiber reinforced aluminium laminates[D]. Beijing: Beijing Institute of Aeronautical Materials, 2006.)

[19] 陶杰, 李华冠, 潘蕾, 等. 纤维金属层板的研究与发展趋势[J]. 南京航空航天大学学报, 2015, 47(5): 626-636.

(TAO J, LI H G, PAN L,etal. Review on research and development of fiber metal laminates [J]. Journal of Nanjing University of Aeronautics & Astronautics, 2015, 47(5): 626-636.)

[20] 曹子振. 玻璃纤维增强铝合金 (GLARE) 层板连接性能研究[D]. 哈尔滨:哈尔滨工程大学, 2013.

(CAO Z Z. Investigation of glass reinforced aluminum (GLARE) laminates bolted joint [D]. Harbin: Harbin Engineering University, 2013.)

[21] 曹增强. 纤维金属层板及其在飞机结构中的应用[J]. 航空制造技术, 2006, 6: 60-62.

(CAO Z Q. Fiber metal laminates and its application in aircraft structure [J]. Aeronautical Manufacturing Technology, 2006, 6: 60-62.)

[22] 廖建, 曹增强, 代瑛, 等. 玻璃纤维/铝合金层板基本成形性试验研究[J]. 中国机械工程, 2008, 19(2): 248-251.

(LIAO J, CAO Z Q, DAI Y,etal. Experimental study on basic forming property of glass fiber reinforced aluminium laminates[J]. China Mechanical Engineering, 2008, 19(2): 248-251.)

[23] 彭鸿博, 张宏建. 金属材料本构模型的研究进展[J]. 机械工程材料, 2012, 36(3): 5-10.

(PENG H B, ZHANG H J. Research on development of the constitutive models of metal materials[J]. Materials for Mechanical Engineering, 2012, 36(3): 5-10.)

(责任编辑:张 峥)

Basic Formability Research and Experimental Test of Glass Fiber Reinforced Aluminium Laminates

TIAN Jingming1, LI Huaguan1, LIU Cheng1, TAO Gang1, ZHANG Liqing1,ZHENG Xingwei2, LIU Hongbing2, TAO Jie1

(1. College of Materials Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 211106, China; 2. Shanghai Aircraft Manufacturing Co., Ltd., Shanghai 200436, China)

The basic formability of Glare 2A, Glare 2B and Glare 3 laminates was investigated by unidirectional tensile and three-point bending tests to explore the formability characteristics of Glare. Meanwhile, the failure characteristic of Glare was studied by scanning electron microscopy (SEM). The results indicate that the direction of the fiber has strong effects on the formability of Glare. The Glare 2A laminates exhibit the strongest resistance to plastic deformation. Meanwhile, it is also hard to deform in thickness direction.σ=σy+Kεnisusedtofittherealstress-straincurvesofthreevariantsandprovesthemostsuitablemodel,presentingthemaximumcorrelationcoefficient.Furthermore,Glare2Alaminatesexhibitthemostseriousbendingspringback.Shrinkageandcompressionfracturearevisibleintheinnerlayerwhichbearscompressivestress,andfiberfractureanddelaminationarefoundintheouterlayerwhichbearstensilestress.Onthecontrary,Glare2Blaminatesshowtheminimumspringback,followingwiththeobservedfiber-matrixcracks.Finally,theaccuracyoftestresultsisverifiedbyrollbending.

composite; Glare laminates; basic formability; hardening model; springback

2015-10-29;

2016-04-03

国家商用飞机制造工程技术研究中心创新基金资助项目(SAMC 13-JS-15-032);江苏省普通高校研究生科研创新计划资助项目(KYLX_0259);江苏省先进结构材料与应用技术重点实验室开放基金资助项目(ASMA201401);国家级大学生创新创业训练计划资助项目(201510287033);江苏高校优势学科建设工程资助项目(PAPD)

陶杰(1963—),男,教授,主要从事复合材料成形研究,(E-mail)taojie@nuaa.edu.cn。

10.11868/j.issn.1005-5053.2015.000213

TB333

A

1005-5053(2017)01-0086-07