TP321焊接过程控制

王俊(中国神华煤制油化工有限公司北京工程分公司,北京 100011)

TP321焊接过程控制

王俊(中国神华煤制油化工有限公司北京工程分公司,北京 100011)

实践中TP321不锈钢得到广泛的应用,通过研究它焊接过程中的缺陷与化学成分的关系,特别对新型装置炉管和高压管线的焊接,结合实际制定出合理的工艺和施工工序,在生产中取得良好的效果,突出显示TP321焊接过程控制的重要性。

TP321不锈钢;焊接;工艺;铁素体;热处理

在近几年石油化工装置及煤化工装置的建设当中,多次遇到过用TP321不锈钢作炉管和高压管线的情况。作为一名技术管理人员,通过多次对该材质的接触、总结,对于焊接TP321不锈钢在焊接材料、焊接工艺和过程控制方面有了一定的了解。

TP321(06Cr18Ni11Ti)属奥氏体型高合金耐热钢,具有与奥氏体不锈钢基本相同的焊接特性,可焊性较好,在焊接过程当中容易产生热裂纹,比低合金耐热钢焊接性能要好。

奥氏体不锈钢导热系数小而线膨胀系数大,自由状态下焊接时易产生较大的焊接变形,所以焊接时应采用小线能量焊接,尽量保持电弧电压稳定,并采用快速焊、短电弧、不摆动操作的方法。

而热裂纹产生的原因也有很多,其中比较典型的就是液化裂纹。奥氏体不锈钢中对铁素体含量的要求是有一定限制的,主要是从它抗腐蚀性上分析的。所以要求焊接人员在焊接的过程中能够准确的把握焊接的热输入、焊接速度以及层间温度等等。TP321不锈钢管焊接的质量与焊后热处理有着密切的关系,热处理的冷却速度控制是关键。

1 TP321简介

TP321属于ASTM标准奥氏体不锈钢,对应我国的国家标准GB∕T20878-2007中的06Cr18Ni11Ti材质。

2 材料冶金和它的力学性能的分析

2.1 TP321不锈钢的化学成分

TP321不锈钢的化学成分如下表1

表1 TP321不锈钢的化学成分及含量/%

2.2 TP321化学成分与其特性

从上表中我们看出合金元素中Cr和Ni占有相当大的比例,而铬是一种强碳化物形成元素,由于它的存在可以明显的提高不锈钢的高温强度和耐腐蚀性。镍元素在奥氏体不锈钢中扩大奥氏体区,提高基体金属的抗腐蚀性,但是它也有不利的一面,即增大了热裂的倾向。由表1中可以看出碳的含量较低,那是因为含碳量越高,它的焊接性就越差。另一方面,碳容易与不锈钢中的Cr形成(CrFe)23C的碳化物在晶界处析出,降低了基体金属的电极电位,使TP321不锈钢的抗腐蚀性大大的降低。Mn和Si的加入都能增强它的抗裂性,Mn与不锈钢中的S结合形成高熔点的硫化物,降低了S的有害作用;Si有利于铁素体的产生,提高抗裂性。但是无论哪一种元素的加入作用不可能是单一的,这要求焊缝中各元素的量的比例控制比较严格。

只有焊接接头的组织均匀才有好的力学性能,焊接接头区、熔合区、热影响区它们的成分和组织就决定了该焊接接头力学性能的好与坏。我们焊工在焊接过程中一定要掌握好焊接参数,不能出现波动较大。

焊接接头(包括角焊接接头)焊接采用GTAW∕SMAW。当管道壁厚大于或等于14mm时,采用多层多道焊,管道壁厚小于14mm时采用多层单道焊。底层焊接接头焊接完后进行PT检测,合格后,方可进行下一层焊接。

3 焊接工艺措施

3.1 焊材的选择

3.1.1 采用TP321的管道一般壁厚和压力都比较大,常规的焊接方法是采用氩弧焊打底(管道内充氩保护),焊条填充、盖面的方法,但现在TP321材质焊接常选用自保焊丝打底,电焊条电弧焊进行填充、盖面的方法,免去了充氩保护,可节约成本和时间,同样保证了焊接质量。

焊丝选择:TGF347自保焊丝;焊条选择:A137

表2 TP321焊材的化学成分及含量/%

3.1.2 采用北京金威焊材厂产的焊材,焊材质量好,性价比较高;

3.1.3 焊材到货后检查包装,超过生产日期1年不得使用,有开封痕迹的不得使用;

3.1.4 为保证焊材质量,焊材到货后先自检进行复验,复验合格后方可用于TP321材质管道的焊接。

3.2 焊接方法的选择

3.2.1 首先选用自保焊丝打底,再用焊条电弧焊进行填充和盖面。

TGF347自保焊丝用于TP321不锈钢焊接时,采用钨极氩弧打底,该焊丝有效解决了常见不锈钢焊接时背面易被氧化的难题。这是由于焊丝上有一种特殊的涂层,当我们进行施焊时,保护药皮会渗透到熔池背面,形成一层致密的保护层,使背面不受氧化,背部基本见不到很厚的药皮,清洁度高。一般冷却后这层渣壳会自动脱落,即使偶尔残留少量的药皮,我们在清理的时候也很方便,用压缩空气或洁净水冲洗的方式极易清除。这种焊丝的使用方法与普通TIG焊丝完全相同,涂层不会影响正面的电弧形态和熔池形状。而且容器或管道内部不用充氩保护,给现场操作者带来了很大的方便。使用TGF347自保焊丝焊接TP321不锈钢时,焊接接头成型好,易于手工操作,不易出气孔,焊接接头质量容易保证。

3.2.2 TGF347自保焊丝主要特点

(1)背面药皮剥脱性好;

(2)易于操作,可全位置焊接;

(3)焊接质量优良;

(4)化学成分稳定,焊接后接头处耐腐蚀性强。

3.2.3 A137焊条施焊时注意事项

A137焊条焊接TP321不锈钢时焊接性能好,具有优良的抗晶间腐蚀性能,能进行全位置焊接。一般的不锈钢抗晶间腐蚀的能力不是很强,这就要求我们焊接时要注意几个方面的问题:

(1)焊条在焊接前必须经250℃左右烘焙1小时;

(2)焊接前焊件必须将焊口附近区域的油污、水分等杂质清除干净;

(3)焊接使用直流反接,小电流焊接。

3.2.4 两种焊接方式对比

在不考虑热处理、射线检测等因素的制约,采用充氩和免充氩两种不同的焊接方法进行焊接,同一焊工每焊接10道标准口(114×6)成本对比,对比分析数据见下表3.

表3 TP321不锈钢不同焊接方法对比表

TP321奥氏体不锈钢采用TGF347+A137进行焊接与传统的背面充氩保护施焊,通过以上各项数据对比分析,可知,采用自保护焊丝进行焊接有如下优势:

(1)大大降低了焊接成本;

通过统计自保焊丝焊接比充氩保护焊接成本节省1∕5。

(2)缩短了工期;

尤其是加热炉安装时,一台加热炉有TP321炉管约1500道标准口,合计下来可以缩短工期约82天。

(3)提高了焊接施工效率;

(4)焊接质量好而且稳定。

在大型装置建设中,其成本节约是一个很大的数字,而且在面临业主压缩工期的情况下,能有效缩短工期,所以TP321不锈钢焊接采用免充氩焊接是诸多施工单位的首选。

3.3 焊接工艺参数的选择

根据资料对TP321奥氏体不锈钢焊接性分析,制定合理的焊接工艺参数。焊接工艺参数见表4

表4 焊接工艺参数

3.4 焊接要点

为保证焊接质量和使用性能,焊接过程中,在保证焊透及熔合良好的条件下,采用以下方法:

3.4.1 焊接采用小线能量、多层多道焊的焊接工艺,并采用短电弧、快速焊、窄道焊、不摆动的操作方法,尽量保持电弧电压的稳定。

3.4.2 每层熔敷金属的宽度不得超过焊条直径的2.5倍。

3.4.3 严格控制层间温度在100℃以下,使焊接接头温度在450~850℃的时间尽量的短,为的是避免在敏化区域停留,降低脆性,层间温度的测量采用红外线温度仪,为保证层间温度,每一层焊接完,可用湿布搭在焊接接头两侧,或者架设电风扇对焊道直接进行吹风冷却。化工装置预制阶段可以采用批量打底、填充、盖面,有效解决层间温度控制难题,比如:第1日进行打底施工;第2日全部进行第一道填充;第3日进行第2遍填充施工;第4日进行盖面,这样每一道工序间隔时间长,层间温度都能完全满足设计及规范要求。

3.4.4 铁素体的含量和冷却速度关系很大,如果铁素体含量要求较严格的情况下,可用水浇在焊道上,以加快冷却速度。

3.4.5 注意引弧和收弧处的质量,弧坑要填满,多层焊的接头要错开并注意层间清理。

3.4.6 焊工所使用的刨锤、钢丝刷应用不锈钢制成,打磨坡口及焊接接头用胶质尼龙砂轮片应专用,严禁与其他材质管道打磨砂轮片混用。

3.4.7 焊前应在坡口两侧100mm范围内涂以白垩粉,以防飞溅物沾污焊材表面。

4 TP321管道焊接流程

4.1 焊接工序

为提高TP321管道焊接的施工效率,结合现场施工实际情况,总结出TP321管道施工的工序如下:

TGF347焊丝打底——PT检测热裂纹——A 137焊条填充(填充的次数视管道公称直径和壁厚而定)——PT检测热裂纹——A137焊条盖面——铁素体检测——RT检测——稳定化热处理——20%RT复检。

TP321材质管道焊接需检验的工序比较多,任何道工序的检测不合格,需按照以前的工序要求再重新进行返修,以后的工序也无法进行,施工效率将大幅度降低。

4.2 焊接过程中重要检测

焊接接头打底后和填充后分别做PT检测,及时发现焊接过程中的热裂纹,对于有热裂纹部位及时处理,避免RT检测时检测出现裂纹,还需要重复返修。焊接接头盖面后,先做铁素体含量测试,铁素体含量在6~8之间为合格,方可进行热处理的操作。因为铁素体含量太多,晶格间应力增大;铁素体含量太少,不耐晶间腐蚀,所以焊接完的焊接接头一定要及时检测铁素体含量,保证焊接接头的使用性能。

图1:PT检测图

4.3 TP321管道稳定化热处理

稳定化热处理是热处理工艺中加热温度比较高的一种热处理方法,热处理结果的好坏将直接影响这道焊接接头的质量,因此掌握TP321的热处理工艺是至关重要的。

4.3.1 热处理工序

(1)热处理过程:电脑设定热处理工艺参数→焊接接头上缠绕电

加热带→插入热电偶→保温毡保温→开机→自动输出热处理曲线。

(2)焊道加热范围:以焊口中心线为基础,每侧不小于60mm,加热区以外100范围内予以保温,保温厚度不小于40mm。

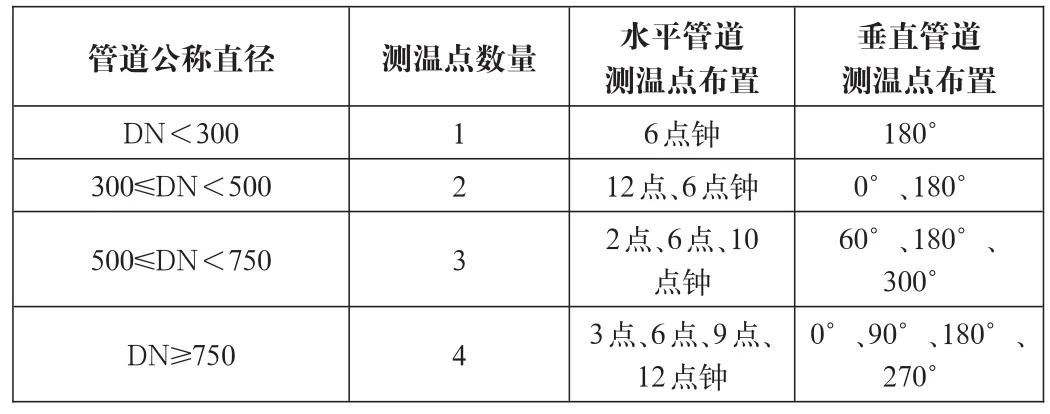

(3)热处理采用陶瓷加热片(加热绳)电加热法,测温采用热电偶,测点温度应在加热区,热电偶用不锈钢铁丝固定在热影响区内,采用自动记录仪记录热处理曲线。每处焊接接头的热电偶布置位置及数量见表5

表5 焊后热处理测温点数量及安装位置

(4)在热处理自动曲线上应标注热处理操作时间、操作人、焊接接头编号及管线号。技术人员确认热处理曲线记录并填发热处理报告。

(5)为检验热处理质量,热处理完的焊口表面目测检查有没有裂纹。

(6)热处理前应将管道两端的管口封闭,以防管内气体流动。

(7)热处理过程中应准确控制加热速率、恒温时间应符合规范的规定,且使焊件温度分布均匀。

(8)恒温时间达到要求后,应立即拆掉保温层,强制空冷。

(9)测温采用热电偶,并用自动记录仪记录热处理曲线。当发现温度异常波动时,应及时处理,保证温度升降平稳。当意外发生断电时,需重新进行热处理,保证热处理效果。

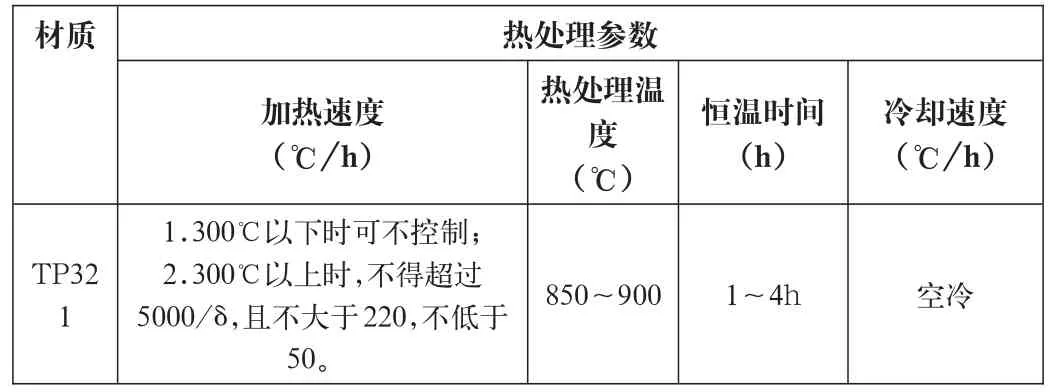

(10)热处理温度的选定

热处理温度选择按照下表6进行选择。

表6 热处理温度表

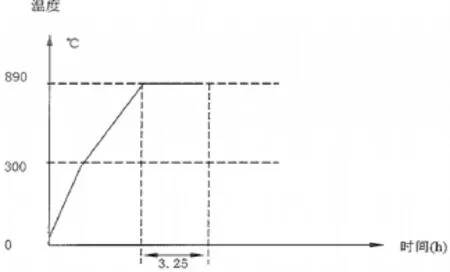

4.3.2 稳定化热处理曲线

图2:稳定化热处理曲线图

随着近几年石油化工装置及煤制油化工装置的建设发展,TP321材质不锈钢管道作为加热炉炉管、高压管道等核心部位,其焊接接头热处理受到越来越多的关注。在一些大型化工装置建设过程中,开车运行过程中焊接接头出现了裂纹,造成了装置停车或安全事故,也给建设单位、施工单位造成严重的经济损失,因此在TP321不锈钢焊接过程控制中要严格把关,精细管理。

5 结语

通过实践,在一系列的施工装置中TP321不锈钢的焊接采用TGF347打底+A137填充、盖面,并采用以上工序进行施工,我们对其合格率进行了统计,结果显示焊接一次合格率均在98%以上。与铬钼钢以及其它的不锈钢进行了比较,发现TP321焊接过程控制的要点有以下几点:

ⅠTGF347打底,注意背面成型;

Ⅱ填充过程中的PT检查要仔细;

Ⅲ铁素体含量检测严格按照设计或规范要求进行;

Ⅳ热处理完的焊口、并且已经进行RT检测的焊口进行20%RT复测,一定要严格执行,也是对热处理效果的检测。

[1]GB 50235-2010《工业金属管道工程施工规范》[S].

[2]SH∕T3523-2009《石油化工铬镍不锈钢、铁镍合金和镍合金焊接规程》[S].

[3]SH3501-2011《石油化工有毒、可燃介质钢制管道工程施工及验收规范》[S].

[4]SH∕T3554-2013《石油化工钢制管道焊接热处理规范》[S].

[5]中国机械工程学会焊接学会焊接手册-材料的焊接[M].第二版北京:机械工业出版社,2001.