3.5Ni钢超限低温塔器分段制造及现场组焊监造要点

张刘伟 王常青(南京三方化工设备监理有限公司,江苏 南京 210036)

3.5Ni钢超限低温塔器分段制造及现场组焊监造要点

张刘伟 王常青(南京三方化工设备监理有限公司,江苏 南京 210036)

3.5Ni超限塔器由于条件限制,需要厂内分段制造,现场立式组焊合拢。本文概述了厂内分段制造和现场立式组焊的监造要点。

3.5Ni钢;低温塔器;分段制造;立式组焊

低温甲醇洗洗涤塔是某尿素项目低温甲醇洗装置的关键低温塔器,系超高型层板式塔器。受运输条件限制分四段制造,现场立式组焊,同时厚壁板对材料、封头和筒体成型、焊接要求高,以及分段制造对塔盘支持圈水平度的不利影响增加了制造和检验难度。塔器制造遵循的标准有:NB∕T47041-2014《塔式容器》、HG∕T20652-1988《塔器设计技术规定》,制造及检验按照NB∕T47041-2014《塔式容器》、HG∕T20584-2011《钢制化工容器制造技术要求》、NB∕T47013-2015《承压设备无损检测》、ASME SA-203《压力容器用镍合金钢板》。该塔器分段制造及现场立式组焊均由南京三方化工设备监理有限公司实施监造。

1 设备概述

1.1 设备主要设计参数

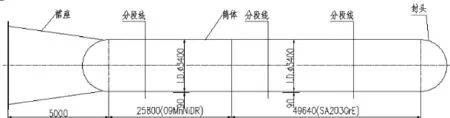

⑴设备外形结构如图1

⑵设备设计参数见表1

表1 设计参数

上段筒体、上下球形封头主要受压元件板材采用SA203Gr. E,是按照ASME标准生产的一种低温钢,ω(Ni)=3.5%,故将此钢材归为3.5Ni钢,最低使用温度-101℃[1],下段筒体主要受压元件板材采用GB3531-2008 09MnNiDR,最低使用温度-70℃。

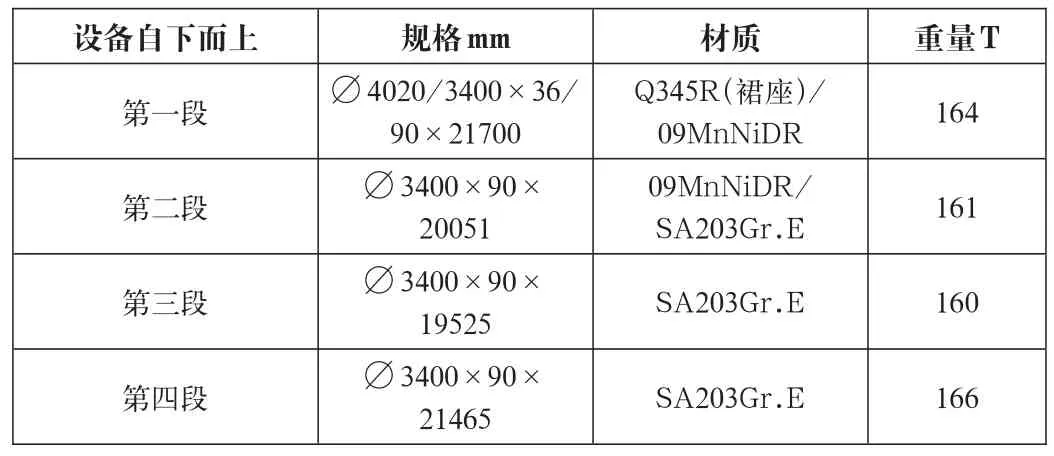

⑶设备分段规格及重量见表2

表2 分段规格及重量

1.2 设备制造技术要求

⑴SA203Gr.E板材以正火+回火状态供货,符合TSG R0004-2009中对进口钢材的各项要求;并逐张进行超声波无损检测检查,质量等级不低于II级。板材应逐张(T∕2处)进行-101℃夏比低温(V形缺口)冲击试验(取样为横向),三个试样平均冲击功KV2≥34J,允许其中一个冲击功小于34J,但不得小于24J。

09MnNiDR板材须满足GB3531-2008《低温压力容器用低合金钢钢板》的要求,以正火+回火状态供货。钢板应逐张进行超声检测,不低于II级;板材应逐张(T∕2处)进行-70℃夏比低温(V形缺口)冲击试验,三个试样平均冲击功KV2≥27J,允许其中一个冲击功小于27J,但不得小于20J。钢板投入使用前,在最大模拟焊后热处理状态下进行化学成份、力学性能复检,并满足相关标准的要求。

⑵A、B类焊接接头100%RT检测,符合NB∕T47013.2-2015 II级,且在热处理前、后及水压试验后100%UT检测,符合NB∕T47013.3-2015 I级。A、B、D、E类焊缝在热处理前后100MT∕PT检测,I级合格。

⑶塔体任意3000mm筒体长度直线度偏差≤3mm,塔体整体直线度偏差≤30mm;塔盘支撑圈安装水平度偏差≤5mm,支撑圈上表面在300mm弦长上的局部平面度公差1mm。

图1

2 厂内分段制造质量控制

2.1 材料验收

按照TSG R0004-2009《固定式压力容器安全技术监察规程》规定压力容器主要受压元件范围,根据标准和技术协议,对设备主要受压元件的质量证明书进行审查,包括力学性能、化学成分、低温冲击功、交货热处理状态(锻件需审查热处理曲线图)、无损检测等项目是否齐全并符合要求;并核对材料供货商(如有要求)。同时制造厂应按照标准和技术协议要求的方式和项目,对入厂原材料进行复验。

2.2 封头成型及热处理

封头分片(顶圆+6片瓜瓣)下料,封头SA203Gr.E板材以正火+回火状态供货,封头瓜片热压成型的加热过程(压制温度900℃,终压温度700℃)破坏供货态钢板的微观组织结构,尤其是热压过程中材料晶粒的严重长大,会导致低温冲击功的下降,需按照标准对瓜片重新进行正火(850℃,保温1.5h)+回火热处理(620℃,保温3.5h),同时按照标准要求母材试板同炉热处理,并对母材试板进行力学性能和-101℃的低温冲击试验,性能满足原母材要求。瓜片成型尺寸及外观质量按照GB12337验收,与样板间隙≤3mm,长宽方向弦长偏差≤2mm,对角线弦长偏差≤3mm;瓜片二次下料火焰切割,碳弧气刨过程中,因急速加热和冷却以及局部的化学反应,在刨削表面及临近区产生增碳现象和热影响区,因此必须打磨清除淬硬层和熔渣,并经100%MT检测,避免由此产生的焊接缺陷。封头组对控制错边量≤5mm,棱角度≤5mm,大端直径与筒体相配,以控制合拢环缝错边量。

2.3 筒节卷制

筒节纵缝棱角度E标准要求为(δs∕10+2)mm,且不大于5mm,故厚壁筒节卷制时先进行压头预弯,然后按照中径展开周长二次下料后滚圆、组焊纵缝、校圆,控制单个筒节E≤5mm,内径Ø4200±5mm,圆度≤20mm。纵缝焊接时,焊接试板同时施焊。

2.4 塔体总长

塔体总长的质量控制分为两个部分:

⑴基础环底面至塔釜封头与塔壳连接焊缝的距离,NB∕T47041-2014要求:每1m为±2.5mm且不超过±6mm[2]。厂内制造时一般通过下封头与裙座过渡段先行组焊,最终调节裙座合拢环缝的办法控制,且控制为负偏差内,这样做是为现场安装时基础环底部找平提供调整余量。

⑵塔体上、下两封头焊缝之间的距离(L),NB∕T47041-2014要求:每1m为±1.3 mm,当L≤30m时,不超过±20mm;当L>30 m时,不超过±40mm[2]。分段制造时,此长度通过控制单段筒体长度来实现,各段预留端口一节筒节根据本段其余筒节环缝组焊后实际长度调整下料,以保证单段筒体长度符合分段工艺。

2.5 筒体直线度

塔体直线度取标准和技术要求最小值,每3000mm偏差≤3 mm,塔体整体直线度偏差≤30mm;制造过程中每3节筒体(约6~8m)组对成一小段后,就需要测量筒体直线度,最终每段合拢时,在合拢缝组对及焊后都需测量直线度,并尽量控制在最小值。直线度沿筒体4条定位母线(即0°、90°、180°、270°)测量。

2.6 塔盘支持圈水平度

塔盘的水平度直接影响工艺操作特性及效率,塔盘水平度又直接受塔盘支持圈制造水平度的影响,因此塔盘支持圈水平度的质量控制在塔器监造检验中尤为重要。塔盘支持圈水平度在厂内制造中的控制要点:

⑴基准圆的质量控制

基准圆是塔盘支持圈划线的依据,是塔盘支持圈水平度质量控制的关键;厂内制造时,分段筒体的最下端单节筒节在校圆并打支撑后,车床车制环缝坡口,以保证下端口水平度;在每段筒体环缝组焊完成后,以下端口坡口为基准,向上1000mm在筒体内外划基准圆,并做永久性标记。同时,每段筒体在0°、45°、90°等8个间距45°方位测量实际长度,最大长度和最小长度经上端口修磨后控制在2mm范围内。

⑵塔盘支持圈划线

以基准圆线为基础划各支撑圈上表面装配定位线,为减少划线尺寸误差,铆工划线和监造检查,必须采用同一把经检定合格的50m盘尺测量,每层塔盘在经0°、45°、90°等至少8个方位测量合格后,允许进行支持圈的装配。

⑶塔盘支持圈组焊

塔盘支撑件按照划好的安装线进行组装,焊接后及热处理后进行校正,最终保证塔盘支撑圈安装水平度偏差≤5mm,支撑圈上表面在300mm弦长上的局部水平度偏差≤1mm。

2.7 焊接质量控制

09MnNiDR和SA203Gr.E同属含Ni低温钢。低温钢焊接时,除了要防止出现裂纹外,关键是要保证焊缝和热影响区的低温韧性。热影响区韧性主要是通过控制焊接热输入,而焊缝韧性除了与热输入有关外,还取决于焊缝成分的选择[3]。因此厂内焊接时,应注意以下两点的质量控制:⑴选择正确的焊接材料;⑵严格控制焊接热输入量和层间温度,以避免焊接接头过热和晶粒长大,保证接头的低温韧性。制造厂主焊缝选用焊接材料见表3

表3 制造厂选用焊材

2.8 焊后热处理质量控制

焊后热处理是低温设备制造的重要工序,其主要作用有:⑴降低焊接残余应力;⑵改善焊缝和热影响的组织形态,提高焊接接头的低温韧性;⑶降低焊接接头的淬硬倾向;⑷恢复钢材因冷成形所造成的韧性损失[4]。监造人员应在热处理之前,审核制造厂热处理工艺,热电偶的布置要符合标准要求,进出炉温度、升温降温速度、保温温度及时间应符合标准要求,并和焊接工艺评定相符。热处理完成后,监造人员应审查热处理曲线和工艺的一致性;检测母材、焊缝金属和热影响区硬度,并通过焊接试板的力学性能和低温冲击功试验验证热处理效果。

2.9 分段出厂质量控制

分段发货设备应在包括端口、大直径开孔等位置采取加固支撑,防止筒体运输中变形;分段处4条定位母线处应做永久性标记并标注角度,方便现场合拢,同时距焊口50mm内应涂一层可焊性防腐涂料。

3 现场立式合拢组焊质量控制

3.1 立式组对

现场立式组对要兼顾设备整体垂直度和塔盘支撑圈水平度。组对时可通过调整对口间隙保证垂直度,垂直度的测量,应在互成直角的两个方向上架设两台经纬仪进行,且应避免在受阳光照射和大风天气下进行,定位焊必须在监造人员确认垂直度合格后进行,并采用水平管复测塔盘支持圈平面度。焊接过程中用同样方法对垂直度进行监控、调整。

组对上、下端口4条定位母线应对齐,周向偏差不大于5mm,用周向布置的龙门卡具调整错边量至满足标准要求。

3.2 合拢缝焊接

现场高空焊接工人劳动条件差,且焊接质量受低温、风雨天气等不利条件影响,焊接质量控制较厂内更为重要。笔者以焊接性较差的SA203Gr.E钢材合拢缝焊接为例论述。

⑴焊接方法及焊材

现场采用立式组焊,合拢环缝只能采用横焊位置的焊条电弧焊。

对于低温钢板选用焊材必须保证焊缝含有最少的有害元素(P、S、O、N等),同时焊缝金属的拉伸性能和低温冲击功应高于母材下限值,制造厂选用焊条OE-CRYO 87(瑞士奥林康,相当于AWS A 5.5 E7016-C2L),性能满足要求。

⑵预热和消氢

根据国际焊接学会推荐的碳当量计算公式:

SA203Gr.E计算CE≤0.4%,可焊性好;同时3.5Ni钢含碳量低,其他合金元素的含量也较少,故其淬硬倾向和冷裂倾向比较小,因而具有良好的焊接性能,一般可不预热或用较低的预热温度来进行焊接[1]。现场施工由于板厚较厚(90mm)导致拘束度较大及高空作业低温环境焊接,需要一定的预热温度和焊后消氢。

⑶焊接参数

为了避免形成粗晶组织而降低低温韧性,焊接选用细直径焊条(Ø3.2mm∕4.0mm),采用小电流快速多层多道焊以减小焊道过热,并通过多层焊的重复加热作用细化晶粒。

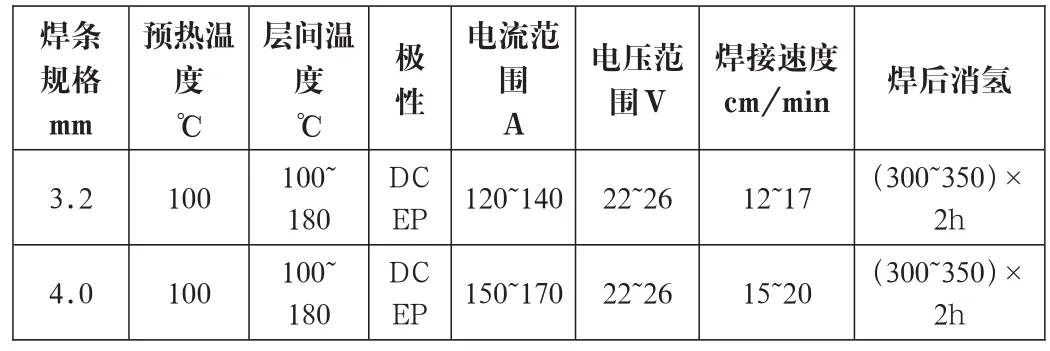

制定焊接工艺参数如表4

表4 焊接工艺参数

⑷焊接技术要求

①、高空作业采取搭建防风防雨棚等有效防护措施,同时做好焊条烘干、保温控制,随用随取,尽量避免不利天气因素对焊接的影响;

②、采用4名焊工均布且同步施焊,以减少焊接变形对塔体垂直度的影响;一条焊缝尽量一次焊接完成,过程中因为天气等原因停滞时,要及时消氢,再次焊接时亦严格执行预热要求;

③、焊条尽量不摆动,并且各层焊道接头应错开;

④、低温设备不允许咬边存在,盖面层采用Φ3.2mm焊条可予以避免并获得较好的焊缝外观。

⑸局部热处理

现场合拢环缝采用电加热带局部热处理,加热范围内的均温带应覆盖焊缝、热影响区及相邻母材;均温带最小宽度为焊缝两侧各加δPWHT(90mm),热处理时要保证均温带内任意一点温度不低于焊后热处理规定的温度[5]。

4 结语

超限3.5Ni低温塔器厂内分段制造及现场立式组焊,监造人员应在原材料、封头热成型、塔盘支持圈水平度、整体垂直度、热处理和现场合拢缝组焊等关键环节进行严格控制和检查,最终确保塔器整体的制造质量。

[1]张凯.低温容器用3.5Ni钢的焊接[J].电焊机,2010,40(3):86-90.

[2]NB∕T47041-2014,塔式容器[S].

[3]李亚江.焊接冶金学[M].北京:机械工业出版社,2006,107.

[4]李平瑾.3.5Ni钢低温设备的制造和焊接[J].压力容器,2000,17(1):61-66.

[5]NB∕T47015-2014,压力容器焊接规程[S].

张刘伟南京三方化工设备监理有限公司 专业设备监理师

王常青南京三方化工设备监理有限公司 副总工程师