2MW空冷风力发电机热性能分析及改善

魏静微 黄全全 谭勇 武会延

摘要:为了有效改善2MW空冷风力发电机的热性能,满足实际工作需要,建立了该电机三维稳态温度场模型,对电机内的热场进行了分析和研究,明确了该电机传热特性及温度分布规律,发现该电机局部温度过高;对涉及电机热性能的相应参数进行了完善,并对相应结构参数下电机进行了热性能分析,通过实验证明改善后电机热性能满足电机运行要求,此研究对大型电机的结构优化和运行提供了一定的借鉴。

关键词:大型风力发电机;三维温度场;稳态;有限元;空冷

DoI:10.15938/j.jhust.2016.06.015

中图分类号:TM 301.4

文献标志码:A

文章编号:1007-2683(2016)06-0079-05

0.引言

隨着风力发电机的单机容量的不断上升,电磁负荷与损耗增大,电机温升也越来越严重,由于风力发电机的温升直接关系到机组的性能和经济指标,同时还影响发电机的寿命和运行的可靠性,如何对电机进行设计并合理的分配好电机内的气流,降低损耗使发热部件得到良好的冷却,越来越为设计者所关心,因此,对电机进行热分析就尤其重要。

目前国内外对中大型发电机的温度场的研究较多,但大多数研究都单独针对电机定子、转子、冷却介质等的热分析,忽略了发电机整体热量传递的连续性.这主要是由于发电机转子在高速旋转时存在气隙、轴向和径向通风孔气流作用,使得散热系数和生热率等很难确定,所以对大型空冷风力发电机整体三维温度场的研究仍具有一定的实际意义和工程价值。

国内某厂购买国外2MW两端通风空冷风力发电机,以国内工艺及材料制造出电机后,发现该电机发热问题比较突出;又由于发电机常处于高空长日照运行环境,使得该电机不能很好的满足客户和运行的要求,本文首先对其额定工况下热性能进行分析,采用有限元法,根据传热学理论,建立了定、转子三维稳态温度场有限元模型,结合工程实际给出相应的基本假设和边界条件,对额定功率稳态运行时发电机整体温度进行仿真,由此明确了该电机传热特性及温度分布规律,发现该电机局部温度过高;其次对涉及电机热性能的相应参数进行了改善并对改善后电机进行热分析,结果能更好的满足实际工况;进行样机试制后,对改善后样机进行了温度实测,实测结果与仿真结果在合理误差内,本文研究对大型电机的结构优化和运行提供了一定的借鉴。

1.2求解域模型的建立

1.2.1基本假设

由于发电机定、转子结构十分复杂,为了能准确计算出电机的温度分布,需要对定、转子求解域做一些简化,根据某厂风力发电机结构和通风特点,现对其求解域做如下假设:

1)不考虑定、转子铜条端部伸出部分、护环等处温度影响,定、转子铁心各自齿、轭部热源不做区分,且各热源均匀发热。

2)槽内所有绝缘材料(槽楔、层问绝缘等)相同,分布均匀,且认为电机定转子铁心与槽绝缘紧密接触。

3)不考虑气隙轴向风速,且人口冷风风速为34.8m/s。

1.2.2求解域的确定

建立了2MW样机的三维温度场模型,考虑到定、转子结构的对称性,风路的周期性且转子轴向通风孔12个,建模时取定、转子部分的1/12作为求解域,其中转子轴向通风孔左右各取一半,电机基本参数如表1,求解域如图1。

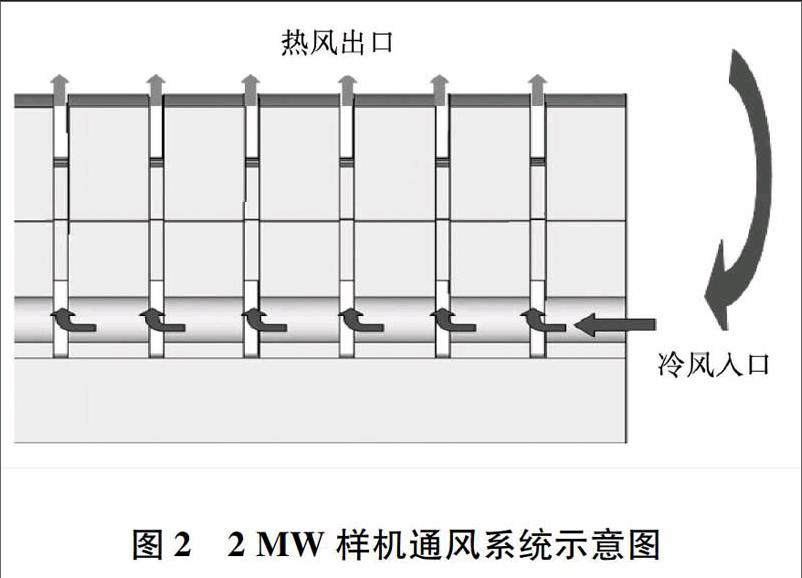

2.电机内热源和散热系数的确定

本文2MW样机采用密闭空气冷却,电机两端风扇与转轴相连,冷风从轴向风孔吹入电机,热风从定子径向风孔经挡板吹向上端的冷却器,冷却后的气体通过风道流向转轴风扇处,现取求解域1/2平面图作出其通风路径示意如图2所示。

2.1热源

电机损耗就是热源,准确计算电机各损耗是进行温度场计算的基础,电机损耗主要包括绕组损耗、铁耗、机械损耗、风摩损耗和杂耗等.定子铜耗与其电流平方成正比;定子齿、轭部铁耗与各自铁心质量相关,分别计算后统一加在定子铁心上;转子齿谐波及其磁场高次谐波在定子表面产生的损耗加在定子铁上;机械损耗与电机直径和极对数有关,计算后按一定比例分别施加到定转子铁上;风摩损耗依据风路结构合理分配.转子损耗的施加与定子类似.将计算出的损耗转换为生热率如表2所示。

2.2传热系数

传热系数直接关系到电机的散热,由于转子的旋转及轴向、径向、气隙空气的流动,使得温度场与流体场耦合在一起,传热系数很难被确定,本文引用有效传热系数σ,用静止流体的导热系数来描述轴向、径向、气隙等通风孔中流体的热交换能力,首先依据总入口流量等于总出口流量原则,由入口风速求出各轴向风孔与径向风孔的风速,再根据经验公式驯求出各散热面的传热系数并分别施加。

依据以上公式计算出相应的传热系数,并分别施加到转子轴孔,定转子径孔,定转子气隙面和端面等,对模型进行求解计算,得到电机温度分布。

3.温度场计算结果分析

3.1发电机额定工况下温度场

在上文给出的模型、基本假设和边界条件基础上,计算发电机额定运行状态下电机整体温度分布,计算结果如图3所示。

图3显示在整体电机中,定子温度比转子温度高,最高点温度出现在定子铜条中部附近。转子整体温度也较高,呈现中间温度高,两端面及轴向风孔处温度较低,转子最高温度出现在转子铜条中部,由于上图显示定、转子铜条区域发热严重,为更好地分析电机发热,现做出定子铜条温度分布如图4,转子铜条温度分布如图5,定转子绝缘层温度分布如图6所示。

图4显示定子铜条温度分布,最高温度在上层铜条中部为131.0℃,明显高于下层铜条温度,这是因为下层铜条位于槽底与定子铁接触,传热效果较好,而上层铜条有一面与空气接触,传热效果比下层传热差;定子铜条上下层均为两端低中间高,说明电机端部有一定的散热效果.图5显示转子铜条温度分布,转子铜条上层温度高于下层,最高温度出现在上层铜条中部为124.9℃,温度分布原理与定子类似.根据电机生热率可知,转子铜耗明显要高,但其温度却并没有定子高,说明轴向通风孔有一定的散热效果,图6显示定转子绝缘层温度分布,显示定子绝缘层中部气隙侧温度很高,仿真定子铜条平均温度128.7℃,转子铜条平均温度113.0℃,工厂实测定子铜条平均温度为121.4℃,转子铜条平均温度为125.2℃,此实测数据转子高于高于定子铜条,但与仿真分析有差别,分析是因为实际风孔散热并没有理想的好.定子铜条误差为6.01%,转子铜条误差为9.74%,说明计算方法对电机热分析合理。

该电机为H级绝缘,F级考核,尽管最高准许温度,但铜条局部温度很高又因为风力发电机工作在高空长日照尤其夏天炎热环境下,此风力发电机就不能很好的满足实际工作要求。

3.2完善后电机整体温度场分析

根据该电机额定运行状态下传热特性及温度分布规律,对涉及电机热性能的相应参数进行了完善,重新进行了电磁优化设计,在保证电机性能指标合格的前提下,主要对径向各尺寸做了调整,其中定子内外径分别增加50mm、40mm,转子内径增加20mm,孔直径增加6mm,且定转子槽尺寸、绕组截面相应增加等,变化前后如图7所示。

改善后电机与原电机相比,机械损耗增加,但定子铜耗有所下降,转子铜耗下降明显,电机通风量也有所增大使得散热效果更好,对改善后电机额定运行状态下热性能进行分析,整體温度分布如图8示。

图8显示改善后电机整体温度分布趋势不变,仍然是定子区域温度比转子温度高,最高点温度出现在定子铜条中部附近,但电机最高温度明显降低到123.1℃.由于定转子最高温度在各自铜条处,为更好地比较电机改善前后定转子铜条温度分布变化,现做出改善前后定子铜条沿轴向温度分布曲线如图9,转子铜条沿轴向温度分布曲线如图10进行分析。

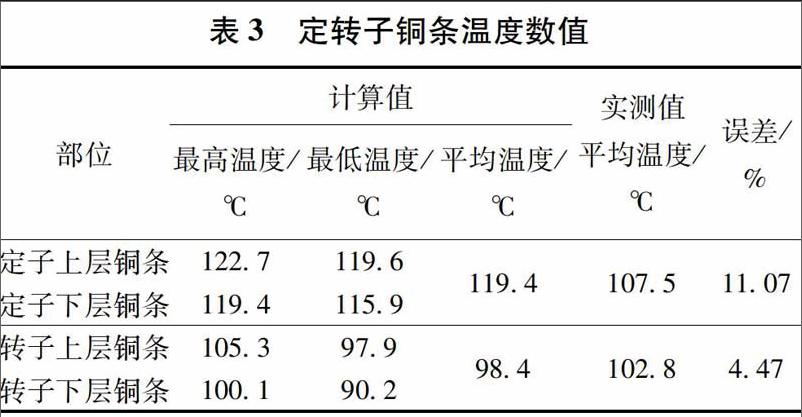

图9为改善前后定子铜条温度分布,改善后定子铜条温度降低9.3°C,说明虽然电机尺寸变大机械耗增加,但定子铜耗降低且通风量增加使定子散热效果更好,使定子温度降低;图10为改善前后转子铜条温度分布,改善后转子铜条温度降低14.6°C,因为电机改善后转子铜耗明显减少且轴向通风孔尺寸和风量均增大,散热效果增强,所以转子铜条温度比定子降低更多,图9、图10能清晰反映电机改造前后温度变化,某厂对改善后电机额定运行时定、转子铜条温度进行了多点测量,表3给出了计算值与实测平均温度对比。

从表3中数据可以看出,改善电机定子铜条实测平均温度107.5℃,转子铜条实测平均温度为102.8°C,与计算结果比较相比,定子铜条误差为11.07%,转子铜条误差为4.47%,误差在合理范围内且裕量充足,更能满足实际工况要求,说明此电机改善比较合理。

4.结论

本文对2MW空冷风力发电机额定运行下热性能进行分析并对电机结构参数改善后的温度场进行了论证,通过本文研究,可得出如下结论:

1)原电机额定运行时整体温度呈现中间高,两边低,且定子上层铜条中心发热十分明显,电机不能很好地满足实际工况的需要。

2)对原样机径向尺寸及轴向风孔改善,且增大通风量,电机整体温度下降明显,其中定子铜条温度降低9.3°C,转子铜条温度降低14.6°C.

3)对改善后电机进行实测值与计算结果比较,误差在合理范围内且温度满足绝缘要求,说明电机改善方法合理,本文研究对大型电机的结构优化和运行提供了一定的借鉴。