环形刀加工凹曲面时避免欠切的刀具倾角计算

佟欣 刘献礼 李茂月 王广越 计伟

摘要:针对环形刀在平坦凹曲面的加工中会产生欠切干涉这一现象,采用调整装夹角度的方法来优化工件表面质量,通过刀位点的行距公式及凹曲面上的曲率的计算等公式,推导出刀具的走刀方向及最佳的装夹角度,仿真实例证明,该方法能有效地避免加工中存在的干涉现象,并能改善凹曲面表面质量。

关键词:环形刀;凹曲面;刀具倾角;欠切;装夹角度

DOI:10.15938/j.jhust.2016.06.002

中图分类号:TG506

文献标志码:A

文章编号:1007-2683(2016)06-0006-05

0.引言

近年来随着现代化工业的发展,对汽车覆盖件模具的需求量越来越大,与此同时,对其表面质量的要求越来越高,大多数企业选择球头刀作为主要的加工刀具,但对于曲率变化不大且区域平坦的曲面,球头刀存在加工速度过低,端铣性差,表面质量不佳等缺點,因此,环形刀的应用越来越广泛.本文主要研究用环形刀来加工小曲率曲面.小曲率曲面是指刀具接触点的最小曲率远远大于被加工曲面的最大曲率,但由于环形刀平底圆角的特性,因此在加工中存在的欠切现象严重,欠切量过大,需要进行二次加工,无疑会延长工时。

针对以上存在的问题,将工件在机床上的装夹调整一个角度,表面质量会得到明显的改善,但在实际加工过程中,调整角度的选择是一个十分重要的问题,大多数企业仍然凭借经验对装夹角度进行设定,缺乏一定的合理性,鉴于此,本文从刀具的走刀方向人手,从而对刀具侧倾角度进行深入研究,以便得出在特定曲率的曲面的加工中,最为合适的装夹角度。

1.环形刀及切削姿态

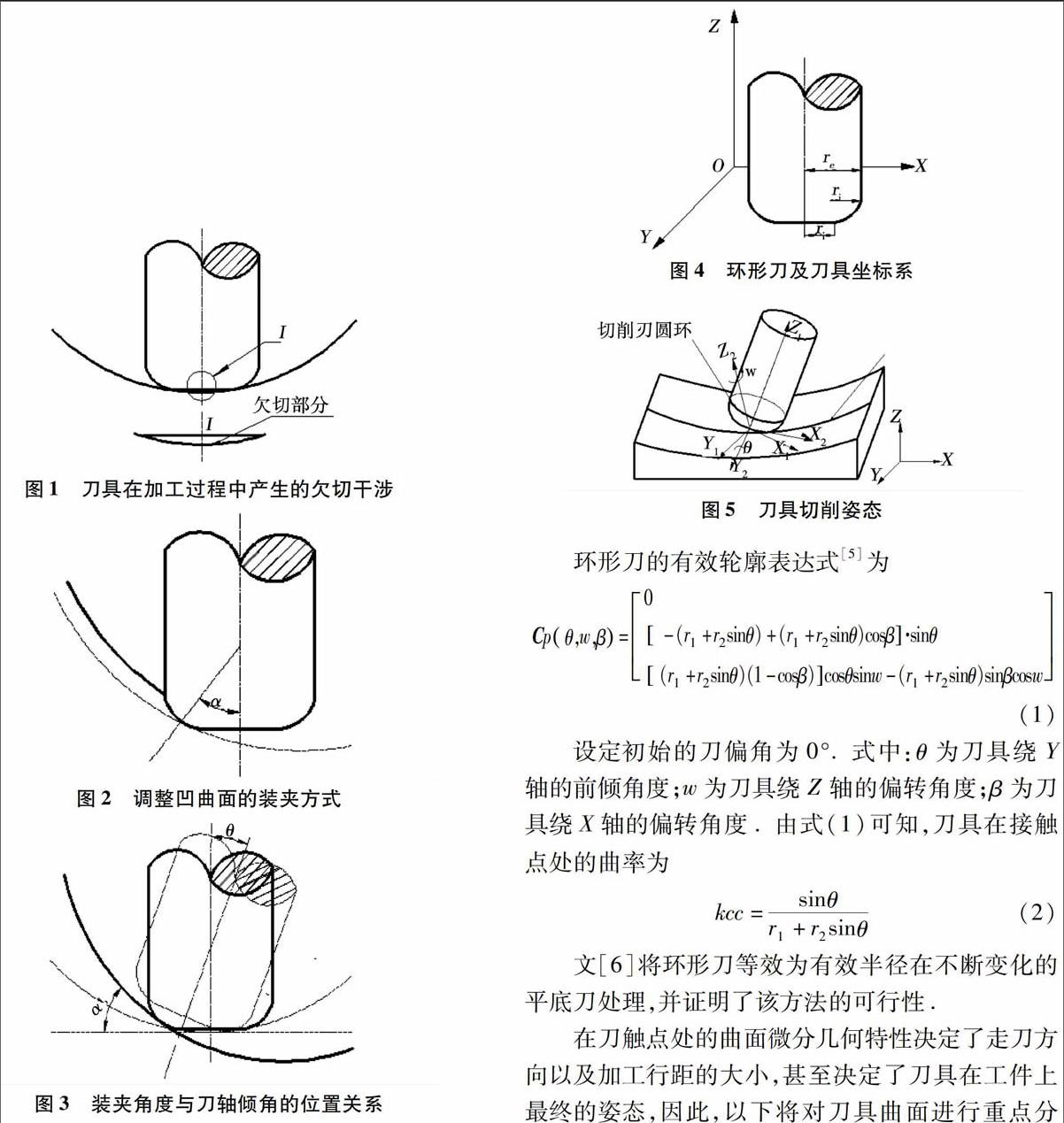

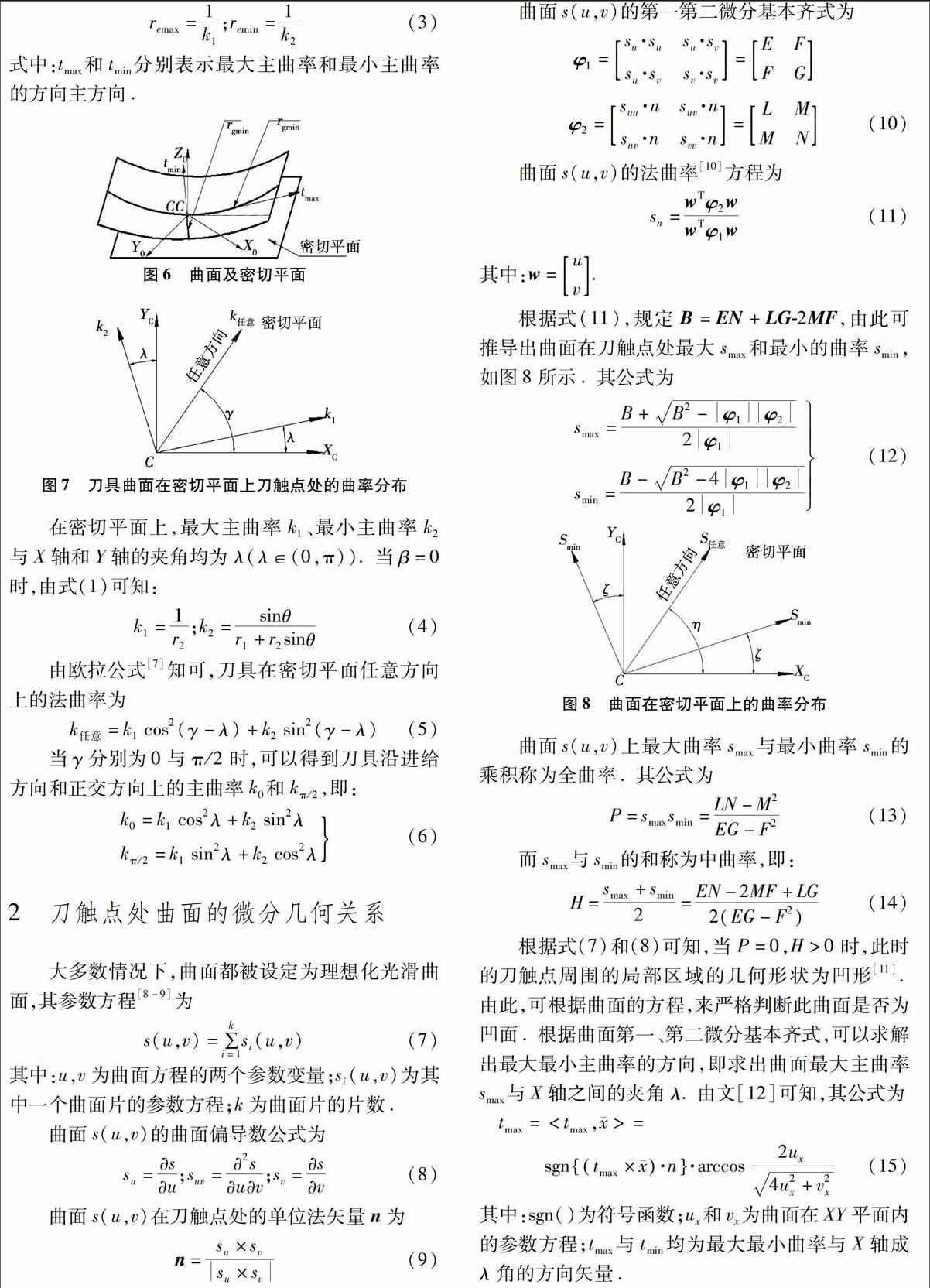

环形刀加工工件时产生的欠切现象如图1所示.调整装夹角度后的刀具与工件位置如图2所示.由于装夹角度没有特定的推导公式,因此就要通过推导刀具姿态的理论公式,来得出装夹所要调整的角度,装夹角度α与刀具前倾角θ的位置关系如图3所示,由图3可知,装夹角度α等于刀具前倾角θ。

环形刀不仅具有球头刀圆角的特点,而且还具有平底铣刀的平底特点,在用环形刀进行计算时,通常将环形刀在垂直于进给速度的方向上等效于半径为re的圆,如图4所示,由图4可知,在X-Z平面内re=r1+r2,根据有效半径re可以推导出有效半径与残留高度之间的关系,从而得出刀具的走刀方向及合适的刀具姿态。

规定曲面坐标系与刀具坐标系同向,则当刀具绕x轴旋转所得的角度为θ,绕z轴旋转所得的角度为W,环形刀先绕Y,轴旋转再绕z轴旋转后所得到的刀具姿态如图5所示,通常都将W取为O.若在加工中存在干涉现象,则调整W角的数值,来消除干涉。

文[6]将环形刀等效为有效半径在不断变化的平底刀处理,并证明了该方法的可行性。

在刀触点处的曲面微分几何特性决定了走刀方向以及加工行距的大小,甚至决定了刀具在工件上最终的姿态,因此,以下将对刀具曲面进行重点分析.曲面s(u,v在其密切平面各曲率分部情况如图6和图7所示.图6中,remax和remin分别代表刀具在曲面s(u,v)上的最大曲率半径和最小曲率半径,remax和remin与曲面最大和最小曲率成倒数的关系,即:

3.刀轴倾角的确定

3.1行距的选择及走刀方向的确定

行距与工件的加工效率息息相关,刀具沿指定走刀方向时,刀具有效切削形状越接近加工表面,得到的走刀行距越大,行距与加工表面的残留高度、刀具的尺寸参数以及刀具的姿态有关,通常定义两个相邻的刀触点之间的距离为行距,但在编程过程中,轨迹的生成都是按刀位点计算出,所以,行距的实际值更接近于刀位点所计算出的理论值,如图9所示,当sπ/2≠0时,行距与凹曲面表面的残留高度、刀具的尺寸参数之间的关系为。

根据式(7)至(14),得该曲面的最大曲率s,和最小曲率Smin。的值分别为0.0022和0,因此可知P=0,日>0,所以该曲面为凹曲面,由式(15)可推出最大曲率SmAX的方向fmax与x轴方向的夹角为37.1°,本文研究的曲面为凹曲面,根据P=0,日>0,得知Smin=0.根据式(26),可得出θ的角度为5°,装夹角度α的值为25°,应用直径为8mm,圆角半径为1.5mm的环形刀对此曲面进行加工,由于刀轴方向没有改变,所以根据公式(19),取h的值为0.003mm,得出行距值为0.3mm。

实验加工现场如图11所示,传统方法加工后工件表面质量如图12所示,优化方法加工后工件表面质量如图13所示,从图13中可以明显看出,将工件的姿态到一定角度后,欠切干涉明显被消除,通过此实验可证明以上方法优化了环形刀加工平坦类试件的表面质量,证明了此优化方法的可行性。

5.结论

本文针对平坦类凹曲面在加工过程中存在干涉这一问题,提出了一种解决办法——改变装夹角度,通过对一种新的数控加工中走刀行距、曲面的微分几何特性以及刀具微分几何特性的研究,推导出刀具参数、行距、走刀方向及刀具倾角之间的几何关系,得出了最合适的加工参数,并用实验验证该加工方法加工有效避免了环形刀加工平坦类曲面产生的欠切干涉,避免了二次加工,提高了加工效率。