废润滑油的临氢热处理及宽馏分产物的加氢精制

柳云骐,陈艳巨,刘赟,张贤明

(1.重庆工商大学废油资源化技术与装备教育部工程技术中心,重庆 400067;2.中国石油大学(华东) 重质油国家重点实验室,山东 青岛 266580)

废润滑油的临氢热处理及宽馏分产物的加氢精制

柳云骐1,2,陈艳巨2,刘赟2,张贤明1

(1.重庆工商大学废油资源化技术与装备教育部工程技术中心,重庆 400067;2.中国石油大学(华东) 重质油国家重点实验室,山东 青岛 266580)

开发了废润滑油“临氢热处理—加氢精制”再生工艺,考察了不同热处理条件下的降黏除杂效果,结果表明:当临氢热处理温度为380 ℃时,杂原子N的脱除率达到了49.08%,S的脱除率达到了63.63%,Cl的脱除率达到了97.56%,微量元素除少量的Si外,其他元素基本脱除完全。对临氢热处理(380 ℃)大于350 ℃宽馏分的加氢精制试验表明,温度360 ℃和380 ℃所得的产品指标均满足标准Q/SY 44—2009中HVI(150)类基础油的指标要求,但考虑到温度380 ℃,所得产品中的润滑油基础油馏分产率较低,因此认为加氢精制的最佳温度为360 ℃。

废润滑油;临氢热处理;加氢精制

0 引言

润滑油在使用一定的时间后,由于氧化变质和杂质污染,无法满足应用指标要求而被替换下来成为废润滑油。在我国大量的润滑油使用后得不到合理的处置利用,回收再利用率很低,与发达国家相比具有较大差距[1],因此,废润滑油再生在我国有着巨大的潜力。

我国的废润滑油再生技术经历了硫酸—白土精制[2-3]、蒸馏—吸附过滤工艺[4-5]的发展阶段之后,逐渐向环保性高的加氢精制工艺转变[6-7],本课题组曾开发了“热处理—蒸馏深拔—加氢精制”的再生工艺[8],可以有效脱除废润滑油中的杂质、水分、添加剂等物质,获得符合中国石油天然气集团公司企业标准Q/SY 44—2009要求的基础油,但是这种方法存在一定的不足,蒸馏得到的减压残油金属含量较高,回收利用困难,并且工艺路线较长,能耗高。为充分利用废润滑油中的有效烃类部分,提高回收利用率,进一步简化废润滑油的加氢处理工艺,降低生产成本,本文研究开发了“临氢热处理—加氢精制”再生工艺,考察了临氢热处理温度对废润滑油理化性质和微量元素含量的影响,并对> 350 ℃的宽馏分油进行了不同反应温度的加氢精制,进而探究加氢精制的最佳反应温度。

1 实验部分

1.1 原料油

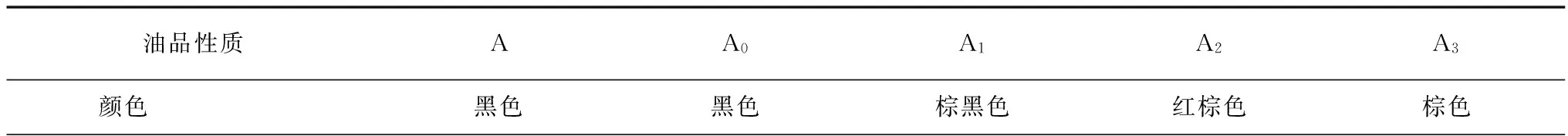

实验所用油样取自重庆某废润滑油回收企业,为废内燃机油,外观颜色为黑色,无明显颗粒物存在,原油样记为A。

1.2 临氢热处理

临氢热处理是在与四川致研公司共同研制开发的减黏裂化反应装置上进行,氢气的流速为200 mL/min,废润滑油流速为2 mL/min,反应温度分别设定为340 ℃、360 ℃和380 ℃,反应压力为常压,所得产品经过吸附过滤后,油样中大于350 ℃的宽馏分分别记为A1、A2和A3,吸附剂由瓷环、活性大孔氧化铝与硅藻土混合装填组成。作为对照试验,用氮气代替氢气,气体流速仍设定为200 mL/min,废润滑油的流速为2 mL/min,在反应温度为380 ℃的条件下进行了非临氢热处理的试验,所得产品同样经过吸附过滤后,油样中大于350 ℃的宽馏分记为A0。

1.3 油样中的微量元素含量测定

油样中微量元素含量采用Agilent-5100 ICP-OES进行测定,分析方法参照国标GBT 174 76 -1998,该方法可以测定内燃机油中的21种元素,分别是:Ag、Al、B、Ba、Ca、Cd、Cr、Cu、Fe、Mg、Mn、Mo、Na、Ni、P、Pb、Si、Sn、Ti、V、Zn。试验所用废油经过检测,在检测极限范围内共检测出上述元素中的15种,分别是:Al、B、Ba、Ca、Cr、Cu、Fe、Mg、Mn、Mo、Na、P、Pb、Si、Zn。

1.4 加氢精制

本试验加氢精制的催化剂由加氢改质催化剂和临氢降凝催化剂按照体积比1∶1的比例装填而成,所用的加氢改质催化剂的活性金属为Ni和Mo,载体为USY 分子筛和大孔氧化铝,所用的临氢降凝催化剂的活性金属为Ni和Mo,载体为ZSM-5分子筛和大孔氧化铝。加氢精制过程是在四川致研公司生产的100 mL小型固定床反应装置上进行,反应压力为12 MPa,体积空速1 h-1,氢油体积比500∶1,考察了340 ℃、360 ℃、380 ℃和400 ℃四个反应温度,以确定加氢精制的最佳反应温度。

2 结果与讨论

2.1 不同热处理条件所得油样的馏分分布及宽馏分理化性质

表1为不同热处理条件所得油样的馏分分布,由表1的数据可以看出,随着临氢热处理温度的提高,小于350 ℃馏分比例逐渐增大,但增加值较小,说明在临氢热处理过程中废润滑油只发生了轻微的裂解,生成少量的小分子物质。大于350 ℃的宽馏分为润滑油基础油的主要成分,因此此段馏分的产率越高越好,小于350 ℃的馏分为汽柴油的主要成分,可以作为燃料油加以利用,也可以作为调合剂加入润滑油中,配置不同牌号的润滑油基础油。

表1 不同热处理条件所得油样的馏分分布 %

废润滑油中小于350 ℃馏分主要为非润滑油成分,因此本次试验只对不同热处理条件下大于350 ℃宽馏分的理化性质指标进行了分析,结果如表2所示。

表2 不同热处理条件所得油样宽馏分产物的理化性质

表2(续)

从表2中的数据可以看出,废润滑油A的外观颜色为黑色,各项理化性质指标均偏高,说明已将严重变质,临氢热处理后的油样各项理化性质指标均得到了改善,并且临氢热处理温度越高,改善的效果越显著。临氢热处理温度达到380 ℃时,40 ℃运动黏度降低了33.26%,100 ℃运动黏度降低了38.09%,这是因为在临氢热处理过程中,一方面废润滑油中的黏度指数改进剂裂解失效,另一方面是废润滑油中的基础油馏分发生了轻微的裂解,大分子化合物的含量降低。倾点是润滑油的重要指标之一,试验所用废润滑油的倾点为-9 ℃,临氢热处理后的倾点仍然为-9 ℃,临氢热处理温度对基础油的倾点没有影响,说明在临氢热处理过程中废润滑油中大于350 ℃馏分的分子结构未发生明显变化。

杂原子S、N、Cl、酸值、残炭、灰分含量均随着临氢热处理温度的提高而降低,相对来说N的降幅最小,这是因为废油中的氮一般以胺、吡啶或吡咯的形式存在,吡啶和吡咯开环反应的活化能较高,但在380 ℃条件下氮的脱除率也达到了49.08%,剩余的氮元素主要以吡啶或吡咯的形式存在。而硫在废油中主要以硫化物、二硫化物、氢化噻吩或噻吩的形式存在,并且加氢活性要比氮化物大得多,因此在380 ℃的条件下脱除率达到了63.63%。废油中的氯元素主要来源于添加剂或污染物,氯烃加氢时生成氯化氢及相应的烃,该试验条件下氯元素的脱除率达到了97.56%。杂原子S、N和Cl均会影响后续的加氢精制工艺,造成催化剂中毒和产品质量降低等不利影响,因此脱除率越高越好。

2.2 不同热处理条件所得油样宽馏分中微量元素含量

微量元素含量高是废润滑油的另一个特点[9],在废润滑油的加氢精制过程中,会降低催化剂活性,并且容易在反应器中产生沉积物,影响加氢装置的连续运行,因此希望能够通过临氢热处理,尽可能最大限度的脱除微量元素,临氢热处理产品宽馏分产物中的微量元素含量见表3。

表3 不同热处理条件所得油样宽馏分产物的微量元素含量 μg/g

从表3中的数据可以看出,当临氢热处理温度为340 ℃时,废润滑油A1中的Fe、Cr、Cu、Mn、Al、B、Mg、Zn、Mo含量已低于检测极限,表明这些元素已经被脱除,其他元素含量也有明显的降低,Pb含量从10 μg/g降到5 μg/g,Na从80 μg/g降到4 μg/g,Ca从1116 μg/g降到30 μg/g,P从598 μg/g降到4 μg/g,Ba从10 μg/g降到2 μg/g,这说明临氢热处理可以有效地脱除废润滑油中的微量金属元素,这是因为微量元素在废润滑油中主要以化合态的形式存在,通过临氢热处理可以使含有微量元素的化合物分解,微量元素转变为游离态或自由离子,容易被大孔氧化铝与硅藻土吸附,并且在高温下,润滑油的黏度很低,促进了吸附作用的发生。随着温度的升高,其他所剩元素含量也逐渐被脱除,当温度为380 ℃时,临氢热处理产品A3中所检测到的微量元素只剩Si,这是因为废弃润滑油中Si主要以硅酸盐的形式存在,在加热和还原性气氛下的活性较低,较难脱除,但很容易被加氢保护剂吸附,因此只需要在加氢精制反应器的前端装填适量的加氢保护剂,就能够消除Si元素对加氢精制过程的不利影响,综合以上的分析可知,380 ℃为临氢热处理的适宜温度,在该条件下,容易对加氢催化剂造成不利影响的杂原子和杂元素都得到了最大限度的脱除,同时保证了润滑油的主要馏分收率达到了85.89%。

2.3 不同温度加氢精制产品的馏分分布和宽馏分理化性质

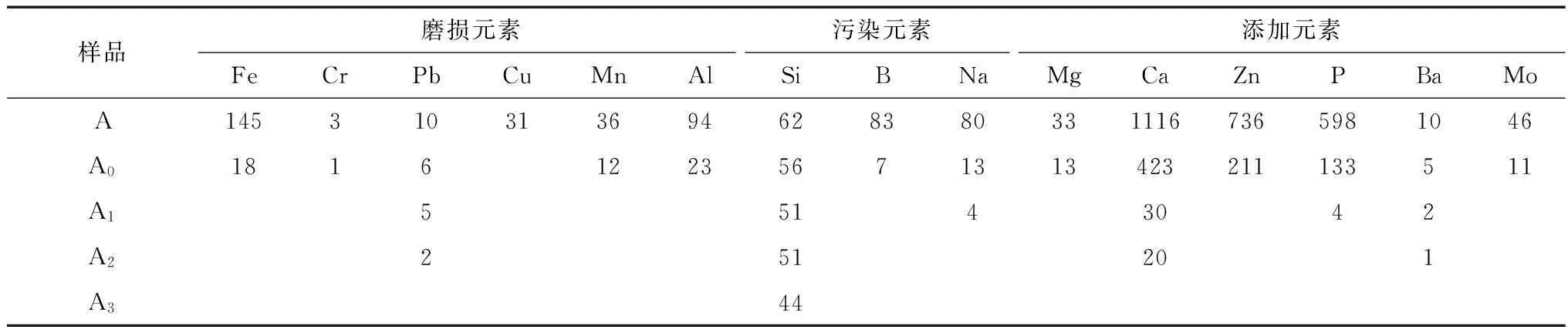

废弃润滑油380 ℃临氢热处理得到的产品A3仍含有较多的杂原子,并且理化性质远远达不到润滑油基础油的标准,因此需要进一步加氢精制,表4为不同温度加氢精制产品的馏分分布。

表4 不同温度加氢精制产品的馏分分布 %

由表4可知,随着反应温度的提高,产品中大于 350 ℃基础油馏分比例减小,从86%减小到57%, 170~350 ℃柴油馏分比例增加,从12%增加到 24%,小于 170 ℃轻组分比例从2%增加到19%。这是因为随着反应温度的升高,裂化反应增强,使得部分大分子烃类转换成小分子物质,造成产品中轻组分含量增加。

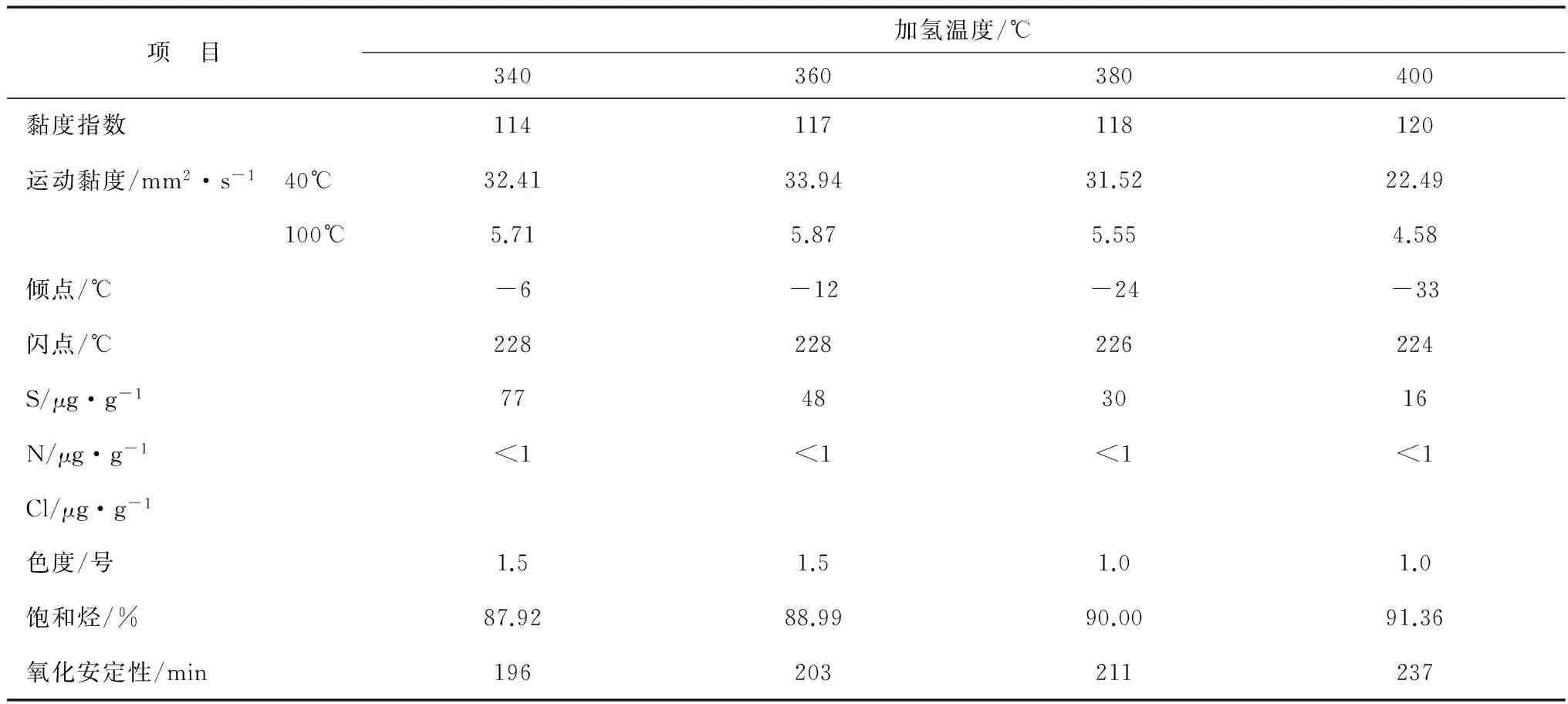

表5为不同温度加氢精制产品中大于350 ℃宽馏分产物的理化性质。

表5 不同温度加氢精制产品>350℃宽馏分产物的理化性质

从表 5的数据可以看出,随着加氢精制温度的升高,基础油的黏度指数有所增加,黏度逐渐减小,倾点降低。加氢温度为360 ℃和380 ℃所得的产品指标均满足中国石油天然气集团公司企业标准Q/SY 44-2009中HVI(150)类基础油的指标要求,但是后者所得基础油的产率太低,加氢温度 340 ℃所得的产品倾点偏高,加氢温度400 ℃所得产品的40 ℃运动黏度太低,均不能满足指标要求,综上加氢精制的最佳温度应为360 ℃。将该条件下170~350 ℃的馏分和临氢热处理380 ℃得到的170~350 ℃馏分均匀混合,理化性质如表6所示。

表6 柴油馏分的理化性质

由表6的数据可知,废润滑油经“临氢热处理—加氢精制”得到的柴油馏分的性质基本满足我国车用柴油国Ⅴ技术要求,可以作为优质的燃料油使用。

3 结论

本文针对“热处理—蒸馏深拔—加氢精制”废润滑油再生处理工艺工艺路线长和能耗高的缺点,研究开发了“临氢热处理—加氢精制”的再生工艺,得到如下结论:

(1)废润滑油随着临氢热处理温度的升高,产品(>350 ℃宽馏分)中S、N、Cl、酸值、残炭、灰分含量都逐渐降低,废油组成没有发生明显的变化。当温度为380 ℃时,所得临氢热处理产品中的微量元素基本脱除完全,获得了适合加氢精制的原料。

(2)不同加氢精制温度对产品的馏分分布有着显著影响,综合产品(>350 ℃宽馏分)的理化性质分析认为,加氢精制的最佳温度为360 ℃。

(3)本次试验催化剂的载体USY和ZSM-5分子筛酸性较强,导致了废润滑油裂化程度较大,>350 ℃的馏分产率较低,因此加氢催化剂的筛选需要后续进一步的研究。

[1] Kanokkantapong V, Kiatkittipong W, Panyapinyopol B, et al. Used Lubricating Oil Management Options Based on Life Cycle Thinking[J]. Resources, Conservation and Recycling, 2009, 53(5): 294-299.

[2] Dang G S. Rerefining of Used Oils-A Review of Commercial Processes[J]. Tribotest, 1997, 3(3): 445-457.

[3] Brinkman D W. Large Grassroots Lube Rerefinery in Operation[J]. Oil and Gas Journal, 1991, 89(33): 60-63.

[4] 陈世江. 废润滑油絮凝-吸附再生工艺的研究[D]. 西安: 长安大学, 2010.

[5] Rincón J, Caóizres P, García M T. Improvement of the Waste-Oil Vacuum-Distillation Recycling by Continuous Extraction with Dense Propane[J]. Industrial & Engineering Chemistry Research, 2007,46(1):266-272.

[6] 冯全, 王玉秋, 吴桐. 废润滑油加氢再生工艺研究[J]. 石化技术与应用, 2014,32(5): 408- 412.

[7] 邓永生, 张春光, 王会东. 加氢法再生废润滑油技术[J]. 润滑油与燃料, 2007(3):4-7.

[8] 柳云骐, 刘春英, 吴琼,等. 一种废润滑油再生工艺以及加氢催化剂的制备方法: CN, 103421594 A[P]. 2013.

[9] Al-Ghouti M A, Al-Atoum L. Virgin and Recycled Engine Oil Differentiation: A Spectroscopic Study[J]. Journal of Environmental Management, 2009, 90(1): 187-195.

The Heat Treatment with Hydrogen of Waste Lubricating Oil and Hydro-refining of Width Fraction from Distillate Processing

LIU Yun-qi1,2, CHEN Yan-ju2, LIU Yun2, ZHANG Xian-ming1

(1.Engineering Research Center for Waste Oil Recovery Technology and Equipment of Ministry of Education,Chongqing Technology and Business University, Chongqing 400067,China; 2.State Key Laboratory of Heavy Oil Processing, China University of Petroleum (East China), Qingdao 266580, China)

In this paper, the “Heat treatment with hydrogen-Hydrogenation refining” regeneration process of used lubricating oil was developed, and the effect of viscosity reduction and impurity removal under different heat treatment conditions was investigated. The results show that the removal rate of the hetero atoms N,S and Cl are 49.08%, 63.63% and 97.56% respectively, and the trace elements are removed completely except a small amount of Si when the heat treatment temperature is 380℃.The results of hydro-refining experiment for width fraction oil indicate that the physical and chemical properties can meet the technical specifications of HVI(150) by general lubricating base oils(Q/SY 44-2009) when the temperature is 360℃ or 380℃,but the yield of main components of the lubricating base oil becomes very low when the temperature is higher than 380 ℃.Therefore, it is considered that the optimum temperature of hydro-refining process is 360 ℃.

used lubricating oil; heat treatment with hydrogen; hydro-refining

10.19532/j.cnki.cn21-1265/tq.2017.01.010

1002-3119(2017)01-0042-05

TE626.3

A

2016-09-18。

柳云骐,教授,博士生导师,从事工业催化、化工材料和废油资源化利用技术的研究与开发。E-mail:liuyq@upc.edu.cn