用于L-QC320合成型导热油的四种原料的性能研究

揭斌华,王鹏

(中国石化润滑油有限公司茂名分公司,广东 茂名 525011)

用于L-QC320合成型导热油的四种原料的性能研究

揭斌华,王鹏

(中国石化润滑油有限公司茂名分公司,广东 茂名 525011)

通过选取四种不同导热油原料,考察其理化性能、馏程、热稳定性以及热氧化安定性等性能,确定L-QC320合成型导热油适宜的原料。结果表明:芳基烷烃的自燃点高、闪点高、初馏点高,安全性能优越,馏程最窄,是理想的合成型导热油原料;其热稳定性、热氧化安定性能优越,各项指标均满足GB 23971-2009的指标要求。

导热油;L-QC320;合成型;热稳定性;热氧化安定性

0 引言

导热油又称为有机热载体、热传导液、有机传热介质等,作为一种热量的传递介质,它具有加热均匀,控温准确,热效率高,安全节能,输送和操作方便等优点,被广泛应用于石油化工、化纤、纺织印染、木材加工、电取暖等领域[1]。

根据产品类型和性能差异分为矿物油型导热油和合成型导热油,与矿物油型相比,合成型导热油组分单一,具有黏度小、传热快、热稳定性好、不易结焦、寿命长等特点[2]。目前,在国内导热油市场中,合成型导热油主要有烷基苯(L-QB300)、二甲苯基醚(L-QC310)、二苄基甲苯(L-QD330)、氢化三联苯(L-QD340)、二芳基烷烃(L-QD350)、联苯/联苯醚(L-QD400合成型)等。

根据GB 24747-2009《有机热载体安全技术条件》的要求[3],导热油牌号选择主要取决于锅炉出口温度,且遵循以下原则:

锅炉出口温度+10 ℃≤导热油的最高允许使用温度。

对于合成型导热油市场来说,主要集中于化工、合成树脂、合成新材料等行业,且一次性装填量较大,锅炉出口温度为280~310 ℃。依循导热油的牌号选择原则,对该用热温度来说,烷基苯(L-QB300)、二甲苯基醚(L-QC310)均已达到最高工作温度的上限,使用过程中存在一定的安全风险,导热油容易结焦裂解、高温汽化,导致使用寿命缩短;而二苄基甲苯、氢化三联苯等高温合成型导热油市场价格约为40000元/吨,价格相对昂贵。

因此,通过开发经济适应型的L-QC320合成型导热油,既满足客户用热需求,又提高市场竞争能力,增强国产合成型导热油的品牌影响力,提高市场占有率。

1 实验部分

1.1 实验原料

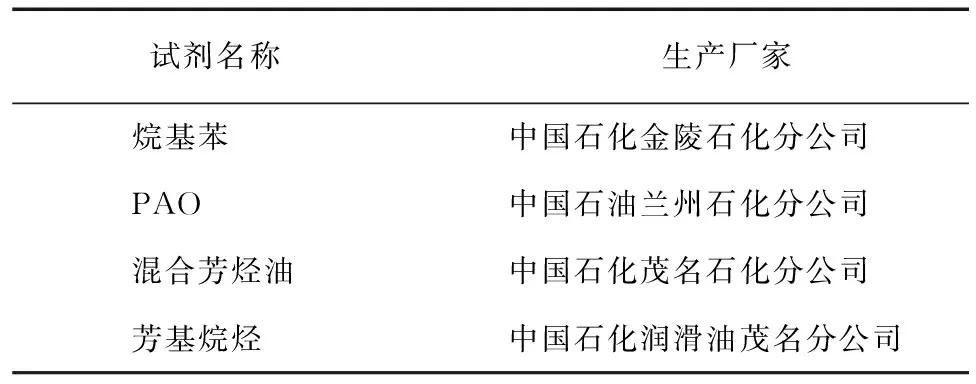

本实验所需的实验原料如表1所示。

表1 主要所需实验原料

1.2 实验仪器

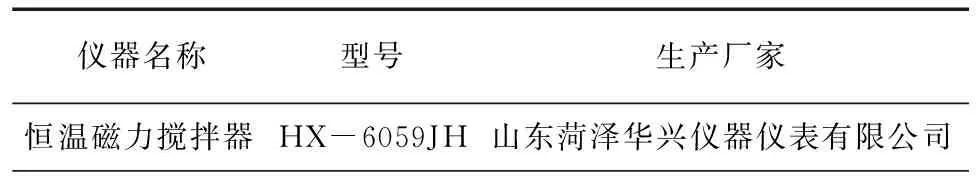

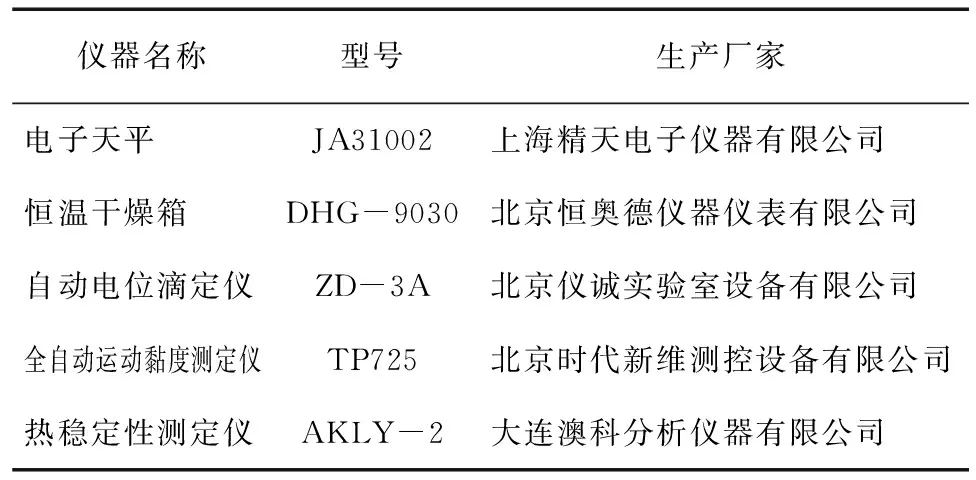

本实验所需的实验仪器如表2所示。

表2 主要所需实验仪器

表2(续)

2 实验结果与讨论

2.1 主要理化性质

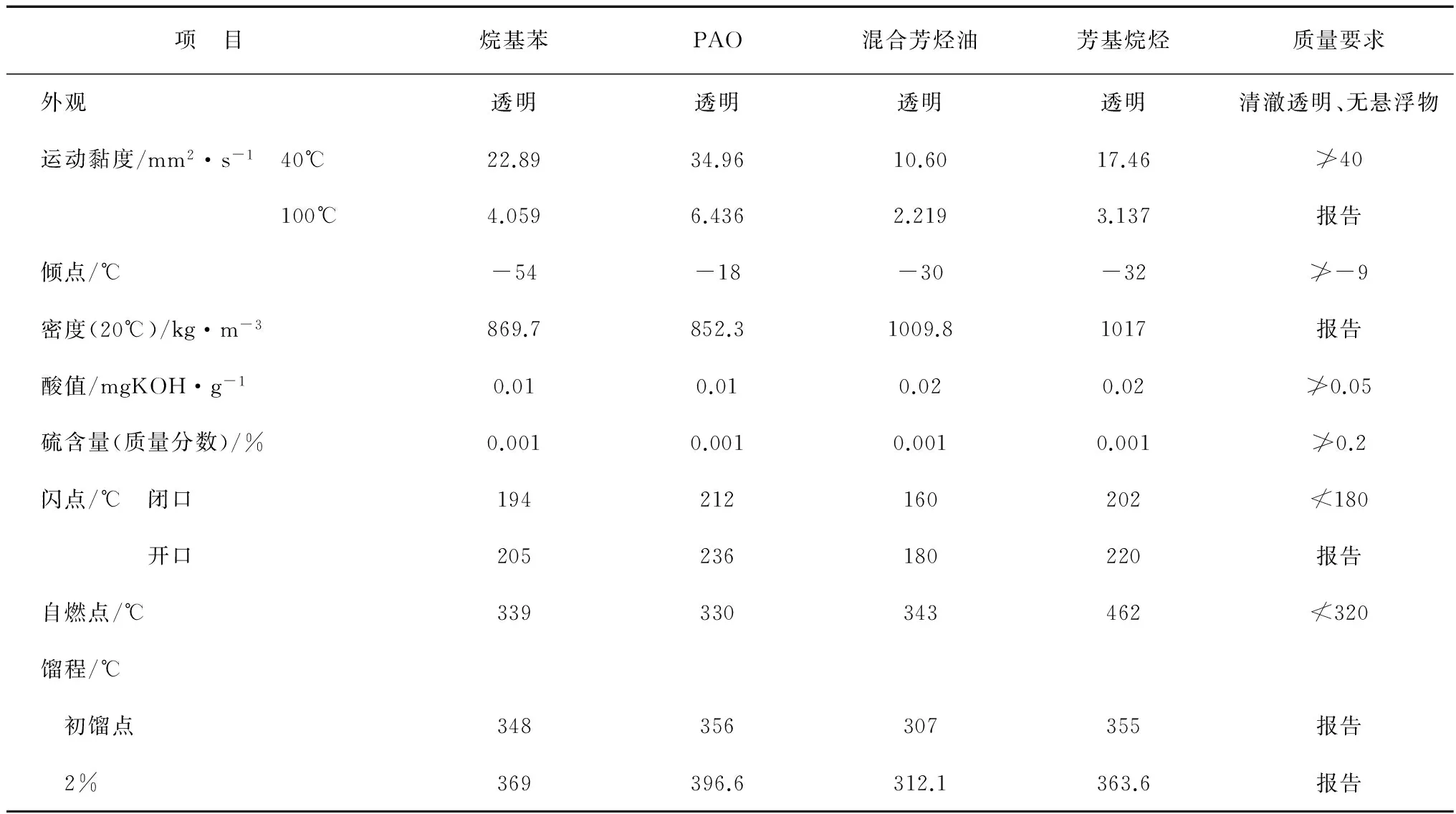

收集不同导热油原料,其中烷基苯、PAO分别来自金陵炼化、兰州炼化,而混合芳烃油来自茂名石化乙烯碳九芳烃塔底副产物,芳基烷烃来自合成二芳基烷烃导热油(L-QD350)的塔底副产物。分析其黏度、倾点、密度等理化性质,主要理化性质如表3所示。

表3 不同原料的主要理化性质

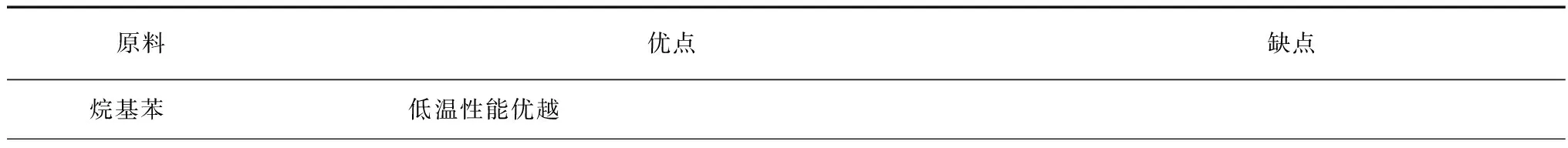

从表3来看,4种不同的原料均满足GB 23971-2009《有机热载体》产品理化指标要求[4],但这4种原料有着各自的性能特点,其性能特征如表4所示。

表4 不同原料的性能特征

表4(续)

由表3、表4可知,烷基苯、芳基烷烃是L-QC320合成型导热油最适宜的原料,但相比其他几种原料的自燃点为330~340 ℃,芳基烷烃的自燃点高达462 ℃,同时,芳基烷烃的闪点高、初馏点高,安全性能优越。

2.2 馏程分析

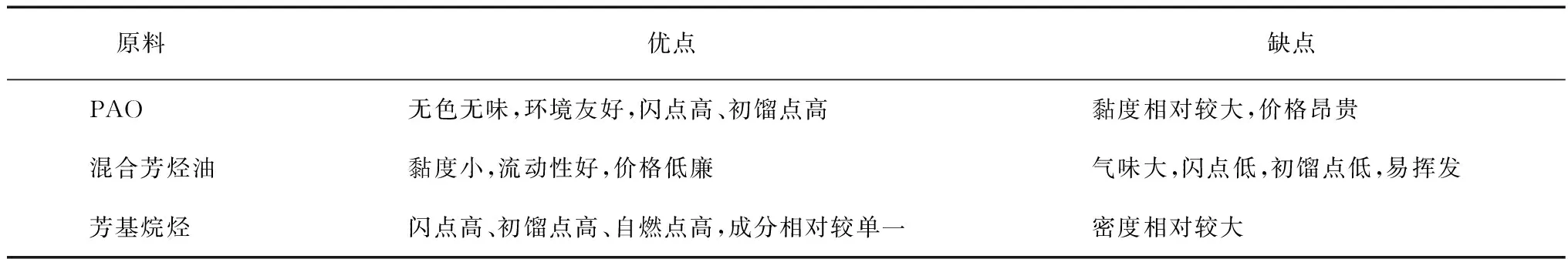

根据 SH/T 0558-1993 石油馏分沸程分布测定法(气相色谱法),对不同原料的蒸馏数据进行分析,同时,将95%馏出温度减去5%馏出温度得到该油品的馏程数据,分析结果如表5所示。

表5 不同原料的蒸馏数据 ℃

导热油的理想组分应该是具有较高初馏点、较低的终馏点、较窄的馏程。初馏点过低,在加热过程中,气体产物从油中脱离出来过多,同时导热油在使用过程中容易挥发损失;过高的终馏点,说明重组分比例大,在加热过程中,容易发生缩合聚集,生成高沸物和沉淀[5]。从表5可以看出,95%~5%的馏程温度从大到小排列顺序依次为:烷基苯> PAO> 混合芳烃油>芳基烷烃,分别为111、110、66、31,馏程最窄的是芳基烷烃。虽然PAO的初馏点最高,但其终馏点也最高,其重组分比例过大,不是导热油的理想组分;混合芳烃油的馏程相对较窄,但由于其初馏点低,40%馏出温度低于320 ℃,如作为导热油使用时,运行过程中容易汽化,导致循环泵抽空、气蚀等现象,而影响系统正常运行。

2.3 热稳定性试验

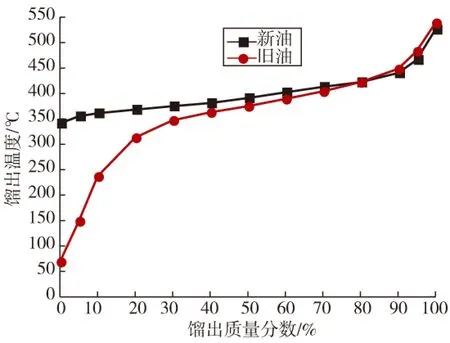

按照GB/T 23800-2009的要求,将一定量的导热油料于320 ℃温度下试验720 h,试验结束后,观察导热油外观是否透明,并测定试验后油样的馏程数据,并与试验前的油样进行比较,试验前后蒸馏曲线对比结果如图1~图4。通过比较试验前后油样的蒸馏数据,得到导热油试验后的低沸物、高沸物以及变质率数据,结果见图5。

2.3.1 热稳定试验对导热油馏程的影响

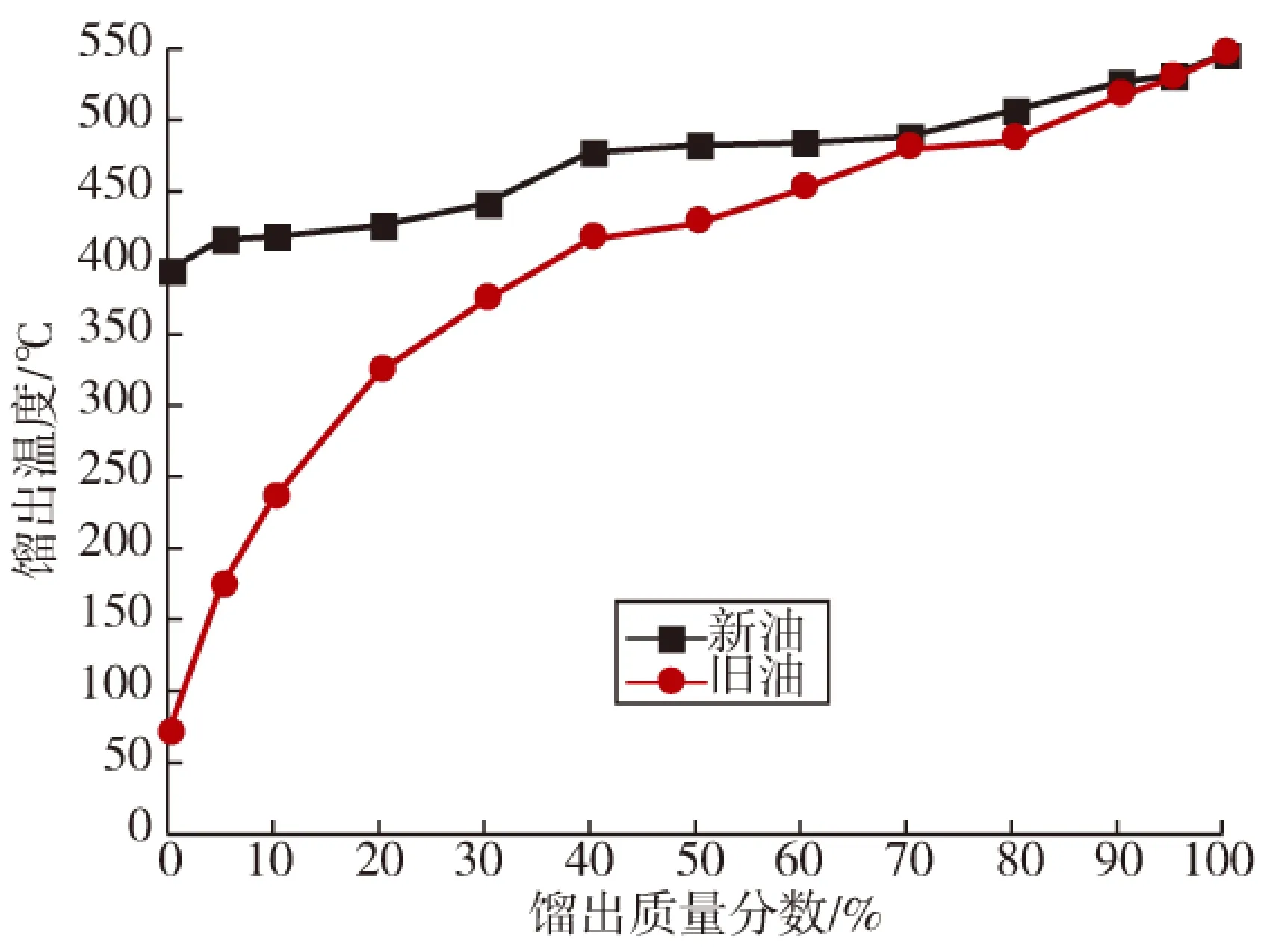

图1 烷基苯热稳定性前后的蒸馏曲线

从图1来看,在320 ℃、720 h试验中,烷基苯产生大量裂解而产生大量轻馏分,以至于在80%馏出温度以前,两条蒸馏曲线产生大量偏离;同时重烷基苯又在试验中产生部分聚合,以至于80%馏出温度后,两条蒸馏曲线又产生偏离,这是由于烷基苯少环长侧链的结构,致使烷基苯在高温下长侧链产生断裂[6]。

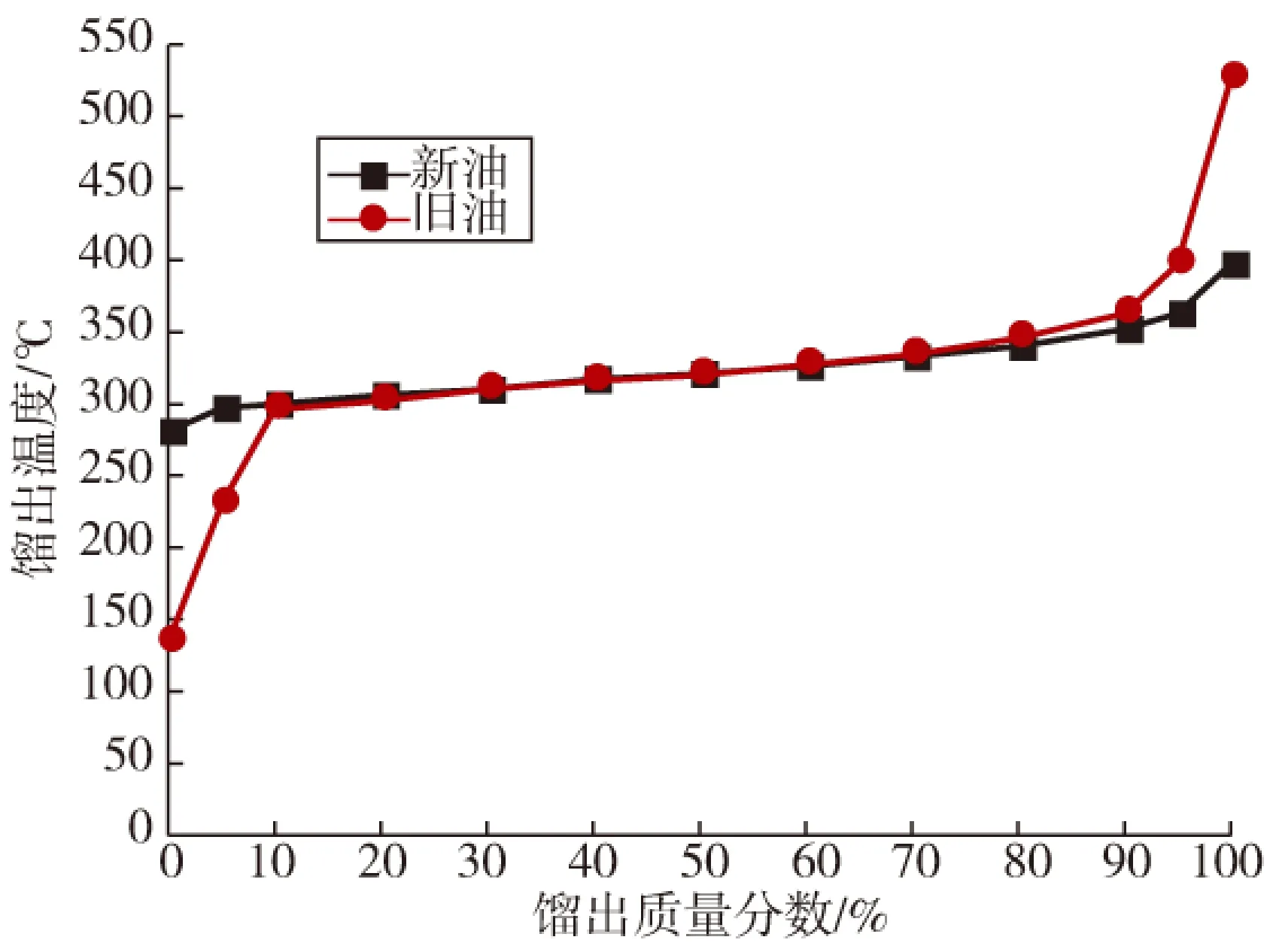

图2 PAO热稳定性前后的蒸馏曲线

从图2来看,从初馏点至终馏点,两条蒸馏曲线几乎不产生重叠,说明PAO在320 ℃条件下,热稳定性非常差。这是由于高温热稳定性能规律:芳烃>环烷烃>链烃[7],而PAO中的成分均为链状饱和烃,因此在高温下产生大量裂解。

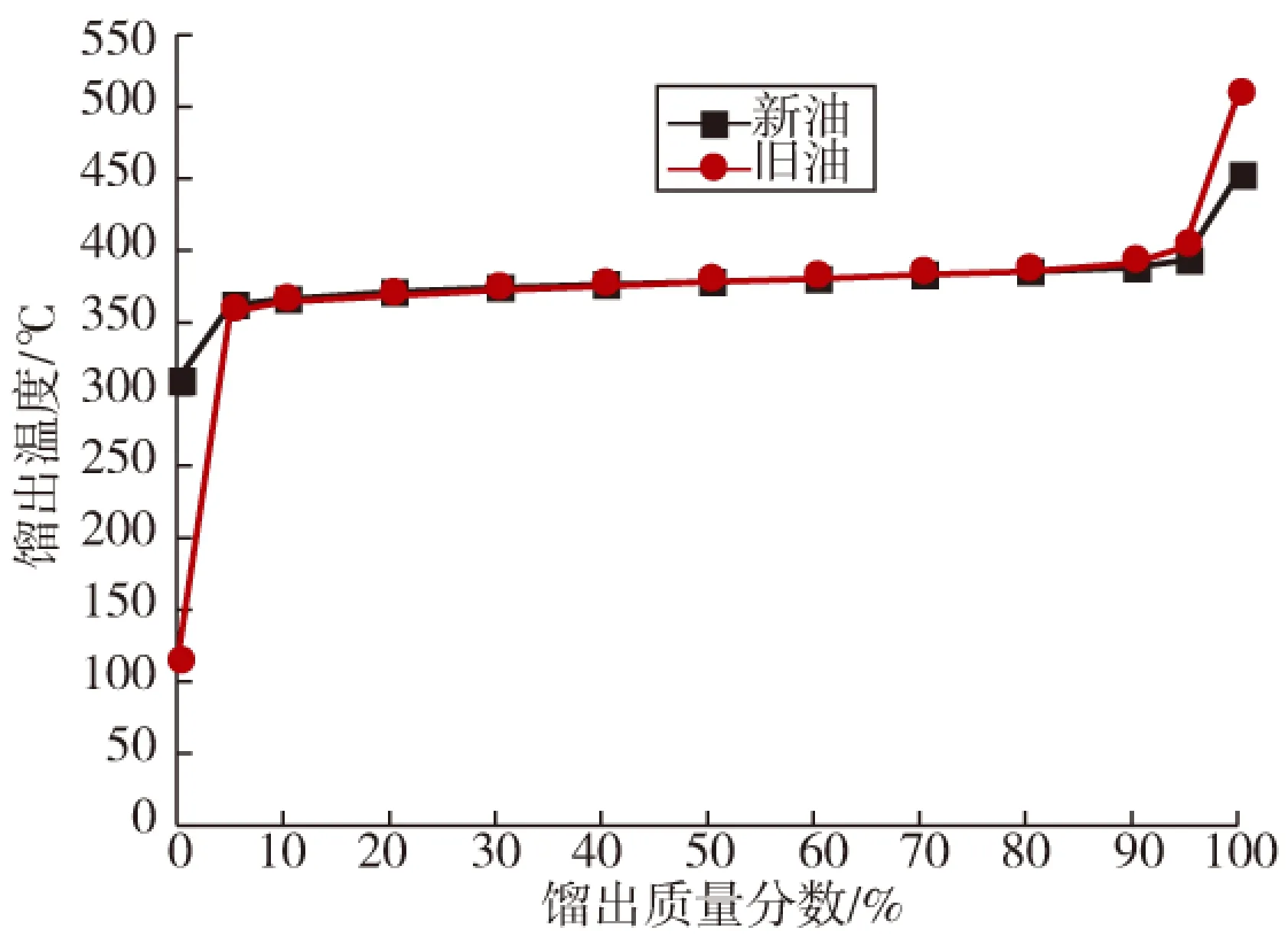

图3 混合芳烃油热稳定性前后的蒸馏曲线

从图3来看,从10%馏出温度至80%馏出温度,混合芳烃油热稳定性前后的蒸馏曲线叠合在一起,而在10%馏出温度前以及80%馏出温度后,两条曲线产生偏离。虽然混合芳烃油中芳烃含量非常高,但其中的芳烃均为稠环芳香烃,且成分复杂,而稠环芳香烃在高温下发生缩合、结焦[8]。

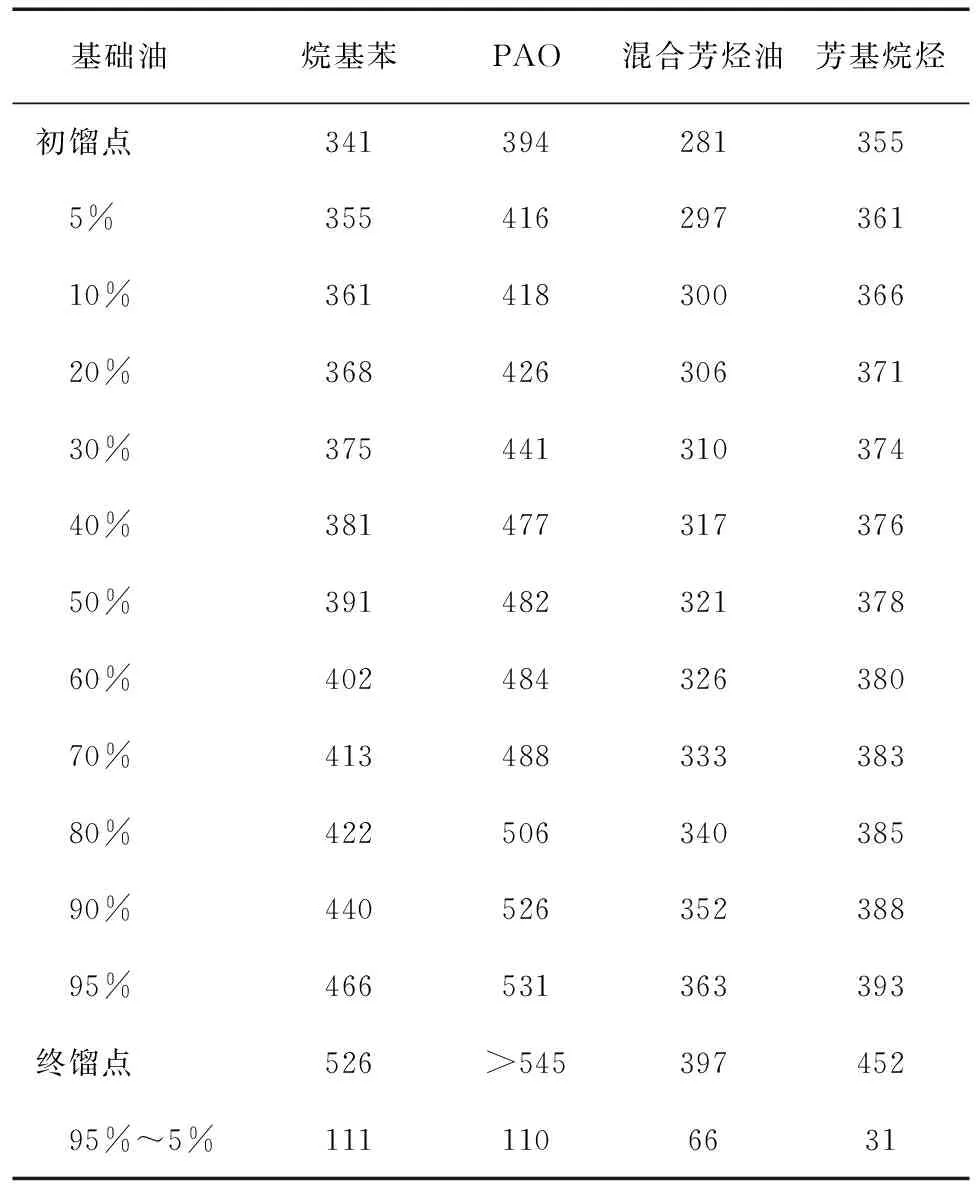

图4 芳基烷烃热稳定性前后的蒸馏曲线

从图4来看,芳基烷烃320 ℃温度下,化学结构稳定,高温热稳定性能优越,因此,从5%馏出温度至95%馏出温度,两条蒸馏曲线均高度重叠在一起。

热稳定性前后蒸馏曲线的变化情况,反映导热油在试验条件下,发生裂解、缩合等反应的趋势和程度,表征导热油的高温热稳定性能。从图1~图4来看,热稳定性能从优至劣的排列顺序依次为:芳基烷烃>混合芳烃油>烷基苯> PAO。

2.3.2 热稳定性试验对高低沸物的影响

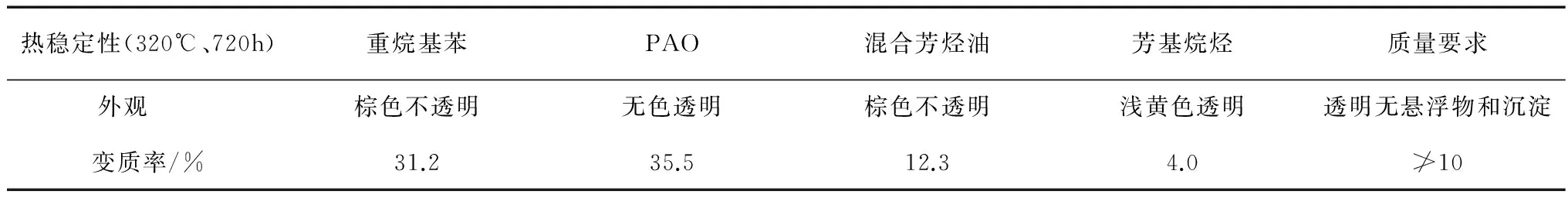

热稳定性是表征导热油在高温下抵抗化学分解能力的关键指标,通过变质率的测定可以确定导热油的热稳定性,而导热油的变质率为气相分解产物、低沸物、高沸物和不能蒸发产物之和[9]。不同原料热稳定性试验情况见表6。

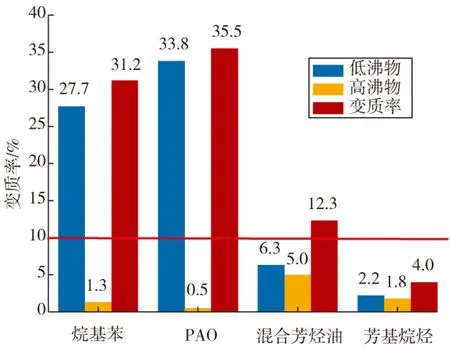

低沸物是指试验后样品的馏程低于未试验样品初馏点的馏分,导热油的低沸物表征导热油抗高温分解的能力与程度,导热油中的直链烷烃、异构烷烃、带长侧链的环状烃,性质不稳定,在高温下容易断裂分解为轻组分[6],因此,从图5可看出,烷基苯、PAO在320 ℃试验条件下,低沸物远大于其他几种原料。

高沸物是指试验后样品的馏程高于未试验样品终馏点的馏分,导热油的高沸物表征导热油在高温下发生缩合反应的程度与趋势,导热油中的多环环烷烃、多环芳香烃,在高温下易缩合反应形成更大分子的芳香烃[5],因此,从图5可看出,混合芳烃油在320 ℃试验条件下,高沸物最大。

图5 高低沸物、变质率数据对比

热稳定性(320℃、720h)重烷基苯PAO混合芳烃油芳基烷烃质量要求外观 棕色不透明无色透明棕色不透明浅黄色透明透明无悬浮物和沉淀变质率/%31.235.512.34.0≯10

由图5和表6可知,5种不同的原料在320 ℃、720 h试验条件下,只有PAO、芳基烷烃保持外观透明,满足GB 23971-2009的指标要求;变质率从小到大的排列顺序依次为:芳基烷烃 <混合芳烃油<烷基苯< PAO,分别为4.0%、12.3%、31.2%、35.5%,只有芳基烷烃满足L-QC320合成型导热油的指标要求,且高温热稳定性能优越。

2.4 热氧化安定性试验

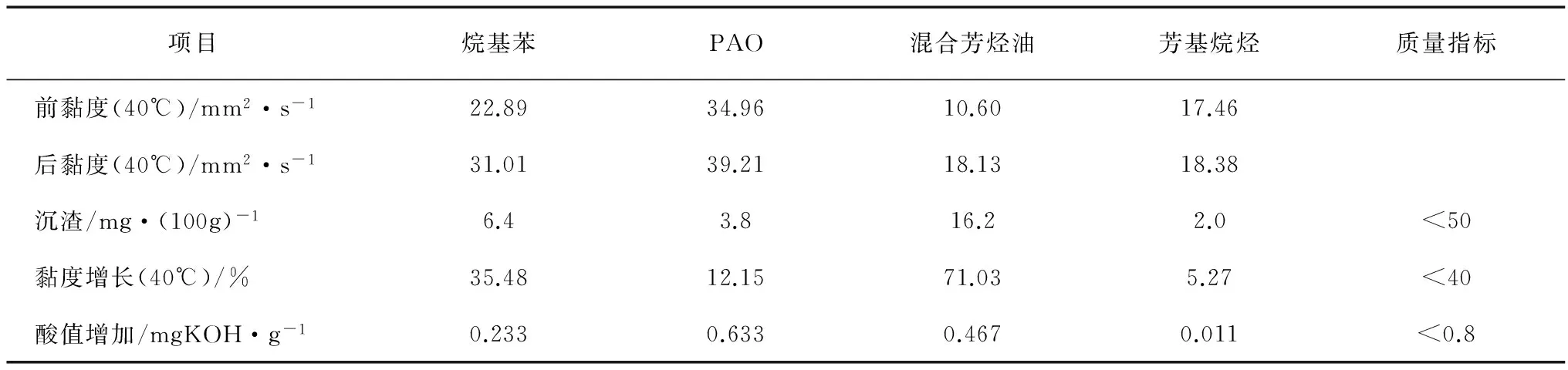

热氧化安定性是反映导热油与空气接触后发生氧化反应的程度和趋势,氧化的结果是产生炭渣和油泥沉淀,阻碍油的流动,降低系统热传导效率,因此,优异的高温热氧化安定性能可抑制导热油的高温氧化,延长导热油的使用寿命[10]。

按照GB 23971-2009附录C的要求,将一定量的导热油原料加入烧杯中,在钢棒的催化作

用下,于175 ℃下试验72 h后,观察烧杯中的导热油是否透明,并测定试验后油样的黏度增长(40 ℃)、酸值增加、沉渣变化情况,结果见图6和表7。

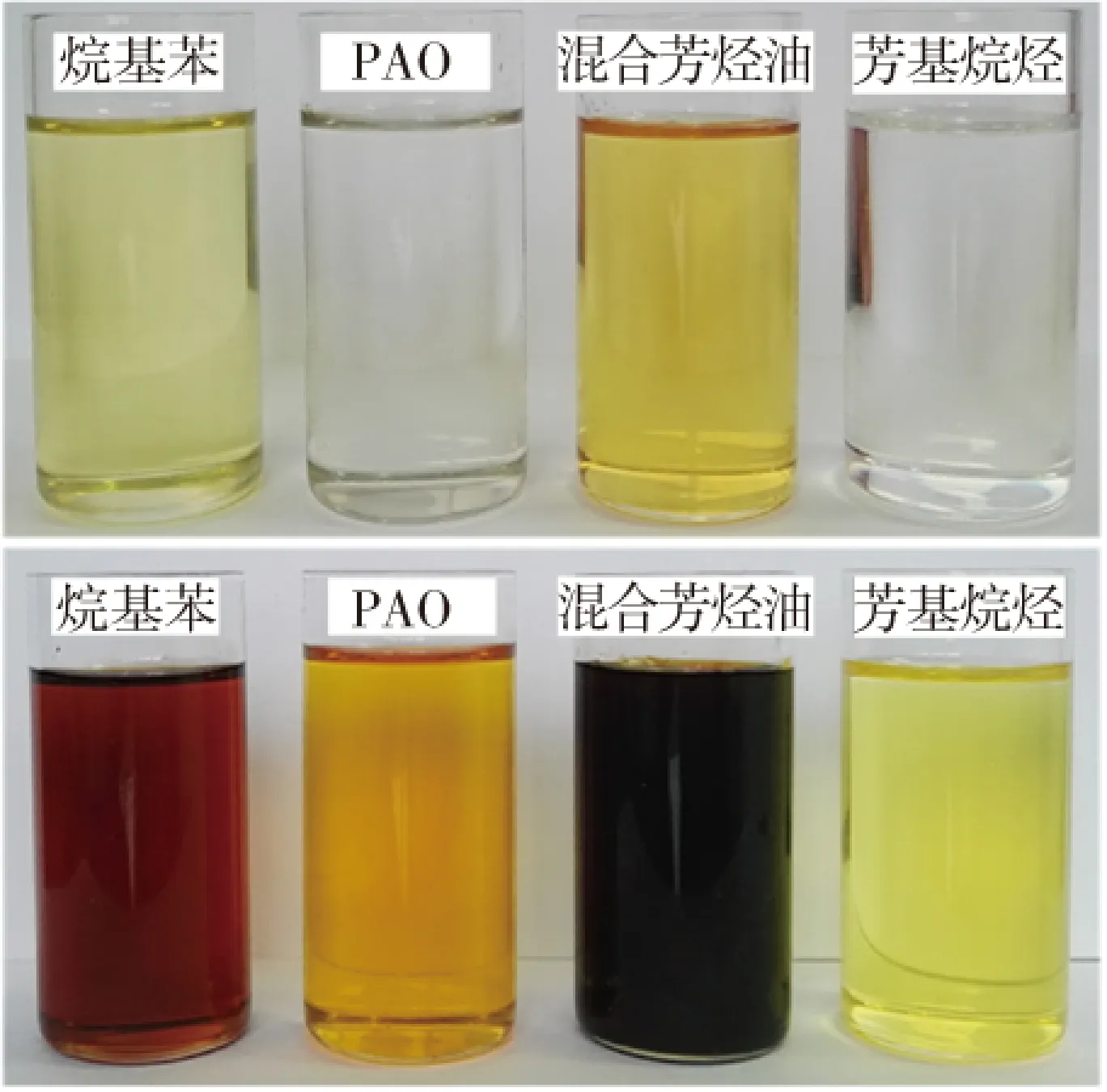

图6 热氧化试验前后外观对比情况

项目烷基苯PAO混合芳烃油芳基烷烃质量指标前黏度(40℃)/mm2·s-122.8934.9610.6017.46后黏度(40℃)/mm2·s-131.0139.2118.1318.38沉渣/mg·(100g)-16.43.816.22.0<50黏度增长(40℃)/%35.4812.1571.035.27<40酸值增加/mgKOH·g-10.2330.6330.4670.011<0.8

从图6可知,在175 ℃、72 h试验条件下,混合芳烃油外观棕黑色、不透明,而烷基苯、PAO、芳基烷烃依然保持透明,且芳基烷烃颜色最淡。由表7可知,混合芳烃油氧化后,黏度增长达到71.03%,不符合GB 23971-2009指标要求,其余均满足GB 23971-2009指标要求,其中烷基芳烃在不添加任何抗氧剂和分散剂的情况下,黏度增长5.27%、沉渣2.0 mg/100 g、酸值增加0.011 mgKOH/g,热氧化安定性能最佳。

3 结论

本文选取四种不同导热油原料,通过理化性能分析、馏程分析、热稳定性试验、热氧化安定性试验等筛选出适宜的L-QC320合成型导热油原料,得出以下结论:

(1)芳基烷烃的自燃点高、闪点高、初馏点高,安全性能优越;同时,芳基烷烃馏程最窄,是理想的合成型导热油原料。

(2)芳基烷烃在320 ℃试验条件下,热稳定性能优越,变质率为4%。

(3)芳基烷烃热氧化安定性能最佳,在试验条件下黏度增长9.85%、沉渣2.0 mg/100g、酸值增加0.011 mgKOH/g。

(4)确定芳基烷烃为L-QC320合成型导热油原料,其各项指标均满足GB 23971-2009的指标要求。

[1] 邓诗铅,周永敏,黄小珠,等. L-QC310导热油的研制[J].润滑油,2016,31(2):26-29.

[2] 李鹏,魏朝良,张东恒,等.高温导热油发展概述[J].润滑油,2016,31(4):1-5.

[3] 梁红.GB 23971-2009《有机热载体》国家标准解读[J].石油商技,2010(3):66-72.

[4] 王骄凌. GB 24747-2009《有机热载体安全技术条件》的解读[J].中国特种设备安全,2010,26(8):30-34.

[5] 周亚斌,雷爱莲,王爱香,等.滑油基础油组成结构与油泥沉积物之间的关系研究[J].润滑油,2010,25(1):12-16.

[6] 孙成杰, 高显振.L-QC320导热油的研制[J].润滑油,2007,22(2):31-36.

[7] 黄春芳,王一丁.不同化学成分的导热油主要性能试验对比[J].油气田地面工程,2000,19(4):72-74.

[8] 孙成杰.热传导液技术及发展概述[J].润滑油,2000,15(5):19-23.

[9] 康茵,梁红,金珂.有机热载体热稳定性测定法的修订[J].石油炼制与化工,2013,44(5):92-97.

[10] 熊忠灿.导热油的劣化因素及其预防措施[J].合成润滑油材料,2011,38(1):25-27.

Study on Properties of Four Raw Materials for L-QC320 Synthetic Heat Transfer Oil

JIE Bin-hua, WANG Peng

(Maoming Branch,Sinopec Lubricant Company Limited, Maoming 525011, China)

The suitable raw materials for L-QC320 synthetic heat transfer oil were determined by selecting four raw materials and investigating their physicochemical properties, distillation range, thermal stability, thermal oxidation stability and other properties. The results showed that alkyl aromatics are the ideal raw materials for synthetic oil because of high ignition point, flash point, and initial boiling point, superior safety performance and the narrowest distillation range. Alkyl aromatics have excellent thermal stability and thermal oxidation stability, and all properties can meet the quality requirements of GB 23971-2009.

heat transfer oil; L-QC320; synthetic type; thermal stability; thermal oxidation stability

10.19532/j.cnki.cn21-1265/tq.2017.01.004

1002-3119(2017)01-0020-06

TE626.3

A

2016-09-12。

揭斌华,工程师,硕士研究生,2014年毕业于南京工业大学化学工程专业,主要从事导热油研究及市场推广。E-mail:jxbinhua@163.com