陶瓷刀具车削木质复合材料的切削性能

朱兆龙,郭晓磊*,赵飞,邱学海,郑琳,曹平祥,朱南峰

(1.南京林业大学材料科学与工程学院,南京210037;2.京瓷(中国)商贸有限公司上海分公司,上海200070)

陶瓷刀具车削木质复合材料的切削性能

朱兆龙1,郭晓磊1*,赵飞2,邱学海1,郑琳1,曹平祥1,朱南峰1

(1.南京林业大学材料科学与工程学院,南京210037;2.京瓷(中国)商贸有限公司上海分公司,上海200070)

采用TiC增韧氧化铝陶瓷木工刀具分别对纤维板和胶合板进行端面车削,利用Kistler测力仪测量其动态切削力,通过扫描电镜(SEM)和能谱仪(EDS)对刀具前后刀面进行微观结构观察和磨损机理分析,以揭示陶瓷木工刀具的切削性能。试验结果表明:陶瓷木工刀具端面车削木质复合材料时,平行进给方向的切削分力FY和垂直进给方向的切削分力FZ随着主轴转速的增大而减小,随着进给量的增大而增加;车削胶合板产生的切削合力FR高于车削纤维板产生的切削合力FR;在相同切削条件下,陶瓷刀具车削胶合板产生的磨损明显比车削纤维板产生的磨损严重;陶瓷刀片的主要磨损形式是崩刃和后刀面磨损,磨损机理主要是磨粒磨损和粘结磨损。

陶瓷刀具;纤维板;胶合板;切削力;刀具磨损

陶瓷刀具以其优异的耐热性、耐磨性、高硬度以及化学稳定性,在金属加工领域中得到了广泛的应用[1-2]。但由于陶瓷材质本身的脆性[3],导致陶瓷刀具在木质材料加工中受到一定的限制。随着陶瓷材料的不断发展和刀具增韧技术的日益成熟[4-5],这让我们看到了陶瓷木工刀具发展的前景和希望。

进入21世纪以来,木质复合材料成为了木材工业发展的重点,木质复合材料以其独特的结构性能、加工性能等在我国家具、建筑、包装等行业得到广泛的应用[6-10]。对于木质复合材料的加工方式多种多样,但车削在木材加工中所占比重较小,国内很少有人重视研究木材车削[11]。关于陶瓷刀具车削木质复合材料研究亦鲜有报道,对如何提高陶瓷刀具车削木质复合材料的切削性能、切削参数仍存在诸多不解的问题。为此,笔者研究了TiC增韧Al2O3陶瓷刀具加工MDF和胶合板的切削性能,分析了陶瓷刀具在不同切削参数和工件材料条件下的切削力特性以及刀具磨损机理,以期为陶瓷刀具应用于木质材料加工提供理论依据。

1 材料与方法

1.1 试验材料及设备

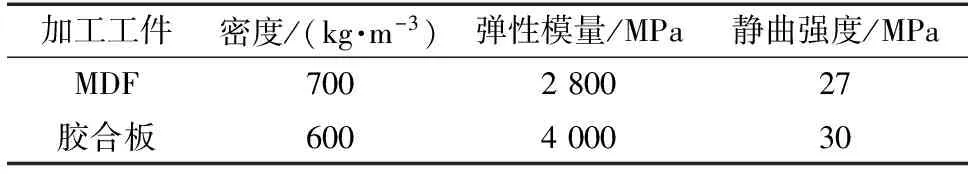

陶瓷刀具的车削试验安排在沈阳第一机床厂CA6140车床上进行,选用Al2O3陶瓷刀具(刀片型号:TPGN160308T00820,刀杆型号:CTFR225M-16N,由京瓷工具公司生产)分别对MDF和胶合板进行切削加工。Al2O3陶瓷刀具的机械性能及结构参数如表1所示。车削工件为直径100 mm、厚度12 mm圆盘状的纤维板和胶合板,工件材料性能见表2。陶瓷刀具的结构如图1所示。

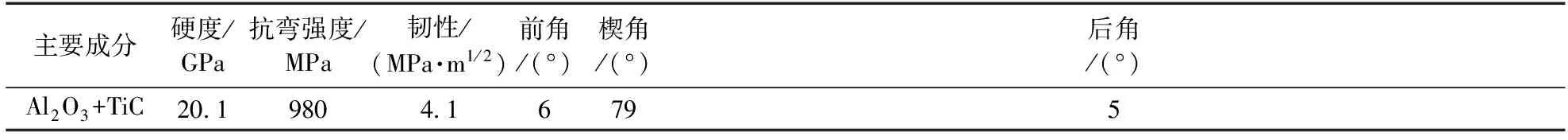

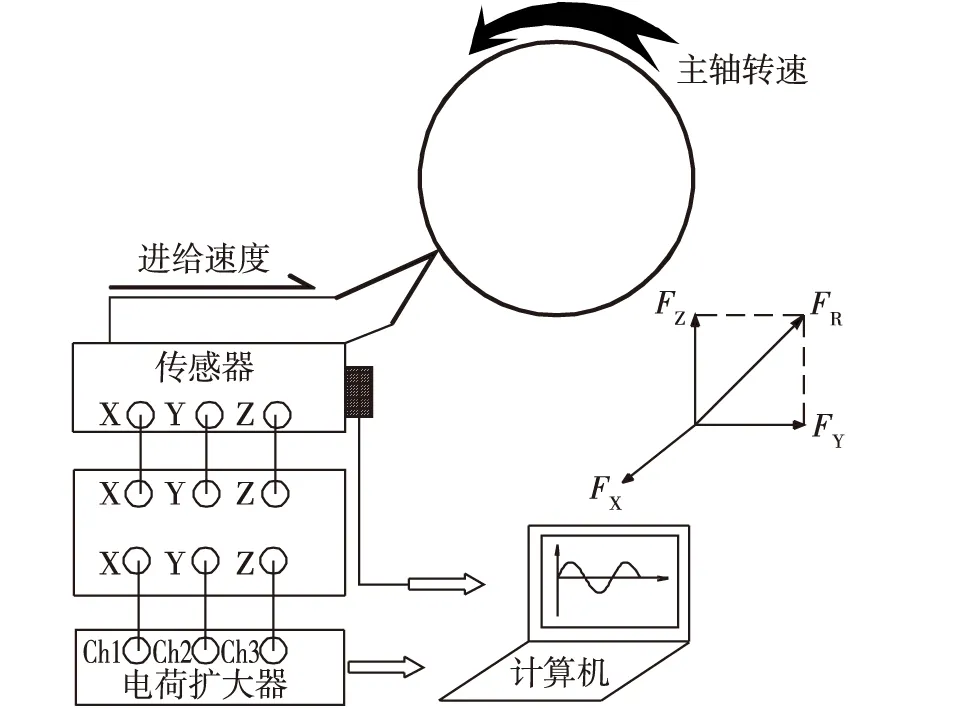

表1 陶瓷刀具的材料组成及机械性能

表2 试验材料

图1 陶瓷刀具的结构参数Fig. 1 Structure parameters of ceramic cutting tools

1.2 试验方案

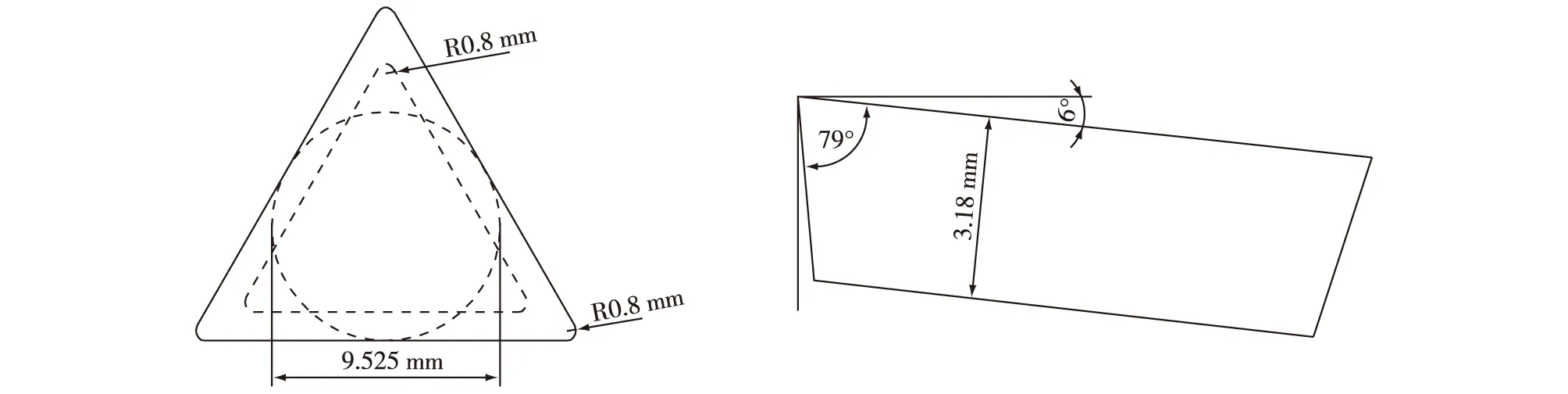

图2 试验示意图Fig. 2 Schematic diagram of the experiment

车削试验过程如图2所示。车削试验过程中,通过KISTLER-Type 5070测力仪进行实时动态切削力测量,切削力包括主轴轴向切削分力FX、平行于进给方向的切削分力FY、垂直于进给方向的切削分力FZ、切削合力FR。将测力仪直接固定安装在车床上,车刀装夹在测力仪上,通过测力仪、数据采集卡、电荷放大器以及计算机构成的切削力测量及数据采集系统,完成FX、FY和FZ的测量。其中,由于本试验采用主偏角为90°的车刀,轴向切削分力几乎为零,因此,本试验在研究陶瓷刀具车削性能过程中不考虑FX。试验中选用切削参数为:主轴转速400,900和1 400 r/min,进给速度0.1,0.2和0.3 mm/r。试验后,通过SEM和EDS(型号:Quanta 200)观察分析刀片磨损部位的形态组织,以研究Al2O3陶瓷刀具在不同切削参数情况下加工纤维板和胶合板的切削力特性及磨损机理。

2 结果与分析

2.1 陶瓷刀具切削力

在木材切削过程中,凡是与切削区木材变形、摩擦等有关的因素都影响切削力,包括切削厚度、木材材性、刀具结构、刀具磨损、相对于纤维的切削方向和切削速度等[12-16]。本试验主要研究主轴转速、进给量及加工材料对切削力的影响。

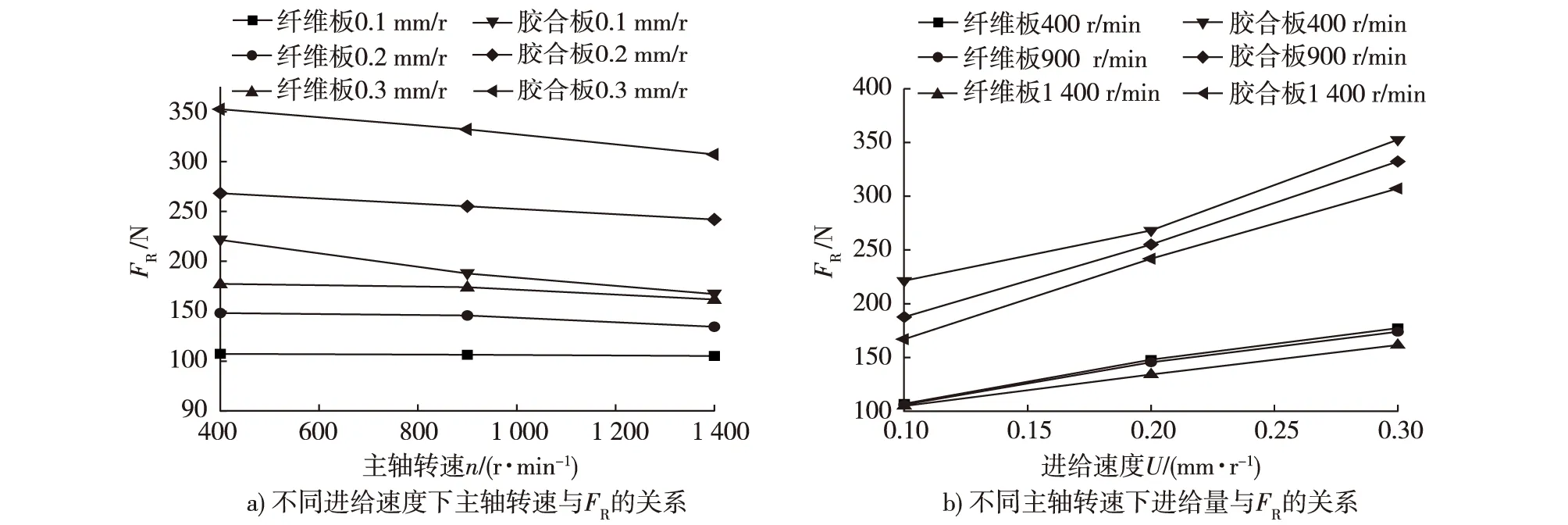

2.1.1 主轴转速对切削力的影响

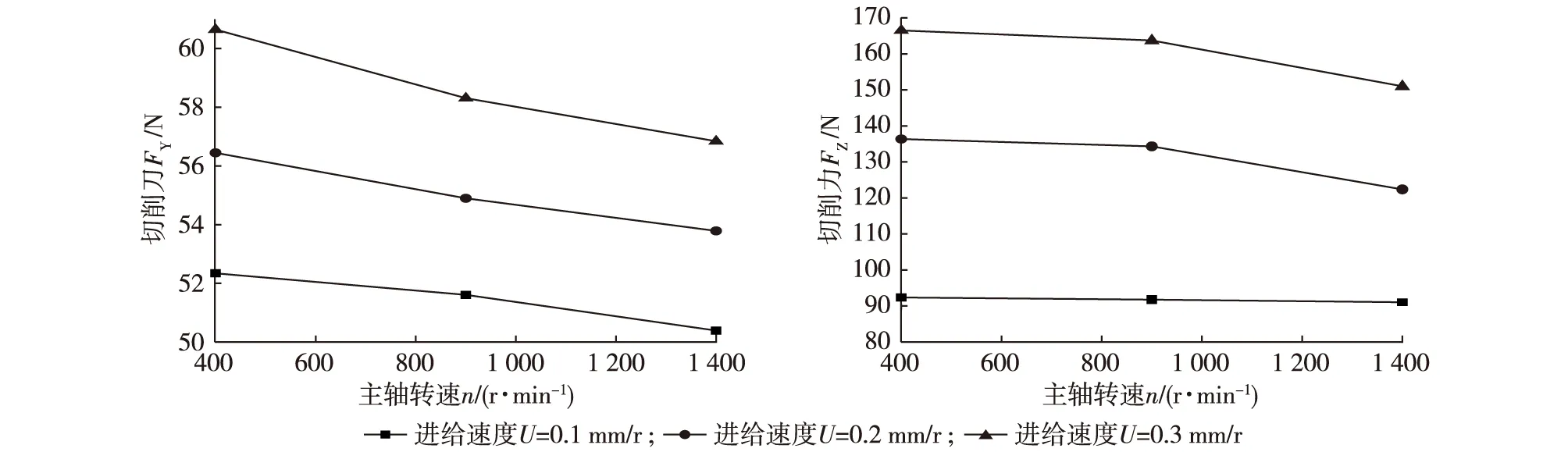

陶瓷刀具车削纤维板和胶合板的切削力Fy、Fz随主轴转速变化趋势见图3、图4。从图中可以看出:在其他影响因素不变的条件下,随着主轴转速的增加,切削力Fy、Fz都呈减小趋势。其主要原因在于:首先,随着主轴转速的增加,切削区域材料的剪切角大,切削变形系数降低,刀具与切屑间的摩擦减小,导致切削力减小;其次,由于切削速度的增加,开始形成木材积屑瘤,从而增大了车刀的实际前角,以至切削力减小;最后,随着主轴转速的增加,切削温度急速增大,使得刀面与工件之间的摩擦系数较小,从而导致切削力的减小。

图3 纤维板切削分力Fig. 3 The cutting forces on MDF

图4 胶合板切削分力Fig. 4 The cutting forces on plywood

2.1.2 进给速度对切削力的影响

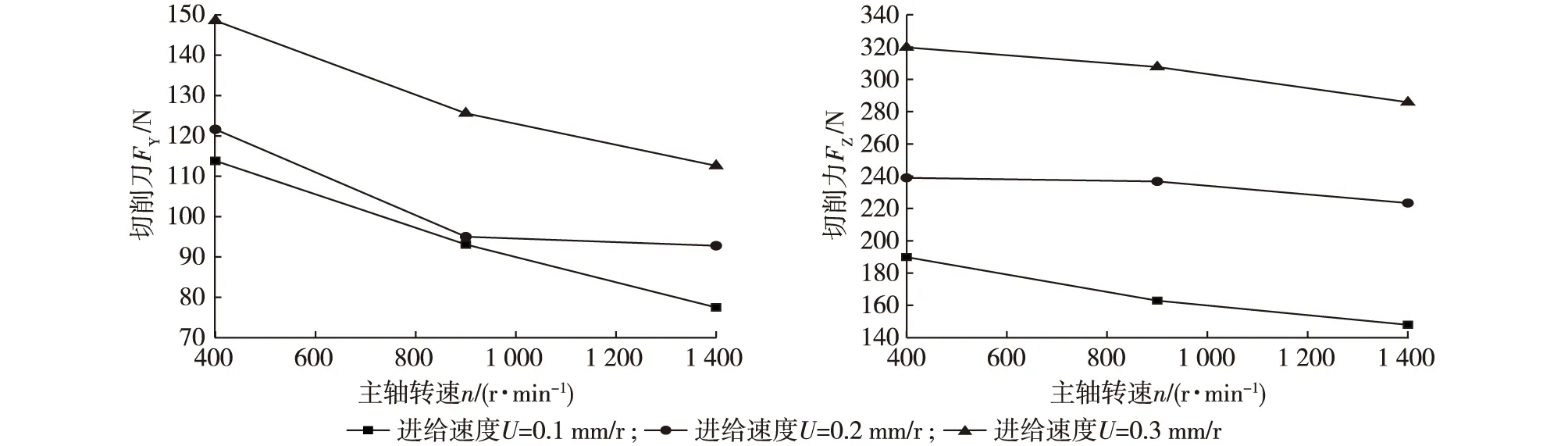

图5 纤维板切削分力Fig. 5 The cutting forces on MDF

陶瓷刀具车削纤维板和胶合板的切削力FY、FZ随着进给速度变化趋势见图5、图6。从图中可见,在其他影响因素不变的情况下,随着进给速度的增加,切削力FY、FZ都呈减小趋势。这是因为在车削过程中,随着进给速度的增加,每转加工量增加,即刀具每转从工件上切削下来的材料量变大,克服工件变形阻力增大,则刀具的负载增大,导致切削力FY、FZ皆增加。

2.1.3 不同工件对切削力的影响

图6 胶合板切削分力Fig. 6 The cutting forces on plywood

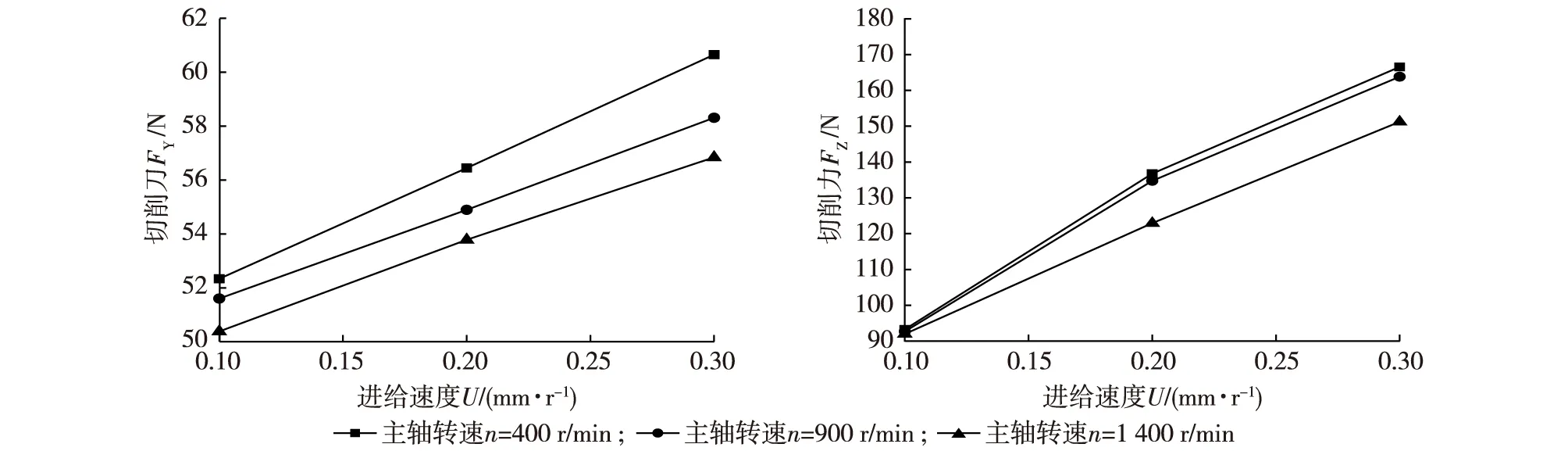

图7 纤维板和胶合板的切削合力FRFig. 7 FR cutting forces on MDF and plywood

在不同切削参数下加工纤维板和胶合板的切削合力FR的变化趋势见图7。由图中可以很明显地看到,在不同切削参数的条件下,胶合板的切削力皆比纤维板大。这是因为胶合板的硬度和静曲强度都高于纤维板,此外,由于纤维板由木质纤维施胶压制而成,而胶合板由单板经过施胶压制成。加工胶合板时,刀刃需要破坏板材的纤维以及板料之间的粘结力,这所需的切削力远高于切削纤维板,所以在不同切削参数条件下,胶合板的切削力皆大于纤维板。

2.2 陶瓷刀具磨损机理

木工刀具磨损非常复杂,是物理、化学、机械、热学等综合作用结果,当刀具磨损到一定程度后,对产品表面加工质量、机床作业还有刀具自身都有着不小的影响[12]。此处主要研究了在主轴转速900 r/min、进给速度0.2 mm/r切削参数条件下,加工材料对陶瓷刀具磨损的影响。

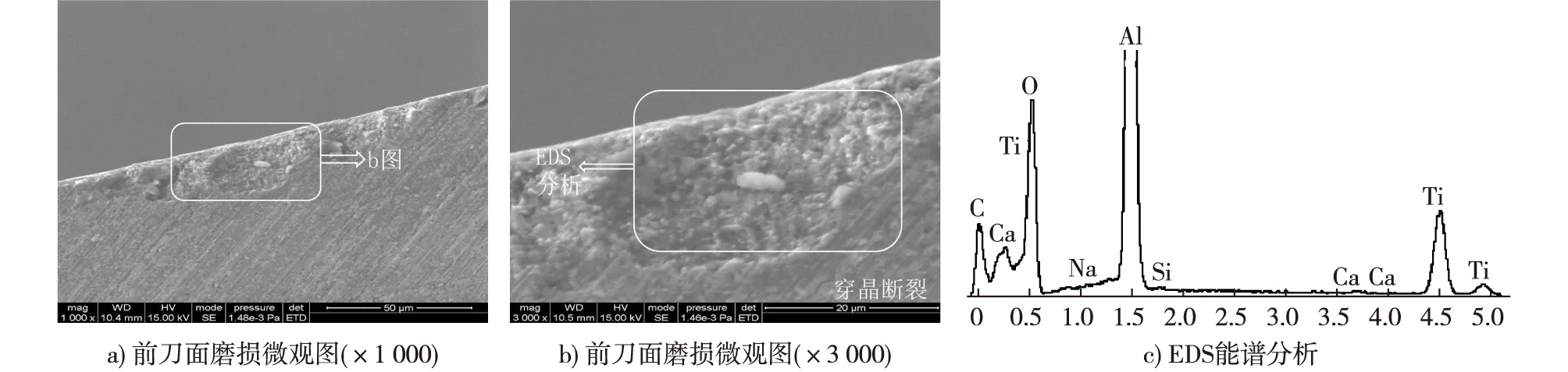

2.2.1 陶瓷刀具前刀面磨损

陶瓷刀具车削MDF前刀面磨损情况如图8所示。从刀具车削纤维板10 min后的前刀面形貌图(图8a)中可以清楚观察到,前刀面出现微崩刃现象。这是由于刀具的前刀面与切屑底面在连续切削的高温高压作用下发生激烈的挤压和摩擦,陶瓷刀具基本不具备塑性变形能力[17],在遇到纤维板中CaCO3、胶黏剂中填充剂等硬质点的冲击发生了微崩刃现象;其次,车削过程是一个连续切削过程,前刀面与切屑不断地产生强烈的挤压和摩擦,切削区域温度升高,在热应力的作用下产生微崩刃。从图8b可以看出刀片的断面显微结构,其断面晶粒大小均一,表面有显现的凹坑,说明其断裂方式主要是沿晶断裂。为了进一步分析刀具的磨损机理,对图8b区域进行EDS能谱分析,发现分析区域出现微量的Si、Ca和Na 3种元素(图8c),而这些元素刀片本身不具备,应该来源于纤维板中的CaCO3硬质点和胶黏剂,且氧化铝陶瓷材料属于离子键型,吸附能力较强[17 ],可以推断出在加工纤维板时发生粘结磨损。

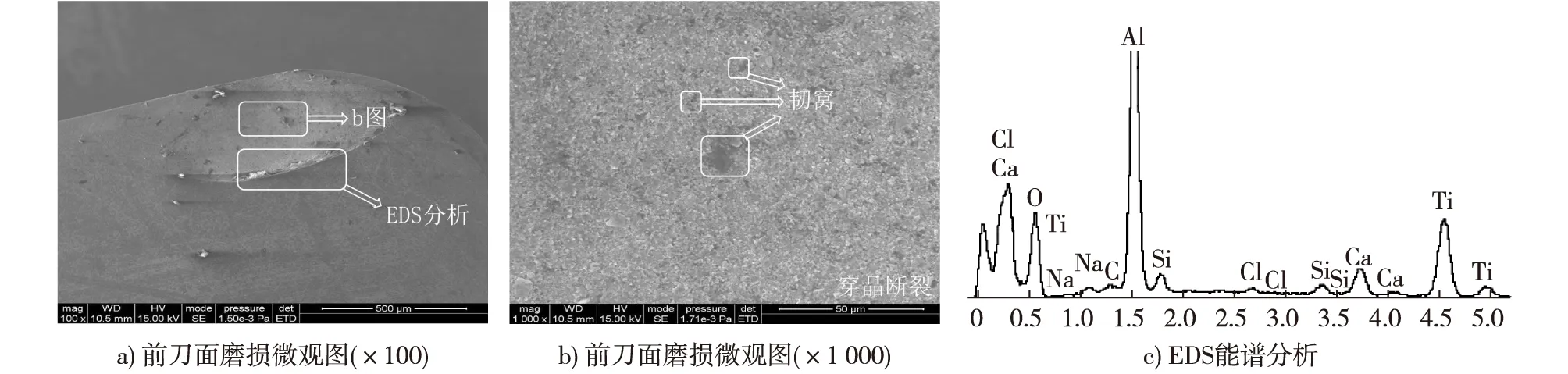

陶瓷刀具车削胶合板前刀面磨损情况见图9。从氧化铝陶瓷刀具是在车削胶合板10 min后的前刀面形貌图(图9a)中,可以观察到其前刀面出现崩刃现象。这主要是由于在胶合板中的CaCO3、胶黏剂中填充剂等硬质点等因素影响下,切削过程中系统振动产生的冲击力,导致刀刃出现崩刃现象;其次,胶合板相比纤维板,其材质不均匀,在切削过程中,切削力受到不均匀应力,使刀具内部产生拉应力,从而造成崩刃现象。从图9b 可以看出刀片的断裂表面比较平整,晶粒细小且均匀分布,并留出了部分韧窝,所以其主要的断裂方式是穿晶断裂。为了进一步分析刀具的磨损机理,并对图9a区域进行EDS能谱分析,发现分析区域出现Si、Ca、Na和Cl 4种元素(图9c),而这些元素刀片本身不具备,这源于胶合板中的CaCO3硬质点和胶黏剂,再加上氧化铝陶瓷材料属于离子键型,吸附能力较强[17],可以推断出在加工纤维板时出现了的粘结磨损。

图8 车削MDF前刀面磨损图Fig. 8 Rake wear in turning MDF

图9 车削胶合板前刀面磨损图Fig. 9 Figure of rake wear in turning plywood

图10 后刀面微观图Fig. 10 Microgram of flank face

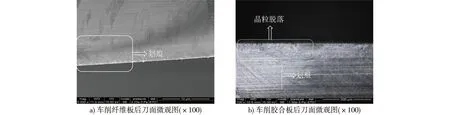

2.2.2 陶瓷刀具后刀面磨损

陶瓷刀具车削纤维板和胶合板10 min后的磨损形貌图见图10。从图10a车削纤维板可以看出,刀具出现了微崩刃,其后刀面上存在轻微密集的划痕。其主要原因是工件材料中CaCO3等硬质点犹如砂轮中的磨料,对刀具后刀面产生长时间交替的摩擦、刻划及碰撞;再者,由于木材的弹性模量较大,已加工表面回弹大,导致已加工表面与后刀面的接触压力更大,导致陶瓷后刀面出现密集的划痕,这属于典型的磨粒磨损。

从图10b切削胶合板后的磨损形貌图可以看出,其后刀面不仅出现了密集的划痕,还出现了晶粒脱落现象。其主要原因在于胶合板中CaCO3、胶黏剂颗粒等硬质点的挤压摩擦作用形成密集划痕;其次,胶合板的质地不均匀使得切削力无规律变化导致晶粒脱落和一定的磨粒磨损。

3 结 论

1)在其他影响因素不变的条件下,切削力FY、FZ随着主轴转速的增加而减小,切削力FY、FZ随着进给量的增加而增大。

2)在不同切削参数下,切削胶合板产生的切削合力FR皆高于切削纤维产生的切削合力。

3)陶瓷刀具切削纤维板产生的磨损明显低于切削胶合板产生的磨损。陶瓷刀具切削纤维板主要磨损形式是微崩刃和后刀面磨损,刀具的断裂方式主要是沿晶断裂,磨损机理是磨粒磨损和轻微的粘结磨损;而陶瓷刀具切削胶合板主要磨损形式是崩刃、晶粒脱落和后刀面磨损,刀具的断裂方式主要是穿晶断裂,磨损机理是磨粒磨损和粘结磨损。

[1]郭晓磊, 刘会楠, 曹平祥, 等. 陶瓷刀具材料与木质复合材料的摩擦特性分析[J].东北林业大学学报, 2012, 40(10):131-133. GUO X L, LIU H N, CAO P X, et al. Tribological properties of ceramic cutting tool materials and wood-based materials[J]. Journal of Northeast Forestry University, 2012, 40(10):131-133.

[2]SOMMER F, DAN T, KERN F, et al. Medium density fiberboard machining and wear behavior of injection-molded ceramic composite wood cutting tools[J]. International Journal of Applied Ceramic Technology, 2013, 12(1):147-156.

[3]郭景坤.关于陶瓷材料的脆性问题[J]. 复旦学报(自然科学版), 2003, 42(6):822-827. GUO J K. The brittleness problem of ceramic material[J]. Journal of Fudan University (Natural Science Edition), 2003, 42(6):822-827.

[4]黄康明, 李伟信, 饶平根, 等. 陶瓷增韧技术的研究进展[J].中国陶瓷, 2007, 43(11):6-9. HUANG K M, LI W X, RAO P G, et al. Development of ceramic toughening technology[J]. China Ceramics, 2007, 43(11):6-9.

[5]何柏林, 孙佳. 陶瓷基复合材料增韧技术的研究进展[J]. 粉末冶金工业, 2009, 19(4):48-53. HE B L, SUN J. Progress in ceramic matrix composite toughening technology[J]. Powder Metallurgy Industry, 2009, 19(4):48-53.

[6]饶久平. 木质复合材料的发展与展望[J]. 福建林学院学报, 2003, 23(3):284-287. RAO J P. Developing situation and prospects on wood-based composites[J]. Journal of Fujian College of Forestry, 2003, 23(3):284-287.

[7]许方荣.我国中密度纤维板生产现状、发展趋势与应用前景[J]. 林产工业, 2010, 37(4):3-5. XU F R. Production status, development tendency and application prospect of MDF in China[J]. China Forest Products Industry, 2010, 37(4):3-5.

[8]潘明珠, 周定国, 连海兰. 稻秸/木材密度纤维板的复合工艺及其性能[J].南京林业大学学报(自然科学版), 2006, 30(2):25-28. PAN M Z, ZHOU D G, LIAN H L. Manufacture of rice straw/wood based medium density fiberboard[J]. Journal of Nanjing Forestry University (Natural Sciences Edition), 2006, 30(2):25-28.

[9]郭晓磊,朱南峰,王洁,等. 切削速度和切削厚度对纤维板切削力和表面粗糙度的影响[J]. 林业工程学报, 2006, 1(4):114-117. GUO X L, ZHU N F, WANG J, et al. Effect of cutting speed and chip thickness on cutting force and surface roughness of fiberboard[J]. Journal of Forestry Engineering, 2016, 1(4):114-117.

[10]齐英杰, 徐杨, 马晓君. 胶合板工业发展现状与应用前景[J]. 木材加工机械,2016, 27(1):48-50. QI Y J, XU Y, MA X J. Application prospect and development present situation of industry of plywood[J]. Wood Processing Machinery,2016, 27(1):48-50.

[11]孙道棪, 孙福全, 王德明. 木材车削力特性研究[J].北京林业大学学报, 1990,12(4):95-101. SUN D Y, SUN F Q, WANG D M. A study of force characteristics in wood turning[J]. Journal of Beijing Forestry University, 1990, 12(4):95-101.

[12]曹平祥, 郭晓磊. 木材切削原理与刀具[M]. 北京:中国林业出版社, 2010.

[13]PALMQVIST J. Parallel and normal cutting forces in peripheral milling of wood[J]. Holz als Roh-und Werkst, 2003, 61: 409-415.

[14]GOLI G, FIORAVANTI M, MARCHAL R. Up-milling and down-milling wood with different grain orientations-the cutting forces behavior[J]. European Journal of Wood and Wood Products, 2010, 68(4):385-395.

[15]王平, 陈光伟, 佟晓平, 等. 木材力学性能和木材切削力与木材密度之间的关系[J]. 东北林业大学学报, 2002, 30(5):53-55. WANG P, CHEN G W, DONG X P, et al. Relationship between wood mechanics characters or wood cutting-force and wood density[J]. Journal of Northeast Forestry University, 2002, 30(5):53-55.

[16]张占宽, 彭晓瑞, 李伟光, 等. 切削参数对人造板切削力影响的研究[J].木材加工机械, 2011, 22(2):1-4. ZHANG Z K, PENG X R, LI W G, et al. Study of cutting parameters influencing on wood-based panels cutting force[J]. Wood Processing Machinery, 2011, 22(2):1-4.

[17]曹同坤, 王晓娜. 三种陶瓷刀具材料的摩擦磨损性能研究[J].润滑与密封, 2009, 34(5):31-33. CAO T K, WANG X N. Friction and wear behaviors of three ceramic tool materials[J]. Lubrication Engineering, 2009, 34(5):31-33.

Cutting performance of ceramic tool in turningwood-based composites

ZHU Zhaolong1, GUO Xiaolei1*, ZHAO Fei2, QIU Xuehai1, ZHENG Lin1,CAO Pingxiang1, ZHU Nanfeng1

(1.CollegeofMaterialsScienceandEngineering,NanjingForestryUniversity,Nanjing210037,China;2.Kyocera(China)TradingCo.,Ltd.ShanghaiBranch,Shanghai200070,China)

The cutting performance of a reinforced alumina-based ceramic cutting tool was investigated by turning medium density fiberboard (MDF) and plywood samples on a lathe. During the woodturning process, the dynamic cutting forces were measured by a Kistler dynamometer. The microstructure of the ceramic tool was observed by scanning electron microscopy (SEM), and the tool wear mechanism was analyzed by energy dispersive spectroscopy (EDS). After comparing the effects of cutting parameters and sample materials on the cutting forces, it was found that the cutting force parallel to the feed direction (FY) and the cutting force perpendicular to the feed direction (FZ) both decreased with the increase of spindle speed, but increased with the increase of feed rate. The resultant cutting force (FR) in turning plywood was higher than that in turning MDF. With the same cutting parameters, the tool wear in turning plywood was more significant than that in turning MDF. The main wear patterns were micro-chipping, chipping and flank wear, and the main wear mechanism was abrasive and adhesive wear.

ceramic cutting tools; MDF; plywood; cutting forces; tool wear

2016-06-17

2016-09-26

国家自然科学基金项目(31500480);江苏高校优势学科建设工程资助项目(PAPD)。

朱兆龙,男,博士生,研究方向为木材切削加工。通信作者:郭晓磊,男,博士,副教授。E-mail:youngleiguo@hotmail.com

TG711

A

2096-1359(2017)01-0119-06