基于RCSA的多轴加工系统动态特性评估与分析*

李 鑫,唐小卫,吴鹏飞,闫 蓉,李志栋,陈 亮

(1.华中科技大学 国家数控系统工程技术研究中心,武汉 430074;2.中航飞机股份有限公司 长沙起落架分公司,长沙 410200)

基于RCSA的多轴加工系统动态特性评估与分析*

李 鑫1,唐小卫1,吴鹏飞1,闫 蓉1,李志栋2,陈 亮2

(1.华中科技大学 国家数控系统工程技术研究中心,武汉 430074;2.中航飞机股份有限公司 长沙起落架分公司,长沙 410200)

为了对多轴加工系统在主轴不同位姿时的动态特性进行定量评价和分析,基于子结构响应耦合法(RCSA)建立了机床刀具端动态特性的预测模型,采用锤击实验和有限元相结合的方法来获取主轴不同位姿时的频响函数。并从频响函数中提取动态特性评价指标。利用该方法对WHLG120x35车铣复合加工中心的综合动态特性进行了评估与分析,指出了其加工的薄弱环节,并通过加工稳定性lobe图进行了验证。

多轴加工;动态特性;响应耦合;动刚度

0 引言

为了获取机床刀尖点的动态特性,传统的方法是通过锤击实验来获取其频响函数。一旦刀柄、刀具组合发生改变,需要重复实验来重新获得刀尖点的动态特性,该方法既繁琐也不经济。许多学者研究了响应耦合方法来预测刀尖点频响函数,以达到减少实验次数,提高测试效率的目的。

Schmitz和Movahhedy[1-2]等采用二元模型,将加工系统划分为两个子系统(刀具和机床),来预测刀尖点频响函数。为了预测刀柄发生变化时的刀尖点频响函数,Park和Schmitz等[3-4]将二元响应耦合模型发展为三元响应耦合模型。蔡飞飞等[5]在其基础上,采用若干个弹簧来模拟柔性结合部,并将遗传算法[6]引入柔性结合部参数的辨识中,提高了预测精度。Tang[7]等提出了一种简化的柔性结合部参数辨识方法,提高了预测的效率,更适用于工程应用。

为分析刀具位姿发生变化对机床刀具端的综合动态特性产生的影响,刘海涛等[8]提出了采用广义模态函数和广义刚度场函数来评估不同工作位置的机床动态特性。关锡友等[9]总结了一些表征主轴系统动态特性的参数,但是只作了理论的阐述。

本文考虑了机床刀具端位姿变化对刀尖点频响函数的影响,使用三元响应耦合模型预测刀尖点频响函数,从频响函数中提取综合动态特性评价指标,对不同刀具位姿时的机床动态特性做出定量的评价,并在WHLG120x35车铣复合加工中心进行了加工系统动态特性分析和稳定性分析,二者分析结果吻合,表明该方法可以有效避开加工系统的薄弱环节,对优选加工参数,提高加工效率有较好的指导意义。

1 基于RCSA方法的刀尖点频响预测

采用RCSA法,可以预测不同的刀柄、刀具组合的刀尖点动态特性。将实验和仿真的数据进行耦合,这样更换新的刀柄、刀具时,只需要用新的刀柄、 刀具的有限元模型来代替旧的刀柄、刀具模型,就可以得到新的刀柄、刀具组合的刀尖点动态特性。

本文采用三元RCSA子结构模型[5],将机床整体划分成机床主轴(带刀柄法兰)、部分刀柄(法兰以下部分)和刀具三个子结构,分别记为子结构A、B和C,如图1所示。

图1 主轴/刀柄/刀具模型的子结构划分

子结构A和B之间是刚性结合部连接,B和C之间是采用均布弹簧模拟的柔性结合部连接。为了预测不同刀柄-刀具配置的机床刀具端频响函数,需要得到机床子结构A的动态特性和子结构BC之间柔性结合部的弹簧参数。其中采用锤击实验和有限元相结合的方法获取机床子结构A的频响矩阵,采用实验、有限元和遗传算法辨识子结构BC之间柔性结合部的结合部参数。

在得到了机床子结构A的动态特性,和子结构B和C之间柔性结合部的弹簧参数之后,通过有限元建模分别获得子结构B和C的动态特性,通过RCSA的耦合计算,就可以得到机床整体的刀具端频响函数。

G11=R11-R12(R22+R33)-1R21

(1)

其中,Rij(i,j=1,2)是装配子结构B和C在两端自由状态下的频响矩阵;R33是子结构A在端点处的频响函数矩阵。

2 机床刀具端动态特性评价指标

为了对机床刀具端在不同位姿时的整体动态特性作出定量的分析和评价,在获取机床刀具端的频响函数之后,需要通过进一步的处理分析,从频响函数中提取界宽、过柔度、固有频率、动刚度、静刚度、动柔度动态特性评价指标。其中,界宽[10]是表征多轴加工系统动刚度较弱的频率区间的指标。随着激振频率的不同,机床系统的动刚度呈现出上下的波动变化,相对于刚度较好的频率区间,应更加关注刚度较差的频率区间,因为在这样的区间附近发生颤振的可能性更大。

操作者可以依据这些指标对主轴不同位姿时机床的动态特性有一个定量的认识,便于选择合适的加工工艺。

3 刀具端频响预测实验验证和分析

3.1 刀具端频响预测的实验验证

本文所用到的预测模型在华中科技大学机械学院先进制造与技术实验中心的WHLG120×35车铣复合加工中心上面进行验证,如图2所示。采用HSK-A100弹簧夹头刀柄,弹性模量E=210 GPa,泊松比υ=0.3,密度ρ=7860kg/m2。所用到的刀具是硬质合金刀具,弹性模量E=550 GPa,泊松比υ=0.22,密度ρ=14500kg/m2,刀具直径为φ12,长度为73mm,装夹长度是L=25 mm。实验中信号由M+P®VR3-100402采集,如图3所示。

图2 WHLG120×35车铣复合加工中心主轴频响测试

图3 M+P®VR3-100402信号采集系统

首先,将刀柄装在车铣复合加工中心上,对刀柄两点进行锤击实验,获取其原点和跨点频响函数;对刀柄进行有限元建模,将刀柄的动态特性从机床/刀柄整体中解耦,获得机床主轴的动态特性。接下来做悬挂实验对刀柄刀具柔性结合部参数进行辨识。将刀具装入刀柄,自由悬挂,对刀具悬伸部分进行两点的锤击实验;通过遗传算法,辨识得到柔性结合部的参数k和c。

下面将刀具更换成长度为102mm的刀具,其他条件不变;将刀柄、刀具安装在机床主轴上,对刀尖点进行锤击实验,得到机床刀具端频响函数的实验值;利用上面辨识获得的机床主轴的动态特性以及柔性结合部参数,通过RCSA计算得到机床刀具端频响函数的计算值。图4是计算值和实验值实部和虚部的对比,从图4可知,实验值与计算值偏差在5%之内,因此该模型可以准确的预测机床刀具端频响函数。

图4 机床刀尖点频响函数的实验值与计算值

3.2 车铣复合加工中心主轴多位姿时的刀具端动态特性分析

在实际机床加工时,机床主轴可摆动到不同的位姿,如图5所示。运用RCSA频响预测模型,可预测得到机床主轴处于不同位姿时机床刀具端的频响函数。

分别对不同位姿时候的机床主轴动态特性作一次辨识,实验现场如图6所示。刀柄、刀具结合部的参数已在3.1中辨识出;进而得到机床主轴处于不同位姿时机床刀具端的频响函数,从频响函数中可提取出评价指标参数。

图5 机床主轴可摆动到B轴不同位姿

图6 不同位姿刀尖点频响函数实验现场

图7 不同位姿的主轴频响函数

图8 不同位姿的刀尖点频响函数

从图7中可以看出,机床主轴在不同姿态时的动态特性变化显著,频响幅值波动达到87.65%。在图8中,预测得到不同位姿的刀尖点频响函数,从图中可以看出幅值的差别也较大,频响幅值波动达到74.63%。

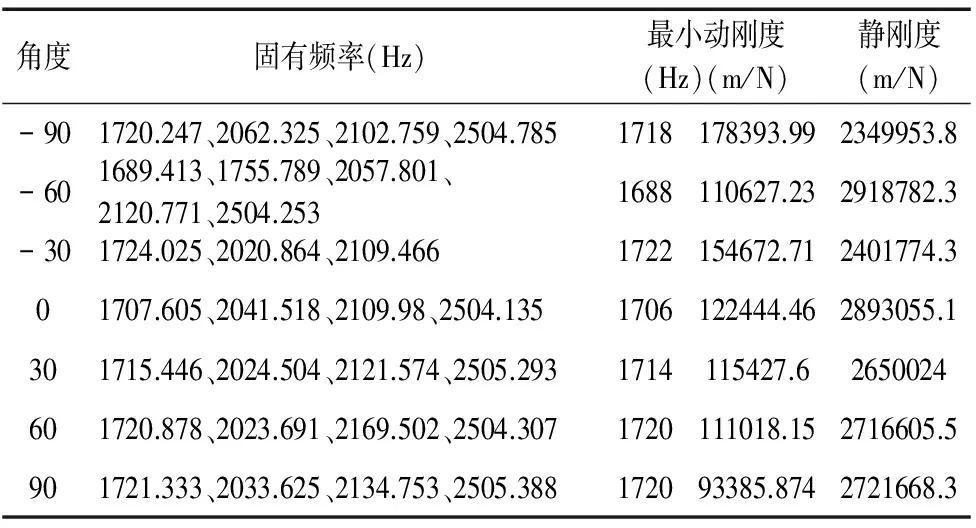

如表1所示,当机床主轴摆到不同的B轴角度时,刀尖点的静刚度差别不大;刀尖点的最小动刚度都发生在1700Hz附近,波动达到50%左右,主轴摆动到-90°时,最小动刚度的绝对值最大。

当机床主轴B轴摆角处于-90、-60、-30、30这几个位姿的时候,存在3个界宽和过柔度,而当机床主轴B轴摆角处于0、60、90这几个位姿的时候,只有2个界宽和过柔度。比如当机床主轴B轴摆角为-60°时,界宽(Hz)和相应的过柔度分别是[1350,1954]、89.78%,[1986,2092]、48.60%,[2098,2476]、59.02%,如图9所示。而当机床主轴B轴摆角为0°时,界宽(Hz)和相应的过柔度分别是[1269,1952]、89.13%,[1988,2067]、31.59%,如图10所示。在加工时,应避开这些频率段,避免工作频率出现在界宽附近。

图9 主轴B轴摆角为-60°时界宽和过柔度的计算

图10 主轴B轴摆角为0°时界宽和过柔度的计算

角度 固有频率(Hz)最小动刚度(Hz)(m/N)静刚度(m/N)-901720.247、2062.325、2102.759、2504.7851718178393.992349953.8-601689.413、1755.789、2057.801、2120.771、2504.2531688110627.232918782.3-301724.025、2020.864、2109.4661722154672.712401774.301707.605、2041.518、2109.98、2504.1351706122444.462893055.1301715.446、2024.504、2121.574、2505.2931714115427.62650024601720.878、2023.691、2169.502、2504.3071720111018.152716605.5901721.333、2033.625、2134.753、2505.388172093385.8742721668.3

3.3 车铣复合加工中心主轴多位姿时的刀具端稳定性分析

本小节采用频域法对车铣复合加工中心做稳定性分析。建立稳定性分析模型,计算得到上述7个位姿机床刀具端的稳定性叶瓣图,如图11所示。由图中可以看出,当主轴摆动到B轴-90°时,极限切深的最小值接近2mm,与其他6个位姿相比稳定性最好。当主轴摆动到B轴90°时,极限切深的最小值接近1mm,与其他6个位姿相比稳定性最差。

结果表明,机床的稳定性分析结果和动态特性分析结果相吻合,即在主轴摆动到B轴-90°时动态特性较好,宜选择较大切深,而在主轴摆动到B轴90°时动态特性较差,宜选择较小的切深,否则发生颤振的危险更大。

(a)主轴摆动到B轴-90° (b)主轴摆动到B轴-60°

(c)主轴摆动到B轴-30° (d)主轴摆动到B轴0°

(e)主轴摆动到B轴30° (f)主轴摆动到B轴60°

(g)主轴摆动到B轴90°图11 从-90°~90°7个位姿的机床刀具端稳定性叶瓣图

4 结论

本文建立了机床刀具端动态特性的预测模型,从刀具端频响函数提取动态特性评价指标,对机床刀具端在不同位姿时的整体动态特性作出定量的评价和分析。利用该方法在WHLG120×35车铣复合加工中心进行了刀具端动态特性评估与分析,指出了机床加工过程中的薄弱环节,并通过稳定性lobe图对该方法进行了验证。结果表明,通过对机床进行动态特性评估与分析,可以有效找出加工过程的薄弱环节,对工艺参数的合理选择和提高加工效率有较好的理论指导意义。

[1] T L Schmitz, R Donaldson. Predicting high-speed machining dynamics by a substructure analysis[J]. Annals of CIRP,2000,49(1): 303-308.

[2] M R Movahhedy,J M Gerami. Prediction of spindle dynamics in milling by sub-structure coupling[J].International Journal of Machine Tools and Manufacture,2006,46(3-4): 243-251.

[3] S S Park, Y Altintas, M Movahhedy. Receptance coupling for end mills[J].International Journal of Machine Tools and Manufacture,2003,43(9): 889-896.

[4] T L Schmitz, G S Duncan. Three-component receptance coupling substructure analysis for tool point dynamics prediction[J]. Journal of Manufacturing Science and Engineering, Transactions of the ASME, 2005, 127(4): 781-90.

[5] 闫蓉,蔡飞飞,彭芳瑜,等. 基于响应耦合方法的铣刀刀尖点频响函数预测[J]. 华中科技大学学报:自然科学版,2013,41(4): 1-5.

[6] 席裕庚, 柴天佑, 恽为民. 遗传算法综述[J]. 控制理论与应用, 1996,13(6):697-708.

[7] Tang X, Yan R, Peng F, et al. A Simplified Method to Identify the Equivalent Joint Parameters of Holder-Tool Interface[M].Intelligent Robotics and Applications,Springer International Publishing, 2015.

[8] 刘海涛, 赵万华. 基于广义加工空间概念的机床动态特性分析[J]. 机械工程学报, 2010,46(21): 54-60.

[9] 关锡友, 孙伟. 数控机床主轴系统动力学特性分析方法研究[J]. 组合机床与自动化加工技术,2010(4):1-5,12.

[10] 潘文斌. 正交车铣加工系统综合动刚度建模与加工稳定性分析[D].武汉:华中科技大学,2013.

(编辑 李秀敏)

The Evaluation and Analysis of the Multi-axis Machining System Dynamic Performance Based on the RCSA

LI xin1,TANG Xiao-wei1,WU Peng-fei1,YAN Rong1,LI Zhi-dong2,CHEN Liang2

(1.National Numerical Control System Engineering Research Center, Huazhong University of Science and Technology,Wuhan 430074,China;2.AVIC Landing Gear Changsha Division,Changsha 410200,China)

To quantitatively evaluate the dynamic performance of the whole machine tool at the tool tip in different machining position,the prediction model for predicting the dynamic performance of machine tool at the tool tip is established based on receptance coupling substructure analysis (RCSA) method,experimental and finite element methods are combined to acquire the machining system's general frequency response function(FRF),and the dynamic performance evaluation index is extracted from the FRF. Based on this method,a practical evaluation and analysis of the machining system dynamic performance is performed in the turn-milling machining center WHLG120x35 , the result reveal the weak link of the machining process,and the process stability diagram verify the result.

multi-axis machining;dynamic performance; receptance coupling; dynamic stiffness

1001-2265(2017)01-0119-04

10.13462/j.cnki.mmtamt.2017.01.033

2016-01-19;

2016-03-04

湖北省重大科技创新计划项目(2013AAA008)

李鑫(1992—),男,河南新乡人,华中科技大学硕士研究生,研究方向为车铣复合机床结构设计、超高强度钢车铣复合工艺设计,(E-mail)lix163@126.com。

TH162;TG506

A