数控加工中刀尖半径补偿的应用

伊洪彬

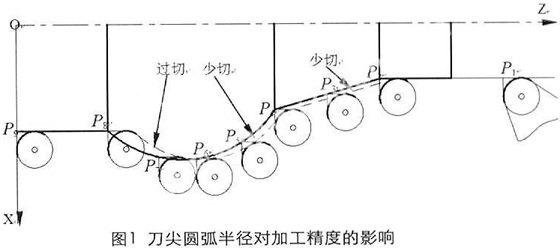

编制加工程序时,一般将刀尖看做一个点,然而在实际车削加工中,所使用的车刀无论刀尖如何锐利都不可能是绝对尖的,都存在一定的圆角。这个圆角一方面可以提高刀尖的强度,另一方面可以改善工件加工的表面粗糙度。由于刀尖圆角的存在,X向、Z向(图1)对刀所获得的刀尖位置是一个假想刀尖。当加工锥面或圆弧面时,实际切削点与理想刀尖点之间在X、Z轴方向都存在位置误差。理想刀尖点P编程的进给轨迹为实线P1~P9,圆弧刀尖实际切削轨迹为图1中虚线所示,有少切或过切现象,造成加工误差。在切削圆锥面时,刀尖实际切削点也始终是一个点,但这个切削点和理想刀尖点不是同一个点,因此切削圆锥面时,刀尖圆弧半径会使被加工表面产生等量的误差,影响圆锥面的尺寸精度。在切削圆弧面时,刀尖实际切削点是一个变化的点,它会使被加工表面的圆弧半径发生变化,并且影响圆弧面的轴向尺寸精度。因此,必须通过数控车床的刀尖半径补偿功能来补偿刀尖圆角带来的加工误差。

一、刀尖半径补偿指令

1.刀尖方位

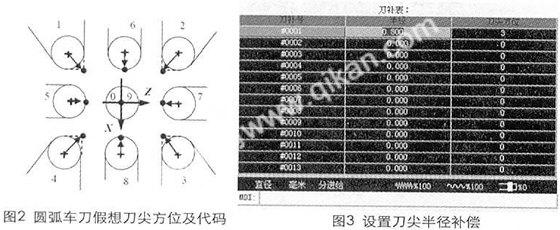

假想车刀刀尖P相对圆弧中心的方位与刀具移动方向有关,它直接影响圆弧车刀补偿计算结果。图2是圆弧车刀假想刀尖方位及代码。从图2可以看出,刀尖P的方位有八种,分别用数字代码1~8表示,同时规定,刀尖取圆弧中心位置时,代码为0或9,可以理解为没有圆弧补偿。

2.刀尖半径自动补偿

目前,绝大多数数控机床都具有刀具半径自动补偿功能,根据刀具运动方向以及刀具与工件的相对位置,半径补偿指令可分为刀具半径左补偿指令G41和刀具半径右补偿指令G42。判断方法是沿着刀具前进的方向看,刀具位于工件的左侧,补偿指令为G41,刀具位于工件的右侧,补偿指令为G42,取消刀具半径补偿指令为G40。

二、刀尖半径补偿在加工中的应用

在切削外圆及端面时,刀尖圆弧几乎不影响加工尺寸和形状,但在切削锥面和圆弧时,则会导致刀具的行走轨迹与编程轨迹不相吻合。因此,在工件的加工中,必须正确设置刀尖半径补偿。以华中世纪星数控车床为例,介绍刀尖半径补偿在加工中的应用。

1.数控车床刀尖圆弧半径补偿功能的设置

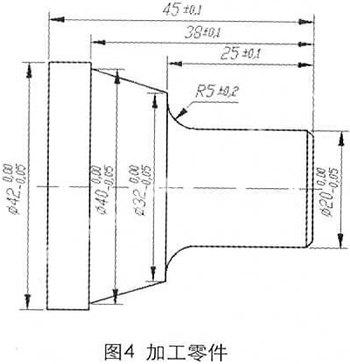

在主菜单下按软键F4 ,再按软键F2 ,弹出刀补表窗口,如图3所示。在相应的刀号位置填入相应刀具的刀尖圆弧半径和方位号。完成刀尖圆弧半径补偿设置后,在编程时就可以通过调用刀尖圆弧半径补偿指令来执行刀尖半径补偿功能。

2.刀尖圆弧半径补偿应用实例

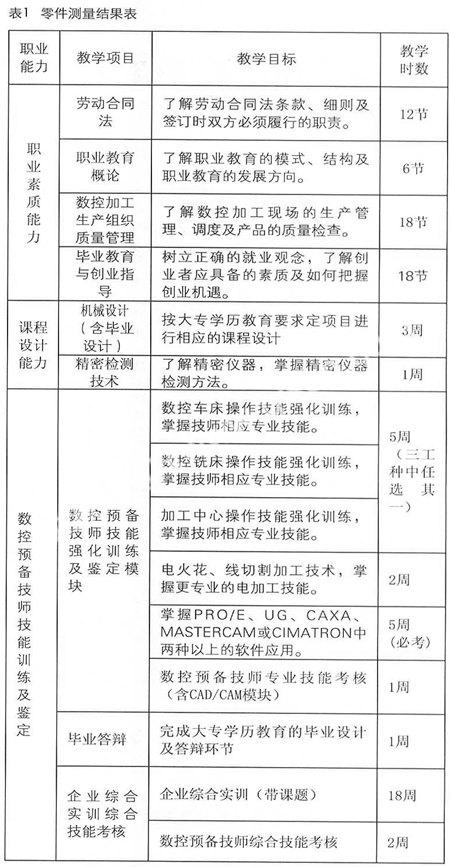

图4所示的零件,毛坯为Ø 45×60 mm。分别使用刀尖半径为0.8 mm和0.4 mm的车刀,刀尖方位为3,不采用刀尖半径补偿和采用刀尖半径补偿各加工一件。参考加工程序如下:

%2009

T0101

M03S1000

G95G00X100Z0

G01X-1.5F0.2

G00Z2

X46

G71U1.5R0.2P100Q120X0.5Z0F0.2

G42G00X20

N100G01X16

Z1

G01X20Z-1

Z-20

G02X30Z-25R5

G01X32

X40Z-38

X42

Z-45

N120X46

G40G00 X100

Z100

M30

四个零件的测量结果如表1所示。

测量结果表明:

(1)刀尖圆弧半径对外圆柱面和端面的加工影响甚小,可以忽略不计。但对于圆弧面和锥面加工的影响不能忽略,且随着刀尖半径的变化而变化。

(2)采用刀尖半径补偿之后,刀尖圆弧半径的大小对加工的影响也可以忽略不计。

刀尖半径补偿的作用在数控车削加工中,刀尖半径圆弧对加工有一定的影响,对于要求比较严格的零件,必须采用刀尖半径补偿来消除这种影响。并且,刀尖半径补偿功能的应用还可以简化程序,即按零件的轮廓尺寸编程,而不用考虑刀尖半径对加工的影响。在加工前,操作者测量实际的刀尖半径值,作为刀尖补偿参数输入数控系统,即使刀尖半径磨损带来加工尺寸变化,只要修改刀尖半径参数,仍然可以使用原程序,加工出合乎尺寸要求的零件。

(作者单位:河南省开封市高级技工学校)