气体辅助注射成型中溢料井对翘曲的影响

周大路

(华东交通大学工程训练中心,江西南昌330013)

加工与应用

气体辅助注射成型中溢料井对翘曲的影响

周大路

(华东交通大学工程训练中心,江西南昌330013)

采用数值模拟和正交实验方法对聚丙烯(PP)气体辅助注射成型(GAIM)制品的翘曲缺陷进行分析,分别研究了气体注射延迟时间、气体注射压力等工艺参数以及设计辅助溢料井结构影响因素之间的交互作用对GAIM制品翘曲变形缺陷的影响。结果表明,气体注射压力与溢料井结构的相互关系是影响翘曲程度的关键;选择合适的注射压力和设计辅助溢料井结构可以显著降低制品翘曲变形的程度。

气体辅助注射成型;溢料井;翘曲;工艺参数;正交试验

0 前言

GAIM的工艺是先将熔融塑料注入模具,然后向熔体内部或模具与塑件之间注入高压气体。气体被注入原料内部,形成中空部分,熔体被气流推向型腔尽头,形成中空塑件。GAIM具有低成本、翘曲变形小、可加工厚薄一体件、结构刚度高、设计自由度高等诸多优点[1]。周文伟等[2]基于GAIM过程的数值模拟,利用Taguchi试验方法设计了L18(37)试验矩阵,采用标准方差分析方法,分析了GAIM工艺参数对制品翘曲缺陷的影响。

关于GAIM的研究多是关于设备、原理、计算机辅助工程(CAE)设计等方面的内容,即使有针对GAIM相关工艺的介绍,主要也是从模具温度、熔体温度、注射时间、保压压力、注塑压力和注气时间、延迟时间等注塑参数方面进行研究,鲜有关于GAIM中溢料井结构设计对制品翘曲程度影响的报道。

本文基于数值模拟和正交试验法对GAIM中气体注射延迟时间与气体注射压力等工艺参数及增加辅助溢料井结构的交互作用对PP制品翘曲缺陷的影响进行了探讨,溢料井结构可大大改善PP制品翘曲变形,提高产品品质[3-5]。

1 工艺参数优化

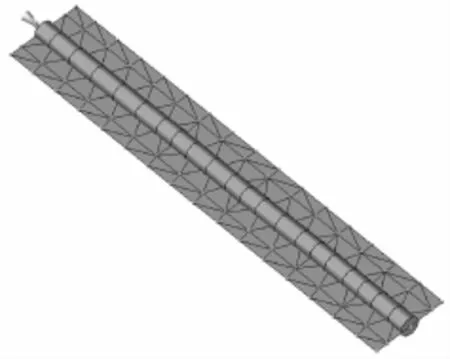

实验材料选择PP(Hostacom G3 N01),实验制品为一个T形棒,如图1所示。外形尺寸为300 mm× 30 mm×20 mm,模型中间作为气道。Moldflow软件在前处理模型时把气体入口做了简化。如图2所示。

图1 T形棒Fig.1 T shape stick

图2 浇口、进气口的设置方案Fig.2 Runner,air inlet establishment plan

GAIM过程中,在气体射流冲击区和气体均匀穿透区较容易形成“气指”缺陷。而“气指”是导致产品翘曲的直接原因。影响“气指”缺陷有4个可控的工艺参数:气体注射延迟时间、气体注射压力、熔体温度以及熔体预注射量。本文只对气体注射延迟时间、气体注射压力两方面工艺参数进行探讨分析。

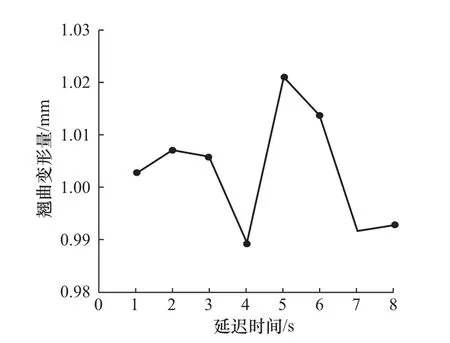

1.1 延迟时间

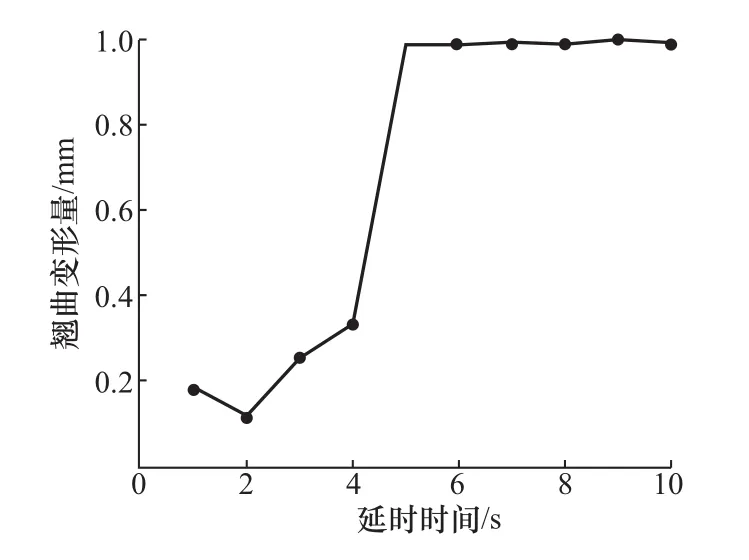

首先,设定延迟时间以1 s为单位顺序展开,根据模拟结果得到变形量和延迟时间的关系曲线如图3所示。可以看出,PP制品的翘曲变形量呈上下震荡关系,当延迟时间超过4 s时,产品翘曲变形量增大。分析可能是由于随着延迟时间的延迟,靠近模腔内壁表面的PP熔体更能冷却固化,固体层厚度增加,从而横向充填阻力变大,气体遵循阻力最小原则沿气道中央纵向延伸,使气道的长度加深,直径变细,气泡穿过制品气道之外的薄壁区域形成“气指”缺陷的程度减小。当延迟时间少于4 s时,PP制品的熔状态使制品外形还不确定。当延迟时间等于4 s时,PP制品的翘曲变形最小,与最大翘曲变形量相比降低了3.14%。

图3 延迟时间对制品翘曲变形量的影响Fig.3 Influences of delay time on warpage deformation

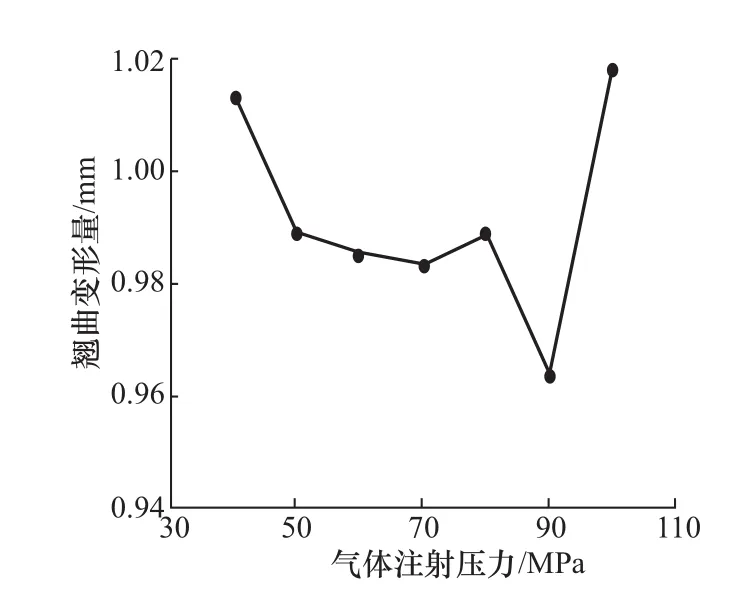

1.2 气体注射压力

由图4可知,当气体注射压力大于90 MPa时,PP制品的翘曲变形量会陡然增大;当气体注射压力小于90 MPa时,翘曲量依然会增大。当气体注射压力等于90 MPa时制品的翘曲变形量最小,较最大翘曲变形量降低了5.39%[6]。

图4 气体注射压力对制品翘曲变形量的影响Fig.4 Influences of pressure on warpage deformation

分析可知,在气体注入初期,由于熔体黏度较低,气体所受到的阻力较小,很容易使气体射流冲击区及气体射流缓冲区扩大,在气体注入口附近形成“气指”缺陷。在气体保压阶段,气体压力过大会使气体继续穿透熔体,形成气体二次穿透区,同时“气指”的程度也会继续扩大。因此,90 MPa是介于气体注入初期和保压阶段初期的一段压力值。

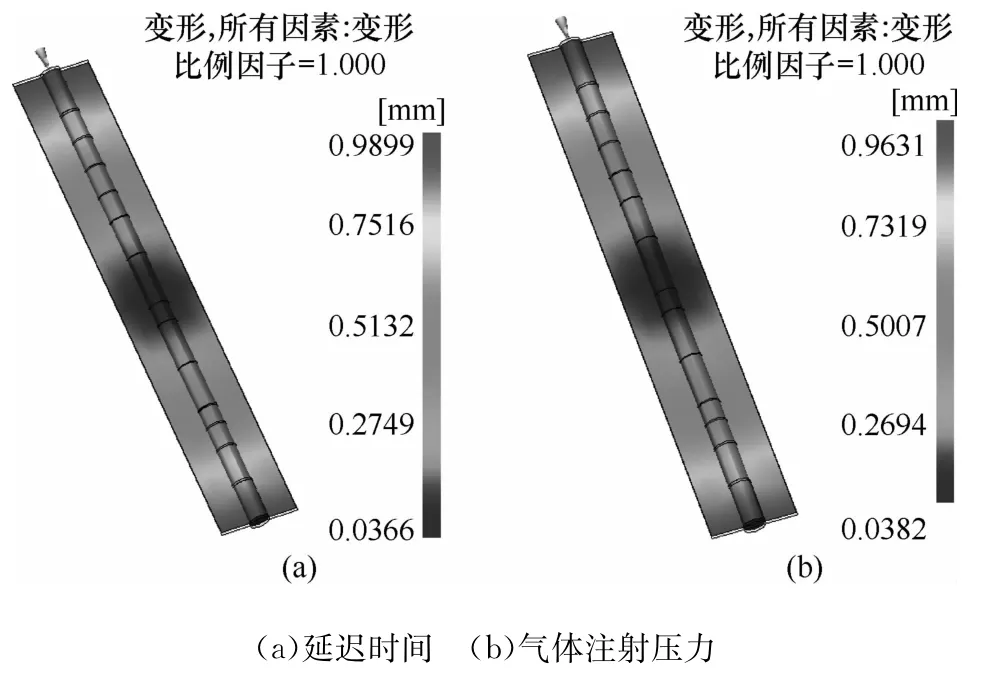

利用以上参数设定的正交设计实验方法,可以很快地得到优化工艺参数,用于实践操作。翘曲变形量最低的工艺参数为:延迟时间为4 s、气体注射压力为90 MPa,其优化后制品的翘曲变形量Moldflow模拟结果如图5所示。如果需要得到翘曲变形量极低的制件时,仅通过优化GAIM过程中的工艺参数显然无法达到要求。

图5 GAIM中延迟时间和气体注射压力优化后的制品翘曲变形量Fig.5 Warpage deformation variation in GAIM after delay time and barometric pressure optimization

2 溢料井结构设计

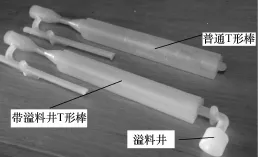

图6所示为设有溢料井结构的T形棒制品照片。可以看出,在最后填充处设置溢料井,可促进气体穿透,增加气道掏空率,消除熔接痕,稳定塑件品质。而在型腔和溢料井之间加设阀浇口,可确保最后填充发生在溢料井内[2]。利用该特征,必需在工艺参数设置模板上设置其参数,在有限元网格分析中相关的阀浇口的开关时间也必需指定。所以,在设置溢料井结构之前,要进行必要的工艺参数设定。

图6 带溢料井的T形棒制品Fig.6 T shape stick with belt flash well

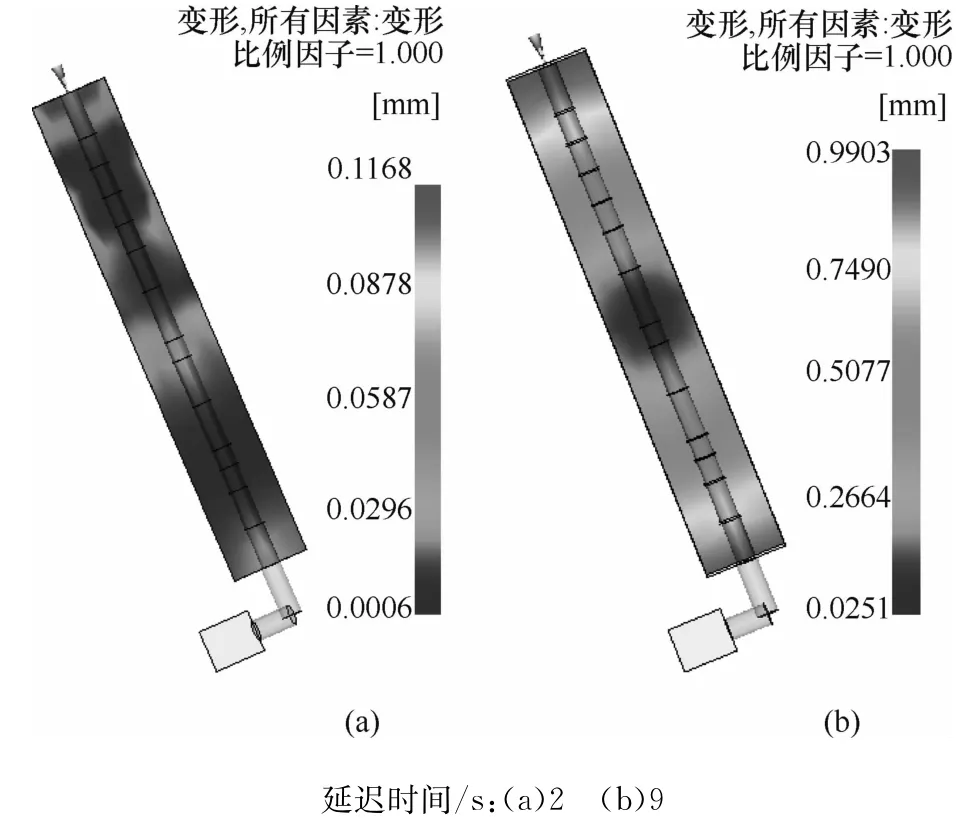

如图7所示为增加溢料井结构设计的制品翘曲变形量Moldflow模拟结果图。溢料井可连接在气道的末端,以便获得理想的气体穿透效果。在材料注射阶段,材料填充型腔的其他区域,而到溢料井的通道是关闭的,在材料注射结束后,可设定一个延迟时间,让材料松弛、薄壁区域材料固化。在注气之前必须立即打开溢料井,创建多余的一部分体积,与被注入的气体代替的材料相当。当制件被顶出型腔后,溢料井如不需要可修剪掉。设计溢料井结构的优点可减少材料和气体充填时动力学方面的复杂性问题,同时,还提供了另一个控制气体穿透的方法。但该设计也存在两方面缺点:一是需要进行二次修剪工作;二是要增加额外的用料来填充溢料井[7]。

图7 不同延迟时间条件下带溢料井结构的制品翘曲变形量变化Fig.7 Warpage deformation variation with belt flash well at different delay time

将T形棒制件的溢料井布置在气道的末端,选择气体压力控制,延迟时间为1~10 s、气体注射时间为10 s、气体注射压力为90 MPa。再次进行正交试验分析,结果如图8所示。可以看出,当延迟时间为2 s,制品的翘曲变形量为0.1168 mm,达到最小值;当延迟时间为9 s时,制品的翘曲变形量达到最大值0.9903 mm,比最低值高出了88.2%。

图8 溢料井结构对制品翘曲变形量的影响Fig.8 Influence of flash well on warpage deformation

3 结论

(1)普通T形棒制品在气体辅助注射成型过程中气体注射压力与延迟时间之间的交互作用对翘曲变形量有影响,但效果不明显;

(2)溢料井结构设计能显著降低制品翘曲变形量,且正交实验结果与模拟结果基本吻合。

[1]陈艳霞,陈如香,吴盛金.Moldflow2012完全自学与速查手册[M].北京:电子工业出版社,2010:367.

[2]周伟文,黄汉雄.工艺参数对气辅注射制品翘曲的影响[J].模具工业,2009,35(12):38-41.Zhou Weiwen,Huang Hanxiong.Effects of Process Parameters on the Warpage of Gas Assisted Injection Molded Part[J].Die&Mould Industry,2009,35(12):38-41.

[3]周大路.气辅成型中成型工艺对制品翘曲的影响[J].塑料工业,2014,(10):65-67.Zhou Dalu.Effect of Molding Process on the Warpage of Product in the Gas Assistance Formation[J].China Plastics Industry,2014,(10):65-67.

[4]陈 旭,申长雨.气体辅助注射成型冲模流动CAE技术[J].工程塑料应用,1999,27(2):8-11.Chen Xü,Shen Changyu.The Gas Assistance Injection Formation Dies Flows the CAE Technology[J].Engineering Plastics Application,1999,27(2):8-11.

[5]Chien R D,Chen S C,Lin M C,et al.Effect of Channel Design on the Molding Window of Gas-assisted Injectionmolded Polystyrene Parts[J].Journal of Applied Polymer Science,2003,90:2979-2986.

[6]Shen C Y,Ming Z.An Improved Algorithm for the Simulation of Injection-molding Filling Process[J].Journal of Reinforced Plastic and Composites,2005,24(7):691-698.

[7]郭建民,申开智.气体辅助注射成型制品常见缺陷及其改进措施[J].现代塑料加工应用,2001,13(5):22-24.Guo Jianmin,Shen Kaizhi.Gas Assistance Injection Formation Product Common Flaw and Improvement Measure[J].Modern Plastics Pocessing and Application,2001,13(5):22-24.

Influence of Flash Well on Warp in Gas-assisted Injection Molding Process

ZHOU Dalu

(Engineering Training Center,East China Jiaotong University,Nanchang 330013,China)

The warp defects of a gas-assisted injection-molded polypropylene(PP)part were analyzed by numerical simulation and orthogonal experimental method.The effects of gas-delay time,gas pressure and the structure of flash well on the warp defects were investigated.The results indicated that the relationship between the gas-injection pressure and the structure of flash well played a key role in determining the degree of warps for the PP part.A rational structure of flash well along with a certain gas-injection pressure could reduce the degree of warps significantly.

gas-assisted injection molding;flash well;warp;process parameter;orthogonal experiment

TQ320.66

B

1001-9278(2017)01-0066-04

10.19491/j.issn.1001-9278.2017.01.012

2016-06-29

联系人,zdl54@126.com