基于Moldflow的竖梁基座气体辅助注射成型工艺优化

王小新,曹永宁

(青岛科技大学高分子科学与工程学院,山东青岛266042)

基于Moldflow的竖梁基座气体辅助注射成型工艺优化

王小新,曹永宁

(青岛科技大学高分子科学与工程学院,山东青岛266042)

通过Moldflow软件对家电产品零件竖梁基座进行了气体辅助注射成型(GAIM)过程模拟仿真,并对比了不同工艺参数方案,优化得出了较好的气道布局和气体穿透效果,能够有效避免表面缩痕等产品缺陷,可以为模具设计及GAIM提供指导。

Moldflow;气体辅助注射成型;工艺参数;缩痕

0 前言

注射成型计算机辅助工程(CAE)是以计算机料流分析软件为工具,通过对注塑过程仿真模拟,进而对模具设计和注射成型进行优化和改进的技术。CAE技术在提高生产效率、降低生产成本和提升产品品质等方面都发挥了重要作用[1-4]。

GAIM技术是一项新兴的注射成型技术,其原理是利用高压气体在塑件内部产生中空截面,利用气体保压代替塑料注射保压,完成注射成型过程。与普通注射成型工艺相比,气体辅助注射成型有很多优点[5-7]:

(1)消除塑件表面缩痕,提高表面品质;

(2)加气道增厚处可增加制件的强度和尺寸稳定性,并降低制品内应力,减少翘曲变形;

(3)节约原材料;

(4)简化产品和模具设计,降低模具加工难度;

(5)可以降低型腔压力,从而降低锁模力;

(6)冷却速度加快,生产周期缩短,生产效率提高。

GAIM虽然有很多优点,但是想得到好的气辅效果,需要反复地调试气辅工艺参数,反复地试模。这样,生产效率会大大降低,而且GAIM产品的品质不能得到保证。要解决这些问题,需要通过成熟的注塑CAE技术来模拟GAIM过程,预测成型过程中可能出现的问题,最终得到最佳的GAIM工艺方案[8]。

1 竖梁基座产品特点及成型方案

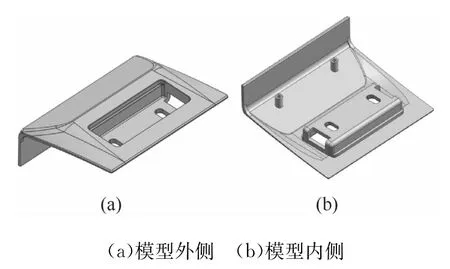

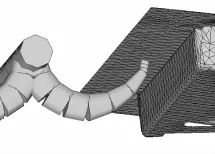

家电产品零件竖梁基座是用在家电产品上起支撑和固定作用的,要求有一定的强度和较高的外观品质。其外形尺寸为75 mm×65 mm×27 mm。制品整体厚度为2 mm,内侧边缘处略微减薄。图1为产品的三维模型图。

图1 竖梁基座产品三维模型Fig.1 3D model of the vertical beam base part

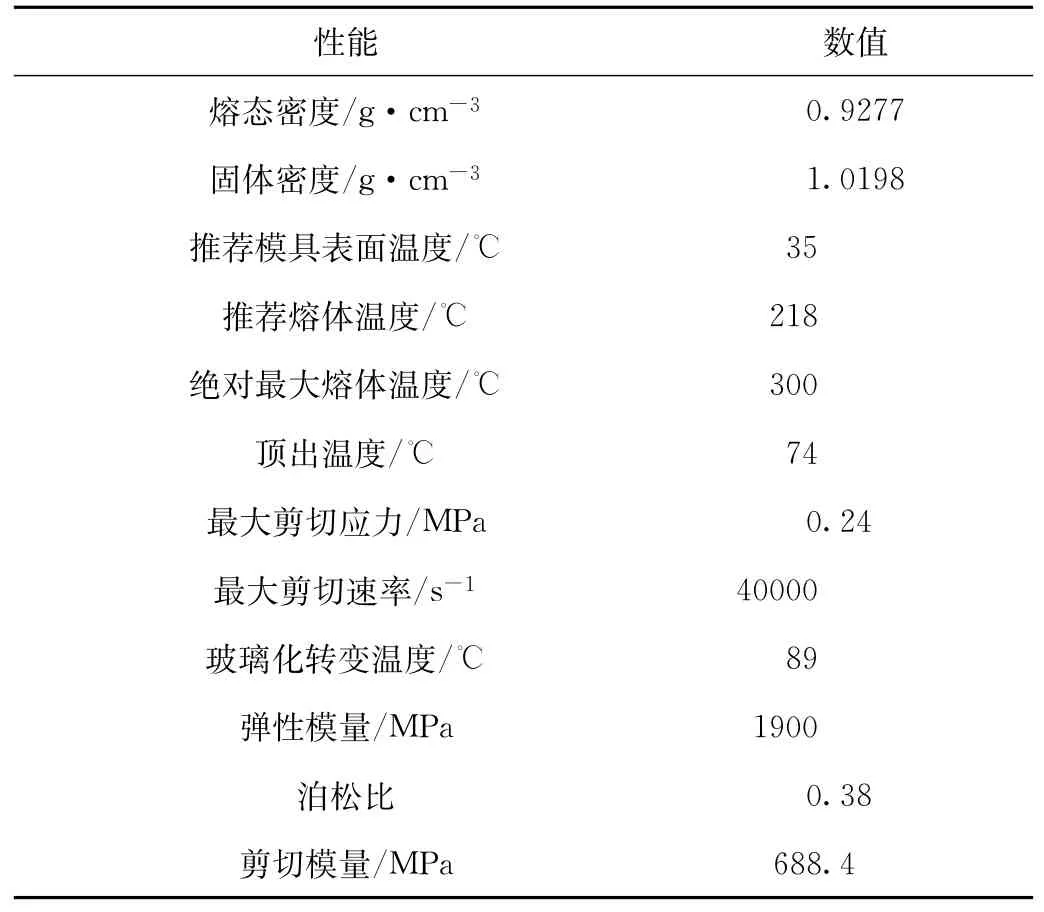

该产品材料为高抗冲聚苯乙烯(PS-HI),牌号为Polyrex PG-79,中国台湾美奇公司,详细物料参数见表1。

表1 Polyrex PG-79的物料参数Tab.1 Parameters of Polyrex PG-79

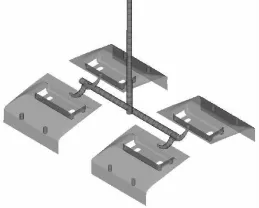

由于产品为大批量生产,因此设计的模具为1模4腔的多腔模具。模具的型腔排布方式和浇注系统设计如图2所示。

图2 型腔排布方式和浇注系统设计Fig.2 Cavity configuration and gating system

考虑到该产品对外观有较高的要求,拟采用弯钩浇口,浇口进浇点潜入分型面下方,在动定模分型或制件被顶出时,流道和制件被自动切断,故材料要具有一定的韧性,模具的分型或推出必须有足够的力量。弯钩浇口为圆弧形的弯曲的潜伏浇口,可以在扁平塑件的内侧进料。本文采用直径为1.5 mm的为弯钩浇口,如图3所示。

图3 弯钩浇口Fig.3 Gating of the hook

2 气道布局及气体辅助方案设计

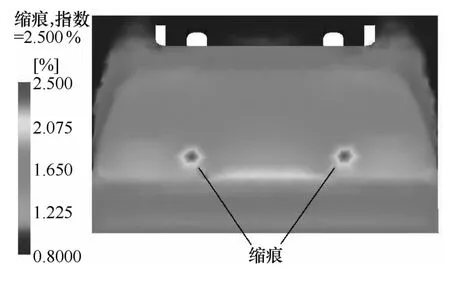

采用普通注射成型对竖梁基座进行CAE分析,发现由于产品螺钉柱部分较厚,在其背侧表面会产生明显的缩痕,严重地影响了制品的表面品质。所以,为了避免缩痕,在产品2个面拐角接近螺钉柱的地方设置气道,采用GAIM。如图4为Moldflow软件中显示的采用普通注射成型,螺钉柱背侧的缩痕指数效果图。

图4 缩痕指数效果图Fig.4 Sink marks index

可以看出,接近螺钉柱的表面的缩痕指数达到2.5%,明显高于表面其他区域,极易在制件表面形成缩痕。所以,有必要采用GAIM消除缩痕缺陷。

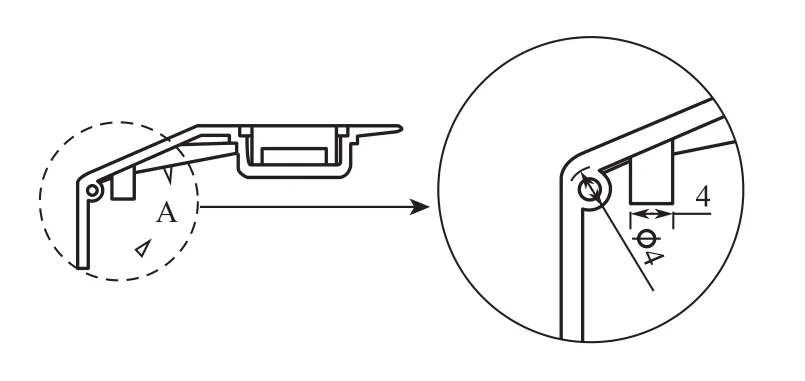

本文将气道设置在产品2个面拐角处,且气道两端截面逐渐变小。Moldflow中的气道采用柱体单元划分,但实际中的气道截面形状往往不是圆形,需要计算等效直径和形状因子来进行校核。等效直径是利用实际气道截面与柱体气道截面积相同来得出的,而形状因子是实际气道截面周长与柱体气道截面周长之比。经计算,得出该产品气道的等效直径为4 mm,形状因子为0.8。图5、6分别为气道布局和截面样式图。

图5 气道布局Fig.5 Airway layout

图6 气道截面样式Fig.6 Section of the airway

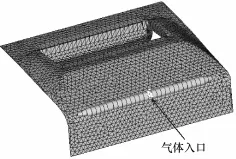

气体入口是将压缩气体注入到模具型腔中的位置。选择气体入口的位置时应确保气体可以停留在气体通道中,并且确保压力最低的区域靠近气道的末端。本文将进气口位置设置在气道的中间,如图7所示。

图7 气体入口Fig.7 Gas inlet

工艺方面,影响气辅成型产品品质的主要工艺参数有熔料充填百分比、气体压力和延迟时间等,尤其是熔料充填百分比和气体压力,对气体穿透效果有着决定性影响。

本次分析采用压力控制,气针进气,将气体压力生成压力曲线进行气体注射。为保证气体壁的厚度,防止薄壁穿透现象,拟定2 s的熔体充填时间和1 s的延迟时间。针对熔体充填体积百分比和气体压力这2个气辅注射成型的关键工艺参数,设定了4种不同的保压方案进行分析:

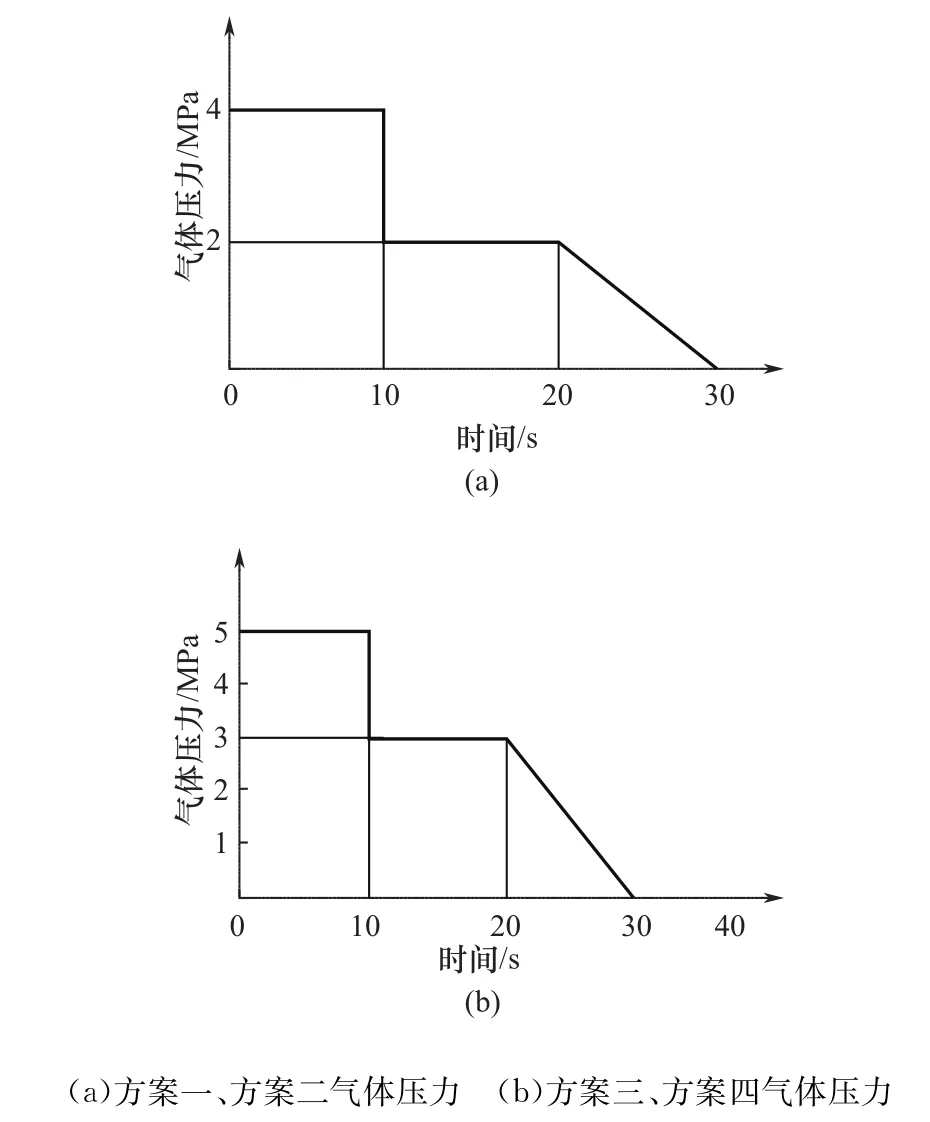

方案一:熔体充填体积百分比为99.5%;方案二:熔体充填体积百分比为99%。方案一、二的气体压力曲线如图8(a)所示。

方案三:熔体充填体积百分比为99.5%;方案四:熔体充填体积百分比为99%。方案三、四的气体压力曲线如图8(b)所示。

图8 4种方案的气体压力Fig.8 Gas pressure for four plans

3 气体穿透效果分析

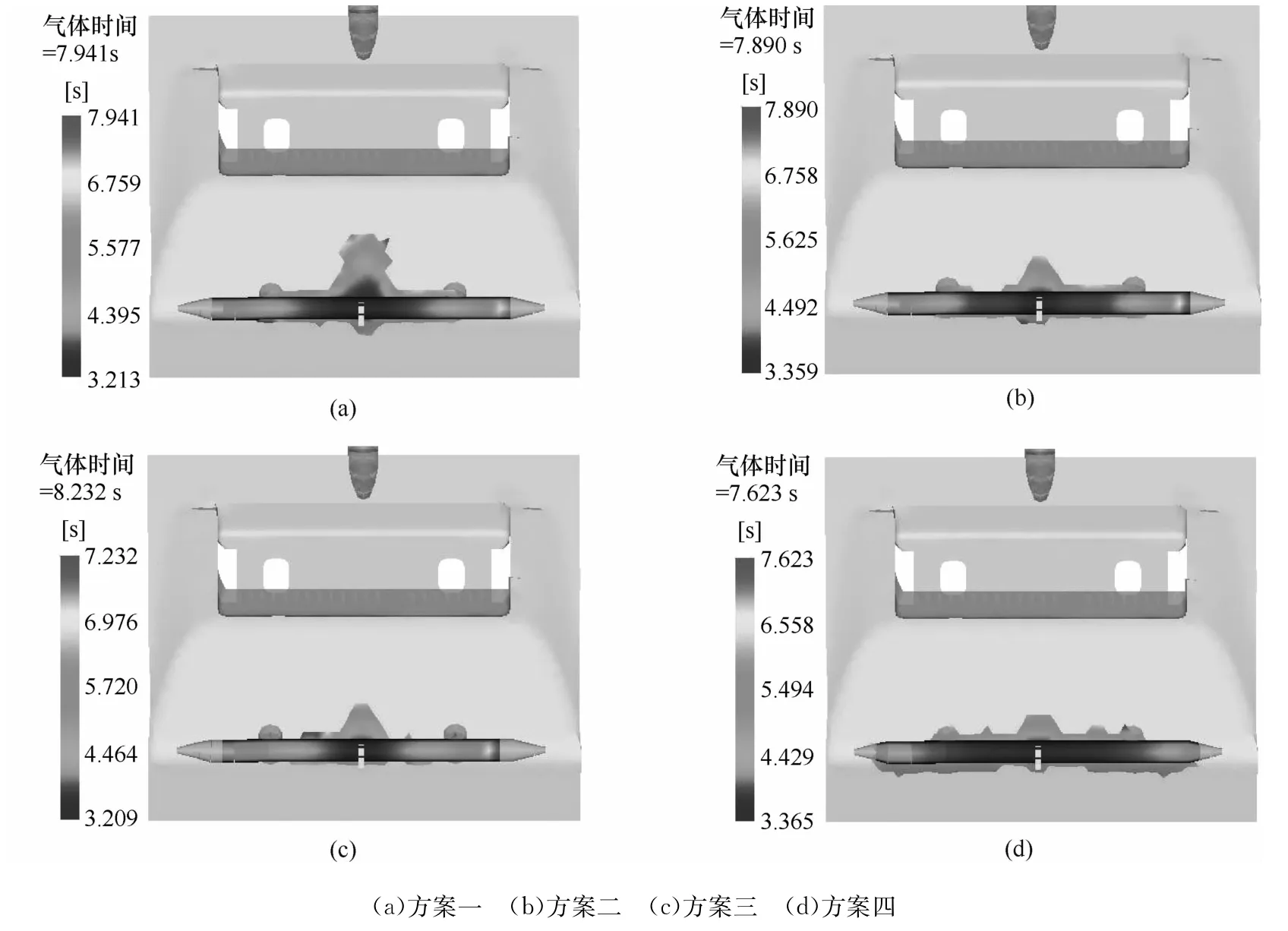

气体时间结果表示气体达到塑件各部位的时间,用于检查压缩气体是如何填充塑件和气体渗透到的区域。若发现有大量气体渗透到不需要的塑件区域或气体渗透过快,则需要调整气辅工艺参数来改善。图9为4种方案的气体穿透模拟分析结果。

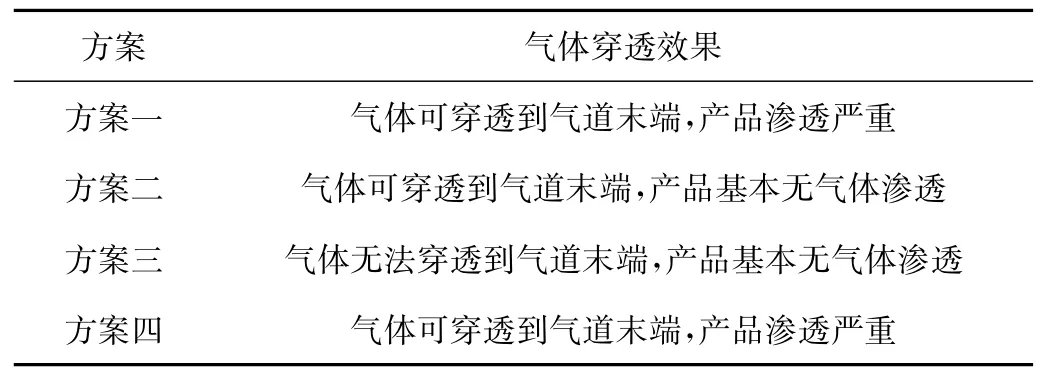

表2给出了气辅分析气体穿透效果比较。可以看出,方案二中气体能够有效穿透到整个气道,且渗透到产品薄壁内的气体较少,气体穿透效果较好,能够有效解决螺钉柱部位的表面缩痕问题。

图9 4种方案的气体穿透效果图Fig.9 Gas penetration for four plans

表2 气辅分析气体穿透效果比较Tab.2 Comparison of the gas penetration effect of various solutions

为了进一步确认方案二的气辅成型效果,对方案二进行了气道树脂厚度分析。图10为方案二树脂表层厚度结果图,由图可知,气道没有出现树脂层厚度过大或树脂层厚度过小现象,满足气道截面尺寸要求。

图10 树脂表层厚度结果Fig.10 Thickness of the surface of resin

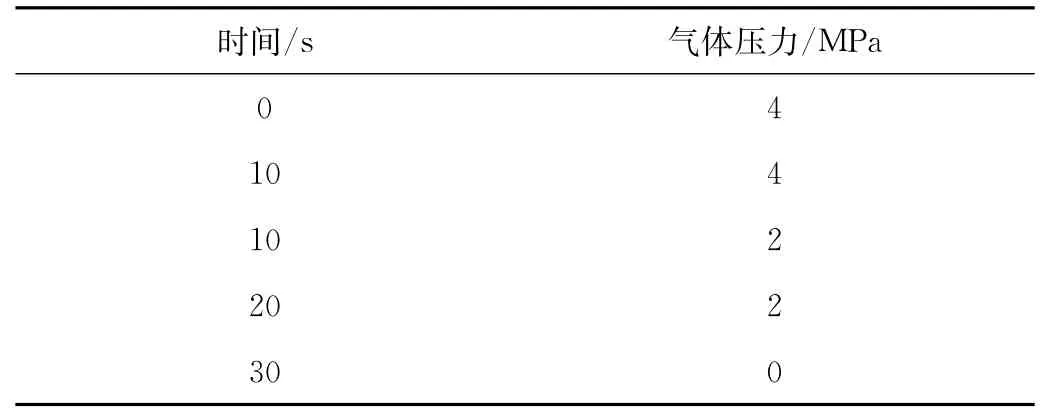

综上所述,本文得到优化的GAIM工艺方案如下:塑料熔体充填百分比为99%,延迟时间为1 s,气体压力控制见表3。

表3 气体辅助注射成型气体压力控制Tab.3 Gas pressure of GAIM

4 结论

(1)利用注射成型CAE软件对注塑过程进行仿真分析是一个复杂的工程性工作,能够解决较复杂的工程问题,具有技术含量高、涉及范围广的特点;

(2)运用Moldflow料流分析软件,对家电产品零件竖梁基座进行气体辅助注射成型过程的模拟仿真,得到了直观的动画、图片和数据结果,通过对不同方案结果的对比分析,完善了模具设计方案,优化了气体辅助注射成型工艺参数,能够有效解决制品表面缩痕问题。

[1]孙丽娟,邢东仕,黄 专,等.Moldflow在注射模设计中的应用[J].模具工业,2010,36(3):41-45.Sun Lijuan,Xing Dongshi,Huan Zhuan,et al.Application of Moldflow in Design of Injection Mould[J].Die&Mould Industry,2010,36(3):41-45.

[2]王瑞歌,李延杰,黄 荣,等.MOLDFLOW在带嵌件塑件注射过程中的应用[J].模具工业,2010,36(10):14-16.Wang Ruige,Li yanjie,Huang Rong,et al.Application of MOLDFLOW in Simulation of Injection Process for Plastic Part with Insert[J].Die&Mould Industry,2010,36(10):14-16.

[3]曹继平,刘苗苗,谢鹏程.基于Moldex3D的嵌件注射成型浇注系统优化分析[J].中国塑料,2016,30(1):75-79.Cao Jiping,Liu Miaomiao,Xie Pengcheng.Optimization of Gating System for Injection Molded Inserts Based on Moldex3D[J].China Plastics,2016,30(1):75-79.

[4]程 美.基于Moldflow的汽车盒体件注塑模具设计[J].中国塑料,2016,30(2):104-108.Cheng Mei.Injection Mold Design of Auto Parts Based on Moldflow[J].China Plastics,2016,30(2):104-108.

[5]于昕世,王小新,邵 振.气体辅助注塑成型技术在电视机模具中的应用[J].模具技术,2002,(4):18-20. Yun Xinshi,Wang Xiaoxin,Shao Zhen.Application of Gas-assisted Injection Molding in TV Cabinet Mould[J].Die and Mould Technology,2002,(4):18-20.

[6]刘向阳,蒋纪委,王建康,等.气体辅助注塑成型工艺多目标优化分析[J].塑料,2014,43(2):89-91.Liu Xiangyang,Jiang Jiwei,Wang Jiankang,et al.Analysis on Multi-objective Parameter Optimization of Gas assisted Injection Molding Process[J].Plastics,2014,43(2):89-91.

[7]罗 章,柳和生,江雄心,等.复杂壳体类气辅注塑件的流动模拟分析[J].塑料,2011,40(2):95-97.Luo Zhang,Liu Hesheng,Jiang Xiongxin,et al.Flow Simulation Analysis of Gas-assisted Injection Molding for Complex Shell Plastic Parts[J].Plastics,2011,40(2):95-97.

[8]王小新,刁军臣,张明磊,等.CAE技术在电视机前壳气辅模具开发中的应用[J].模具工业,2005,31(1):34-37.Wang Xiaoxin,Diao Junchen,Zhang Minglei,et al.The Application of CAE Technique in the Development of the Gas-assisted Injection Mould for the TV Front Cabinet[J].Die&Mould Industry,2005,31(1):34-37.

Optimization of Gas-Assisted Injection-molding Process for Vertical Beam Base Parts Based on Moldflow

WANG Xiaoxin,CAO Yongning

(School of Polymer Science and Engineering,Qingdao University of Science and Technology,Qingdao 266042,China)

Moldflow software was used to simulate the gas-assisted injection-molding(GAIM)process for the vertical beam base as a part of household electrical appliances.The optimum airway layout and gas-penetration effect were obtained through a comparison of different process parameters.Sink marks and other product defects could be well avoided.The results obtained from this work could provide a good guide for GAIM and the relevant mould design.

Moldflow software;gas-assisted injection-molding;process parameter;sink mark

TQ320.66

B

1001-9278(2017)01-0075-05

10.19491/j.issn.1001-9278.2017.01.014

2016-07-14

联系人,wangxiaoxin@qust.edu.cn