基于Moldflow和UG的坐便器坐圈注塑模具设计

孙秀伟

(1.唐山学院机电工程系,河北唐山063000;2.河北省高校机电液一体化应用技术研发中心,河北唐山063000)

机械与模具

基于Moldflow和UG的坐便器坐圈注塑模具设计

孙秀伟1,2

(1.唐山学院机电工程系,河北唐山063000;2.河北省高校机电液一体化应用技术研发中心,河北唐山063000)

以坐便器坐圈和盖板为例,分析了塑件的结构特征,运用Moldflow软件对模具结构进行了优化分析,运用UG软件进行了模具结构设计,介绍了模具结构特点和模具工作过程。模具采用一模两腔同时成型坐便器坐圈和盖板,仅在塑件周边设计封胶面,将封胶面以外的大平面设计为避空面,采用斜顶侧抽机构成型盖板侧孔、斜导柱侧抽机构成型坐圈侧孔,合模导向通过导柱导向、四角侧壁定位和边锁联合作用实现。最终设计出结构合理、动作可靠的坐便器坐圈注塑模具。

坐便器坐圈;盖板;注塑模具;Moldflow;设计

0 前言

塑件缺陷的产生直接影响着塑件的品质及使用,对于注塑模具的结构设计,首先要保证塑件的成型品质。传统的克服缺陷、提高塑件品质的方法主要是用尝试法,通过不断试模来改进模具设计。这样会使模具设计周期长、成本高、品质不易保证[1]。而成型模拟技术的出现,将试模过程搬到了计算机上,在模具加工之前,通过软件模拟发现问题,分析原因,并给出解决方案,最终改善模具结构设计[2]。

本文依据某品牌坐便器坐圈和盖板的实物模型,利用计算机辅助设计/计算机辅助工程(CAD/CAE)软件对塑件成型进行模流分析,在此基础上设计生产塑件用注塑模具,既能保证塑件品质,又能缩短模具设计制造周期。

1 塑件工艺性分析

坐便器坐圈和盖板的三维实体模型如图1所示。坐圈总体尺寸:400 mm×350 mm×30 mm,平均厚度4 mm,盖板总体尺寸:430 mm×350 mm×30 mm,平均厚度4.5 mm。2个塑件作为卫浴产品的外观件,外观和表面品质要求较高,而且2个零件配合使用,需要保证2个塑件外观颜色的一致性,因此,本次设计采用一模两腔,一腔成型坐圈,一腔成型盖板。坐圈和盖板相连接处各有2个与开模方向不一致的侧孔,需要设计侧向抽芯机构。坐圈属于外侧抽芯,可采用斜导柱侧抽芯结构,盖板属于内侧抽芯,而塑件内部空间有限,可采用斜顶侧抽芯结构。另外,在2个零件内侧都设计了椭圆形柱体的防震脚,如图1中圈出部分所示。塑件采用聚丙烯(PP)材料。

图1 坐圈和盖板结构图Fig.1 Structure of the seat and toilet

2 注塑模流分析

2.1 网格的划分与处理

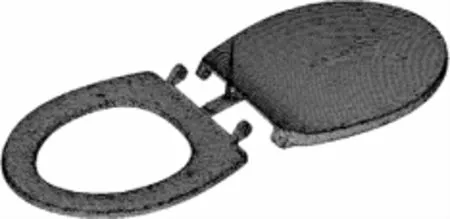

模流分析时塑件模型选择igs格式,从UG软件所建立的三维实体模型导入到Moldflow软件中。坐便器坐圈与盖板因壁厚较均匀,将采用双层面网格划分,全局网格边长为5 mm,合并公差为0.1 mm,启用弦高控制,弦高为0.1 mm,NURBS曲面网格生成器采用波前法,划分网格后的模型如图2所示。网格统计信息栏显示该模型连通区域为1个,最大纵横比为16.2∶1,小于20∶1,符合网格划分的要求;自由边、多重边、配向不正确单元、相交单元、完全重叠单元均为零,说明网格划分正确,不存在建模错误;匹配百分比88.4%,相互百分比86.8%,这两项均达到了85%以上的网格匹配率[3]。

图2 塑件有限元网格模型Fig.2 FEM mold of the part

2.2 浇注系统的设计

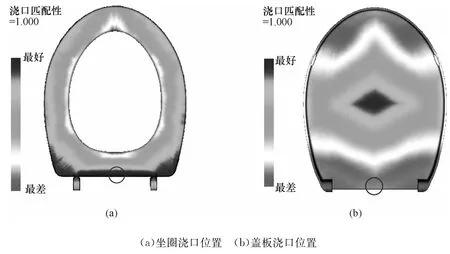

浇口是注塑模具浇注系统中连接分流道和型腔的通道,浇口位置的合理选择在很大程度上决定了塑件的成型品质[4]。图3为Moldflow分析出的坐便器坐圈和盖板的最佳浇口位置。坐圈所分析出来的位置符合实际设计需要,设计时将坐圈的浇口位置设置在图3圆圈处。但对于盖板分析出来的最佳浇口位置位于塑件的中心,如图3所示。如前所述,盖板外观品质要求较高,如果将浇口位置设置在所分析的塑件的中心位置,会严重影响塑件的外观品质。考虑到本次设计为1模2异形腔同时成型坐圈和盖板,所以将盖板的浇口位置设置在图3圆圈处。

图3 坐圈和盖板浇口位置分析Fig.3 Analysis of gate location for the seat and toilet

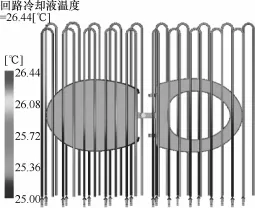

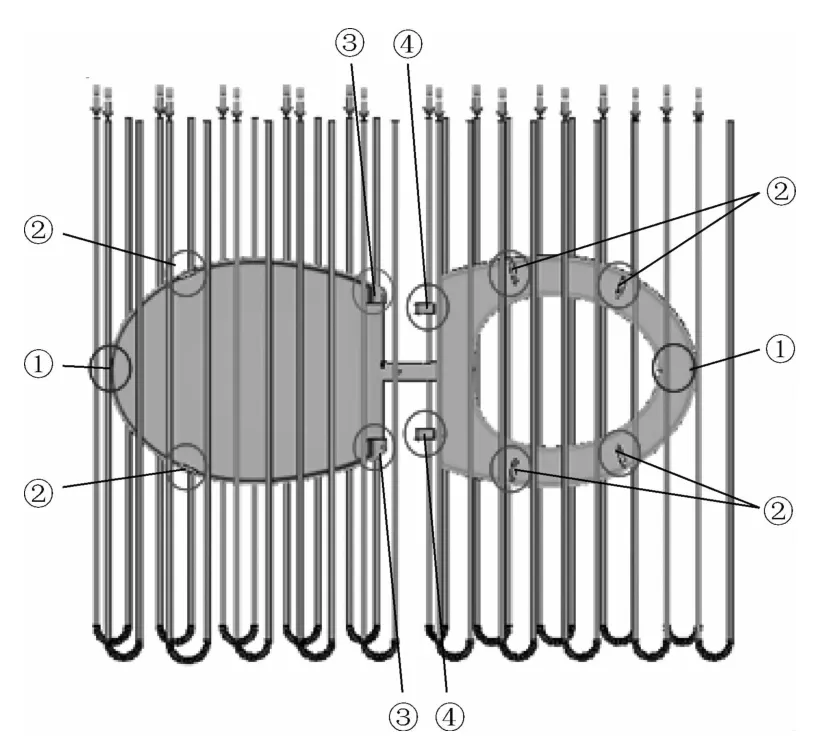

2.3 冷却系统的设计

在注塑模具设计过程中,冷却系统的设计非常重要,不仅影响塑件的成型品质,而且影响成型周期的长短[5-7]。冷却水路的布置遵循“水路直径小些,水路组数多些”的原则。依据上述原则,本次坐便器坐圈模具冷却水路共20组,水路直径d=10 mm,水路中心到塑件表面距离取h=3d=30 mm,水路之间距离取l=5d=50 mm。所设计冷却系统如图4所示,冷却系统温度分布如图5所示。一般情况下,冷却液温度的差值最好不要超过3℃[8]。从图5看出,冷却液回路最大温度为26.44℃,冷却液温度最大升高了1.44℃<3℃,符合冷却要求。由于本次设计冷却水路较多,所以在非操作侧安装了集水块,将水路通过集水块后连接到注塑机上,这样防止因开合模将冷却水管损坏。

图4 冷却系统结构Fig.4 Structure of the cooling system

图5 冷却介质温度Fig.5 Temperature of the cooling medium

2.4 充填与流动分析

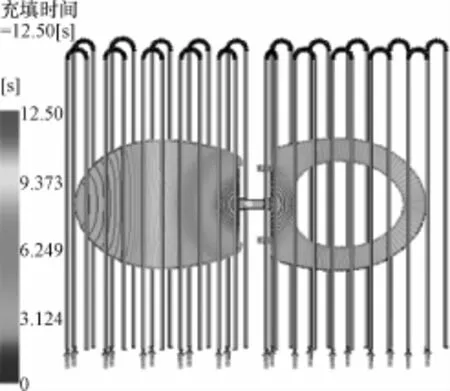

(1)填充时间分析

图6为塑件的填充时间云纹图,从图中可以看出,盖板的远端与坐圈的远端不是同时到达,大约相差3.8 s,通过与某公司了解到,在实际生产中,坐圈要比盖板提前充满,以有利于2个塑件成型品质的控制。

(2)速度/压力切换时的压力

速度/压力切换是指注塑填充过程中当型腔快要充满时,螺杆的运动从流动速率控制转换到压力控制。当到达切换点时型腔内的压力分布如图7所示,可以发现在进行速度/压力控制转换时,2个塑件都完成了型腔充填,而且2个塑件型腔内的压力控制在0~15 MPa,较均匀,基本不会发生短射和过保压。

图6 填充时间Fig.6 Filling time

图7 速度/压力切换时的压力Fig.7 The pressure at speed/pressure switching

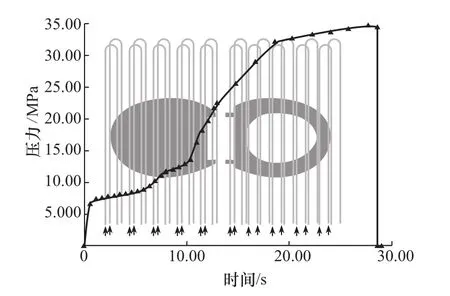

(3)注塑位置处压力

通过注塑位置压力图可以直观看到型腔内压力的变化情况,如果注塑压力值出现突变产生峰值,表示充填处于非平衡状态,将会导致塑件过保压或欠注。注塑位置处压力模拟结果如图8所示,整个曲线相对平滑,没有突变,可以达到平衡充模。

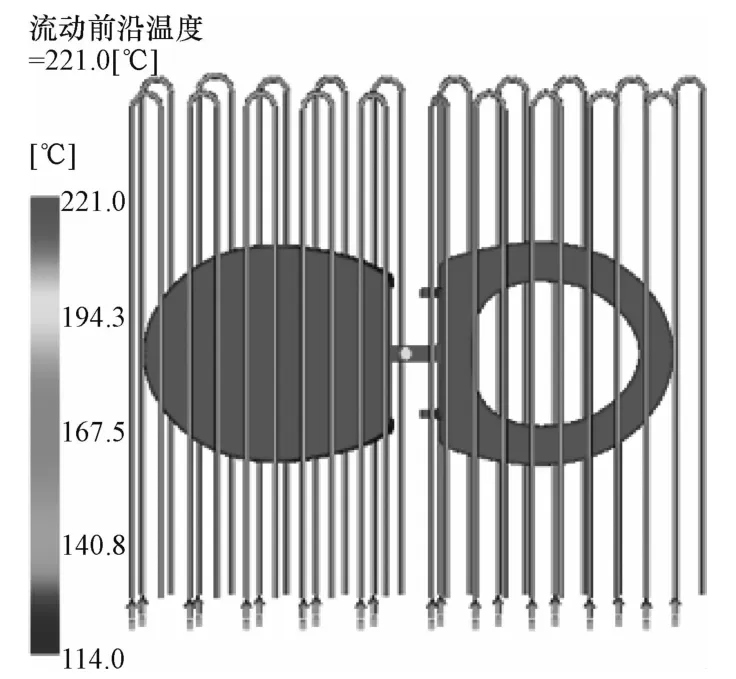

(4)流动前沿温度

图9为熔体流动前沿温度,从图中可以看出,流动前沿温度在制件表面分布均匀,而且最高温度在材料允许范围之内,温差很小,大约在2℃之内,这表明充填过程中没有发生滞留现象,充填均匀,这样大大提高了制件表面的品质,同时在填充末端很大程度地降低了熔接痕的程度。

图8 注塑位置处的压力Fig.8 The pressure at injection position

图9 熔体流动前沿温度Fig.9 The temperature of flow front

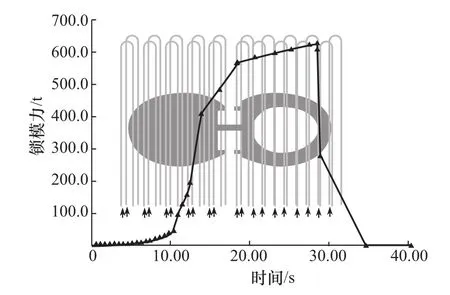

(5)锁模力

在塑件填充与保压过程中,锁模力是一个不断变化的值,如图10所示。在填充阶段,锁模力逐渐增大;在保压阶段保压压力不断升高,锁模力的变化比较急剧,当保压压力达到一定水平时,锁模力达到了最大值625 t。通过对锁模力的分析,为选择注塑机型号提供了依据。

图10 锁模力分析Fig.10 Analysis of clamping force

(6)气穴

成型时容易产生气穴的位置用圆圈标记,如图11所示。图中①位置在料流末端,并且在分型面上,可通过在分型面开排气槽将气体排出;图中②~④圈出部分分别对应模具顶针、斜顶和滑块位置,可分别通过顶针、斜顶和滑块与动模板的配合间隙将气体排出。因此,塑件上所出现的几处气穴均可以通过模具结构排出,不会影响到塑件的品质。

图11 气穴分析Fig.11 Analysis of cavitation

分析结果表明,采用所设计的浇注系统和冷却系统能够在合适的时间完成坐便器坐圈和盖板的注塑,得到较好的品质。因此,所设计的浇注系统和冷却系统是合理的。

3 模具结构设计

由前面模流分析得到的最大锁模力为625 t,根据锁模力要求,初选宁波海天塑机集团有限公司制造型号为HTF650的注塑机。

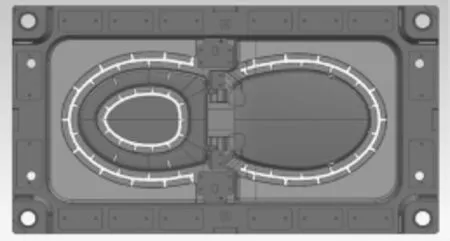

3.1 分型面的选择

分型面是决定模具结构形式的一个重要因素,不仅直接关系到模具结构的复杂性,也关系到塑件的成型品质[4]。由于2个塑件的高度不同,所以将分型面设计为阶梯形;考虑到模具平面尺寸较大,为了提高研磨效率,减少工作量,缩短模具的制作周期,仅在塑件周边设计封胶面,宽度w=50 mm,将封胶面以外的大平面设计为避空面,如图12所示。

3.2 浇注系统的设计

普通浇注系统由主流道、分流道、浇口和冷料穴4部分组成。其中,主流道采用MISUMI公司型号为SBBKE的标准浇口套。由于模具定模板厚度较大,为减少主流道长度,设计时将浇口套深入到定模板上,通过螺钉固定。分流道截面采用梯形截面,浇口采用扇形浇口。采用倒锥形冷料穴。

图12 模具分型面Fig.12 Parting surface for the mold

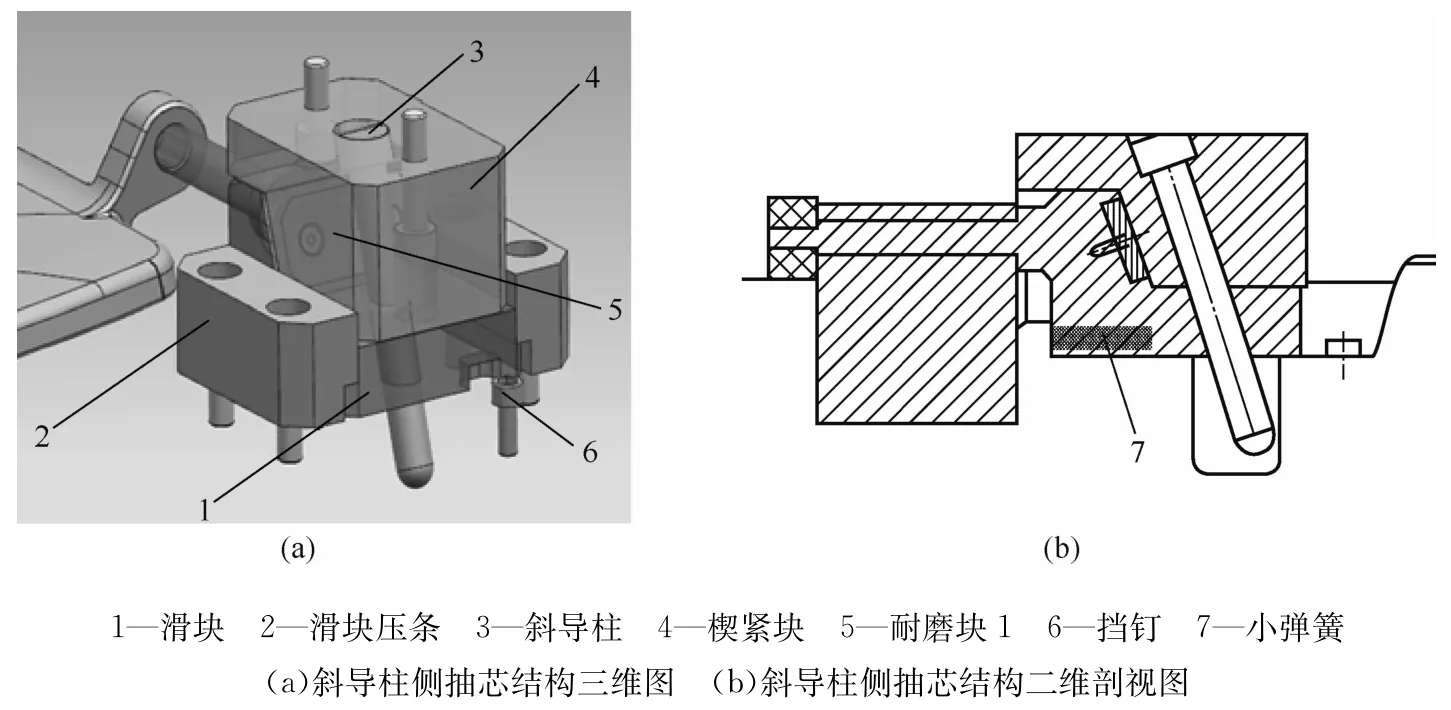

3.3 侧抽芯机构设计

坐圈侧孔成型采用斜导柱侧抽芯机构,如图13所示。其中斜导柱倾角α=18°,抽芯距S=15 mm,为实现要求的抽芯距,所需开模行程H=S cotα=15× cot18°=46.2 mm,斜导柱有效工作长度L=S/sinα=15/sin18°=48.5 mm。为保证合模时斜导柱能准确进入滑块,滑块需停留在与斜导柱分离时的位置,因此在滑块内侧底部设置两根弹簧,弹簧始终处于压缩状态,在滑块外侧设有挡钉。同时,滑块在弹簧力和斜导柱共同作用下完成侧抽,可减小斜导柱的受力。为防止滑块在熔体充模时产生位移,模具设计了楔紧块;为提高滑块使用寿命,在滑块与楔紧块相对运动处设置耐磨块,耐磨块材料为9Cr WMn,热处理硬度50~55 HRC。为了加工和安装方便,将滑块的导滑槽设计为压条式,通过螺钉将滑块压条固定到动模上。

图13 斜导柱侧抽芯结构Fig.13 Structure of the angle pin

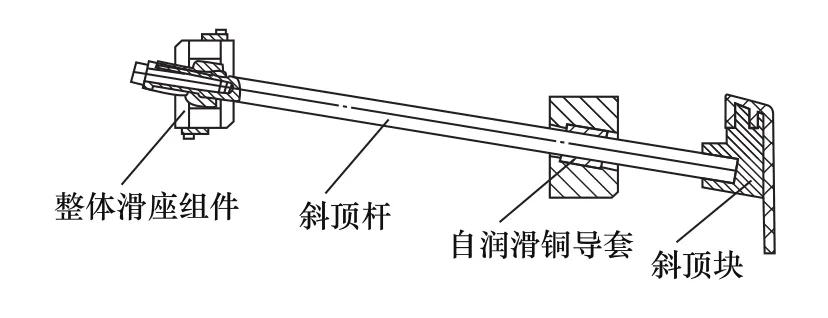

盖板侧孔成型采用斜顶侧抽芯机构,如图14所示。斜顶块倾斜角度α=10°,推出行程H1=150 mm,可计算出斜顶块横向运动距离S1=H1tanα=150× tan10°=26.4 mm,而盖板侧孔深度S2=20 mm,显然S1>S2+(3~5)mm,满足设计要求。斜顶块与斜顶杆头部通过销钉连接,斜顶杆底部固定在滑座上。滑座采用由MISUMI公司生产的型号为SCZA的可调整式滑座,通过螺钉与推板连接。为保证斜顶顶出顺畅,在动模板上设置精密自润滑铜导套,并使之与斜顶杆配合精度高于斜顶杆与动模板的配合精度。

图14 斜顶结构图Fig.14 Structure of the lifter

3.4 导向机构设计

为防止合模过程中因动、定模错位而损坏模具,设置了模具导向机构。本设计采用由导柱导向、四壁克定位、边锁精定位组成的混合定位。其中,导柱、导套4个为一组,分别分布在动模板和定模板的四周;为了消除导柱导向装置配合间隙所造成的移位,并承受一定的侧压力,设计合模精定位装置——四壁克定位,主要分布在模具的四导柱位置;由于塑件结构的特殊性,模具需要设计插穿位,如果合模不准确,插穿位处将会产生严重的跑浇现象,从而使塑件产生飞边,因此,为了进一步提高模具导向精度,合模时保护小角度插穿位,在模具四面中间位置设计了4个边锁作为精密导向结构,精定位为0°精定位。

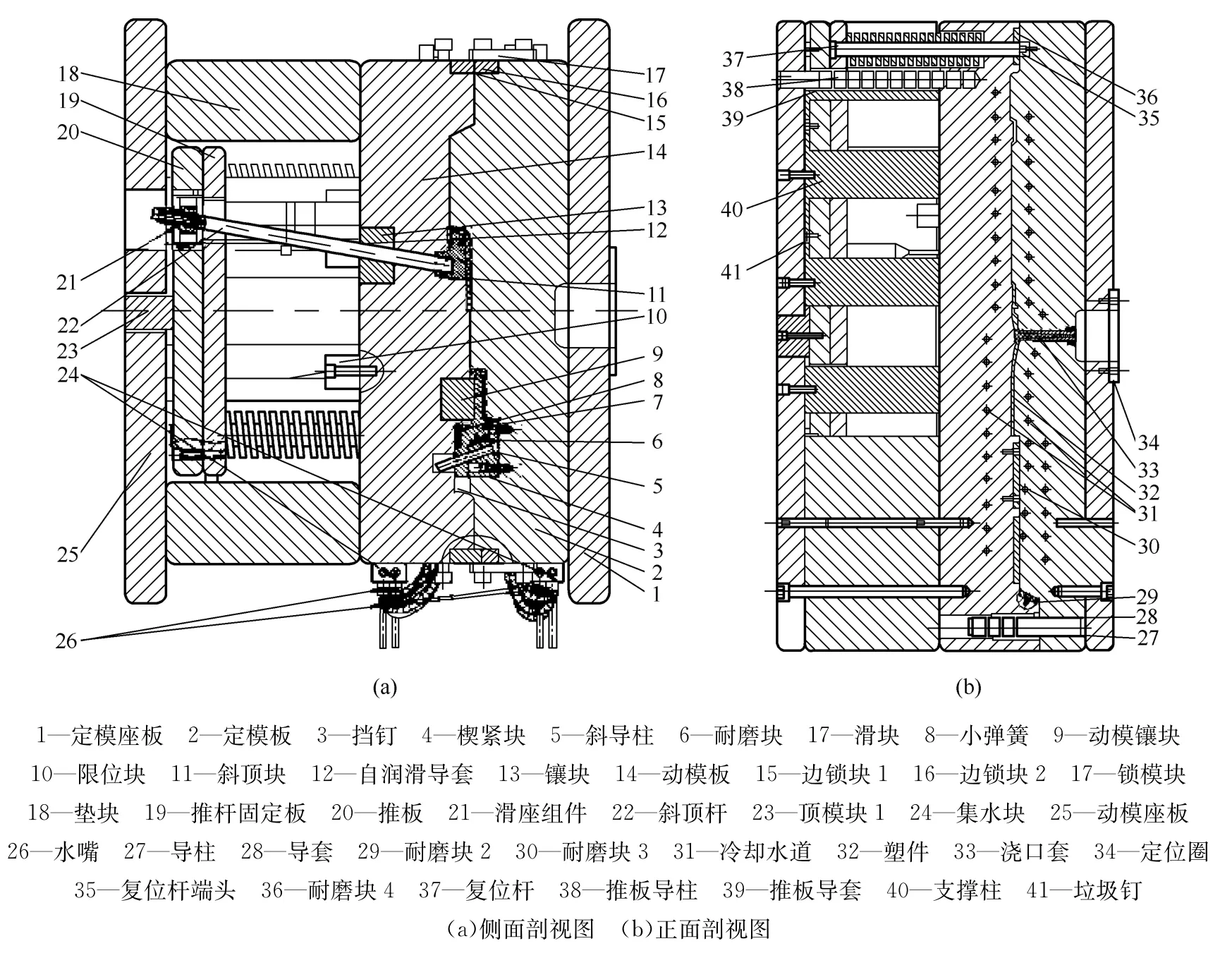

3.6 模具工作过程

模具总体结构如图15所示,开模时,由注塑机带动动模座板、垫块和动模板向后移动,定模板和定模座板保持不动,动模板和定模板分开,同时滑块在斜导柱作用下沿导滑槽向外滑动,实现侧向分型抽芯,塑件与浇注系统凝料留在动模一侧,当注塑机上顶杆接触顶模块后,推出机构开始工作,由推板推动推杆和斜顶将其塑件顶出,同时实现了斜顶块的侧向抽芯。外力撤除后,在弹簧和复位杆作用下,推出机构和斜顶机构复位,然后在注塑机带动下,动模部分向前运动,实现动、定模的合模,同时在斜导柱作用下滑块复位,注塑机对模具施加一定的锁模力,合模完成,开始进行下一周期的注塑。

图15 模具总体结构Fig.15 Assembly drawing of the mold

4 结论

(1)本次设计选择1模2异形腔同时成型坐便器盖板与坐圈,保证了模具的经济性以及2个配合使用的零件外观颜色的一致性;结合Moldflow软件分析,完成模具浇口位置及冷却系统的设计;

(2)模具仅在塑件周边设计封胶面,将封胶面以外的大平面设计为避空面,以提高研磨效率,缩短模具制造周期;模具合模导向机构由导柱导向、四壁克定位、边锁精定位三部分组成,以保证动模、定模的合模精度与塑件的成型品质;坐圈和盖板连接处的侧孔分别通过斜导柱侧抽芯和斜顶侧抽芯机构来成型。

[1]王 刚.Moldflow模具分析应用实例[M].北京:清华大学出版社,2005:1-77.

[2]罗 超,龙侃,王 强.CAE技术在注塑模具上的应用[J].煤矿机械,2011,32(5):195-197.Luo Chao,Long Kan,Wang Qiang.Application of CAE Technology into Injection Molds[J].Coal Mine Machinery,2011,32(5):195-197.

[3]单 岩,吴立军,徐勤雁,等.Moldflow模具分析技术基础与应用实例[M].北京:清华大学出版社,2012:85-92.

[4]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2007:88-93,100-110.

[5]黄 虹.塑料成型加工与模具[M].北京:化学工业出版社,2009:207-224.

[6]王 博.基于CAE的电池盖注塑模具设计及成型工艺优化[J].中国塑料,2015,29(8):106-110.Wang Bo.Injection Mold Design of Battery Covers and Optimization of Forming Process Based on CAE[J].China Plastics,2015,29(8):106-110.

[7]赵龙志,陈炳辉,杨 敏,等.Moldflow在注射成型翘曲优化中的应用[J].中国塑料,2010,24(5):78-80.Zhao Longzhi,Chen Binghui,Yang Min,et al.Application of Moldflow Software in Warpage Optimization of Injection Molded Pares[J].China Plastics,2010,24(5):78-80.

[8]赖 鹏,彭响方,陈己明.Moldflow冷却分析在注塑模中的应用[J].塑料工业,2007,35(6):29-31.Lai Peng,Peng Xiangfang,Chen Jiming.Application of Moldflow(MPI/Cool)in Injection Moulding[J].China Plastics Industry,2007,35(6):29-31.

Design of Injection Molds for Toilet Seats Based on Moldflow and UGSoftware

SUN Xiuwei1,2

(1.Department of Mechanical and Electrical Engineering,Tangshan University,Tangshan 063600,China;2.Research Centre for Electro-hydraulic Integration Technology of the University in Hebei,Tangshan 063600,China)

The structural characteristics of thermoplastic parts was analyzed in the cases of a toilet seat and cover.The structure of the injection mold was optimized by a Moldflow software,and then the mold was designed by UG software.The structural characteristics and conducting process of the mold were introduced.The toilet seat and cover were injection-molded by the mold.The mold joint was designed only in the periphery of the plastic parts.Molding of the side holes for the toilet seat and cover was achieved by using lifter and angle pin respectively.The guide unit is consisted of guide pillars,four-corners side positioning and chain.The injection mold of the toilet seat and cover had a rational structure and high reliability.

toilet seat;cover;injection mold;Moldflow software;design

TQ320.66+2

B

1001-9278(2017)01-0098-07

10.19491/j.issn.1001-9278.2017.01.018

2016-08-10

唐山学院科研基金(15004B)

联系人,tsssxw@163.com