高柔性滚边岛的规划布局设计

周天剑,刘敦敦,逯志浩,范 懿,曾锋利

(东风汽车公司技术中心,武汉 430058)

高柔性滚边岛的规划布局设计

周天剑,刘敦敦,逯志浩,范 懿,曾锋利

(东风汽车公司技术中心,武汉 430058)

总结了高柔性滚边岛的主要组成单元,研究了高柔性滚边岛的布局形式,最后结合实际对比分析了高柔性滚边岛的布局设计实例,为今后高柔性滚边岛的布局设计提供了技术参考。

高柔性;滚边岛;布局设计

0 引言

机器人滚边主要用于车身覆盖件的边缘包合,是一种特殊的包边方式,具有成型美观、柔性化制造、调试周期短、设备一次性投入小及维护成本低、作业面积小等显著特点,在国内外各大车企中逐步推广并得到广泛应用[1]。随着市场需求多样化,各车厂的制造规划要求也更加复杂,因此对高柔性滚边岛的需求更加明显,如何快速有效进行布局设计是需要面对的问题。

1 高柔性滚边岛主要组成单元

1.1 滚边机器人

滚边机器人是执行滚边操作的主体。通过控制机器人操纵滚边工具,使其按照编制的程序执行指定的轨迹路线,从而完成整个滚边操作[2]。选择滚边机器人时应满足如下要求:

1)精度。相较点焊机器人而言,滚边机器人应具有更高的精度要求。根据个人工作经验,建议选择重复精度在±0.2mm以内的机器人,以便保证滚边总成件轮廓精度的稳定性。

2)工作范围。通过规划仿真,分析滚边过程中机器人运动空间范围,据此选择恰当的机器人型号,以实现滚边操作的可达性。滚边机器人应只做程序调整,即可适应不同板件的滚边任务。

3)轴数。决定了机器人滚边过程中所具有的自由度数量,也决定了机器人的灵活程度和空间可达性,滚边轨迹越复杂,选择的机器人轴数也越多。在滚边操作中,机器人需要实现复杂的运动轨迹,因此一般选择6轴关节式球面坐标机器人。当然,特殊情况下还要求机器人带外部轴控制。

4)安装方式。根据安装方式的不同,可将机器人分为地面机器人、顶吊机器人、挂壁机器人、高台机器人。机器人选型时应谨慎考虑滚边的工作现场环境。

5)承载能力。同一系列机器人的型号不同,承载能力一般也不同。要保证机器人滚边操作正常进行,需要合理地确定机器人的承载能力。一般来说,乘用车滚边作业选择承载能力200kg左右的机器人,能满足绝大多数场合的滚边需求。

此外,机器人的运行速度、防护等级也应根据滚边工作实际充分考虑,以优化生产节拍,保证安全生产。

1.2 滚边工具

滚边工具是指安装在机器人末端,负责滚压板件的设备,需要有足够的硬度和耐磨性,因此对其表面进行硬化和抛光处理,使其表面硬度一般达HRC62以上,并降低滚压过程中滚轮和板件的摩擦,保证滚轮能够绕其轴线顺滑滚动。

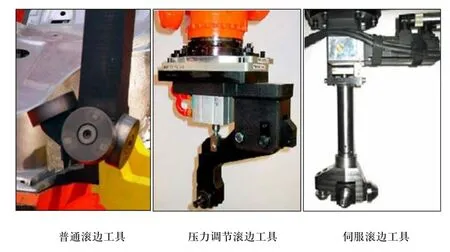

滚边工具按结构特点可分为普通滚边工具、压力调节滚边工具、伺服滚边工具三种,如图1所示。

图1 各类滚边工具

普通滚边工具是通过机器人直接对滚轮的位置进行控制,滚轮和机器人法兰盘之间为刚性连接,滚轮施加给板件的是位移载荷,由机器人程序决定的滚轮运动轨迹直接影响滚边质量。这种滚边工具结构简单,成本低,但是对机器人运动轨迹要求高,滚边过程中容易产生刚性冲击,滚边质量难以得到保证。

压力调节滚边工具是在普通滚边工具基础上改进形成,在滚轮和机器人法兰盘之间装有弹簧、气缸或液压缸之类的压力缓冲装置,可以减小滚边过程中产生的刚性冲击,能有效提高滚边质量,保护机器人。其中,弹簧制造简单,成本低,在滚边工具中被广泛使用。对弹簧进行标定,可以控制弹簧压力在一定范围内变化,从而确保滚边有较高的质量。通过在弹簧处设置压力传感器能很好地监测滚边过程中压力变化,避免机器人过载的发生,给机器人的安全使用多提供了一层保障。

伺服滚边工具通过机器人外部轴伺服电机驱动滚轮的转动,实现滚轮滚压时板件和滚轮之间的纯滚动,这种滚边工具提高了控制精度和滚边效率,但由于结构复杂,对控制也有更高要求。

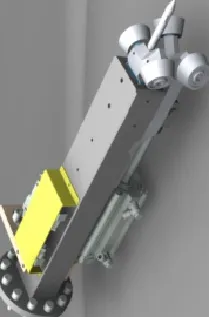

一套滚边工具通常安装2~4个滚轮,也有选择双滚轮组进行滚边操作,将部分区域滚边减少一道工序,生产节拍比单滚轮组高出30%左右,但控制更复杂,调试时间更长,对板件结构要求更高,如图2所示。

图2 双滚轮组

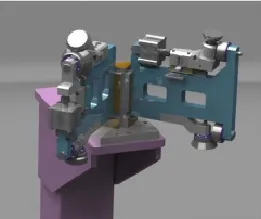

与门盖普通滚边不同,还有一种天窗的飞行滚边。机器人末端装有天窗简易胎具,抓取天窗扣合件沿着4组对轮(如图3所示)移动进行滚边,其中固定轮用于塑形,活动轮用于浮动滚边,最终完成180°滚边任务。此方式使得胎模简易化,节省生产空间,减低投资成本。

1.3 滚边胎模

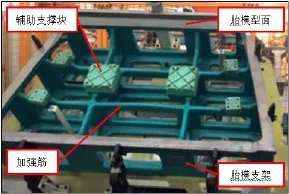

滚边胎模主要由胎模型面、胎模支架、加强筋及辅助支撑块组成,如图4所示,作用是给滚边板件提供支撑,保证其轮廓精度。胎模型面是最重要组成环节,在滚边过程中必须和滚边板件准确贴合,其加工精度直接影响滚边成型质量和调试难度,耐磨性也会影响整个胎模的使用寿命,一般需进行激光高频淬火及油石精细研抛处理。为节约成本,减小重量,方便加工制造、安装调试和维护,一般会在胎模内部设计较大的空腔,在胎模支架上设计减重孔。内部会设计加强筋连接周边胎模支架以增加整体刚性,在合理位置会设计尼龙材质的辅助支撑块以加强对板件的支撑作用,避免板件损伤。整个胎模要求有均匀的密度,足够的强度。

图3 飞行滚边工具

图4 滚边胎模

1.4 滚边夹具

滚边夹具包括外板定位夹紧和内板定位夹紧,作用是保证滚边板件的准确定位和可靠夹紧,是保证滚边质量的重要组成环节。定位方式有基准孔定位和外形定位,外板上若无定位孔则选用外形定位,需合理设计外形定位机构的数量和位置,不得妨碍滚边的进行,并保证滚边过程板件不发生窜动。内板定位优先选择孔定位,内板上若有专门的滚边定位孔则优先选用,若无则优先选用内板总成焊接定位孔以保证基准传递,其次选择尺寸较大的、结构刚性强的定位孔。

定位夹紧机构主要有以下三种形式:定位抓具夹紧、摆臂式夹紧和胎模夹具夹紧,如图5所示。

图5 各类滚边夹具

定位抓具是由机器人抓持,并对内外板件进行压紧。需要配合机器人使用,柔性高。板件的边缘留有的空间相对较大,便于进行滚边操作。摆臂式夹紧是将夹具整体固定在摆臂上,通过气缸控制摆臂的翻转来实现夹具夹紧内外板件。此形式控制简单,摆臂动作幅度较大,翻转夹紧较缓慢,影响装卸件时间。胎模夹具夹紧是将夹爪分别安装在下胎模或底板(BASE)上,通过程序控制夹爪根据滚边工具所经位置顺次开合,实现滚压和夹紧动作的匹配。夹爪开合过程不能与机器人和滚边工具发生干涉,且不得影响滚边的进行。该形式夹具对控制要求较高。

一般来说,滚边夹具设计应满足以下要求:

1)定位夹紧可靠。既保证滚边过程中板件表面和胎模型面之间无相对位移,又保证板件不会因压紧力过大而变形。

2)强度足够。夹具有足够的强度和刚度,以承受机器人施加的滚边力。

3)板件装卸方便。夹具的设计应便于板件的拆卸,保证效率。

4)良好的可控性。能够配合机器人滚边动作实现可靠开合。

5)足够的空间。夹具应留有足够的空间以避让滚边工具,方便机器人进行滚边。

1.5 滚边切换单元

滚边切换单元承载滚边胎模,通过平移或转动使其位置发生变化,实现安全隔离,以及多台滚边机器人和多种滚边胎模之间滚边任务的匹配,从而提高滚边岛柔性,满足不同需求。

目前滚边切换单元的形式有转台和滑台两种。图6是不同转台应用形式示意图,左图转台上仅承载滚边胎模A,转台只起到安全隔离作用,胎模转出装卸件时,机器人闲置,效率较低;右图转台上对称分布滚边胎模A和B,转台使得两个胎模反复在手工装卸件区及机器人滚边区切换,机器人基本处于满负荷工作状态,能有效提高机器人利用率,胎模A和B可以是相同复制形式以提高生产节拍,也可以是不同胎模形式以提高滚边岛扩展性。按照此理,还可扩展至3工位或4工位。

图6 不同转台应用形式

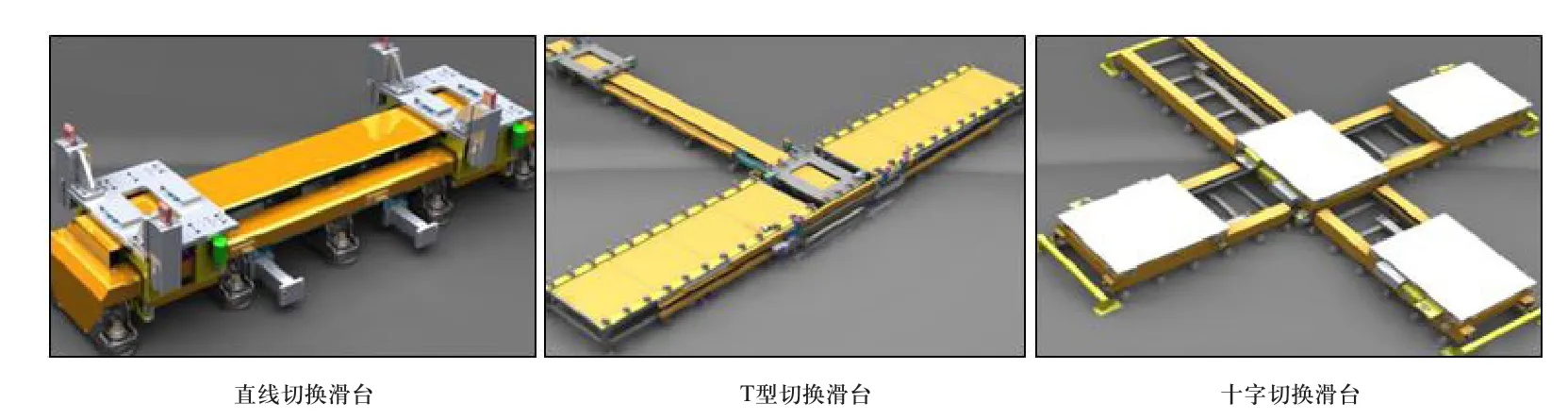

滑台应用形式主要有直线、T型及十字切换滑台,如图7所示,实际应用可能是一种滑台的单独使用,也可能是多种滑台的组合使用。

设计或选择切换单元时应注意以下几项参数:

图7 不同滑台应用形式

1)外形尺寸。需根据规划方案、实施区域大小及产品结构尺寸等因素确定。

2)承载。主要依据规划方案、胎模与夹具、产品及其它附件重量决定。

3)精度。该指标参数决定了板件到位准确率,并影响最终滚边质量。

4)运动速度。该指标参数决定了多套胎模与夹具的切换速度,直接影响生产节拍。

5)其他方面。还需注意切换单元的防尘性、润滑方式、耐久性以及维修便利性等。

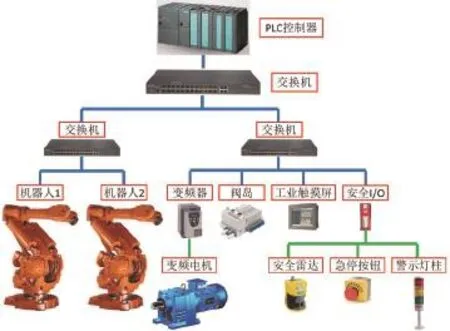

1.6 滚边岛控制系统

滚边岛控制系统用于控制、协调岛内所有组成单元间的动作及顺序,实现机器人与滚边夹具、切换单元、安全控制系统等之间的通信,可以根据不同的滚边任务,调用相应的机器人程序来完成,并对滚边过程实施故障检测及报警监视,如图8所示。

图8 滚边岛控制系统架构图

在最近的二、三十年中,为了更好地控制及协调控制系统中各组成单元的逻辑和动作,处理各控制系统之间的通信,满足监控及管理要求,应用了不同的通信网络技术。其中,Ethernet是最为流行的通信网络技术,工业中应用也最广泛,称为“工业以太网”[3]。应用在滚边岛中,能简化岛内设备网络,保证机器人、配套机电设备及安全防护设施等的信息实时互通,使得各设备之间分工明确、互不干涉、保护安全,实现复杂的逻辑和程序动作,并能快捷集成至工厂级别的管理网络,保持“滚边岛-车间-工厂”三个层级间的信息高速有效传输,如图9所示。

图9 基于工业以太网技术的自动化信息网络层级图

2 高柔性滚边岛的布局形式

高柔性滚边岛需要在综合考虑场地大小、车型数量、生产模式及节拍快慢等因素的基础上,根据不同的规划要求,系统、合理地设计有针对性的布局形式。因此,布局形式设计是高柔性滚边岛规划中的重点内容之一。

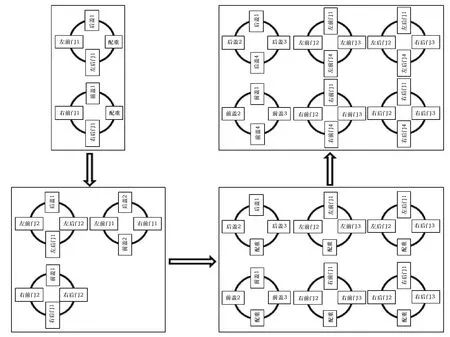

2.1 适于多车型混线

平台化是汽车制造的发展趋势之一,在一个平台上实现多车型的混线制造是很普遍的规划要求。通过一次规划完成整个平台框架化、模块化设计,初步实现一款车型制造,再根据车型计划采取分批投资、逐步实施的办法完善整个平台构建,最终实现多车型混线制造。

本公司焊装车间采取的布局形式,是将切换单元——4工位回转台滚边岛不断组合、演变,形成一个有机整体进行联合工作,通过逐步投资及建设,最终完成从1款车型单独制造向4款车型混线制造的升级,如图10所示。在每次演变过程中总是最大程度利用前一阶段布局形式,进行有限发展,形成一个新的有机整体,达到制造能力与本阶段的规划纲领相互平衡。

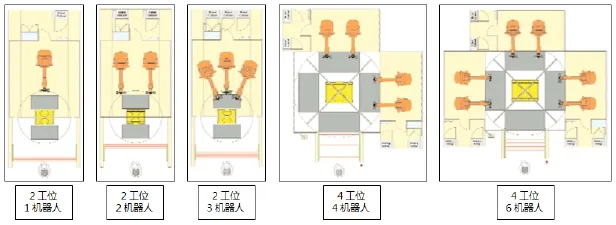

2.2 适于多节拍生产

产能提升也是汽车生产制造中很普遍的规划要求。实际应用中,滚边工位一般由多工位多机器人协同完成滚边任务,布局形式多种多样,如图11所示,当然也可根据实际情况采取其他布局形式。在4工位6机器人滚边岛布局形式中,以2个机器人为一组,岛内分布有3组,每组机器人分时间段地完成同一个总成件上的一道滚边程序,3组机器人形成流水化作业,共同完成滚边工作。

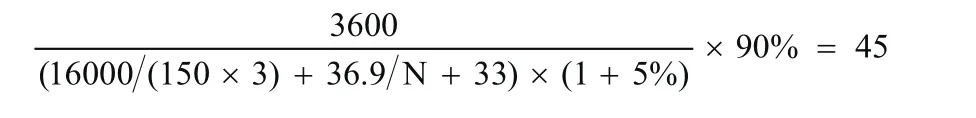

以AX7车型的前盖滚边为例,整体需要三次滚边,前端水滴状滚边需实施四次滚边,整体滚边总长不到16000mm。按照平均滚边速度150mm/s进行保守估算,并考虑辅助时间10s,覆盖件备件率5%,设备开动率90%,若采用图11最后一种布局形式,其最高理论节拍甚至可达辆/h。

2.3 适于多品种组合

相对于全新车型而言,年度或改款车型只更新部分覆盖件,因此存在新、旧车型多品种覆盖件成套组合生产的规划要求。

图10 基于4工位回转台的滚边工位布局形式

图11 多工位多机器人滚边工位布局形式

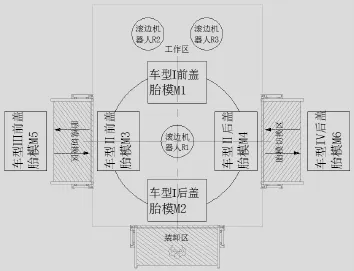

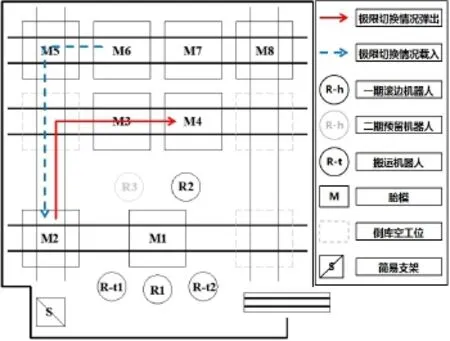

如图12所示,车型Ⅰ和Ⅱ的前、后盖造型均不相同,车型Ⅲ是车型Ⅰ的改款车,仅前盖造型变化,车型Ⅳ是车型Ⅱ的改款车,仅后盖造型变化。滚边岛内4工位回转台上装有车型Ⅰ和Ⅱ的前、后盖胎模,两侧设有胎模库,存放有车型Ⅲ前盖胎模M5和车型Ⅳ后盖的胎模M6,胎模库与滚边岛内的承载框架之间铺设有滑轨,方便4工位回转台上现有胎模的弹出和胎模库中胎模的载入。当收到切换车型Ⅳ的指令,只需将M4拆卸后,通过滑轨推入右侧胎模库,再将M6快速推进承载框架定位,迅速安装,即可与胎模M3成套生产,完成车型切换。

与图10布局形式不同,图12不是将滚边胎模一直固定在切换单元上,而是通过设置快换装置及胎模库,实现切换单元上滚边胎模的动态管理,将原来需要的2个滚边岛精简至1个滚边岛,减少占地面积,降低投资成本,满足多品种成套组合生产的规划要求。

图12 具备胎模切换功能的滚边工位布局形式

3 高柔性滚边岛规划布局设计实例

本公司欲规划一条8车型的生产线,设计节拍45 JPH,一期实施30 JPH,现对滚边岛进行规划布局。因面积有限,尽量考虑采用单工位多机器人滚边方式。下面以前盖滚边岛为例进行分析,初步估算时暂不考虑辅助时间,按照2.2节中所述公式估算所需机器人台数:

3.1 方案一

方案一规划布局如图13所示,切换单元采用4工位回转台形式,通过滑台与右侧胎模库相连,胎模库存放4个胎模及2个倒库空工位。一期布置2台滚边机器人,最终增加至3台,均通过基座垫高。装、卸件全部由人工完成。极限切换情况是胎模M4弹出,胎模M8载入。

图13 方案一规划布局图

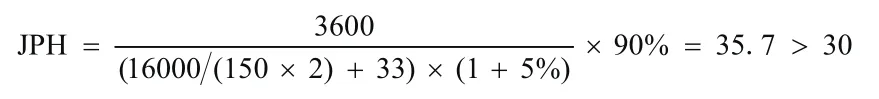

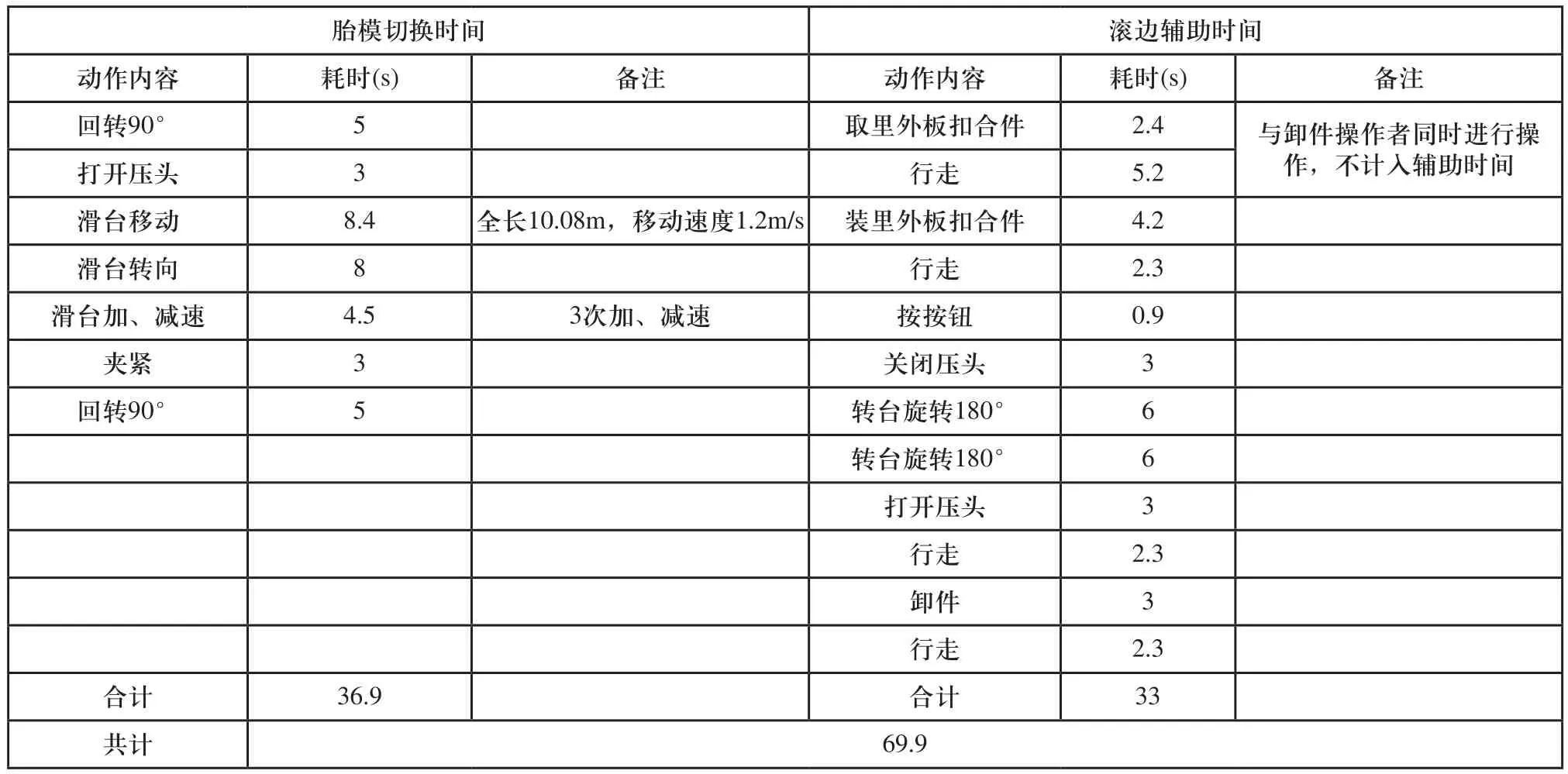

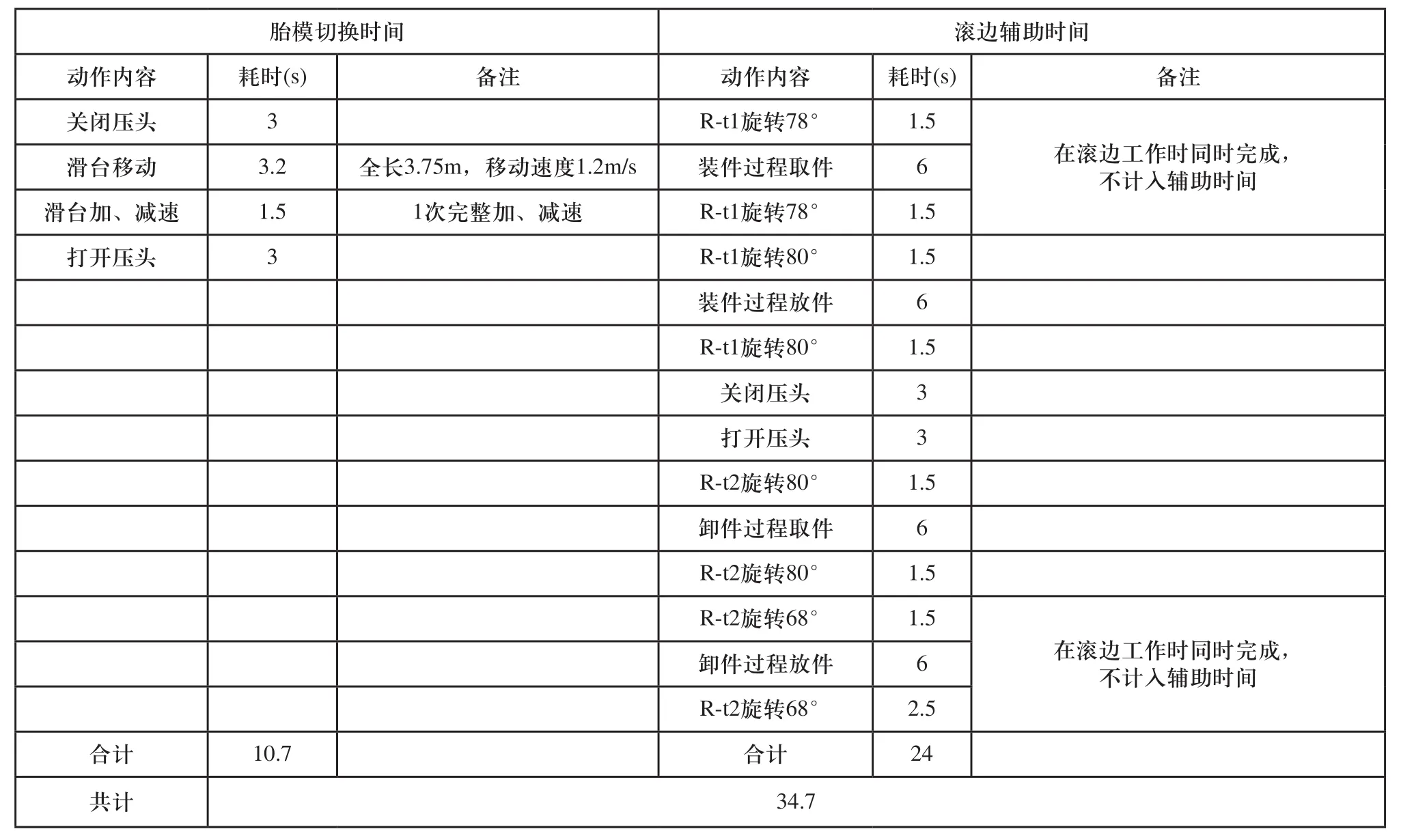

按上述切换情况,计算胎模切换耗时约为36.9s,同时每个滚边循环中辅助时间约为33s,如表1所示。

现进行核算:

一期节拍:规划合理。

表1 方案一胎模切换及滚边辅助时间计算表

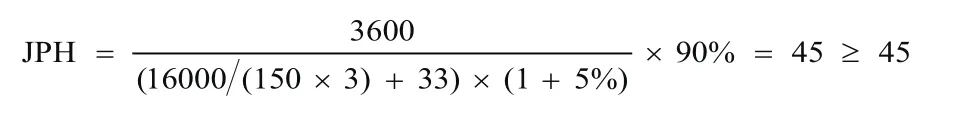

最终节拍:

规划合理。

实时切换节拍:

不能实现。

批量切换时,可将胎模切换时间平摊至每辆车的辅助时间中,设每批生产N辆,则按公式:

可解得N=2325。

由计算结果可知,该规划布局可以实现8种车型滚边胎模的切换,各阶段机器人数量规划合理,不能满足实时切换生产模式,可以满足批量切换生产模式,但每批次需要生产2325辆(含2325辆)以上同款车,该规划布局才可以保证45 JPH的生产节拍。

3.2 方案二

方案二规划布局如图14所示,切换单元采用工字型滑台形式,中间为滚边工位,两侧为胎模库,整体共有8个胎模及3个倒库空工位。一期布置2台滚边机器人,最终增加至3台,均直接安装在地面。简易支架S上放置扣合好的前盖内外板,装、卸件由7轴搬运机器人R-t完成,总成件最终由皮带输送机传送出滚边岛。极限切换情况是胎模M4弹出,胎模M5载入。

图14 方案二规划布局图

按上述切换情况,计算胎模切换耗时约为59.6s,每个滚边循环中辅助时间约为24.7s,如表2所示。经核算可知,结论与方案一类似,但由于辅助滚边时间减少,批量切换生产模式中只需要每批次生产8辆(含8辆)以上同款车,该规划布局就可以保证45 JPH的生产节拍。

表2 方案二胎模切换及滚边辅助时间计算表

3.3 方案三

方案三规划布局如图15所示,切换单元采用日字型滑台形式,底部中间为滚边工位,两侧为等待区,上部为胎模库,整体共有8个胎模及5个倒库空工位。与方案二不同的是,在滚边工位进行工作的同时,胎模库可以根据生产指令进行倒库,将需切换的胎模提前输送至等待区,极大缩短实际切换时间。一期布置2台滚边机器人,最终增加至3台,均直接安装在地面。简易支架S上放置扣合好的前盖内外板,装、卸件由搬运机器人R-t完成,总成件最终由皮带输送机传送出滚边岛。极限切换情况是胎模M1在滚边,M2刚弹出准备进入胎模库,需将M6切换至底部左侧等待区。

图15 方案三规划布局图

按上述切换情况,计算胎模切换耗时约为10.7s,每个滚边循环中辅助时间约为24s,如表3所示。经核算可知,一期生产时能实现实时切换,最终生产时则需采用批量切换生产模式,每批次只要生产2辆(含2辆)以上同款车,该规划布局就可以保证45 JPH的生产节拍。

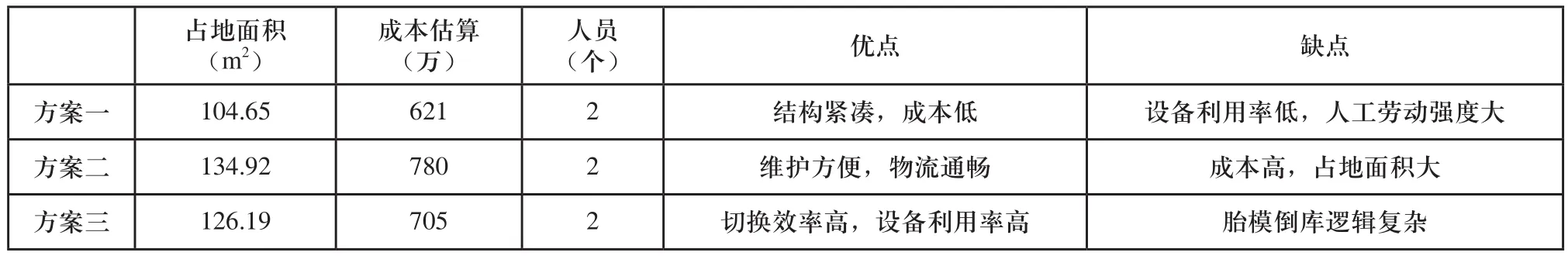

3.4 方案对比

综上所述,三种方案对比结果如表4所示。从对比结果可知,方案一是时间换空间,牺牲了设备利用率,使得整个滚边岛结构最紧凑,成本最低;方案二虽然最贵,但在物流、维护、生产节拍、劳动强度等方面较均衡;方案三通过复杂的胎模倒库程序和滚边工位两侧胎模切换等待区的布局形式,使得切换效率最高,设备利用率最高。综合考虑场地、成本、物流规划等各方面因素,推荐方案三。

4 结束语

高柔性滚边岛的规划布局设计是焊装专业工业化的重要环节之一,需要从布局形式、节拍核算、成本分析等方面进行综合考量,既要满足上游部门提出的规划要求,又要保证现场实施的可行性和合理性。其布局设计没有一定之规,总体上还是需要通过切实可行方法将各组成单元有机统一起来,实现各阶段节拍均衡及整个系统稳定运行。

表3 方案三胎模切换及滚边辅助时间计算表

表4 三种方案对比表

[1] 王健强,张婧慧.机器人滚边技术及应用研究[J].设计与研究,2010(03):3-5.

[2] 朱久友.机器人滚边成形工艺研究[D].合肥工业大学,2013.

[3] 王荣耀.PLC系统通讯网络的应用[A].2014年全国轧钢生产技术会议文集(下)[C].2014:1148-1150.

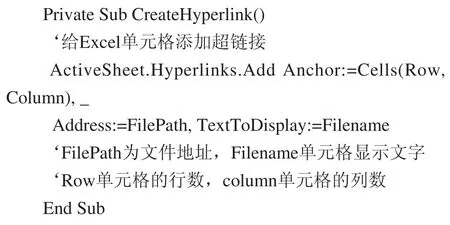

文件进行超链接后生成的文件目录如图3所示。

图3 项目文件总目录

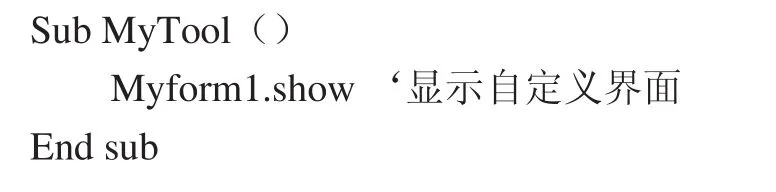

3)程序的部署

在完成功能程序的制作后,需要将文件存为.xla的加载宏格式,放入系统的AddIns文件夹下,然后执行菜单命令“工具—加载项”勾选需要加载的.xla文件。这样在每一次启动Excel的时候程序后台都会运行加载宏文件。

程序的调用通过系统宏完成。

为了提高使用效率,可以通过执行菜单名命令“工具—自定义”,在自定义对话框中将对应的宏命令加入工具栏中以方便随时调用,如图4所示[2]。

图4 将宏命令添加至工具栏

3 结束语

本文通过Excel二次开发的应用,结合循环嵌套的文件搜索算法实现从FTP服务器上批量下载文件,再利用超链接形成项目文件总目录,解决了以往逐项下载文件中工作量大,耗时长以及文件的查阅不方便的问题,极大的提高了工作效率和质量。同时充分的展示Excel二次开发带来的便利,具有很高的推广应用价值。

参考文献:

[1] 郭来军.浅谈EXCEL二次开发的三种方式[J].辽宁科技学院学报,2007,9(4).

[2] 刘顺涛.基于CATIA二次开发的数模信息提取及组织技术研究[J].航空制造技术,2014(19).

Layout designof highly flexible hemming island

ZHOU Tian-jian, LIU Dun-dun, LU Zhi-hao, FAN Yi, ZENG Feng-li

U466;U468;TH165;TP29

:A

1009-0134(2017)01-0104-08

2016-09-01

周天剑(1981 -),男,工程师,硕士,研究方向为机械设计制造及其自动化。