伺服驱动技术在焊装车间主焊白车身输送线的设计应用

周 权

(上汽通用五菱汽车股份有限公司,柳州 545007)

伺服驱动技术在焊装车间主焊白车身输送线的设计应用

周 权

(上汽通用五菱汽车股份有限公司,柳州 545007)

描述了伺服电机驱动技术在焊装车间主焊白车身输送线的应用。根据原输送线体的电机安装尺寸,及生产节拍的提升需求,创新的设计应用伺服电机驱动取代原有的变频电机驱动,提升了输送速度,精度,降低了相关设备故障率,很好地提高了生产效率。对于汽车制造厂主焊线白车身输送技术改造升级具有较大的借鉴推广意义。

伺服电机;伺服驱动器;输送线体;生产节拍

0 项目背景及概述

汽车制造焊装车间白车身焊接主线流水作业主要分为下车体、总拼两部分,下车体、总拼工位间的输送由往复输送线体完成,包括线体上升,前进,下降,后退四个动作阶段。即完成下车体或总拼线体上所有白车身由本工位向下一工位的输送。输送线体如图1所示。

图1 主焊白车身输送线

车身焊装输送线体的上升、下降均由气压驱动气缸执行,前进、后退由三相异步交流变频电机驱动。变频电机采用V/F控制模式,前进/后退由高速段、低速段、停止位组成。输送线体高速行进碰到减速开关(机械限位开关,左右各一个)即进入低速行进,再碰到到位开关(机械限位开关,左右各一个)则变频器停止输出,电机抱闸抱死。输送线体为了满足高生产节拍,前进后退速度往往达到工频50Hz。生产过程中常遇到输送线体高速行进,低速减速(为了获得高节拍,减速距离较短)后线体速度仍然较高,乃至于碰到到位开关后即使抱闸已经抱死,线体仍然往前碰撞到机械极限位反弹,导致脱离到位开关,造成报警,输送线体无法下降或者不在原位。人工手动操作处理,延误生产造成停线。且存在停止时对线体机械冲击较大,各机械限位开关长时间使用经受撞击后位置存在偏差感应不良。

伺服电机具有定位精准,高速性能好,一般额定转速能达到2000~3000转;适应能力强,抗过载能力强,能承受三倍于额定转矩的负载,对有瞬间负载波动尤其适用于要求快速起动的场合;稳定:低速运行平稳,额定转速范围内恒扭矩;响应快的特点;舒适性:发热和噪音明显降低[1]。故尝试用伺服电机取代变频电机驱动输送线体的前进、后退。

目标:将输送线体动作周期由24S提升至18S以内,故障率大幅降低。即在升降时间(8S)不变的情况下,前进、后退时间由16S降低至10S。

1 系统设计方案及实施

1)整体输送时间分析

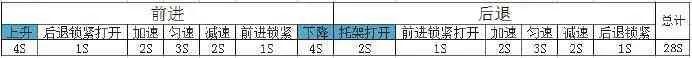

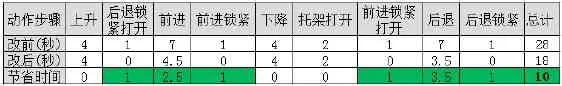

(1)表1中深色部分无法提速或取消。

(2)由于伺服电机运转结束后,可以保持在目标位置,定位精度高,所以锁紧机构可以取消。

(3)伺服电机启动扭矩大,制动时可以采用反向制动,加减速时间都可缩短。

(4)B线总拼输送线驱动轴(减速机输出轴,上面安装齿轮,齿条安装在输送板上)曾出现过断轴故障,而对驱动轴冲击最大的情况是匀速过程中人员闯光栅或拍急停(后面分析),所以为了确保对驱动轴的冲击不再增大,应保证匀速(最高速)时的速度不提高。

2)对驱动轴产生冲击的几种情况

表1 输送线运行周期时间

由表2可以看出,匀速(也就是最高速)时闯光栅或拍急停的加速度最大,此时通过电机的抱闸直接制动,所以在前进带负载且匀速状态下闯光栅或拍急停,对驱动轴的冲击最大。只要保证改造后的最高速不高于改造前,减速机输出轴所受冲击就不会变大。

表2 电机驱动轴运行载荷冲击

3)最小限度地改变现场及伺服电机品牌选定

通过对输送时间和驱动轴冲击力的分析,在不改变减速机输出转矩和速比的情况下,即可利用伺服电机定位准确且能保持的特点,取消锁紧机构,缩短加减速时间。

经过向各品牌伺服电机厂家咨询,只有SEW品牌的伺服电机的安装尺寸可以与SEW减速机直接匹配,选定SEW品牌可以最小限度地改变现场——减速机、齿轮、减速机安装座可使用原有的,只需从减速机上拆下电机,更换即可。

图2 SEW伺服电机与变频电机外观比较

4)选定总拼输送线进行计算

B线下车体输送、总拼输送共两处需要改造,为保证备件统一,两处驱动结构、各零部件规格保持一致,因总拼负载大于下车体、带车负载大于空车负载,所以以下只计算总拼带车情况。

5)原现场参数

减速电机规格及参数:

型号:R97 DRE180M4BE20HF/TF;

速比:10.83;

转速:1470/136r/min;

功率:15kW;

电压:380V;

电流:29.5A;

制动电压、扭矩:220VAC、200Nm;

变频器规格:18.5kW;

启动电流35A,匀速运行时电流10A;

制动电阻:60Ω;

工作制:2班21小时,28天/月。

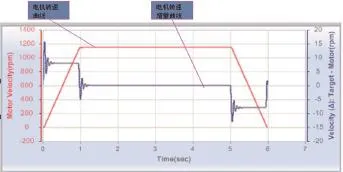

6)运动曲线确定

图3 伺服电机速度曲线

设定参数:输送行程6000mm,行走最快速度1200mm/s,按照单程运行时间6s设计。通过伺服电机、驱动器选型软件可计算电机运行情况:加速1s,匀速4s,减速1s。

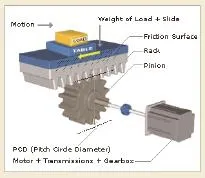

7)负载参数计算

设定参数:

负载质量:总拼12个拼台,运行过程中最多有11辆车,总质量约5000kg;输送板及其它运动零部件约5000kg,总质量10000kg。

传输方式:齿轮齿条传送,运动部分与导轮之间为滚动摩擦,由于已运行较长时间,个别导轮阻力较大。

摩擦系数:0.05;

齿轮半径:200mm;

减速机速比:10.83;

连接方式:电机输出经减速机后与齿轮连接。

图4 输送驱动受力分析示意图

图5 伺服电机传动机构受力示意图

经过仿真软件计算可得:

持续扭矩:858Nm,电机侧:95.8Nm;

尖峰扭矩:1753Nm,电机侧:196Nm;

最大转速:114.6rpm,电机侧:1146rpm;

转动惯量:0.113kg/m2,电机尖峰功率:22.9kW。

8)转矩速度曲线

图6 伺服电机转矩速度曲线

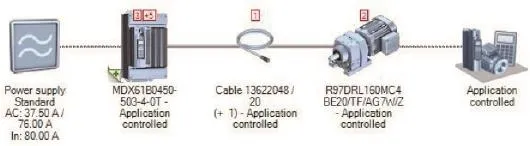

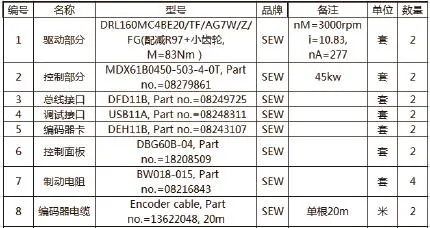

9)电机、驱动器等主要元器件选型

10)伺服驱动器控制柜接线

接线方式如图7所示。

11)调试方法步骤

图7 SEW伺服系统主要组成

表3 SEW伺服系统主要元器件清单

图8 伺服控制柜电气原理图

表4 伺服改造后输送线运行效率提升

(1)从输送线体拆除原有变频电机,从原有控制柜内拆除变频器,删除控制变频器程序段。

(2)伺服控制柜动力电源及控制电源接入,输送线PLC控制系统与伺服控制柜I/O站点Devicenet网络连接及I/O点核对。

(3)主控系统PLC 控制伺服驱动系统程序编写。

(4)伺服驱动器上电,与安装好SEW伺服软件的PC机连机。输送线(电机)在某一位置,线体上做好机械刻度与基座对应,以便电机编码器故障时可通过此刻度找回原点。在控制软件清除脉冲多圈数,复位报警,设定输送电机基准原点。

(5)输送线体在低位,低速点动输送电机,观察线体前进到位时,读取编码器位置数据反馈,并记录至位置1(前进);点动输送电机往相反方向,观察线体后退到位时,读取编码器位置数据反馈,并距离至位置2(后退)。

(6)逐步提高伺服电机速度,加减速时间设定在1s左右,线体在低位来回前进、后退,确认线体前进后退均能正常到位后,进行下一步带负荷试车。

(7)复位输送线各工位安全信号,触摸屏手动模式操作输送线上升,前进,下降,后退,仔细观察白车身是否进对销位。如若有不进销位的情况,则对输送线前进后退位置数据进行微调,直至稳定进销为止。

(8)输送线体在自动模式下运行,观察伺服电机及传动机构无异响、无异常抖动、平稳前进、后退到位,输送白车身均能进对销位,伺服电机负载率一般在70%以下。则调试完成,伺服驱动系统可投入生产使用。

3 结束语

改造后将输送线体动作周期由24s提升至18s以内,即在升降时间(8s)不变的情况下,前进、后退时间由14s降低至10s,伺服的精确定位得以取消前进后退锁,节省4s,完全达到了生产所需的节拍要求。由于输送线前进后退不到位造成的停线大大减少,几乎为零。

伺服驱动技术在焊装车间往复输送线的成功应用,提高了生产效率,降低了设备故障率,产生了很好的经济效益,对于此类生产线的输送机构改造升级具有较好的推广意义。

[1] 颜嘉男.伺服电机控制技术应用[M].北京:科学出版社,2010.

Design and application of servo drive technology in white body welding line transmission in body shop

ZHOU Quan

U468;TP23

:B

1009-0134(2017)01-0027-04

2016-09-19

周权(1984 -),男,广西贺州人,本科,主要从事汽车生产制造自动化的工作。