射流法在螺旋埋弧焊管焊缝超声自动检测中的应用

张圣光,李忠响,王立阳,常永刚

(1.山东胜利钢管有限公司,淄博255082;2.北京赛诚工控科技有限责任公司,北京100094; 3.北京隆盛泰科石油管科技有限公司,北京100101)

射流法在螺旋埋弧焊管焊缝超声自动检测中的应用

张圣光1,李忠响1,王立阳2,常永刚3

(1.山东胜利钢管有限公司,淄博255082;2.北京赛诚工控科技有限责任公司,北京100094; 3.北京隆盛泰科石油管科技有限公司,北京100101)

通过对超声自动检测中射流法和水膜法的比较,分析了射流法的优点,并通过试验验证了射流法在螺旋埋弧焊管焊缝超声自动检测中的可靠性,总结了射流法的控制要点,为射流法在螺旋埋弧焊管超声自动检测中的应用提供了参考依据。

射流法;水膜法;超声自动检测;螺旋埋弧焊管

随着国内外长输管线建设的加快,对其设计和加工质量的要求也越来越高[1],因此对钢管焊缝内在质量的要求也越来越严苛。超声检测对焊接结构内部危害性缺陷(尤其是微裂纹)的检测灵敏度较高。对于连续生产的埋弧焊钢管企业,主要依靠效率较高的超声自动检测来保证焊缝质量。

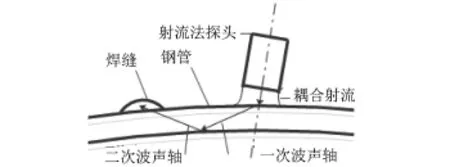

钢管焊缝超声自动检测一般采用水膜法和射流法两种耦合方式,如图1所示。水膜法以探头与被检工件表面之间的很薄的水膜作为耦合剂,水套与工件表面直接接触;射流法又称作喷液法,属于局部液浸法,将水以一定压力喷射至被检工件表面作为耦合剂,水套与工件表面保持一定的距离。

图1 水膜法和射流法耦合方式示意

螺旋埋弧焊钢管焊缝的超声自动检测系统多采用水膜法,实施该方法时探头水套和钢管表面直接接触,相对运动时因摩擦引起的机架抖动以及水套表面磨损,都会在一定程度上影响耦合的稳定性和检测效果。射流法检测时探头和钢管表面没有直接接触,检测状态比较稳定,但是目前只在直缝埋弧焊钢管焊缝超声自动检测系统中有应用案例[2],这是由于直缝管的焊缝始终在钢管的最高位置,其焊缝检测和平面检测难度相近,射流法检测比较容易实现;而螺旋管的焊缝检测相当于曲面检测,要保持耦合良好、探头和被检测面的相对位置稳定比较困难,这也是射流法在螺旋管的焊缝超声自动检测方面尚未应用的主要原因。

笔者比较了射流法和水膜法的差异,通过试验验证了射流法在螺旋埋弧焊钢管超声自动检测中的可行性及优势,同时指出了射流法检测中的注意事项。

1 射流法和水膜法检测原理

如图2所示,超声自动检测过程中,探头系统在一定的压力下贴合在钢管表面,从而实现探头和被检面的相对高度不变,形成旋转钢管和探头架行走组合,实现探头平行扫查螺旋焊缝。

图2 钢管旋转和探头架行走系统现场工作示意

1.1 系统稳定性

采用射流法时水套与钢管表面没有直接接触,而水膜法水套直接压在钢管表面,相对运动时的摩擦力影响机架的稳定性,并对水套存在较大磨损,水套磨损在一定程度上影响了水膜法检测的灵敏度、缺陷定位和定量的准确性。

图3,4为水膜法和射流法曲面耦合状态示意。水膜法探头发射的超声波声轴在探头中心a位置附近,水套的磨损会导致探头发生倾斜,从而声轴发生变化,影响检测灵敏度和缺陷定位、定量的准确性,且钢管的曲率越大,对水膜法的影响越大;而射流法检测是以探头的声轴调整探头角度的,因此在检测过程中减少了曲率对检测效果的影响。另外,钢管表面的不规则以及浮锈等杂质对水套的磨损非常大,而且摩擦力大小总是在变化,使得水膜法水套的位置和状态都不稳定,在一定程度上影响了检测效果,而射流法几乎不受上述因素的影响。

图3 水膜法曲面耦合状态示意

图4 射流法曲面耦合状态示意

1.2 声程选择

水膜法和射流法的探头尺寸和前沿长度差异较大。以目前常用的探头为例,水膜法采用的K2圆形斜探头尺寸为外径φ30 mm,晶片尺寸为10 mm ×12 mm,前沿长度L=14 mm,探头套厚度L1=15 mm,可知探头入射点到探头套前端边缘的距离L′=L+L1=29 mm;射流法采用的直探头尺寸和探头套较小,外径φ12 mm,晶片尺寸φ8 mm,实施K2角度射流检测时实测入射点到探头套前端边缘一般小于12 mm。

进行超声自动检测声束覆盖工艺设计时,各奇次波、偶次波的末次反射一般能覆盖焊缝2/3范围,以确保最终声束兼顾到焊缝所有区域。探头的位置可以简单计算,以(外径×壁厚)φ1 219 mm×18.4 mm规格钢管超声自动检测为例,采用一次波扫查时声程的水平距离为24.5 mm。由于焊缝余高的限制,水膜法探头无法进行一次波扫查,而采用射流法时入射点到探头套前端边缘距离较小,可以实现一次波扫查,从而获得更高的检测灵敏度。

2 射流法和水膜法对比试验

针对焊缝横向缺陷的检测,由于焊缝余高对探头的限制,水膜法一般采用一发一收两个探头,以90°夹角对称焊缝分布来实现检测;而射流法进行耦合时,探头水套和被检工件表面保持一定距离,因此可以采用骑焊缝的方式进行检测。射流法在检测横向缺陷上的应用是优于水膜法的,比如检测灵敏度更高、调校过程更简单等。

为了更有效地对比射流法和水膜法的检测效果,射流法探头和水膜法探头并列安装在探头架上,分别对应独立的检测通道,利用二次波对同一个参考反射体进行扫查并对比检测结果。射流法和水膜法装置安装后的相对位置如图5所示。

图5 在线测试系统调整完成后现场

2.1 静态调校

2.1.1 射流法静态调校

将探头对准φ1.6 mm竖通孔,探头发射点距离竖通孔75 mm,在显示屏上找到二次反射波;然后前后移动探头找到最高反射位置,调节报警闸门在反射波正上方,调节增益使波高为满屏的80%,记录测试入射点至竖通孔的距离S3=68.5 mm;前后移动探头,当缺陷波高度降到最高点高度的一半,即满屏的40%时,分别记录入射点至竖通孔的距离S1=58.7 mm,S2=88 mm。则该探头使用二次波扫查并能发现竖通孔的前后移动距离范围为58.7~88 mm,最高反射点位置为68.5 mm。用同样的方法扫查焊缝外纵槽和热影响区外纵槽,并确定各自的探头移动范围和最高点反射位置。射流法检测时各参考反射体测试数据见表1。

表1 射流法检测时各参考反射体测试数据

根据表1中的测试数据,对比φ1.6 mm竖通孔、外焊缝纵槽、热影响区纵槽的灵敏度余量可知,探头在覆盖三种参考反射体时扫查φ1.6 mm竖通孔的难度最大,灵敏度余量最低,因此选择探头位置时应尽量满足φ1.6 mm竖通孔,同时兼顾外焊缝纵槽和热影响区外纵槽[3]。因此,射流法探头入射点至焊缝中心的距离选为68.5 mm,灵敏度余量为36.3 dB。

2.1.2 水膜法静态调校

以同样的方法进行水膜法测试,测试结果见表2。与射流耦合法不同的是,在进行探头位置选择时水膜法无法选择φ1.6 mm竖通孔的最高反射点。综合考虑,水膜法探头入射点至焊缝中心竖通孔的距离选择为60 mm,将竖通孔反射波高调整到满屏的80%,灵敏度余量为20 dB。

表2 水膜法检测时各参考反射体测试数据

2.2 动态测试

根据静态调校结果固定探头并进行动态测试,射流法和水膜法二次波动态测试波形见图6,图中横坐标表示超声自动检测设备实际运行时间,纵坐标表示检测通道编号,其中01通道为水膜法,02通道为射流法,从横轴左端开始依次为竖通孔、外焊缝纵槽和热影响区外纵槽人工参考反射体波形。两种耦合方式下各刻槽的波形比较稳定,射流法对竖通孔的检出能力明显优于水膜法。

3 射流法的控制要点

3.1 楔块的调整高度

采用射流法时,对于不同的水套、水路结构,建议采取测试的方式确定适宜的水柱长度和楔块调整高度。

射流法耦合水柱的长度由楔块内部水柱长度和楔块调整高度两部分组成,其中试验使用的楔块内部水柱长度为5 mm。在测试过程中发现楔块的调整高度对于水流状态和检测灵敏度存在一定影响,当高度较低时,由于出水口的缝隙较小导致了水流不稳,影响测试效果;当高度太高时,灵敏度明显降低,同时需要增加水流速度确保耦合效果,导致出现较高的水杂波。为了选择合理的调整高度,在探头角度不变的情况下,调整楔块下表面和对比试块表面的高度分别为0,0.5,1,1.5,3 mm,在不同的探头高度下分别用二次波扫查刻槽,将最高波调至满刻度的80%,分别记录灵敏度。最终确定楔块的调整高度为0.5~1 mm。

图6 射流法和水膜法二次波动态测试波形

3.2 水流控制

实施射流法耦合时应注意控制水泡、水流速度和水流角度。水路主管线采取大流量、低压力注水,在探头套内部设计有导水槽,约束水的流向,防止水涡流产生气泡,必要时在主管线高点安装排空阀以确保水路不含气泡;各探头分水管上安装SMC型速度控制阀AS3001F控制单路水流的大小,调整时水流速度从小到大直至探头充分耦合;水流角度由导水槽约束,平行于探头方向,水柱外侧安装封水套用于约束水柱。

4 结论

(1)相对水膜法,射流法系统稳定性较好,灵敏度较高,调整更方便,在螺旋埋弧焊管超声自动检测中可以应用。

(2)采用射流法耦合能够降低探头采购成本和使用成本。对于不同管径、壁厚的钢管,射流法耦合只需要调整探头的角度即可满足检测需要,而传统的水膜法需要根据不同钢管规格采购多种探头;射流法耦合时探头与钢管表面无需直接接触,避免了探头磨损。

[1] 王晓香.2012年以来我国焊管行业的发展形势及几点建议[J].焊管,2014(3):5-8.

[2] 曹华勇,张晨鹏.射流式超声波自动探伤系统在直缝焊管上的应用[J].钢管,2009,38(2):63-65.

[3] 黄磊,赵新伟,李记科,等.西气东输三线管道工程用埋弧焊钢管焊缝自动超声波检测对比试块的合理性分析[J].无损检测,2014,36(2):36-41.

The Application of Jet-flow Coupling to Ultrasonic Automatic Testing of SAWH

ZHANG Sheng-guang1,LI Zhong-xiang1,WANG Li-yang2,CHANG Yong-gang3

(1.Shandong Shengli Steel Pipe Co.,Ltd.,Zibo 255082,China; 2.Beijing Saicheng IC Technology Co.,Ltd.,Beijing 100094,China; 3.Beijing Longshine Oil Tubular Technology Co.,Ltd.,Beijing 100101,China)

This article analyzes the advantages of jet-flow based on the comparisonof jet-flow and water membraneused in ultrasonic automatic testing.It verifies the reliability of jet-flow coupling to ultrasonic automatic testing of SAWH by test and summarizes control points of jet-flow coupling,the paper shall provide a reference basis for the application of jet-flow coupling to ultrasonic automatic testing of SAWH.

Jet-flow;Water membrane;Ultrasonic automatic testing;SAWH

TG115.28

:A

:1000-6656(2017)01-0028-04

10.11973/wsjc201701007

2016-04-21

张圣光(1981-),男,工程师,主要从事钢管的无损检测、理化检测、防腐等技术管理工作。

张圣光,E-mail:zsg120@sina.com。