采油树阀门的超声相控阵检测

朱祥军,张祥来,张志东

(中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,德阳618300)

采油树阀门的超声相控阵检测

朱祥军,张祥来,张志东

(中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院,德阳618300)

通过对不同类型和部位的人工缺陷进行检测,并对相控阵检测方法不断改进,分析出超声相控阵检测采油树阀门的方法和检测时相控阵设备的具体参数设置,并通过试验验证了其准确性。结果表明,超声相控阵检测技术可以检测出采油树阀门缺陷,为超声相控阵检测技术在采油树缺陷检测上的应用奠定了基础。

采油树;阀门;超声相控阵

井口采油树是石油天然气开采过程中使用的核心设备之一,是用于油气井的气体控制,为油气井产出提供出入口的采输装置。目前,国内外井口采油树运维技术仍处于返场拆检、换件维修、静态无损检测、功能试验及静水压试验阶段。检修方面仅能依据API Spec 6 A-2010《井口装置和采油树设备规范》和GB/T 22513-2013《井口装置和采油树规范》等产品制造规范。在不停产的情况下,从外部进行检测的常规技术有:磁粉检测(MT)、渗透检测(PT)、超声检测(UT)、声发射检测(AE)、射线检测(RT)、磁记忆检测(MMM)以及电磁检测等。在不停产的情况下,采油树所在区域不能动电、动火,因此无法对其进行打磨,因而常规检测技术无法得到预期的检测效果,因此都无法应用于现场。

超声相控阵检测技术相比常规无损检测技术有突破性的进展,特别是对结构复杂试件的检测有较好的效果。该系统是由多个相互独立的阵元晶片按一定的顺序排布成阵列换能器,通过电子系统对阵列换能器中阵元的相位进行控制,形成合成波束,具有电子扫描、动态聚焦、声束偏转、三维成像等特点,与常规超声波检测技术相比,具有更高的分辨力和检测灵敏度[1-3]。笔者通过对不同类型和部位的人工缺陷进行检测,分析出超声相控阵检测采油树阀门的方法和检测时相控阵设备的具体参数设置。

1 采油树的检测方法

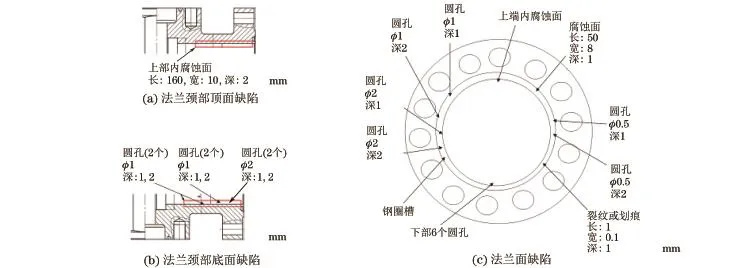

采油树的失效部位主要集中在阀门位置[4-5],而阀门失效主要在3个区域:第一个是内表面,主要是内部与介质有接触的部位,具体为阀门两端与法兰之间管体内部;第二个是法兰密封面,主要是钢圈槽以内部分,钢圈槽以外的部分接触介质较少,不容易发生腐蚀;第三个是外表面,外表面主要是由于雨水、风沙等环境原因会引起腐蚀、冲蚀。典型的阀门结构示意如图1所示。

图1 典型的阀门结构示意

由图1可以看出,由于阀门结构复杂,又不是规则的整体,存在钢圈槽、法兰面、通孔等结构,常规的超声波检测或TOFD都无法进行有效的检测;由于现场不允许打磨,所有的表面检测手段都不能满足检测要求;磁记忆检测对复杂件无法定位和定性,也不能应用于现场。

超声相控阵检测原理与常规超声类似,但超声相控阵扇形扫查是通过控制角度使其产生固定的阵列孔径和偏转,而常规超声只能产生某一个固定角度的声束。相控阵扇形扫查由一系列不同角度的A扫查组合而成。只要控制好扇形扫查的起始和终止角度,以及角度步进,就可形成扇扫图像。每个扇形扫查具有的A扫查数的表达式如下:

式中:Anum为A扫查数;θmin为扇形扫查的起始角度;θmax为扇形扫查的终止角度;α为角度步进。

超声相控阵检测技术可实现动态聚焦、扇形扫查和三维成像。并且可以根据被检试件的结构特点和检测需要,选择不同的探头、设计不同的声束扫查方案,从而实现对结构复杂试件的检测。

2 试块加工设计

2.1 局部缺陷试块

根据65-70(通径为65 mm,压力为70 MPa)阀门的尺寸专门加工了一块具有法兰面的试块,该试块共有6个人工缺陷,在钢圈槽内加工深度2 mm、直径3 mm平底孔,深度5 mm、直径3 mm平底孔和深2 mm、宽2 mm、长10 mm刻槽,并在钢圈槽下表面留下3个长10 mm,深分别为2,5,9 mm的缺口,试块一结构示意如图2所示。

图2 试块一结构示意

2.2 含缺陷阀门试块

研究对象是一只65-35的阀门,其中一个法兰面保持不变,另一个面上制作了8个人工缺陷,分别是2个φ1 mm钻孔、3个φ2 mm钻孔、1个脱落、1个划痕、1个凹坑。含缺陷阀门试块二示意如图3所示。

图3 含缺陷阀门试块二结构示意

2.3 试验验证试块

在阀门的法兰面加工缺陷,验证超声相控阵技术的准确性,附带对阀门的内表面和阀门两侧颈部内表面缺陷进行了研究,加工缺陷共19个,其中阀体内部4个,法兰面8个,颈部7个。为了验证准确性,将一个完整的阀门对半分开,一半不变,另一半加工缺陷,试块外观及内部结构示意如图4,5所示。

图4 试块三阀体内缺陷尺寸

图5 验证试块三内部结构示意

3 检测试验及分析

3.1 检测系统

采用以色列SONOTRON NDT公司生产的ISONIC 2010仪器进行检测试验。相控阵线性阵列换能器中心频率4 MHz,晶片数量16个,晶片单元宽度0.5 mm,晶片高度9 mm,检测采用16发16收模式,检测前使用半圆试块做角度增益补偿。

3.2 试块一试验及分析

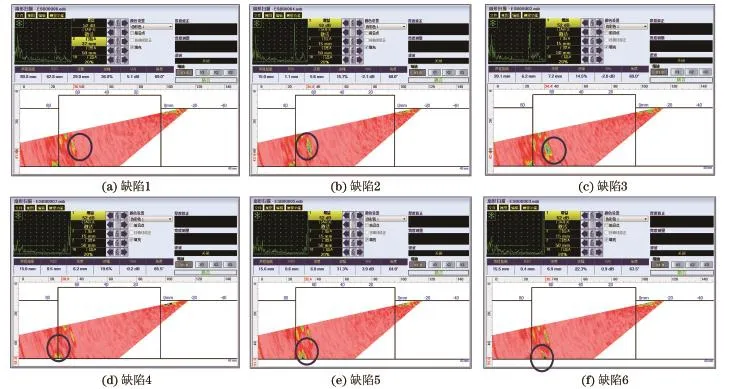

对试块一的6个缺陷分别进行检测,所有缺陷均被识别出来,试块一检测结果如图6所示。

图6 试块一检测结果示意

3.3 试块二试验及分析

对试块二进行试验,通过对比以及反复验证,1, 3,5,8号缺陷(钻孔)能检出,2号缺陷(脱落)、6号缺陷(划痕)能检出,4号缺陷(凹坑)、7号缺陷(钻孔)无法检出。研究人员分析4号缺陷由于没有反射面,无法接收反射波;7号缺陷由于结构原因导致中间存在空气,声波无法及时到达缺陷处。试块二试验结果如图7所示。

3.4 验证试验及分析

根据上面两个试块的检测结果,发现对阀门不同部位、不同类型的缺陷,必须对检测参数如:入射角、声速、增益、低频、高频等不断调整,才能得到较好检测结果。

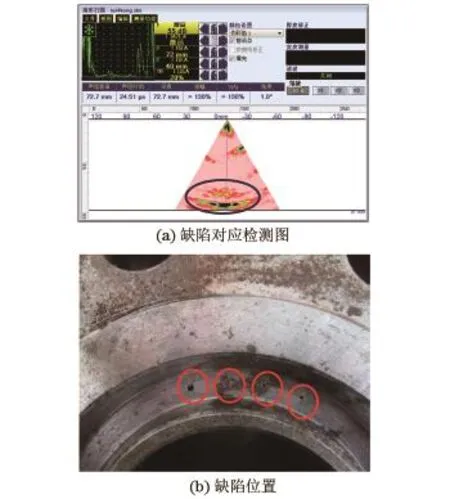

为了验证这个结论,对第三块试块进行检测。先直接对阀门法兰面进行100%检测,发现缺陷信号后再反过来查看是否存在缺陷的方式进行。试验验证中,法兰面8个缺陷共有4个缺陷被发现,法兰部位孔型缺陷检测结果如图8所示。

图7 试块二试验结果

图8 法兰部位孔型缺陷检测示意

另外4个缺陷没有检出,分别是小直径的孔型缺陷和划痕,还有一条磨损带,如图9所示。经反复分析,最后认为,有的缺陷是由于加工尺寸太小,已经超过检测设备的精度,所以无法识别;有的缺陷是由于所处位置在钢圈槽内,人工缺陷产生回波与工件结构回波重叠,无法识别。

图9 未发现的缺陷示意

此外,对颈部和阀体也同样采用不断调整参数的方式进行100%检测,所有11个缺陷均被准确检测出,检测结果如图10,11所示。

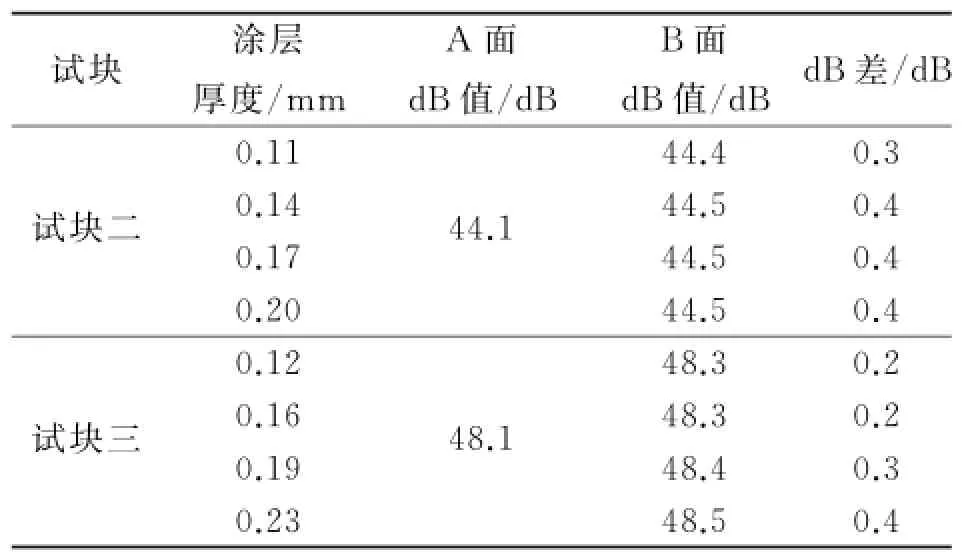

3.5 带涂层检测

对打磨前和打磨后阀门的同样部位进行检测,对比检测结果。由于阀门是左右对称结构,因此在试块二和试块三的阀体中心位置分别加工一个φ2 mm,深2 mm的孔缺陷。在阀体表面上,左边打磨干净,右边涂油漆层。利用涂层测厚仪对不同厂家、不同型号的阀门测量涂层厚度,结合生产厂家提供的资料,阀门表面的油漆厚度一般为0.10~0.18 mm。因此从涂层厚度为0.1 mm开始进行检测对比,然后不断增加喷涂次数以增加涂层厚度,直至0.2 mm。没有油漆层一面为A,有油漆层一面为B,对比A、B两面检测同一缺陷的dB值,并记录dB差。有无涂层相控阵试验结果对比如表1所示。

图11 阀体检测结果

表1 有无涂层相控阵试验结果对比

结果显示,对涂上油漆后的阀门进行相控阵检测,依然能够接收到完整的反射波,与没有油漆层相比灵敏度相差最大为0.4 dB。可以表明,现有的阀门油漆层对相控阵检测不会造成影响。

4 结论

(1)利用相控阵技术对阀门的法兰面进行检测,检测缺陷包括凹坑和腐蚀面,对颈部内表面的腐蚀坑、腐蚀面以及阀体内部的腐蚀坑都能很好地识别出来。

(2)检测精度可以达到识别1 mm宽的缺陷。

(3)利用不同的传感器及楔块,通过不断调整声波入射角和检测宽度可以识别不同位置和类型的缺陷。

(4)根据不同位置,必须采用不同的检测参数才能有效地检测出缺陷。

(5)阀门法兰面的钢圈槽及以外部分的缺陷无法检测到。

(6)利用相控阵技术可以对有油漆层的采油树进行检测,检测结果准确性和没有油漆层的一致。

[1] SATYANARAYAN L, SRIDHAR C, KRISHNAMURTHY C V,et al.Simulation of ultrasonic phased array technique for imaging and sizing of defects using longitudinal waves[J].International Journal of Pressure Vessels and Piping, 2007,84:716-729.

[2] WOOH S C,SHI Yi-jun.Optimum beam steering of linear phased arrays[J].Wave Motion,1999,29:245-265.

[3] 单宝华,喻言,欧进萍.超声相控阵检测技术及其应用[J].无损检测,2004,26(5):235-238.

[4] 王烨炜,杨昭勇,陈增辉,等.苏里格气田井口采油树常见故障原因分析及对策[J].石油和化工设备,2014 (7):87-88.

[5] 李太元.目前采气井口存在的特殊问题及对策[J].钻采工艺,2002(3):57-59.

The Ultrasonic Phased Array Detection of Christmas Tree Valve

ZHU Xiang-jun,ZHANG Xiang-lai,ZHANG Zhi-dong

(Safety Environment Quality Surveillance and Inspection Research Institute of CNPC Chuanqing Drilling&Exploration Co.,Ltd.,Deyang 618300,China)

The Christmas tree equipment is one of the key equipments in the process of oil and natural gas production,but a lot of trees are rarely maintained and inspected once put into use,this will have a very big security risk.So,it is necessary to detect without stop production,but the current standard and conventional detection methods can not meet the need.We find out the technology about inspecting Christmas tree with ultrasonic-phasedarray and find out the specific parameter setting,and its accuracy is verified by experiment through studing of the artificial defects,and simulating various types of the defects possibly and in different parts of the defects,and through continuous improvement and debug.The study in this work shows the advantages of the ultrasonic-phasedarrays inspection technique,providing a foundation for the engineering application of using ultrasonic-phased-arrays inspection technique to detect the Christmas tree equipment.

Christmas tree equipment;Valve;Ultrasonic phased array

TG115.28

:A

:1000-6656(2017)01-0005-05

10.11973/wsjc201701002

2016-04-07

朱祥军(1978-),男,本科,高级工程师,主要从事无损检测及研究工作。

朱祥军,E-mail:35653934@qq.com。