大型箱涵式泵装置优化设计与试验

石丽建 汤方平 刘雪芹 谢荣盛 宋希杰 张文鹏

(1.扬州大学水利与能源动力工程学院, 扬州 225100; 2.江苏省水利勘测设计研究院有限公司, 扬州 225100)

大型箱涵式泵装置优化设计与试验

石丽建1汤方平1刘雪芹2谢荣盛1宋希杰1张文鹏1

(1.扬州大学水利与能源动力工程学院, 扬州 225100; 2.江苏省水利勘测设计研究院有限公司, 扬州 225100)

为了研究箱涵式泵装置进、出水流道的水力性能,采用了基于CFD数值模拟计算和模型试验的DOE正交设计试验方法。对进、出水流道进行三维参数化建模,以进水流道出口断面速度均匀度和水力损失为目标函数,针对进水喇叭管、导水锥和出水喇叭管、出水导流墩控制尺寸进行五因素四水平的正交试验设计。通过CFD数值模拟手段,针对设计流量工况点,分别对进水流道和出水流道各16个设计方案进行数值模拟计算,分析不同控制尺寸对进、出水流道水力性能的影响。最后通过模型试验对优化方案数值计算结果进行可靠性验证。数值模拟和试验结果表明,通过DOE正交设计方法进行进水流道优化设计,可以得到各控制参数对进水流道水力损失和出口断面均匀度的主次影响,进水流道最大水力损失达到8.56 cm,最小水力损失为3.91 cm,优化方案水力损失为3.65 cm,出口速度均匀度达到93.07%,较初始方案水力损失降低了1.31 cm,出口速度均匀度提高了1.17个百分点;出水流道最大水力损失为46.07 cm,最优组合出水流道水力损失为32.53 cm,较原始方案水力损失减小了7.96 cm。根据泵装置全特性曲线可知,该泵装置出水流道水力损失在设计工况下最小,最高运行效率达到70.04%,最高运行扬程为4.0 m,在设计扬程1.36 m时,效率为66.82%,对应流量为34.31 m3/s。模型试验最高运行效率达到71.5%,在设计扬程1.36 m时,试验运行效率在64%左右,与数值模拟结果吻合较好。

箱涵式泵装置; 优化设计; 数值计算; 试验

引言

双向流道泵装置又称箱涵式泵装置,箱涵式泵装置可有效将“一站四闸”泵站枢纽式布置转换成闸站合一的方式,更有效地实现灌排的目的。目前,采用箱涵式泵装置型式的泵站工程具有工程投资小、结构型式简单、安装检修方便、运行稳定等优点,得到了广泛的应用。

随着箱涵式泵装置的应用越来越多[1-2],科研工作者对这方面的研究也越来越广泛[3-7]。黄良勇等[8]对进水流道喇叭管悬空高和出水喇叭管至顶板高程对流道水力损失的影响进行了研究;陈松山等[9]分析了双向流道型线设计方法,提出了一种新型平面蜗壳双向流道及其设计方法,其结果表明:流道型线平顺,装置运行稳定,装置效率较高;杨帆等[10]对箱涵式立式泵装置进水流道进行了水力动力特性分析,通过数值模拟的方法对进水流道涡带产生机理进行了深入分析,提出实际工程中应避免进水流道内部涡带的产生。

对于箱涵式进、出水流道的优化设计,目前报道中基本都是对单个部件进行几个参数的比选,对于采用正交设计的方法进行进、出水流道的优化设计鲜有报道。本文以界牌泵站工程为背景,采用DOE正交试验方法分别对箱涵式进、出水流道进行优化设计,期望得到针对超低扬程泵站进、出水流道的有效设计手段。

1 泵站工程概况

界牌水利枢纽泵站为双向运行泵站,有引水和排水2种运行工况,泵站引水工况净扬程范围为0~3.47 m,设计净扬程为1.16 m,设计流量为300 m3/s,排水工况净扬程范围为0~3.33 m,设计净扬程为2.75 m。界牌水利枢纽泵站采用9台套X型双向流道叶片全调节立式轴流泵,单泵流量33.4 m3/s,总装机流量300 m3/s。

泵站以引水工况为主,兼顾排水。叶轮直径D=3.45 m,转速n=100 r/min。同时考虑闸门槽和拦污栅水力损失0.2 m,则该泵站引水工况设计扬程1.36 m,最高扬程3.67 m,排水工况设计扬程2.95 m,最高扬程3.53 m。

2 泵装置数值模拟

2.1 计算模型

箱涵式轴流泵装置包括:下层进水流道、叶轮、导叶和出水流道。本文轴流泵采用项目组自主研发的GL-2008-03型水力模型,该水力模型通过了天津同台测试。该模型泵设计流量Q=320 L/s,设计扬程H=2.5 m,叶轮叶片数为3片。导叶体设计匹配该轴流泵设计流量,在界牌泵站工程中采用扩散导叶,导叶叶片数为5片,导叶轮毂和轮缘的扩散角均为12°。

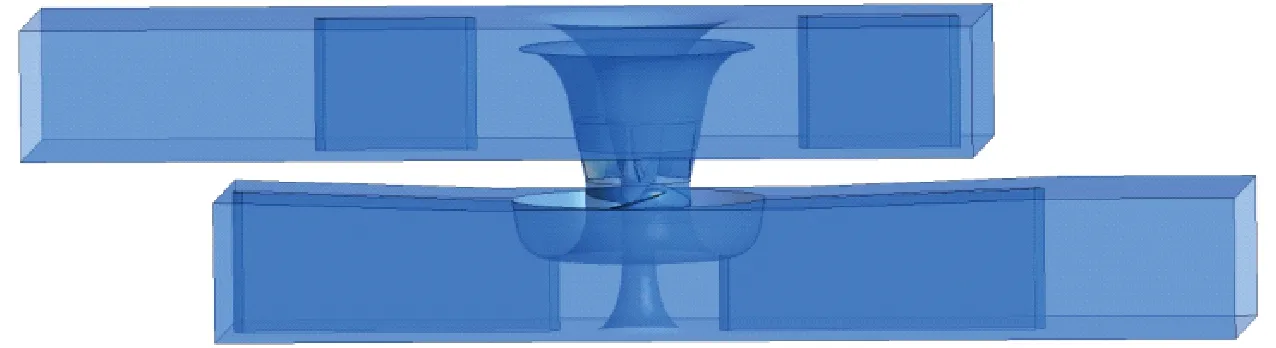

数值模拟计算[11-15]时以原型泵装置为计算背景,原型泵装置进、出水流道宽度9.5 m(2.753D),高度4.4 m(1.275D),长度37.5 m(10.87D)。泵装置内部三维流场数值模拟对象包括进水流道、叶轮、导叶和出水流道。进、出水流道采用UG建模,叶轮和导叶体采用Turbo-Grid建模。轴流泵装置三维计算模型如图1所示。

图1 泵装置数值计算模型Fig.1 Pump device numerical calculation model1.进水流道 2.叶轮 3.导叶 4.出水流道

2.2 网格划分

进、出水流道采用ICEM进行网格划分,网格质量在0.3以上,符合计算要求。叶轮和扩散导叶直接在Turbo-Grid中进行结构网格的划分,经检验,叶轮和扩散导叶体在Turbo-Grid中绘制的网格质量较好,同时满足正交性要求[16-19]。在网格无关性分析时,不断改变网格数量并对泵装置进行外特性计算,发现当网格增加至一定数量时,泵装置效率趋于稳定不再随着网格数量的增加而增大。在满足网格无关性要求时,轴流泵叶轮网格数量取347 002,扩散导叶体网格数取391 650,整个泵装置网格数取2 355 827。叶轮和扩散导叶体网格如图2所示。

图2 叶轮和导叶网格图Fig.2 Impeller and guide vane grid chart1.叶轮 2.导叶

2.3 边界条件

泵叶轮内部流动是三维非定常紊流流动,但是在水泵稳定运行(转速恒定)后可认为叶轮相对运行是定常流动,本次计算采用Stage交界面处理叶轮与进水流道、导叶体之间动静耦合流动的参数传递。控制方程的离散采用基于有限元的有限体积法。扩散项和压力梯度采用有限元函数表示,对流项采用高分辨率格式。流场的求解使用全隐式多重网格耦合方法,将动量方程和连续性方程耦合求解,克服了传统SIMPLE系列算法需要“假设压力项—求解—修正压力项”的反复迭代过程,同时引入代数多重网格技术,提高了求解的稳定性和计算速度。

泵装置内部流动介质为水,可简化为不可压缩的牛顿液体,采用的控制方程为雷诺时均N-S方程,紊流模型采用标准k-ε紊流模型,该模型修正湍流粘度考虑了平均流动中的旋转及旋转流动情况,能更好地处理高应变率及流线弯曲程度大的流动。

箱涵式泵装置的计算域进口为进水流道进口,进口边界条件设为总压条件,即进口处总压设置为1个标准大气压。泵装置计算域出口为出水流道出口,出口边界条件设为质量流量出口,叶轮为旋转域,其中叶轮轮缘壁面边界设为相对于叶轮同速反向旋转,其余均为静止域。叶轮转速100 r/min。叶片表面、轮毂外缘、轮缘内表面等固体壁面边界条件均采用固壁表面满足粘性流体的无滑移条件,近壁区域采用标准壁面边界条件。动-静交界面采用速度平均的Stage模型,静-静交界面采用None交界面类型。

2.4 计算公式

2.4.1 水力损失

根据伯努利能量方程引入水力损失Δh概念,采用CFD数值计算得到的流速场和压力场预测过流部件的水力损失,计算式为

(1)

式中E1、E2——流道进、出口处的总能量p1、p2——流道进、出口处的静压Z1、Z2——流道进、出口的高度u1、u2——流道进、出口水流速度ρ——水流密度g——重力加速度,m/s2

2.4.2 出口断面轴向流速分布均匀度

进水流道的设计应为叶轮提供均匀的流速分布和压力分布进水条件。进水流道的出口就是叶轮室的进口,其轴向速度分布均匀度Vu反映了进水流道的设计质量,Vu越接近100%,表明进水流道出口水流的轴向流速分布越均匀,其计算公式为

(2)

式中Vu——流道出口断面轴向流速分布均匀度,%

vai——流道出口断面各计算单元的轴向速度,m/s

n——出口断面上的计算单元个数

2.4.3 泵装置性能预测

根据伯努利能量方程计算泵装置扬程,由计算得到的速度场和压力场以及叶轮上作用的扭矩预测泵装置的水力性能。泵装置进水流道与出水流道出口的总能量差定义为装置扬程,表示为

(3)

式中H1、H2——泵装置进、出水断面高程,mS1、S2——泵装置进、出水断面面积,m2

u1、u2——泵装置进、出水流道断面各点流速,m/s

ut1、ut2——泵装置进、出水流道断面各点流速法向分量,m/s

泵装置效率即为

(4)

式中Tp——扭矩,N·mω——叶轮旋转角速度,rad/s

3 进、出水流道的优化

3.1 进水流道优化

进水流道以正向引水设计工况进行优化。进水流道局部尺寸优化设计主要针对进水喇叭管和导水锥进行,通过参数化建模,只需改变几个参数尺寸即可方便地实现模型更改。为了保证计算结果的可靠性,进水流道数值模拟计算带叶轮和导叶一起进行计算。对进水流道局部尺寸优化设计采用DOE正交试验设计的优化方法。计算模型如图3所示,控制尺寸如图4所示。

图3 进水流道计算模型Fig.3 Calculation model of inlet passage

图4 进水流道控制尺寸示意图Fig.4 Sketch of control size of inlet passage

选取图4中的5个主要尺寸作为设计变量,进行DOE正交设计分析。这5个设计变量控制着进水流道进口喇叭管和导流墩的形状和位置,改变这5个变量值即可进行参数化建模。DOE分析以进水流道水力损失和进水流道出口断面速度分布均匀度为目标。其中进水流道wall设置为粗糙壁面,粗糙度设置为2.5 mm。因素水平如表1所示。

表1 进水流道设计因素水平

Tab.1 Design factors and levels of inlet passage

水平L22/mH78/mA77/(°)L36/mH90/m10.50.3901.01.220.70.4951.51.430.90.51002.01.641.10.61051.81.8

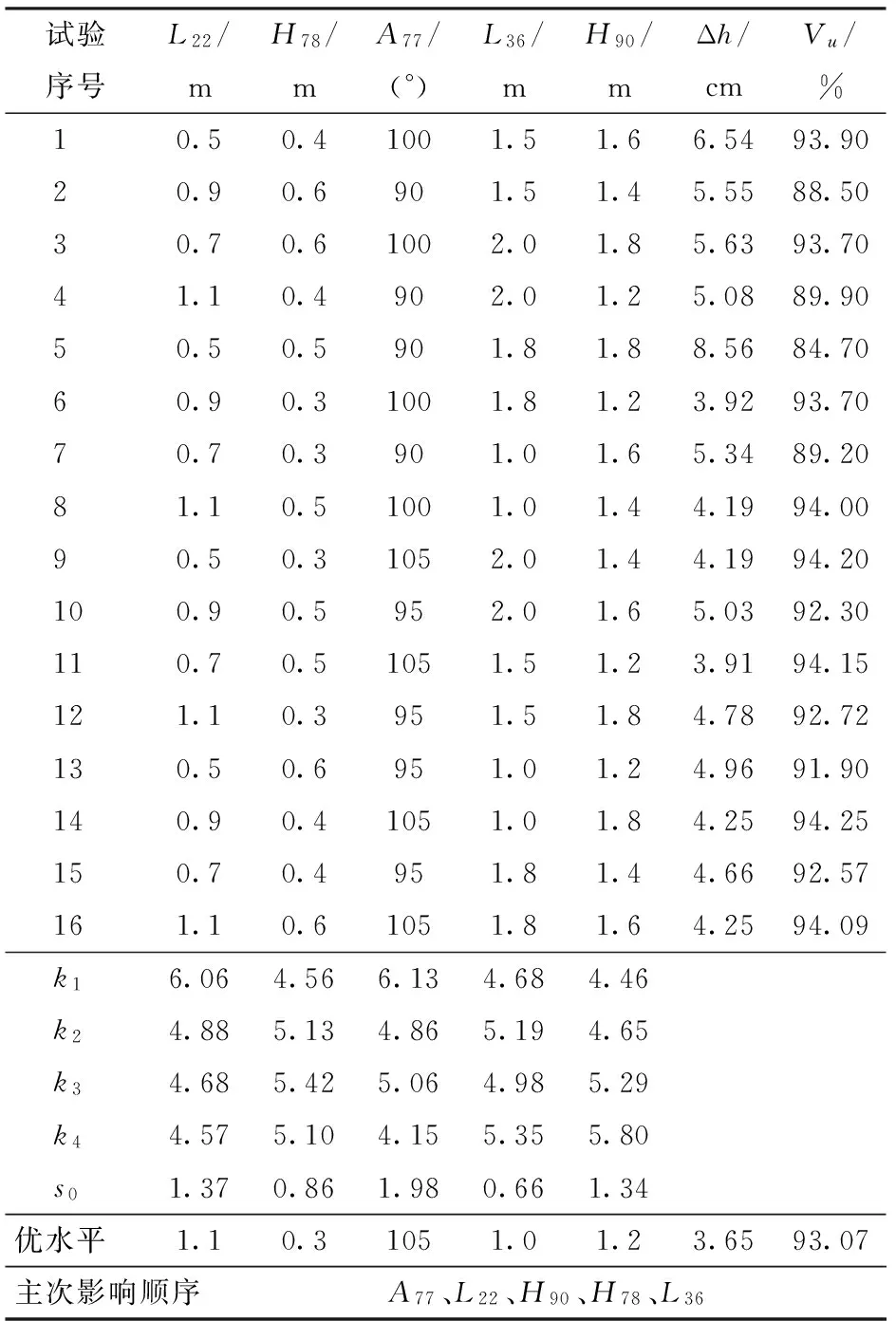

根据因素分析表,选定正交设计表,根据正交表设计计算结果如表2所示。

表2 进水流道设计正交试验安排与结果

Tab.2 Orthogonal design arrangement and result of inlet passage

试验序号L22/mH78/mA77/(°)L36/mH90/mΔh/cmVu/%10.50.41001.51.66.5493.9020.90.6901.51.45.5588.5030.70.61002.01.85.6393.7041.10.4902.01.25.0889.9050.50.5901.81.88.5684.7060.90.31001.81.23.9293.7070.70.3901.01.65.3489.2081.10.51001.01.44.1994.0090.50.31052.01.44.1994.20100.90.5952.01.65.0392.30110.70.51051.51.23.9194.15121.10.3951.51.84.7892.72130.50.6951.01.24.9691.90140.90.41051.01.84.2594.25150.70.4951.81.44.6692.57161.10.61051.81.64.2594.09k16.064.566.134.684.46k24.885.134.865.194.65k34.685.425.064.985.29k44.575.104.155.355.80s01.370.861.980.661.34优水平1.10.31051.01.23.6593.07主次影响顺序A77、L22、H90、H78、L36

注:ki为各因素在i水平下的平均流道水力损失;s0为同一因素各水平下平均水力损失极差。

根据正交试验设计结果可知:最大水力损失达到8.56 cm;最小水力损失为3.91 cm,小于最大水力损失的1/2,优化效果较为明显。各设计参数对水力损失影响主次顺序为:A77对结果影响最大,L36对计算结果影响最小。进水流道出口断面速度分布均匀度相差较为明显,但基本跟水力损失趋势一致,即水力损失较大的,速度分布均匀度较大,最大达到94.25%。根据正交试验设计结果可知,最优的组合选择为(1.1 m、0.3 m、105°、1.0 m、1.2 m)。初始方案为方案13,根据方案13计算结果可知,初始方案水力损失为4.96 cm,出口速度均匀度为91.90%。根据最优组合计算得到其水力损失为3.65 cm,出口速度均匀度达到93.07%。水力损失降低了1.31 cm,出口速度均匀度提高了1.17个百分点,优化效果较明显。将方案1、方案5、方案13和优化方案出口断面速度云图取出进行对比,如图5所示。

图5 进水流道出口断面速度云图Fig.5 Velocity contours of outlet section for inlet passage

根据图5轴向速度云图可知,受导水锥和喇叭管壁面边界层影响,4种方案边界速度较小。受喇叭管及导水锥结构形式的影响,轴向速度具有不同的速度分布形式。其中试验序号1水流轴向速度具有较大的不对称性,水力损失稍大;试验序号5出口水流速度低速区较大,速度分布不合理,断面速度均匀度仅有84.70%。水流出现较大偏流,导致水力损失偏大;试验序号13产生2个低速区域,进水喇叭管和导水锥设计不够合理;优化方案速度均匀度及速度梯度较为合理,水力损失较小。

3.2 出水流道优化

出水流道通过UG进行参数化建模,同样采用带泵进行数值计算。在出水流道优化过程中同样选取5个因素进行正交试验设计。参数化模型如图6所示。

图6 出水流道参数化模型示意图Fig.6 Parametric model sketch of outlet passage

这5个设计参数控制着出水流道导流墩和出水喇叭管,实现了参数化建模。对这5个因素进行五因素四水平正交试验设计,正交试验设计如表3所示。

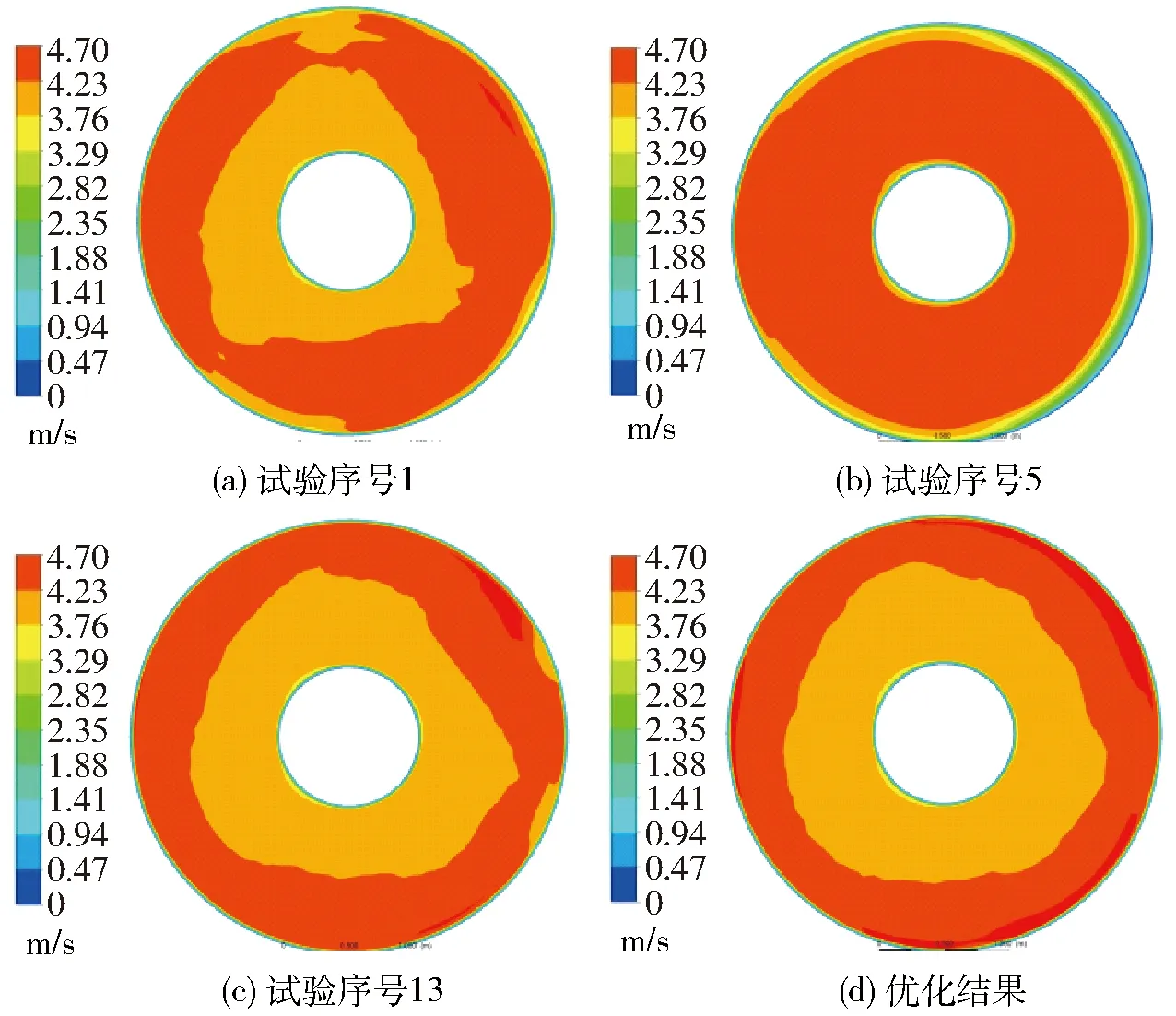

DOE正交设计分析以出水流道水力损失为目标。其中出水流道wall设置为粗糙壁面,粗糙度设置为2.5 mm。根据表3的因素水平,选定五因素四水平正交试验设计,正交试验分析和计算结果如表4所示。

根据出水流道计算结果可知,P46对计算结果影响最大,P53对计算结果影响最小。根据最优水平组合计算得到的出水流道水力损失为32.53 cm,而最大的水力损失为46.07 cm,通过DOE优化水力损失降低了13.54 cm,优化效果较为明显。对于初始出水流道方案,局部尺寸与方案2尺寸基本一致,计算得到初始出水流道的水力损失为40.49 cm,最优方案相比初始方案水力损失减小了7.96 cm。

表3 出水流道设计因素水平

Tab.3 Design factors and levels of outlet passage

水平P49/mP54/mP47/mP53/mP46/(°)13.01.01.61.18023.41.12.01.37833.81.22.41.57644.21.32.81.774

表4 出水流道设计正交试验安排与结果

Tab.4 Orthogonal design arrangement and result of outlet passage

试验序号P49/mP54/mP47/mP53/mP46/(°)Δh/cm13.01.12.41.37642.8323.81.31.61.37841.2233.41.32.41.57443.4744.21.11.61.58038.6853.01.21.61.77445.5263.81.02.41.78032.7073.41.01.61.17637.3884.21.22.41.17839.3793.01.02.81.57839.97103.81.22.01.57633.87113.41.22.81.38036.44124.21.02.01.37436.41133.01.32.01.18041.51143.81.12.81.17446.07153.41.12.01.77837.94164.21.32.81.77638.66k142.4636.6240.7041.0837.33k238.8141.3837.4339.2339.63k338.4738.8039.5939.0038.18k438.2841.2240.2938.7042.87s04.174.763.262.375.53优水平4.21.02.01.78032.53主次影响顺序P46、P54、P49、P47、P53

如图7所示,优化方案较其他几个方案静压整体较大,说明优化方案出水流道内动压整体较小,流道内速度较小,设计的导流墩和出水喇叭管能够更好地回收导叶出口环量,更高效地将流体动能转化为压能,致使优化方法的水力损失较小。试验序号14的方法静压偏小,说明动能较大,水力损失最大。各方案沿水流方向左侧壁面压力大于右侧壁面压力,说明水流在喇叭管出口受叶轮旋转的影响依然会产生偏流,但是速度较小的方案产生的撞击损失也会小。导叶叶片数为5片,出水喇叭管上会产生5个压力集中区域,沿水流方向在出水流道右侧壁面产生2个压力集中区,试验序号1和试验序号9这2个压力集中区域非常接近,甚至有叠加区域,必然导致该区域出流条件变差。相比较而言,优化方案这2个压力集中区相距较远,出流条件更好,可以使得出水喇叭管沿四周顺畅出流,这也是优化方法水力损失较小的原因之一。

图7 出水流道壁面压力分布Fig.7 Pressure distribution contours of outlet passage

3.3 泵装置计算结果分析

图8 泵装置计算模型Fig.8 Calculation model of pump device

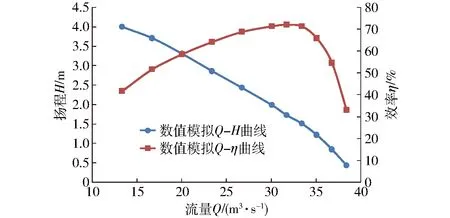

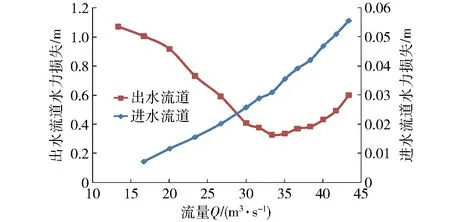

箱涵式泵装置数值计算进、出水流道采用上述DOE优化结果。叶轮直径D=3.45 m,进、出水流道宽度均为9.5 m,进、出水流道高度均为4.4 m,流道总长度为37.5 m。引水工况叶片安放角为-3°,计算工况为0.4Q0、0.5Q0、0.6Q0、0.7Q0、0.8Q0、0.9Q0、0.95Q0、Q0、1.05Q0、1.1Q0和1.15Q0(Q0为设计流量)。泵装置计算模型如图8所示。计算结果整理如图9~11所示。

图9 原型泵装置性能曲线Fig.9 Performance curves of prototype pump

图10 进、出水流道水力损失曲线Fig.10 Hydraulic loss curves of inlet and outlet passages

图11 叶片所受轴向水推力曲线Fig.11 Blade axial thrust curve

根据水泵装置性能曲线可知,在引水工况下水泵处于装置高效区运行,最高运行效率达到70.04%,此时扬程为1.736 m;最高运行扬程为4.0 m,能满足界牌泵站工程最大运行扬程3.67 m的要求;当运行扬程为1.36 m时,此时泵站流量为34.31 m3/s,效率为66.82%。根据进出水流道水力损失性能曲线可知,进水流道水力损失随着流量的增加而增加,出水流道水力损失由于存在一个最优环量的概念使得出水流道水力损失呈现先减小后增大的趋势,其中设计流量工况点出水流道水力损失最小。轴向力分布曲线如图11所示,叶轮所受轴向水推力曲线基本与扬程曲线趋势一致。叶轮所受的轴向水推力方向竖直向下,水泵正常运转时不会出现抬机现象。

4 试验验证

根据箱涵式泵装置数值计算结果,将流道优化的最终方案及叶轮和导叶体加工出来,在扬州大学高精度立式封闭循环水力机械试验台上进行泵装置模型试验研究。模型泵名义叶轮直径D=300 mm,实际叶轮直径D=299.7 mm。导叶叶片数为5片,用钢质材料焊接成型。叶轮室及流道边壁开设观察窗,便于观测其内部水流形态。模型泵段安装检查,导叶体与叶轮室定位面轴向跳动0.10 mm,叶轮轮毂外表面径向跳动0.08 mm,叶顶单边间隙控制在0.20 mm以内。模型泵转速为1 150 r/min。

试验参照GB/T 18149—2000《离心泵、混流泵和轴流泵水力性能试验规范(精密级)》和SL140—2006《水泵模型及装置模型验收试验规程》,每个叶片安放角的性能试验点不少于18个,临界汽蚀余量按流量保持常数,改变有效汽蚀余量至效率下降1%时确定[20]。

模型泵装置试验测试6个叶片安放角度(-4°、-3°、-2°、0°、2°、4°)的能量性能和各叶片角度下的汽蚀性能。原型泵数值模拟结果模型泵特性的换算公式为

(5)

(6)

式中Qp、Qm——原、模型泵流量Hp、Hm——原、模型泵扬程np、nm——原、模型泵转速

Dp、Dm——原、模型泵叶轮直径

将-3°的试验数据结果取出与数值模拟结果进行对比,如图12所示。

根据数值模拟结果与试验结果对比图可知,在设计点附近两者吻合较好,试验结果最高运行效率为71.5%,对应扬程为2.3 m,较数值模拟结果稍

图12 试验结果与数值模拟结果对比Fig.12 Comparison of simulation and experiment results

高。根据已有工程经验[5,8],目前同种泵装置型式最高效率在70%左右,其对应扬程在4~5 m,经本课题组优化研究,在扬程2.3 m时试验效率就已超过71%,优化效果十分明显。在设计扬程1.36 m时,试验运行效率在64%左右,数值模拟结果与其吻合较好。在小流量区域计算结果偏低,大流量区域计算结果偏高,这可能是由加工误差及壁面粗糙度不严格相似造成的,但整体性能曲线的趋势相对较好,误差较小,能够满足工程应用的要求。同时也说明了本文采用正交设计的流道优化设计方法是有效的、可行的,可为同类泵站工程提供参考。

5 结论

(1)对于箱涵式进、出水流道优化采用基于参数化建模的正交设计优化方法,能够得到更好的优化结果,同时可以缩短优化设计周期。

(2)该箱涵式泵装置经过正交设计优化,进水流道水力损失减小了1.31 cm,出水流道水力损失减小了7.96 cm,在设计扬程1.36 m时,试验运行效率达到了64%,试验最高运行效率更是高达71.5%,在超低扬程立式泵装置中该泵站优化效果十分明显。

1 ZHU Jinmu,ZENG Fanchun. Experimental study on two-way flow passages in pumping system[J]. Journal of Mechanical Science and Technology, 2008, 22(10):1966-1970.

2 LIU Chao, JIN Yan, ZHOU Jiren, et al. Numerical simulation and experimental study of a two-floor structure pumping system[C]∥Proceedings of the ASME Power Conference, 2010: 777-784.

3 陈松山, 何钟宁, 周正富, 等. 低扬程泵站箱涵式出水流道水力特性试验[J]. 农业机械学报, 2007,38(4):70-72. CHEN Songshan, HE Zhongning, ZHOU Zhengfu, et al. Study on hydraulic characteristics of tank-style outlet passage in low water head pumping stations[J]. Transactions of the Chinese Society for Agricultural Machinery,2007,38(4):70-72. (in Chinese)

4 成立,刘超.低扬程泵装置流动特性及水力性能研究进展[J]. 水利水电科技进展, 2008,28(4):85-88. CHENG Li, LIU Chao. Advances in research on flow characteristics and hydraulic performances of low lift head pumping station[J]. Advances in Science and Technology of Water Resources, 2008,28(4):85-88. (in Chinese)

5 杨帆,刘超,汤方平, 等. 灌排双向立式泵装置内部水流压力脉动特性[J]. 排灌机械工程学报, 2011,29(4):316-321. YANG Fan, LIU Chao, TANG Fangping, et al. Analysis on pressure fluctuation of interior flow in reversible pumping system for irrigation and drainage[J]. Journal of Drainage and Irrigation Machinery Engineering,2011,29(4): 316-321. (in Chinese)

6 刘超. 南水北调低扬程水泵装置水力性能考核指标探讨[J]. 排灌机械, 2004, 21(6):2-5. LIU Chao.Hydraulic performance assess target research of low-head pump equipment in South-North Water Transfer Project[J]. Drainage and Irrigation Machinery,2004, 21(6):2-5. (in Chinese)

7 李彦军, 颜红勤,葛强,等. 蜗壳流道高效泵装置研究[J]. 水力发电学报, 2009,28(6):200-205. LI Yanjun, YAN Hongqin, GE Qiang, et al. Research on efficient pump device with new type volute passage of large pumping station[J]. Journal of Hydroelectric Engineering, 2009, 28(6):200-205. (in Chinese)

8 黄良勇,吴忠,张啸,等. 大型双向流道泵装置优化匹配与试验研究[J].排灌机械工程学报, 2016, 34(7):602-607. HUANG Liangyong, WU Zhong, ZHANG Xiao, et al. Hydrodynamic optimization of large pump installation with two-way channel and experiment[J]. Journal of Drainage and Irrigation Machinery Engineering, 2016, 34(7): 602-607. (in Chinese)

9 陈松山, 王林锁, 陆伟刚, 等. 大型轴流泵站双向流道设计及泵装置特性试验[J]. 江苏理工大学学报:自然科学版,2001, 22(3): 44-49. CHEN Songshan, WANG Linsuo, LU Weigang, et al. Design of reversible passage in large axial pumping stations and experimental research on the characteristics of pump sets[J]. Journal of Jiangsu University of Science and Technology: Natural Science, 2001, 22(3): 44-49. (in Chinese)

10 杨帆, 刘超, 汤方平, 等. 箱涵式进水流道的立式轴流泵装置水动力特性分析[J].农业工程学报,2014, 30(4): 62-69. YANG Fan, LIU Chao, TANG Fangping, et al. Analysis of hydraulic performance for vertical axial-flow pumping system with cube-type inlet passage[J]. Transactions of the CSAE, 2014, 30(4): 62-69. (in Chinese)

11 杨敬江.轴流泵水力模型设计方法与数值模拟研究[D].镇江:江苏大学,2008. YANG Jingjiang.Studies on hydraulic design method and uumerical simulation of axial flow pump model[D]. Zhenjiang: Jiangsu University, 2008. (in Chinese)

12 杨帆. 低扬程泵装置水动力特性及多目标优化关键技术研究[D]. 扬州: 扬州大学, 2013. YANG Fan. Research on hydraulic performance and multi-objective optimization design of low-lift pump system[D]. Yangzhou: Yangzhou University, 2013. (in Chinese)

13 徐磊.斜式轴伸泵装置水力特性及优化设计研究[D].扬州:扬州大学,2009. XU Lei. Study on hydraulic characteristic and optimum design of pump system with slanting and extensive shaft[D]. Yangzhou: Yangzhou University, 2009. (in Chinese)

14 汤方平, 王国强, 刘超, 等. 高比转数轴流泵水力模型设计与紊流数值分析[J]. 机械工程学报, 2005, 41(1): 119-123. TANG Fangping, WANG Guoqiang, LIU Chao, et al. Design and numerical analysis on an axial-flow model pump with high specific speed[J]. Chinese Journal of Mechanical Engineering, 2005, 41(1): 119-123. (in Chinese)

15 石丽建, 汤方平, 谢荣盛, 等. 基于 CFD 计算的轴流泵改型设计和效果[J]. 农业工程学报, 2015, 31(4): 97-102. SHI Lijian, TANG Fangping, XIE Rongsheng, et al. Design of axial flow pump modification and its effect based on CFD calculation[J]. Transactions of the CSAE, 2015, 31(4): 97-102. (in Chinese)

16 汤方平, 刘超, 成立, 等. 低扬程水泵选型新方法[J].水力水电科技进展, 2001, 21(4):41-43,70. TANG Fangping, LIU Chao, CHENG Li, et al.A new method for low-lift water pump selection[J]. Advances in Science and Technology Water Resources, 2001, 21(4):41-43,70. (in Chinese)

17 雷翠翠. 水泵叶片的多学科设计优化理论与方法研究[D]. 扬州: 扬州大学, 2009. LEI Cuicui. Multidisciplinary design optimization theory and method study of water pump blades[D]. Yangzhou: Yangzhou University, 2009. (in Chinese)

18 汤方平,周济人.低扬程泵装置性能的决定因素[J].排灌机械,1997,15(1):12-13,27. TANG Fangping, ZHOU Jiren. Determination of the pumping installation characteristic[J]. Drainage and Irrigation Machinery, 1997,15(1):12-13,27. (in Chinese)

19 YE Liang, LIU Zhongmin. Design of implantable axial-flow blood pump and numerical studies on its performance[J]. Journal of Hydrodynamics, 2009, 21(4): 445-452.

20 关醒凡. 轴流泵和斜流泵水力模型设计试验及工程应用[M]. 北京:中国宇航出版社,2009.

Optimization Design and Experiment of Large Cube-type Pump Device

SHI Lijian1TANG Fangping1LIU Xueqin2XIE Rongsheng1SONG Xijie1ZHANG Wenpeng1

(1.SchoolofHydraulicEnergyandPowerEngineering,YangzhouUniversity,Yangzhou225100,China2.JiangsuSurveyingandDesignInstituteofWaterResourcesCo.,Ltd.,Yangzhou225100,China)

In order to better understand the hydraulic performance of cube-type pump system with inlet and outlet conduits, based on CFD numerical simulation and DOE orthogonal experimental design method of a model test, a three dimensional parametric model of the inlet and outlet conduits was constructed with the velocity uniformity of outlet-section for inlet passage and the hydraulic loss as objective function. The five factors and four levels orthogonal test was designed in view of the inlet flare tube, the water-guide cone, the outlet flare tube and the control size of outlet-guide piers. Aiming at the design flow point, totally 16 numerical simulation schemes of the inlet passage and outlet passage were calculated respectively by means of CFD numerical simulation to analyze the effect of different control sizes on the performance of inlet and outlet conduits. The reliability of optimization numerical results was validated through the model test finally. As shown in the numerical simulation and experimental results, the inlet conduit optimization design by means of DOE orthogonal design method, the influence of control parameters on hydraulic loss of an inlet passage and the primary and secondary effects on the uniformity of export section can be got. The largest hydraulic loss was 8.56 cm, the smallest hydraulic loss was 3.91 cm, the optimized hydraulic loss was 3.65 cm, and the uniformity of outlet velocity was 93.07%, the optimization design made the hydraulic loss reduced by 1.31 cm and the uniformity of outlet velocity increased by 1.17 percentage points compared with the initial plan. The largest hydraulic loss of outlet conduit was 46.07 cm, the hydraulic loss of outlet conduit for the optimal combination scheme was 32.53 cm, which was reduced by 7.96 cm compared with the original plan. According to the whole characteristic curve of the pump system, it can be learned that the pump hydraulic loss of outlet conduit was minimum under the design condition, the highest efficiency was 70.04%, the highest running head was 4.0 m under the design condition with head of 1.36 m, the efficiency was 66.82%, and the corresponding flow rate was 34.31 m3/s. The highest efficiency of the model test can be up to 71.5% under the design condition with head of 1.36 m, the test efficiency was around 64%, which was in good agreement with the numerical simulation results. It illustrated that the better scheme can be designed by using the orthogonal design method, this study also provided reference for the similar optimization design of pump station.

cube-type pump device; optimization design; numerical calculation; experiment

10.6041/j.issn.1000-1298.2017.01.013

2016-09-10

2016-10-31

国家自然科学基金项目(51376155、51609210)、中国博士后科学基金面上项目(2016M591932)、“十二五”农村领域科技计划项目(2012BAD08B03-2)、江苏高校优势学科建设工程项目(PAPD)和江苏省科研创新计划项目(KYLX15_1365)

石丽建(1989—),男,博士生,主要从事流体功能曲面多学科优化设计研究,E-mail: yzdxslj@126.com

汤方平(1964—),男,博士生导师,教授,主要从事流体机械设计和复杂工程系统优化设计研究,E-mail: tangfp@yzu.edu.cn

TH312

A

1000-1298(2017)01-0096-08