全自动整排蔬菜嫁接机嫁接夹输送机构设计与试验

李 军 张铁中 褚 佳 张立博 张文波 尹 权

(1.北京联合大学机电学院, 北京 100020; 2.中国农业大学工学院, 北京 100083)

全自动整排蔬菜嫁接机嫁接夹输送机构设计与试验

李 军1,2张铁中2褚 佳2张立博2张文波2尹 权2

(1.北京联合大学机电学院, 北京 100020; 2.中国农业大学工学院, 北京 100083)

为了提高蔬菜嫁接机的工作效率,对穴盘苗全自动整排嫁接机加以研究,基于嫁接夹固定嫁接苗的方法,设计了适用于整排苗同时嫁接的嫁接夹输送机构。该机构由嫁接夹自动排序供夹机构、嫁接夹输送台、直线运动机构3部分组成,可在一个工作循环中输送5个嫁接夹以及同时固定一排嫁接苗。整个机构通过振动盘完成嫁接夹的自动定向排序;由气缸驱动实现自动供夹;利用步进电动机驱动的直线机构完成嫁接夹的自动输送;应用气缸和气爪驱动控制嫁接夹的夹口状态,并完成5株嫁接苗的同步固定。对机构进行试验研究,确定了其性能参数,试验结果表明,嫁接夹输送机构一个工作循环用时约12.5 s,供夹成功率达到94.7%,嫁接苗切口固定成功率为92%,可以满足整排嫁接技术的需要。

蔬菜嫁接机; 振动盘; 嫁接夹; 输送机构; 设计; 试验

引言

嫁接栽培技术可以有效增强植株的抗病能力和耐低温能力,扩大和增强植物根系吸收养分的范围和能力,从而提高农作物的产量[1-6]。传统手工嫁接存在嫁接效率低、劳动强度大和嫁接苗成活率低等缺陷,严重制约嫁接栽培技术的推广与应用,集机械、自动化和设施园艺技术于一体的机械嫁接技术——嫁接机器人技术应运而生[7]。

贴接法是机械嫁接采用最多的方式,且一般采用塑料嫁接夹固定,嫁接苗切口愈合后去掉嫁接夹[8-11]。日本井关公司研制的GR-800B/T型半自动式嫁接机和GRF-800U型全自动嫁接机,日本洋马公司研制的AG1200型全自动嫁接机,中国农业大学杨丽等[12]研制的2JSZ-600型半自动嫁接机以及姜凯等[13]研制的TJ-800型半自动嫁接机等,均采用贴接法进行嫁接并使用嫁接夹固定嫁接苗。

采用嫁接夹固定嫁接苗,人工上夹环节耗费的时间占整个嫁接过程的30%,限制了嫁接速度,制约了嫁接育苗技术的发展[14]。因此,自动供夹系统的研究是提高嫁接机生产效率的关键。从提高嫁接机的生产效率考虑,全自动蔬菜嫁接机是当前机械嫁接技术的发展方向[15],嫁接机在一个工作循环中同时完成多株苗嫁接是有效的解决途径,研究并开发相应的自动供夹系统具有非常重要的意义。

本文对一种穴盘苗全自动整排蔬菜嫁接机的自动供夹系统进行研究,以实现嫁接夹的自动定向排序、供夹、整排输送以及整排嫁接苗的同步固定。

1 嫁接机自动供夹系统

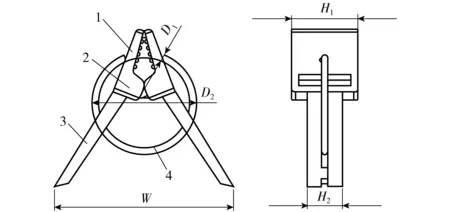

固定嫁接苗所用的塑料嫁接夹如图1所示,根据嫁接夹的结构将其分为夹头、中间块、夹柄和弹簧4部分,主要结构尺寸包括嫁接夹宽度W、夹头高H1、夹柄高H2、弹簧截面直径D1和弹簧环直径D2。

图1 塑料嫁接夹示意图Fig.1 Sketch of plastic grafting clip1.夹头 2.中间块 3.夹柄 4.弹簧

采用贴接法时,塑料嫁接夹固定嫁接苗的原理如图2所示。砧木和接穗一般采用30°斜切,砧木和接穗的切口有效贴合后,嫁接夹的夹头对切口贴合部位进行夹持固定。

图2 嫁接夹固定嫁接苗示意图Fig.2 Sketch of fixing a grafting seedling by clip

嫁接机自动供夹系统主要解决3个问题:①将形状不规则且数量众多的嫁接夹进行自动定向排序。②将完成定向排序的嫁接夹自动输送到夹持位置。③使嫁接夹的夹口自动开闭,完成嫁接苗切口的夹持和固定。

国内外学者和研究机构非常重视蔬菜嫁接机自动送夹系统的研究。日本生研机构开发了一个基于回转圆盘的自动供夹系统,结构简单,但嫁接夹需要人工补给,自动化程度不高;中国农业大学设计了一个多筒连续供夹系统,送夹筒与嫁接夹形状相似,可实现不中断嫁接操作进行换筒,自动化程度较高;沈阳农业大学张秀芳[16]设计的嫁接夹液力排序及送夹装置,通过液力排序法实现嫁接夹的定向排序,其排序及送夹成功率为81.6%;北京农业智能装备技术研究中心与北京农业信息技术研究中心合作开发的嫁接夹自动排序供夹装置,利用振动盘进行嫁接夹的自动定向排序,供夹速度可达60只/min,上夹成功率为95%;沈阳农业大学田素博等[17-18]设计的嫁接夹振动排序装置和甜瓜自动嫁接机推夹装置,振动盘排夹效率为70只/min,排夹成功率为100%,推夹装置推夹成功率可达92%。

这些嫁接机在一个工作循环中只有一个嫁接夹对单株嫁接苗进行固定。

穴盘苗全自动整排蔬菜嫁接机自动供夹系统——嫁接夹输送机构,在一个工作循环中同时完成多株苗的嫁接,为提高工作效率,需要多个嫁接夹同时对多株嫁接苗进行固定。该嫁接机采用穴盘自动供苗方式,穴盘规格为50孔(5×10),穴孔中心间距为51 mm,在嫁接机运行时,由传送带将穴盘的一排苗输送至作业位置,并同时对穴盘的一排(5株)秧苗进行嫁接作业[19-20]。

2 嫁接夹输送机构设计

嫁接夹输送机构的作用是将从振动盘出口获得的嫁接夹输送至嫁接苗的夹合固定位置,并控制嫁接夹夹口对苗的切口进行夹持固定。要求能在一个嫁接作业循环中从振动盘拾取5个嫁接夹,对5株嫁接苗同时进行切口固定。

2.1 嫁接夹输送机构的整体结构

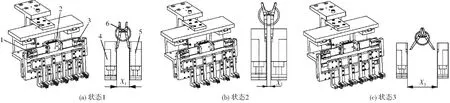

设计的嫁接夹输送机构如图3所示,主要包括嫁接夹自动排序供夹机构、嫁接夹输送台、直线运动机构3部分。嫁接夹自动排序供夹机构的作用是将振动盘已定向排列的嫁接夹从其出夹口推送至嫁接夹输送台的夹持手爪。嫁接夹输送台的作用是将嫁接夹推送到嫁接苗的切口贴合处,并控制其夹口的张开和闭合,以完成嫁接苗切口的固定。直线运动机构驱动嫁接夹输送台在嫁接夹自动排序供夹机构和嫁接苗固定作业位置之间往复运动。

图3 嫁接夹输送机构结构图Fig.3 Structure sketches of grafting-clip transporting mechanism1.嫁接夹输送台 2.直线运动机构 3.嫁接夹自动排序供夹机构 4.振动盘支撑平台

2.2 嫁接夹自动排序供夹机构

2.2.1 嫁接夹自动排序供夹机构的结构

图6 供夹气缸供夹过程示意图Fig.6 Process sketches of clip-feeding by cylinder1.供夹推杆 2.嫁接夹 3.供夹滑道 4.左夹持手爪 5.右夹持手爪

嫁接夹自动排序供夹机构主要由供夹气缸、振动盘、供夹滑道等组成,如图4所示。供夹气缸的活塞杆上通过连接件固定供夹推杆,供夹推杆的安装高度可以微调。

嫁接夹自动排序供夹机构由振动盘完成嫁接夹的自动排列和定向供给,然后由供夹气缸将嫁接夹从振动盘的供料口经供夹滑道推送到嫁接夹输送台。

图4 嫁接夹自动排序供夹机构Fig.4 Automatic grafting-clip sorting and feeding mechanism1.供夹气缸 2.振动盘 3.供夹推杆 4.供夹滑道 5.嫁接夹

振动盘如图5所示,振动盘利用振动排序原理进行嫁接夹的定向排序。工作时,振动盘的振动使嫁接夹从群体中逐个分离并沿其螺旋料道前进,前进过程中经设定的各种关口使嫁接夹夹口朝前顺序排列并进入供料口,方向不合要求的嫁接夹落回料斗重新排序。排在最前面的嫁接夹在供夹气缸推送下进入供夹滑道,紧随其后的嫁接夹又在等待供夹气缸推送。

图5 振动盘Fig.5 Vibration sorting-clip device1.螺旋料道 2.嫁接夹 3.供料口 4.控制器

2.2.2 供夹原理和过程

供夹气缸推送嫁接夹的过程如图6所示,推夹前,供夹推杆的推夹部在嫁接夹两中间块结合部的后方(图6a)。推夹时,推夹部顶住两中间块结合部(图6b),直至推夹到位(图6c)。

为防止在嫁接夹输送台直线运动时夹持手爪和供夹滑道发生碰撞,供夹滑道的出夹口和夹持手爪的入夹口之间有一定的间隙,间隙为(3±0.5) mm。

嫁接夹进入供夹滑道和夹持手爪后,嫁接夹两个夹柄的外侧受到挤压,夹宽W缩小,夹口呈张开状,并使开口宽度小于夹宽W。

嫁接夹输送台每拾取一个嫁接夹,都须将一对嫁接夹夹持爪准确定位到供夹滑槽的出夹口(定位精度为±0.2 mm)。

2.3 嫁接夹输送台

2.3.1 主要结构

嫁接夹输送台的主要结构如图7所示。嫁接夹输送台通过主框架板和丝杠连接板与丝杠滑块连接一起,从而嫁接夹输送台在丝杠驱动下在嫁接夹自动排序供夹机构和嫁接苗固定作业位置之间作往复运动。

图7 嫁接夹输送台Fig.7 Grafting-clip transporting platform1.丝杠连接板 2.主框架板 3.推送气缸 4.左L形连接块 5.左夹持气缸 6.左夹持手爪 7.右夹持手爪 8.右L形连接块 9.右夹持气缸 10.夹持气爪

图9 嫁接夹夹口状态变化示意图Fig.9 Status changing sketches of grafting clip1.左夹持气缸 2.夹持气爪 3.右夹持气缸 4.右夹持手爪 5.左夹持气爪 6.嫁接夹

推送气缸伸出时,可以将夹持手爪夹持的嫁接夹推送至嫁接苗的切口贴合位置,准备固定嫁接苗,如图8所示。

图8 推送嫁接夹过程示意图Fig.8 Process sketches of pushing grafting clip1.推送气缸 2.嫁接夹 3.嫁接苗

2.3.2 固定嫁接苗的过程和原理

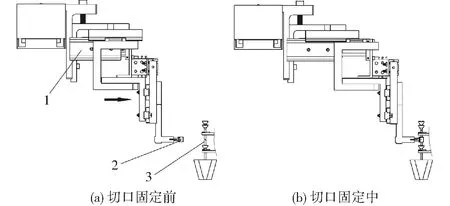

嫁接夹输送台从嫁接夹自动排序供夹机构依次拾取5个嫁接夹后,在直线运动机构驱动下,将其搬运至嫁接苗固定作业位置实施固定嫁接苗的作业。在固定嫁接苗前,需要将嫁接夹的夹口张开到大于嫁接苗苗秆直径的位置;嫁接夹到达嫁接苗砧木和接穗切口贴合处后(嫁接夹的两个夹头分别位于切口的两侧),使夹口闭合,以此夹持和固定嫁接苗。

单个嫁接夹是由嫁接夹输送台上的一对夹持手爪夹持的,嫁接夹两个夹柄的外侧受到挤压,可以使夹口张开。因此,控制夹持手爪之间的相对距离,就可控制夹柄距离,即控制夹口开度。当嫁接夹完全脱离夹持手爪夹持时,在自身弹簧弹力的作用下,夹口闭合。由嫁接夹输送台的结构可知,左右两个夹持气缸和夹持气爪可以驱动改变夹持手爪的相对距离。

为详细说明嫁接夹夹口张开与闭合的实现过程,设左右两个夹持气缸的行程为S1,夹持气爪的行程为S2,将夹持气缸和夹持气爪的动作状态以及与之对应的夹持手爪的相对距离分3种状态说明。

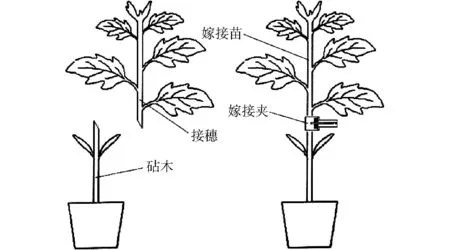

(1)状态1:两夹持气缸为伸出状态,夹持气爪为闭合状态。如图9a所示,此时每对夹持手爪之间的相对距离为X1,嫁接夹的夹口处于半张开状态。状态1时,嫁接夹输送台从嫁接夹自动排序供夹机构拾取嫁接夹。

(2)状态2:两夹持气缸为缩回状态,夹持气爪处于闭合状态。如图9b所示,此时每对夹持手爪之间的相对距离缩小为X2,嫁接夹的夹口处于完全张开的状态,嫁接夹输送台准备好固定嫁接苗。

(3)状态3:两夹持气缸为伸出状态,夹持气爪处于张开状态。如图9c所示,此时每对夹持手爪之间的相对距离扩大为X3,嫁接夹完全脱离夹持手爪的夹持,在弹簧的作用下,夹口闭合,嫁接苗被夹持固定。

嫁接夹输送台完成嫁接苗固定的过程中,需要控制夹持爪之间的相对距离按状态1、状态2、状态3的顺序变化,由此可以分析X1、X2和X3之间的关系:

(1)状态1→状态2:左夹持气缸的活塞杆缩回,带动左夹持爪向右移动S1;同理,右夹持气缸的活塞杆缩回,右夹持爪向左滑动S1。因夹持爪之间的相对距离由X1缩小为X2,显然有

X2=X1-2S1

(1)

(2)状态2→状态3:左夹持气缸的活塞杆伸出以及夹持气爪张开,向左滑动S1+0.5S2;右夹持气缸活塞杆伸出以及夹持气爪张开,向右移动S1+0.5S2。因为夹持爪之间的相对距离扩大为X3,显然有

X3=X2+2S1+S2

(2)

图10 嫁接夹状态变化的几何模型Fig.10 Model of grafting-clip status1.右夹持手爪 2.左夹持手爪

嫁接夹从状态2到状态3的几何模型如图10所示,嫁接夹的中心距离Y1没有发生变化,Y1在理论上应该与穴盘的穴间距相等;相邻的左夹持手爪和右夹持手爪由于相对滑动,两者之间的距离由Y2缩小为Y′2。显然,如果两者之间的相对滑动距离过大,两者将会发生碰撞,设该滑动距离为T,由上面的分析可得

T=X3-X2=2S1+S2

(3)

因此,夹持气缸和夹持气爪的行程选择非常重要。由图9c和图10可得

Y1=X3+Y′2+2F

(4)

其中,Y1=51 mm,为了避免相邻的左夹持手爪和右夹持手爪发生碰撞,需满足Y′2≥1 mm,因此由式(4)可得

X3≤50-2F

(5)

由图9c可知,嫁接夹在夹持固定嫁接苗后,要顺利地脱离夹持手爪的夹持,须满足:X3>W,因此可得

X3>W

(6)

根据式(1)、(2)、(5)、(6)可得

W (7) 式(7)中,W为状态3时嫁接夹宽度,由1.2.2节分析可知,嫁接夹进入供夹滑道和夹持手爪后,夹头开口宽度应该小于此时的夹宽W(此时夹宽W=X1),根据该条件和夹子的结构可以确定X1,因而可以根据式(7)选择符合条件的气爪型号确定S2,再根据式(1)、(2)确定S1和F。 控制嫁接夹夹口完全张开后(状态1→状态2),嫁接夹输送台的推送气缸将嫁接夹推送到嫁接苗砧木和接穗切口贴合处(图8),然后控制夹口闭合(状态2→状态3),对嫁接苗的切口进行夹持固定。 2.4 直线运动机构 直线运动机构的作用是驱动嫁接夹输送台在嫁接夹自动排序供夹机构和嫁接苗固定作业位置之间运动。嫁接夹输送台从嫁接夹自动排序供夹机构拾取5个嫁接夹,每次拾取嫁接夹都须将1对嫁接夹夹持手爪准确定位到供夹滑道出夹口,定位精度为±0.2 mm。嫁接夹输送台拾取5个嫁接夹后,直线运动并定位到嫁接苗固定作业位置,使5个嫁接夹与5株嫁接苗位置上一一对应,同样需保证±0.2 mm的定位精度。 直线运动机构选用了KK10020P-980型线性模组,该模组的定位精度为±0.01 mm,远高于直线运动机构±0.2 mm的定位精度要求。 选择步进电动机驱动器的细分数为2,即步进电动机实际运行时的步距角为0.6°,因为丝杠的导程为20 mm,可以求得嫁接夹输送台每移动1 mm需要的脉冲数为30(即脉冲当量)[21-22],嫁接夹输送台拾取一个嫁接夹后需移动51 mm拾取下一个嫁接夹,步进电动机需要输出的脉冲数为1 530。选择步进电动机的启动频率为120 Hz,运行频率为7 500 Hz,则运行时嫁接夹输送台的移动速度约为250 mm/s(嫁接夹输送台的载荷忽略不计)。 嫁接夹输送机构的主要工作过程是:嫁接夹输送台拾取嫁接夹→搬运嫁接夹→固定嫁接苗。 其详细工作流程如下: (1)嫁接夹输送台由初始位置(初始位置由限位开关确定)移向嫁接夹自动排序供夹机构的供夹滑道出夹口,至嫁接夹输送台第1对夹持手爪入夹口与供夹滑道出夹口准确对位。 (2)供夹气缸活塞杆伸出,将嫁接夹从嫁接夹振动盘的出夹口经由供夹滑道推送至第1对夹持手爪的夹持位置后,供夹气缸的活塞杆缩回。 (3)嫁接夹输送台移动,至下一对夹持手爪入夹口与供夹滑道出夹口准确对位,重复步骤(2)。 (4)重复步骤(3),直至5对夹持手爪全部拾取到嫁接夹为止。 (5)嫁接夹输送台向嫁接苗固定作业位置运动,到达位置后嫁接夹输送台控制左右夹持气缸和夹持气爪动作,使5个嫁接夹的夹口张开。 (6)嫁接夹输送台的推送气缸推出,将夹口呈张开状的5个嫁接夹推送至5株嫁接苗的切口贴合处。 (7)左右夹持气缸和夹持气爪动作,使5个嫁接夹的夹口闭合,固定5株嫁接苗的切口贴合处,随后推送气缸的活塞杆缩回。 (8)嫁接夹输送台反方向运动,至第1对夹持手爪的入夹口与嫁接夹自动排序供夹机构的供夹滑道出夹口准确对位,运动过程中嫁接夹输送台控制左右夹持气缸和夹持气爪动作,使其夹持手爪恢复至取夹状态,准备下一个循环作业。 图11 嫁接夹输送机构供夹和固苗试验Fig.11 Experiment of feeding grafting-clips and fixing grafting-seedlings 为确定嫁接夹输送机构的工作效率和成功率,分别进行3组试验,每组50个嫁接夹,即每1组试验中嫁接夹输送机构不间断运行10个工作循环(以嫁接夹输送机构开始工作动作作为开始,以最后1个工作循环中,嫁接夹输送台完成切口固定作业返回供夹位置作为结束)。试验前,通过调频控制器设定嫁接夹振动盘的工作频率为48 Hz,设定供夹气缸和推送气缸的工作压力为0.4 MPa,左夹持气缸、右夹持气缸和夹持气缸的工作压力为0.5 MPa,选择步进电动机的运行频率为7 500 Hz。试验过程中,用秒表记录每组试验花费的时间,记录每组试验成功供夹的数量和成功进行嫁接苗固定的数量。以供夹气缸将嫁接夹从振动盘出夹口成功推送至夹持手爪的夹持槽为供夹成功,供夹时的状态如图11a所示;以嫁接夹成功夹持住嫁接苗切口(砧木或接穗未出现脱离现象)为固定嫁接苗成功,固定嫁接苗时的状态如图11b所示。试验结果如表1、2所示。 嫁接夹输送机构的1个工作循环主要完成5个嫁接夹的供夹、同步输送和5株嫁接苗的同步固定,由表1可知,1个工作循环平均花费时间为12.46 s,因此每个嫁接夹从供夹、输送到嫁接苗固定花费时间2.5 s左右,嫁接夹输送机构的工作效率达到了一个较高的水平。 表1 嫁接夹输送机构的工作效率 参数第1组第2组第3组嫁接夹数/个505050总时间/s124.78123.16125.93单个循环时间/s12.4812.3112.59 表2 嫁接夹输送机构的成功率 试验组号试验总数/个供夹成功数/个供夹成功率/%固苗成功数/株固苗成功率/%150479447942504998479435046924488总计15014294.713892 由表2可知,嫁接夹输送机构平均供夹成功率为94.7%,固定嫁接苗平均成功率为92%。供夹和固定嫁接苗失败的原因主要是出现不合格的嫁接夹所致,不合格的嫁接夹导致嫁接夹输送机构在供夹环节和固定嫁接苗环节可能出现故障。例如,在供夹环节,嫁接夹的加工形状偏差使得夹子上变形较大的弹簧圈无法进入供夹滑道的导槽,从而导致供夹气缸推送嫁接夹时发生卡夹;在固定嫁接苗环节,嫁接夹在夹持位置夹头方向不正(图12)、弹簧环变形导致夹持力不足以及嫁接夹夹头不能有效闭合等都是导致夹持嫁接苗切口失败的原因。 图12 固定嫁接苗失败原因分析Fig.12 Analysis of failure cause for fixing grafting-seedlings (1)为满足穴盘全自动整排蔬菜嫁接机实现穴盘1排5株幼苗同时嫁接的需要,设计了一个工作循环可以实现5个嫁接夹的供夹、输送和5株嫁接苗同步固定的嫁接夹输送机构。嫁接夹输送机构主要包含嫁接夹自动排序供夹机构、嫁接夹输送台和直线运动机构3部分。 (2)在嫁接夹振动盘工作频率为48 Hz,供夹气缸和嫁接夹输送台推送气缸工作压力为0.4 MPa,夹持气缸和夹持气爪的工作压力为0.5 MPa,步进电动机的运行频率为7 500 Hz时,嫁接夹输送机构一个工作循环用时约12.5 s,供夹成功率可以达到94.7%,嫁接苗切口固定成功率为92%。 1 李大忠,温庆放,康建坂,等. 嫁接防治苦瓜枯萎病研究[J]. 西南农业学报,2008,21(3):888-890. LI Dazhong, WEN Qingfang, KANG Jianban, et al. Studies on engraft preventing fusarium wilt of Balsam pear[J]. Southwest China Journal of Agricultural Sciences, 2008, 21(3): 888-890. (in Chinese) 2 刘广,羊杏平,徐锦华,等. 西瓜甜瓜嫁接栽培技术研究进展[J]. 中国瓜菜,2009(1):28-31. LIU Guang, YANG Xingping, XU Jinhua, et al. Development of grafting culture technology in watermelon and melon[J]. China Cucurbits and Vegetables, 2009(1):28-31. (in Chinese) 3 白雪. 番茄嫁接栽培对其产量和经济效益的影响[J]. 贵州农业科学,2009,37(3):131-132. BAI Xue. The effect of graft cultivation on yield and economic benefit of tomato[J]. Guizhou Agricultural Sciences, 2009, 37(3): 131-132. (in Chinese) 4 黄益鸿,雷东阳. 不同砧木嫁接番茄抗青枯病效果研究[J]. 江西农业学报,2013,25(1):73-75. HUANG Yihong, LEI Dongyang. Study on bacterial wilt resistance of tomato grafted by different rootstocks[J]. Acta Agriculturae Jiangxi, 2013,25(1):73-75. (in Chinese) 5 BITHELL S L, CONDE B, TRAYNOR M, et al. Grafting for soilborne disease management in Australian vegetable production systems—a review[J]. Australasian Plant Pathology, 2013, 42:329-336. 6 楼建忠,李建平,朱盘安,等. 斜插式蔬菜嫁接机穗木气吸吸头优化设计[J/OL]. 农业机械学报,2013,44(2):63-68. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130213&flag=1. DOI:10.6041/j.issn.1000-1298.2013.02.013. LOU Jianzhong, LI Jianping, ZHU Pan’an, et al. Optimization of suction head of scion clamping mechanism for vegetable grafting machine[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(2):63-68. (in Chinese) 7 王锋锋,刘明刚,吴晓峰,等. 国内外苗木嫁接机器人研究现状及发展趋势[J]. 林业机械与木工设备, 2011,39(1):16-18. WANG Fengfeng, LIU Minggang, WU Xiaofeng, et al. Development trend of domestic and foreign seedling grafting robots[J]. Forestry Machinery & Woodworking Equipment, 2011, 39(1): 16-18. (in Chinese) 8 邱景图. 斜插式蔬菜嫁接机器人嫁接机理与关键机构的研究[D]. 杭州:浙江大学,2013. 9 张路. 贴接法自动蔬菜嫁接机器人的设计与试验研究[D]. 杭州:浙江理工大学,2011. 10 辜松,江林斌. 国内外蔬菜嫁接机的发展现状[J]. 东北农业大学学报,2007,38(6):847-851. GU Song, JIANG Linbin. Development of domestic and foreign vegetable grafting robot[J]. Journal of Northeast Agricultural University, 2007, 38(6): 847-851. (in Chinese) 11 LEE J M, KUBOTA C, TSAO S J, et al. Current status of vegetable grafting: diffusion, grafting techniques, automation[J]. Scientia Horticulturae, 2010, 127(2): 93-105. 12 杨丽,刘长青,张铁中. 双臂蔬菜嫁接机设计与试验[J]. 农业机械学报,2009,40(9):175-181. YANG Li, LIU Changqing, ZHANG Tiezhong. Design and experiment of vegetable grafting machine with double manipulators[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009,40(9):175-181. (in Chinese) 13 姜凯,郑文刚,张骞,等. 蔬菜嫁接机器人研制与试验[J]. 农业工程学报,2012,28(4):8-14. JIANG Kai, ZHENG Wengang, ZHANG Qian, et al. Development and experiment of vegetable grafting robot[J]. Transactions of the CSAE, 2012, 28(4):8-14. (in Chinese) 14 姜凯,张骞,王秀,等. 嫁接夹自动排序供夹装置设计与试验[C]∥2012中国农业机械学会国际学术年会论文集,2012:14-42-14-48. JIANG Kai, ZHANG Qian, WANG Xiu, et al. Design and experiment for automatic sequencing and supplying device of grafting clipl[C]∥Proceedings of 2012 CSAM International Academic Annual Meeting, 2012:14-42-14-48. (in Chinese) 15 楼建忠. 斜插式瓜类蔬菜嫁接装置机理研究及优化设计[D]. 杭州:浙江大学,2014. 16 张秀芳. 蔬菜嫁接机嫁接夹液力排序及送夹装置研究[D]. 沈阳:沈阳农业大学,2007. 17 田素博,杨继峰,王瑞丽,等. 蔬菜嫁接机嫁接夹振动排序装置工作参数优化试验[J]. 农业工程学报,2014,30(6):9-16. TIAN Subo, YANG Jifeng, WANG Ruili, et al. Optimization experiment of operating parameters on vibration sorting-clip device for vegetable grafting machine[J]. Transactions of the CSAE, 2014, 30(6): 9-16. (in Chinese) 18 田素博,董嵩,王瑞丽,等. 甜瓜自动嫁接机推夹装置设计及试验[J]. 沈阳农业大学学报,2015,46(3):329-334. TIAN Subo, DONG Song, WANG Ruili, et al. Design and experiment on pushing-clip device for automatic muskmelon grafting machine[J]. Journal of Shenyang Agricultural University,2015,46(3):329-334. (in Chinese) 19 贺磊盈,蔡丽苑,武传宇. 基于机器视觉的幼苗自动嫁接参数提取[J]. 农业工程学报,2013,29(24):190-195. HE Leiying, CAI Liyuan, WU Chuanyu. Vision-based parameters extraction of seedlings for grafting robot[J]. Transactions of the CSAE, 2013, 29(24): 190-195. (in Chinese) 20 李兴,李建平,陈正贝,等. 斜切针接式穴盘蔬菜嫁接机关键机构的设计与试验[J]. 浙江大学学报:农业与生命科学版,2013,39(6):663-667. LI Xing, LI Jianping, CHEN Zhengbei, et al. Design and test of key mechanism of beveling pin-grafting machine[J]. Journal of Zhejiang Univesity:Agric. & Life Sci., 2013, 39(6): 663-667. (in Chinese) 21 王孙安,张进华,邸宏宇. 机械电子工程原理[M]. 北京:机械工业出版社,2009. 22 范超毅,范巍. 步进电机的选型与计算[J]. 机床与液压,2008,36(5):310-313. FAN Chaoyi, FAN Wei. Selection and calculation of stepping motor[J]. Machine Tool & Hydraulics, 2008,36(5):310-313. (in Chinese) Design and Experiment of Grafting-clip Transporting Mechanism of Full Automatic Grafting Machine for Whole-row Vegetable Seedlings LI Jun1,2ZHANG Tiezhong2CHU Jia2ZHANG Libo2ZHANG Wenbo2YIN Quan2 (1.CollegeofMechanicalandElectricalEngineering,BeijingUnionUniversity,Beijing100020,China2.CollegeofEngineering,ChinaAgriculturalUniversity,Beijing100083,China) To increase the working efficiency of full automatic grafting machines for whole-row vegetable seedlings in a cell tray, the field of automatic feeding of grafting clips was studied and a grafting-clip transporting mechanism was presented. In a working cycle, this mechanism could transport five grafting clips and clamp whole-row grafting seedlings synchronously. There were three parts in a grafting-clip transporting mechanism, including an automatic grafting-clip sorting and feeding mechanism, a grafting-clip transporting platform and a linear motion mechanism. In the mechanism, automatic orientation and sorting of grafting clips were realized by a vibration device and automatic feeding was driven by a cylinder; automatic transporting of five grafting clips was achieved by a linear motion mechanism which was driven by a stepping motor; cylinders and pneumatic grippers were applied to drive and control the grafting-clip opening to clamp five grafting seedlings synchronously. The experimental study on the mechanism was completed and relative performance parameters were confirmed. The experimental results indicated that the time spent on a working cycle of the grafting-clip transporting mechanism was about 12.5 s, the success rate of grafting-clip feeding could reach 94.7%, and the success rate of grafting-seedling clamping was 92%. Consequently, the grafting-clip transporting mechanism could meet the requirements of the technology of whole-row grafting; the research results laid a solid foundation for the further study on full automatic grafting machines for whole-row vegetable seedlings in a cell tray. vegetable grafting machine; vibration sorting-clip device; grafting-clip; transporting mechanism; design; experiment 10.6041/j.issn.1000-1298.2017.01.003 2016-03-23 2016-08-16 国家高技术研究发展计划(863计划)项目(2012AA10A506-2)、公益性行业(农业)科研专项(201303014-09)和北京联合大学新起点计划项目(Zk10201607) 李军(1976—),男,实验师,中国农业大学博士生,主要从事机电一体化和农业机器人研究,E-mail: jdtlijun@buu.edu.cn 张铁中(1956—),男,教授,博士生导师,主要从事生物生产自动化和机电一体化研究,E-mail: zhangtz56@163.com S616; S223.1 A 1000-1298(2017)01-0014-073 嫁接夹输送机构工作过程

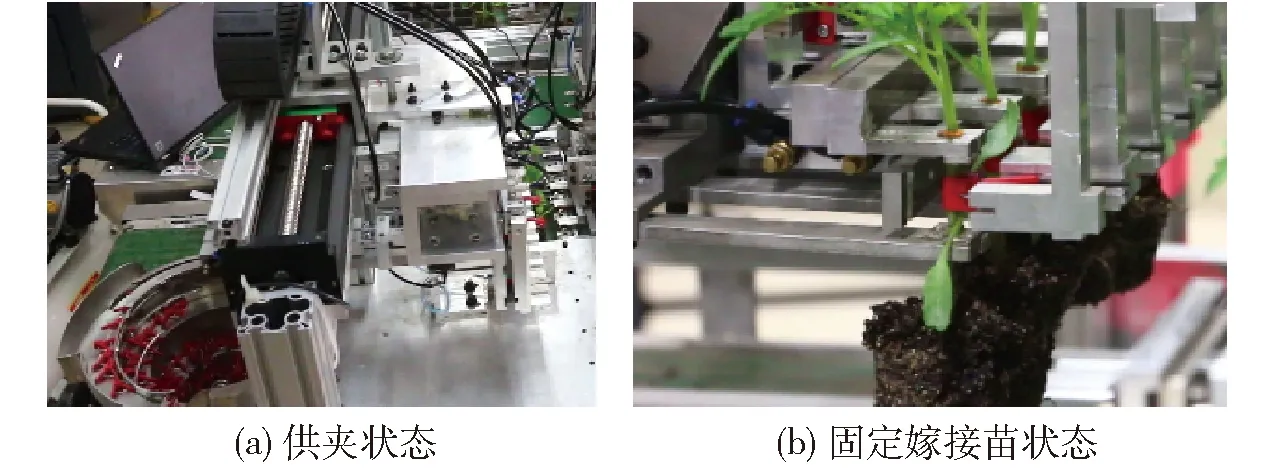

4 试验分析

Tab.1 Work efficiency of grafting clip transporting mechanism

Tab.2 Success rate of grafting clip transporting mechanism

5 结论