SA508-3钢低温韧性不合格原因分析及工艺改进

雷 雪 李小龙 王晓芳

(上海电气上重铸锻有限公司,上海200240)

SA508-3钢低温韧性不合格原因分析及工艺改进

雷 雪 李小龙 王晓芳

(上海电气上重铸锻有限公司,上海200240)

分别从化学成分、热处理工况和金相组织等方面对不合格产品与合格产品进行了对比分析,结果表明,低温韧性不合格的主要原因是金相组织中存在较多的碳化物堆积。通过热处理工艺试验发现,冷却速度慢会导致碳化物堆积数量增加。在冷速有限的情况下,通过延长回火低温等温时间可以有效改善碳化物堆积状况,提升锻件低温韧性。

低温韧性;碳化物堆积;回火

SA508-3钢被广泛应用于核电主设备锻件的制造,由于核电站使用工况,核电用SA508-3钢锻件需要具有良好的低温韧性[1-3]。某公司生产的SA508-3钢核电筒体,制造流程为:冶炼→锻造→锻后热处理→粗加工→缓冲环焊接→性能热处理→性能测试。筒体热处理尺寸为∅2 815 mm/∅2 490 mm×4 517 mm,性能热处理结束后,在锻件T×T/4处取样进行性能测试,性能结果显示锻件-21℃单个KV值低至28 J,最小平均值低至30 J,不满足采购规范中-21℃单个KV值最低不小于41 J,平均值≥48 J的要求。

该规格筒体属公司成熟产品,以往产品-21℃KV值稳定且富裕量很大,单个冲击值均在120 J以上。此次筒体低温冲击数据较以往差别巨大,为分析筒体低温韧性不合格的原因,分别从成分、热处理工况和金相等方面对不合格筒体和合格筒体进行了对比分析。

1 对比分析

1.1 化学成分

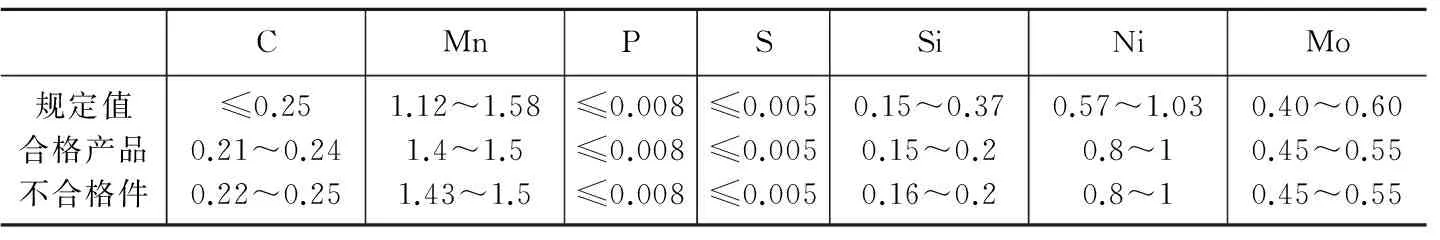

对不合格筒体和合格筒体进行了成品化学成分对比分析,主要元素含量见表1。

从表1可见,不合格产品的化学成分满足采购规范规定值,成分与以往合格产品无明显差异。由此分析,化学成分不是导致产品低温韧性不合格的主要原因。

1.2 热处理工况

为查找和分析锻件低温韧性出现异常的原因,分别从热处理工艺、使用设备、淬火环境因素和淬火转移时间等方面对不合格筒体与合格筒体进行对比检查,对比检查结果见表2。

从表2可见,合格筒体与不合格筒体在热处理工艺、淬火环境因素和淬火转移时间三方面无明显差异。在设备使用方面,合格筒体与不合格筒体均采用环型电阻炉进行加热,淬火水冷时采用不同的水槽进行冷却;合格筒体淬火时选用∅8 m环型水槽,不合格筒体选用∅11 m的环型水槽,两水槽设计结构不一样,∅8 m水槽水流速度较∅11 m水槽快。

设备选用差异显示两者实际淬火冷却速度存在差别,与合格筒体相比,不合格筒体的淬火冷却速度较慢。对比分析显示,冷速差异可能是导致筒体低温韧性不合格的主要原因。

表1 化学成分(质量分数,%)Table 1 The chemical compositions (mass fraction, %)

表2 热处理工况对比Table 2 The comparison of heat treatment conditions

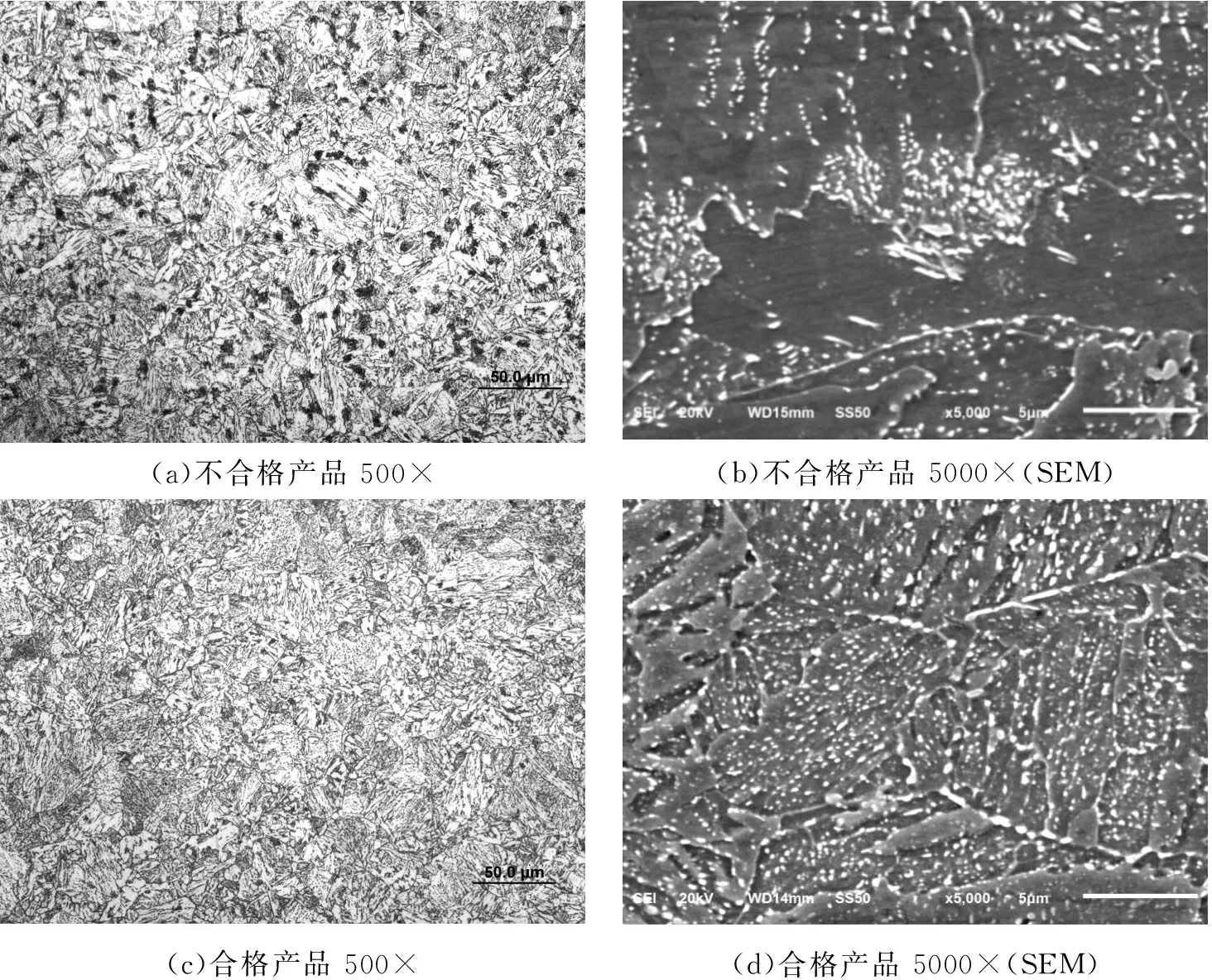

(a)不合格产品500×(b)不合格产品5000×(SEM)(c)合格产品500×(d)合格产品5000×(SEM)

图1 不合格产品与合格产品的显微组织对比

Figure 1 The comparison of microstructures between unqualified and qualified products

1.3 金相分析

图1为不合格筒体与合格件筒体的金相组织图片。

从图1可见,合格筒体与不合格筒体的金相组织均为贝氏体回火组织,但在贝氏体形貌和碳化物分布上两者均存在一定的差异。合格筒体组织主要为下贝氏体和较细的上贝氏体的混合组织,上贝氏体中的贝氏体铁素体板条细小,细小的碳化物均匀分布其中。不合格筒体组织主要以上贝氏体为主,局部有少量下贝氏体,上贝氏体中的贝氏体铁素体条较为粗大,组织中存在较多的“黑点”,且“黑点”多存在于晶界和贝氏体铁素体板条间。经进一步扫描电镜发现,“黑点”处为聚集的碳化物。

贝氏体形成温度越高,贝氏体铁素体板条越粗大[4-5]。不合格筒体中上贝氏体的形成温度高,其在淬火时,冷速较慢,形成了较多未分解的残余奥氏体,未分解的残余奥氏体中碳浓度较高,回火分解之后获得较多堆积碳化物,即图中“黑点”。聚集的碳化物在外力作用下,易应力集中形成裂纹源,从而影响锻件低温韧性[6]。

1.4 分析小结

通过对比分析,初步认为导致筒体低温韧性不合格的主要原因是淬火时冷却速度较慢,产生较多残余奥氏体,残余奥氏体在随后的回火高温阶段发生分解形成堆积碳化物,聚集的碳化物在外力作用下,易应力集中形成裂纹源,从而影响锻件低温韧性。

2 热处理工艺试验

根据上文分析可知,不合格筒体金相组织中的“黑点”增多是导致低温韧性不合格的主要原因,“黑点”是淬火冷却后残留的残余奥氏体在回火高温阶段分解形成的堆积碳化物。根据黑点形成原理,可通过两种方式减少“黑点”数量:通过提高淬火冷却速度减少淬火阶段产生的残余奥氏体,从而减少最终组织中“黑点”的数量;或者通过在低温阶段让残余奥氏体分解,避免残余奥氏体在高温阶段直接分解成堆积的碳化物。

根据两种方式,设计了两种热处理工艺试验,以观察对锻件低温韧性的影响。

2.1 淬火冷速试验

试验用料为低温韧性不合格筒体的残余试料,淬火温度为890℃,回火温度为640℃,淬火冷却速度分别为炉冷、20℃/min、45℃/min、60℃/min。

表3中列出了不同淬火冷速下锻件的-21℃KV值。从表3可见,随冷速的增加,锻件低温冲击值增加,但增加幅度较小。与以往合格筒体相比,锻件冷速提升后的低温冲击值仍有较大差别。

图2为各不同淬火冷速下试样的金相组织照片。由图2可见,炉冷时,组织中出现数量较多的块状铁素体;冷速增加至20℃/min时,块状铁素体基本消失,出现较为粗大的上贝氏体回火组织,上贝氏体铁素体条较宽,组织中“黑点”较多;冷速进一步增加到45℃/min时,上贝氏体铁素体条变窄,组织中“黑点”较冷速20℃/min有所减少;冷速增至60℃/min时,组织与45℃/min无太大差别。可见,随着冷速的降低,组织中“黑点”数量增加,表明“黑点”的产生确由冷速过慢导致。

表3 不同冷却速度下的低温韧性Table 3 Low temperature toughness at different cooling rates

上述试验数据和金相分析表明,随淬火冷速的提高,“黑点”数量减少,锻件的低温韧性略有提升,但提升作用有限。

2.2 回火等温试验

试验用料为低温韧性不合格筒体的残余试料,淬火温度为890℃,淬火冷却速度为20℃/min,回火温度为640℃,回火升温时分别采用无等温阶段、等温2 h、等温4 h、等温8 h四种方式升至回火保温温度。

表4列出了不同回火低温等温时间下的锻件低温冲击值。结果显示,回火时增加低温等温阶段,可有效提升锻件低温冲击值。

(a)炉冷(b)20℃/min(c)45℃/min(d)60℃/min

图2 不同冷速下的金相组织(500×)

Figure 2 Microstructures at different cooling rates(500×)

为进一步了解延长回火低温等温时间锻件低温冲击值提升的具体原因,对试料冲击残样进行了金相显微观察。图3为各不同工艺试样的金相组织照片。光学金相组织显示,随着等温时间的延长,组织中的“黑点”数量逐渐减少,试样在250

表4 不同等温时间下的低温韧性Table 4 Low temperature toughness under different holding time

(a)无等温500×(b)无等温5000×(SEM)(c)250~400℃间等温2h500×(d)250~400℃间等温2h5000×(SEM)(e)250~400℃间等温4h500×(f)250~400℃间等温4h5000×(SEM)(g)250~400℃间等温8h500×(h)250~400℃间等温8h5000×(SEM)

图3 不同回火低温等温时间的金相组织

Figure 3 Microstructures under different holding time at low temperature during tempering~400℃间等温8 h后,组织中基本无明显的“黑点”。进一步在扫描电镜下观察,增加等温阶段后,碳化物的偏聚现象明显改善,碳化物在基体中的分布更弥散。

3 生产验证

根据试验和分析结果制定了不合格筒体的重新热处理工艺。重新热处理选用890℃作为淬火温度,水槽选用水流更快的∅8 m水槽,回火时250~400℃低温保温4 h后升至640℃保温。

表5列出了锻件重热前和重热后的低温冲击值。由表可见,重热后,锻件低温韧性得到显著提升,工艺得到实际生产验证。

表5 锻件产品低温冲击值Table 5 Low temperature impact values of forging products

4 结论

(1)冷却速度对SA508-3低温冲击值影响较大。冷速较慢,淬火冷却结束后易形成较多富碳的残余奥氏体,这些残余奥氏体在随后的回火高温阶段分解形成集中分布的碳化物,碳化物的偏聚对低温韧性不利。

(2)通过在回火时增加或延长250~400℃低温等温时间,可促进淬火冷却后的残余奥氏体在低温段发生分解,避免其在高温阶段发生分解形成堆积碳化物,有效改善碳化物的偏聚分布,大幅提升锻件低温韧性。

[1] 王西涛,李时磊.核电用钢的研究现状及发展趋势[J].新材料产业,2014(7):2-8.

[2] 刘文斌,李书瑞.我国核电承压设备用钢的发展现状与研究方向[J].钢铁研究,2011,39(5):58-62.

[3] 李宏明,马巧红.核电及核电用钢的发展[J].世界钢铁,2007.

[4] 韩利战 顾剑锋 潘健生,等.核电大型锻件SA508 Gr.3钢金相图谱[M].上海:上海交通大学出版社,2016.

[5] 迟露鑫,麻永林,邢淑清,等.核电SA508-3钢在不同冷速下的显微组织[J].内蒙古科技大学学报,2010,29(2):2-8.

[6] 李传维,韩立战,刘庆冬,等.回火时间对核电压力容器用钢的组织及性能的影响[C]//宝钢学术年会,2015.

编辑 杜青泉

Cause Analysis on the Unqualification of Low Temperature Toughness of SA508-3 Steel and Process Improvement

Lei Xue, Li Xiaolong, Wang Xiaofang

The comparative analysis on unqualified and qualified products has been performed from the aspects of chemical composition, heat treatment condition and metallographic structure. The results show that the main reason for the unqualification of low temperature toughness is that there is more carbide accumulation in the metallographic structure. The heat treatment process test has been taken to find that the slow cooling rate can increase the amount of carbide accumulation. In the case of limited cooling speed, the states of carbide accumulation can be effectively improved by prolonging the isothermal time at low temperature, and the low temperature toughness of the forgings can be raised.

low temperature toughness; carbides accumulation; tempering

2016—08—01

雷雪(1985—),硕士,工程师,从事火电及核电锻件材料及热处理工艺研究。

TG156

B