30Cr2Ni4MoV超纯净钢冶炼技术研究

邱 斌 马 平 李 林 李 笑 廖 凯

(中国第二重型机械集团公司铸锻公司,四川618000)

30Cr2Ni4MoV超纯净钢冶炼技术研究

邱 斌 马 平 李 林 李 笑 廖 凯

(中国第二重型机械集团公司铸锻公司,四川618000)

介绍了生产30Cr2Ni4MoV超纯净钢的冶炼技术。结果表明,产品Mn、Si、P、S、As、Sn、Sb等杂质元素含量控制得当,夹杂物评级结果优良,J系数控制稳定,产品最终满足技术要求。

30Cr2Ni4MoV;超纯净钢;冶炼技术

2013年,国务院发布了《国家重大科技基础设施建设中长期规划(2012~2030)》,其中洁净高效燃气轮机实验装置被列为“十二五”期间启动的项目,这表明国家对燃气轮机基础研究的高度重视。2014年3月6日,四川省燃气轮机产业联盟在德阳成立,由二重等22家单位共同组成,二重负责30Cr2Ni4MoV超纯净材料的研究,用于该项目的叶轮、轮盘、转子等部件的制造。从2014年开始至今,二重已经成功制造出燃机叶轮、燃机轮盘、燃机转子等,这给我国燃气轮机用超纯净锻件的制造积累了宝贵的技术经验。

1 超纯净钢化学成分及主要指标要求

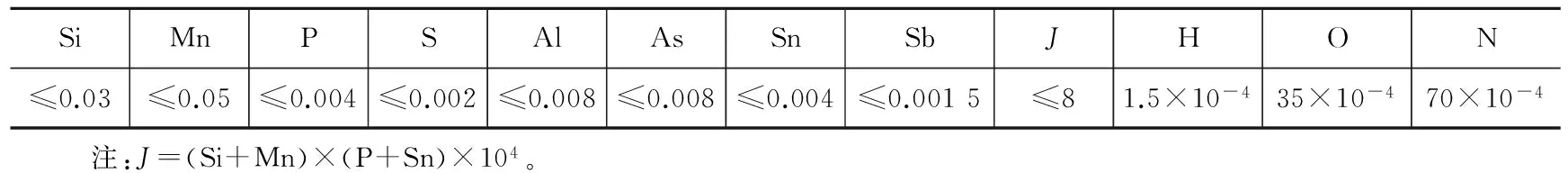

超纯净钢残余有害元素熔炼要求见表1。力学性能要求见表2。

从表1、表2看,标准化学成分对钢液中的残余有害元素要求非常严格,特别是Mn、Si、P、Sn、Sb和J系数,如果钢液中残余有害杂质元素及非金属夹杂物含量过高,则很难达到该产品各方面的性能要求。由于超纯净钢产品要求超纯净、高寿命,对金属内部缺陷控制和力学性能要求极为严格,加上该钢微观组织复杂,极易形成混晶和粗晶,相变应力大,极易开裂,制造风险相当大。因此,在整个炼钢工序过程控制中,必须严格控制残余有害元素的含量,并尽可能降低钢液中的气体含量和非金属夹杂物含量,以提高钢液的纯净度。

表1 超纯净钢残余有害元素熔炼要求(质量分数,%)Table 1 The smelting requirements of residual impurity elements of ultra-high clean steel (mass fraction, %)

表2 力学性能要求Table 2 The requirements of mechanical property

2 冶炼技术难点分析

(1)标准要求熔炼分析Si≤0.03%、Mn≤0.05%、Al≤0.008%。所以在冶炼过程中没有很好的脱氧元素能够在保证前述三者化学元素熔炼要求的前提下还要进行彻底的脱氧,这为难点之一。

(2)P、S、As、Sn、Sb等残杂元素要求高,且标准要求系数J≤8。As、Sn、Sb等元素的还原性均比Fe弱,它们在冶炼过程中不可能被氧化去除,因此,按照一般的工艺技术方法不可能将As、Sn、Sb控制在技术条件要求的限制范围内。市场上绝大部分废钢无法满足要求,冶炼过程中大量的铁合金加入对此类残杂元素的影响也很大,所以要使用残杂元素极低的专用废钢、铁合金。在保证技术要求的同时,如何控制生产成本又是一大难题。

(3)以现有设备及成熟的工艺模式,采用传统流程生产此类超纯净钢,如何进行冶炼过程钢水纯净度的控制、浇注环节的防污染控制、凝固过程中的均匀化控制,也极为困难。

3 冶炼工艺流程及控制措施制定

3.1 冶炼工艺流程

经过分析,在原有成熟的双真空冶炼浇注工艺流程的基础上,增加新的工艺措施和浇注保护措施,即优化后的工艺流程为:电炉(初炼)+钢包炉(真空精炼)+真空浇注(真空直接浇注)。

3.2 电炉控制措施

(1)使用本厂优质返回废钢材料,配入适量海绵铁,以降低残杂元素的带入。

(2)前一炉留钢操作,便于本炉次快速熔化、快速成渣。

(3)采用强氧化性、高碱度、大渣量、强供氧操作,在熔化后期温度较低时即开始大力脱磷,控制氧化脱磷温度低于1 600℃,多次换渣。

(4)电炉采用倒包方式出钢,严格控制钢水量,避免炉渣兑入钢包炉。

通过实践验证,电炉出钢可以达到P≤0.002 0%、S≤0.010%、As≤0.004%、Sn≤0.002%、Sb≤0.001 5%的低水平。

3.3 钢包炉控制措施

(1)冶炼前钢包精炼炉平台,包括加料平台、电极、料斗等进行彻底打扫,防止加入合金时带入含P、Mn杂质。同时,对精炼包进行熔炼前处理,彻底清理掉精炼包内壁上的残钢残渣。

(2)精选原辅材料,严格控制原辅材料的残杂元素带入量。控制炉内还原性气氛,防止炉渣及钢液的氧化。

(3)选择合适的精炼渣和吹氩量,不间断的加入扩散脱氧剂,以保证钢液的脱氧和去硫。提高真空精炼的真空度要求,进一步提高钢水的纯净度。

(4)控制合理的底吹氩制度,适当延长真空处理时间,更为彻底的净化钢液。

3.4 真空铸锭控制措施

(1)铸锭采用真空直接浇注,如图1所示。

(2)引入水口吹氩,促进钢液扩散,利于夹杂物上浮,如图2所示。

图1 真空直接浇注(水口吹氩)示意图Figure 1 The sketch of direct vacuum pouring (gate argon blowing)

图2 钢液的扩散效果Figure 2 The diffusion effect of molten steel

(3)浇注完毕后加入保护材料,保证钢锭的凝固质量。

4 生产结果与讨论

4.1 化学成分

表3为锻件(成品)取样分析结果。从表3可以看出,主要残杂元素得到有效的控制,J系数<4,完全达到了标准要求。锻件中的气体含量相当低,显著优于标准要求。

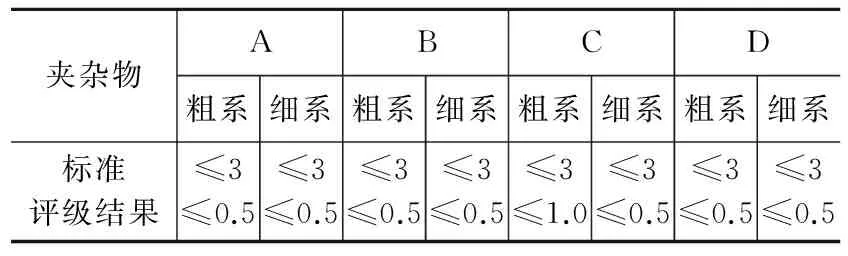

4.2 夹杂物评级及晶粒度

夹杂物评级按ASTM45E标准进行。表4是锻件产品各部位取试夹杂物评级的统计结果,其数值远低于标准要求,且硫印检查无痕迹显示,说明钢的纯净度很高。一锭多件的评级结果与单件各部位的评级结果基本相当,可见锻件具有很高的纯净度和均匀性。

产品晶粒度结果见表5。从表5可见,远高于标准要求的4级,晶粒度≥6.0级占到试样的94%以上,说明超纯净钢在控制钢水纯洁度的同时,晶粒度得到有效控制,不会造成晶粒粗化。

表3 锻件取样分析结果(质量分数,%)Table 3 The analysis results of the samples of forgings (mass fraction, %)

表4 锻件夹杂物评级结果Table 4 The evaluation results of the inclusion of forgings

表5 产品晶粒度结果统计Table 5 The result statistics of the grain sizes of products

表6 超纯净钢产品性能指标Table 6 The performance indicators of ultra-high clean steel products

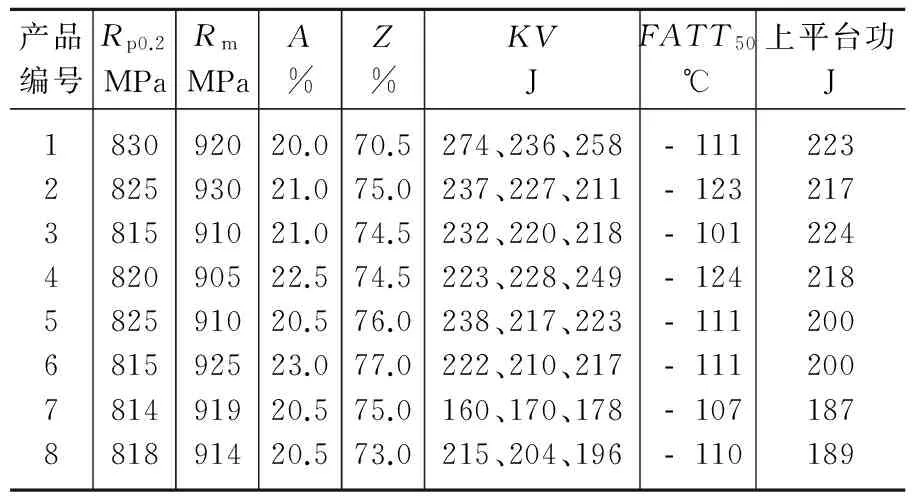

4.3 性能指标

超纯净钢产品性能指标见表6。

与普通产品相比,超纯净钢具有更好的强度均匀性和更优的韧性。尤其是FATT50提升了30%和上平台功指标提升约8%,进一步说明超纯净钢锻件的可靠性高。

5 结论

二重以此工艺生产的30Cr2Ni4MoV超纯净钢,各项技术指标达到技术条件的要求,成功制造了燃气机轮盘、叶轮、600 MW汽轮机超纯净低压转子等为代表的典型超纯净钢产品,证明双真空冶炼浇注工艺流程制造超纯净产品是可行的。

编辑 杜青泉

Study on Smelting Technology of 30Cr2Ni4MoV Ultra-High Clean Steel

Qiu Bin, Ma Ping, Li Lin, Li Xiao, Liao Kai

The smelting technology of 30Cr2Ni4MoV ultra-high clean steel has been introduced. The results show that the impurity element of products, for example, Mn, Si, P, S, As, Sn, Sb etc, has been controlled appropriately; the evaluation result of inclusion is fine; the J coefficient is controlled steadily; the products meets the technical requirements finally.

30Cr2Ni4MoV; ultra-high clean steel; smelting technology

2016—08—19

TF111

B