改进型模数式伸缩装置中梁及锚固系统力学行为分析

方 园,袁 波,杜 镔,唐 志

(1.贵州大学 土木工程学院, 贵州 贵阳 550025;2.贵州省交通规划勘察设计研究院股份有限公司, 贵州 贵阳 550081;3.新型钢结构建筑体系研究与开发应用院士工作站, 贵州 贵阳550081)

改进型模数式伸缩装置中梁及锚固系统力学行为分析

方 园1,2,3,袁 波1*,杜 镔2,3,唐 志2,3

(1.贵州大学 土木工程学院, 贵州 贵阳 550025;2.贵州省交通规划勘察设计研究院股份有限公司, 贵州 贵阳 550081;3.新型钢结构建筑体系研究与开发应用院士工作站, 贵州 贵阳550081)

基于目前模数式伸缩装置出现的一些问题,本文提出一种新型模数式伸缩装置。这种改进型模数式伸缩装置主要就中梁截面型式、锚固系统进行研究改进。为深入了解改进型模数式伸缩装置的受力性能,运用ABAQUS有限元技术,建立新型模数式伸缩装置的中梁型钢与锚固系统的有限元模型,并对比计算传统模数式伸缩装置的中梁型钢及锚固区联合模型。计算结果表明,新型模数式伸缩装置中梁型钢及锚固系统受力满足要求。新型中梁型钢有效减小构件的应力及横向位移。新型锚固形式在施工安装便捷的同时提高伸缩装置的锚固性能。

模数式伸缩装置;中梁型钢;锚固系统;力学行为;分析

作为公路桥梁结构的重要组成部分,伸缩装置对确保桥梁自由收缩,维护桥梁使用年限和行车安全都起到了至关重要的作用。模数式伸缩装置是目前使用最为广泛的一种伸缩装置,由型钢组件、支承系统、位移系统、锚固系统、防水部件等组成,可按照伸缩量的要求加工组装成各种规格的伸缩装置系列产品,具有施工方便、适应性强等特点。

既有的模数式伸缩装置主梁多采用一次压制成型的“80”型王字钢,边梁形式主要有“C”型钢、“F”型钢、“Z”型以及“E”型钢。边梁锚固于梁端或桥台边缘,中梁位于边梁之间,直接承受车辆荷载并通过支承系统将所受荷载进行传递。传统的伸缩装置通过焊接在边梁上的锚板、环形锚固筋及预留槽中的预埋钢筋来保证伸缩装置的有效锚固。随着模数式伸缩装置大量投入使用,装置本身存在的一些构造缺陷也暴露出来。通过对贵州省内兰海高速(贵新线)、凯麻线等7条高速公路上的模数式伸缩装置使用情况进行调研,发现大部分伸缩装置还未达到使用年限就发生了锚固区混凝土破损、型钢脱落、变形甚至断裂等病害。因此有必要提出一种耐久实用的新型模数式伸缩装置。

基于既有的模数式伸缩装置工作现状以及现场所出现的一些问题,本文提出了一种新型模数式伸缩装置,该装置相较于既有模数式伸缩装置进行了如下改进:

(1)在边梁型钢方面,对浅埋式伸缩装置,一般均采用“C”型钢截面,结合应力计算情况,宜适当增加其截面刚度;对埋置深度较大的伸缩装置,由于“E”截面钢梁结构受力较好,应优先选用[1]。

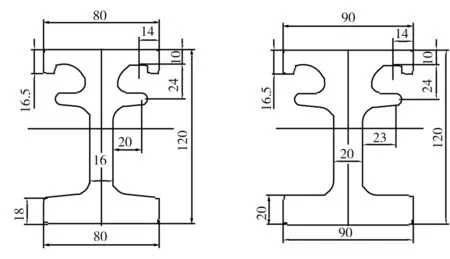

(2)中梁仍采用常用的整体轧制“王”字型钢梁,根据受力需要适当提高其刚度,尺寸见图1。

图1 普通中梁“王”字型钢梁(左)与 改良产品中梁“王”字型钢梁(右)

(3)边梁的可靠锚固是保证在承受荷载后不脱落、断裂的重要措施,既有模数式伸缩装置要实现边梁的可靠锚固,需要锚固环与预埋钢筋套扣于横筋实现锚固作用。然而由于槽口设计与产品采购的脱节以及施工因素的影响,导致锚固钢筋和预埋钢筋在纵向和横向发生错位,横向钢筋很难同时穿过锚固环钢筋和预埋钢筋,施工时只有舍弃穿过部分锚固环钢筋和预埋钢筋,这使得模数式伸缩装置的锚固效果降低。另外进行伸缩装置安装施工时,焊接不好或者钢筋直接不连接,也造成了锚固质量得不到保证。

为确保锚固连接件与型钢、槽口预埋钢筋的连接的可靠性,同时增加截面顺桥向的抗弯性能,将原锚固连接件(锚固连接钢板、锚固环)作如下改进:将锚固连接钢板增大后取消锚固环,并在钢板上打20 mm直径的孔,将锚固连接钢板与边梁按一定距离焊接,制成定型产品。通过在固定钢板上设置两根横向圆钢,并在横向圆钢上设置可调式活动钢板,可调式活动钢板可沿着横向圆钢移动,施工时将可调式钢板调整至槽口预埋钢筋位置与预埋钢筋焊接,实现伸缩装置边梁与预埋钢筋的可靠连接。两种锚固形式的对比见图2。

图2 传统锚固系统(左)与改进后的锚固系统(右)

为了比较两种模数式伸缩装置主梁承重结构及锚固系统的受力特性,运用ABAQUS有限元技术分别对二者的中梁异型钢及锚固系统建立实体模型,进行力学行为分析。

1 中梁“王”字钢受力分析

1.1 有限元模型的建立

为了比较传统异型钢中梁及改良异型钢中梁的受力性能,建立中梁“王”字钢有限元模型。结合目前常用的桥梁宽度、荷载布置情况等,采用桥面宽度12 m,以双缝模数式伸缩装置为例,对两种不同截面的中梁“王”字钢建立1.2 m、1.5 m、1.8 m、2.0 m支撑间距的有限元实体模型。假定中梁“王”字钢在车辆荷载作用下处于弹性受力阶段,钢材的弹性模量设置为210 GPa,泊松比为0.3。

(1)计算荷载的确定。根据文献[2]中疲劳荷载的有关规定,结合实际车辆荷载的分布情况,采取三车道车辆荷载加载,竖向疲劳荷载取192.58 kN,水平疲劳荷载取42.19 kN。荷载布置情况如图3所示。

图3 双缝模数式伸缩装置的荷载布置

(2)边界条件的确定。模数式伸缩装置中梁“王”字钢下部间隔固定距离(1.2 m、1.5 m、1.8 m、2.0 m)分布支撑横梁,理想施工条件下,二者之间的相互作用可简化为面接触并且为绑结状态,支撑横梁两端为固定端。

1.2 数值计算结果及分析

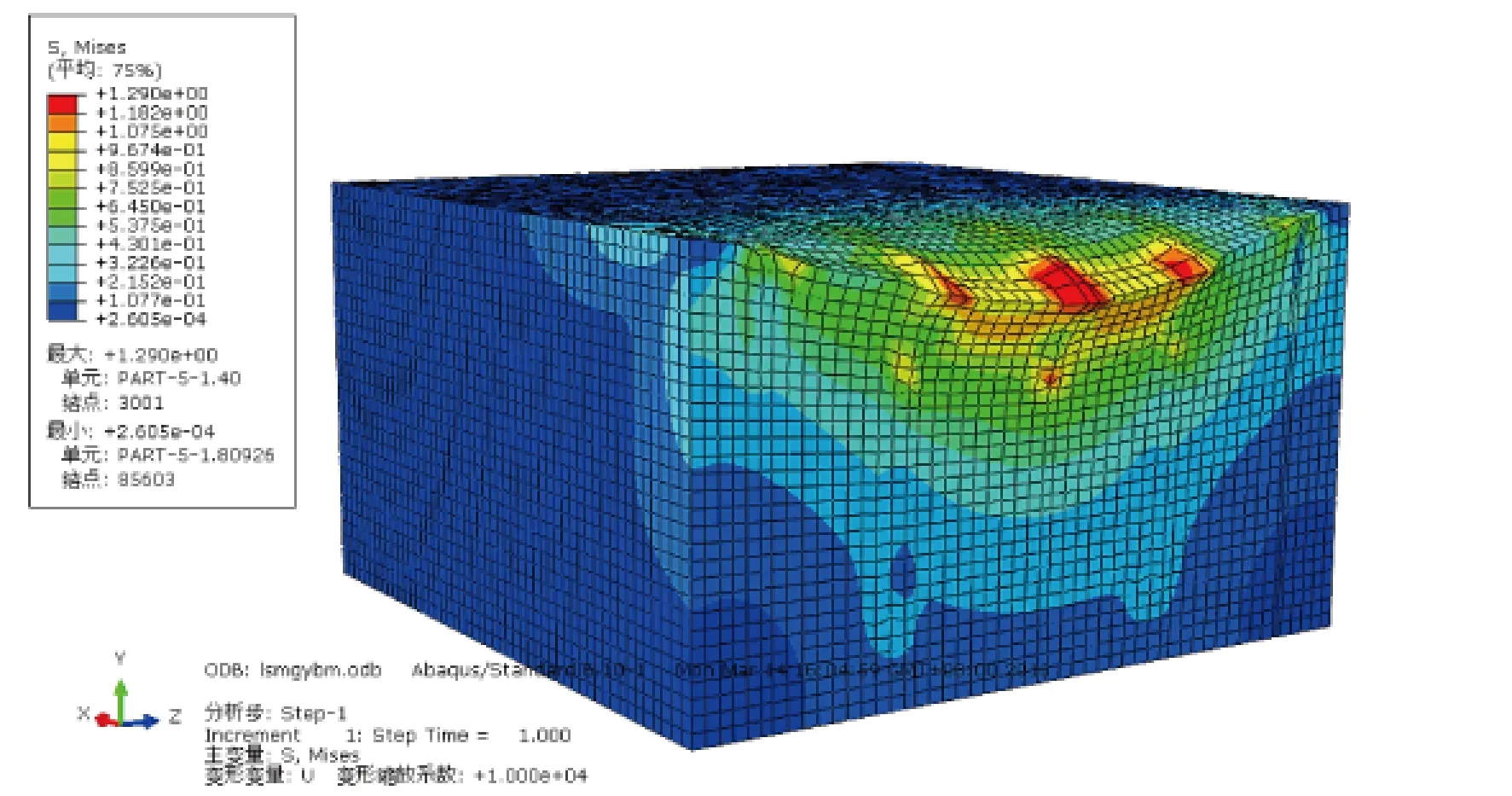

表1、表2为两种中梁“王”字钢在不同支撑间距下的应力、应变情况,限于篇幅,此处仅示出新型伸缩装置80公分“王”字钢在支撑间距1.5 m时的Mises应力云图,见图4。

表1 “王”字型钢梁在三车道双向荷载

表2 “王”字型钢梁在三车道双向荷载

注:表中V代表纵向位移,H代表横向位移。

图4 80公分“王”字钢(支撑间距1.5 m)Mises应力云图

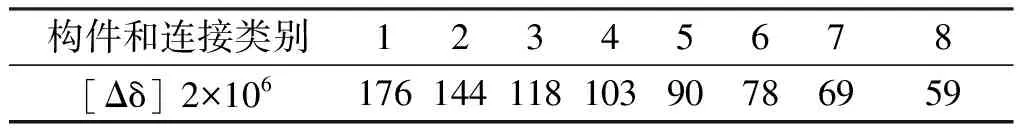

模数式伸缩装置长期处于动荷载作用下,桥梁建成通车一年内,荷载的循环作用次数会超过2×106次。根据现行的《钢结构设计规范》[3],按照构件类型和连接分类,中梁型钢属于“1”类构件,其容许应力幅为176 MPa。具体分类情况见表3。改良中梁“王”字钢的应力基本都能满足容许应力幅,只是2.0 m支撑间隔时略有超出。普通中梁“王”字钢在支撑间隔1.2 m、1.5 m时可满足规范中的应力幅要求,支撑间隔1.8 m时略大于容许应力幅,2.0 m间隔时构件疲劳应力将远远超出设计要求。改良的中梁“王”字钢受力性能好于普通中梁“王”字钢,最大正应力平均减少了18.2%。

《公路桥梁伸缩装置设计指南》[2]要求伸缩装置的容许挠度不得大于L/600(L为计算跨径),支撑间隔1.2 m、1.5 m、1.8 m、2.0 m所对应的挠度限值依次为2 mm、2.5 mm、3.0 mm及3.33 mm。中梁型钢计算挠度均能满足其要求,90公分中梁钢的位移与80公分中梁钢位移相比较小,尤其横向位移改善效果明显。

表3 循环次数n为2×106次的容许应力幅 MPa

注:“构件和连接类别”指钢结构的形式和连接形式,具体见规范[3]有关条文。

2 锚固系统受力情况分析

2.1 既有模数式伸缩装置锚固系统

2.1.1 有限元模型的建立

由于既有的模数式伸缩装置的锚固系统存在缺陷,首先有必要对锚固钢筋及预埋钢筋发生错位的现象进行计算,运用ABAQUS有限元技术建立既有的模数式伸缩装置锚固系统有限元模型。边梁形式选用E型钢,取边梁长度方向上1 m范围内的钢构件和混凝土为研究对象,建立1 m×1 m×0.58 m的混凝土联合计算模型。边梁底部连接钢板间距取20 cm,锚固环钢筋焊接于连接钢板上,预埋钢筋锚固长度取35 cm,间隔20 cm。模型中钢筋直径均为16 mm。假定模型中构件在车辆荷载作用下均处于弹性受力阶段,钢构件的弹性模量设置为210 GPa, 泊松比为0.3。混凝土弹性模量设置为34.5 GPa,泊松比为0.2。

①计算荷载的确定。使用文献[2]中标准车辆疲劳荷载加载,竖向疲劳荷载取192.58 kN,水平疲劳荷载取42.19 kN。

②边界条件的确定。边梁底部隔20 cm焊接一连接钢板,横穿钢筋穿过预埋钢筋与连接钢板上锚固环钢筋,从而起到固定伸缩装置的作用。边梁底部与连接钢板之间可简化为面接触并且为绑结状态,连接钢板、锚固环钢筋、锚固钢筋及横穿钢筋均内嵌于混凝土中。

③计算工况的确定。选取最有代表性的两种工况进行分析。一种工况是预埋钢筋与锚固环钢筋匹配性良好,横穿钢筋穿过所有锚固环钢筋及预埋钢筋。另一种工况是有一半的预埋钢筋及锚固环钢筋发生错位,横穿钢筋只穿过部分锚固环钢筋及预埋钢筋。

2.1.2 数值计算结果及分析

限于篇幅,此处仅示出部分(50%)锚固连接件锚固失效时模数式伸缩装置锚固区混凝土及锚固系统钢构件的Mises应力云图,如图5、图6。表4为两种代表性计算工况下的伸缩装置锚固系统联合模型计算结果。

图5 既有模数式伸缩装置(半锚)锚固区 混凝土Mises应力云图

图6 既有模数式伸缩装置(半锚) 锚固系统钢构件Mises应力云图

应力全锚半锚(50%)混凝土应力060~088086~108钢构件应力530~663552~687

由表4可以看出,部分锚固环与预埋钢筋锚固失效对锚固区混凝土应力影响显著。一半锚固环与预埋钢筋锚固失效时的混凝土应力,约为理想锚固状态时混凝土应力的1.33倍。由于锚固区混凝土常年受到循环荷载作用,长此以往势必对锚固区混凝土的使用寿命产生影响,混凝土失效进而导致伸缩装置发生脱落。

2.2 新型模数式伸缩装置锚固系统

2.2.1 有限元模型的建立

新型模数式伸缩装置锚固系统从设计上解决了传统锚固方式易锚固失效的缺陷,然而其受力性能是否优于传统锚固形式仍有待验证,因此需要建立新型模数式伸缩装置锚固系统有限元模型。其边梁形式仍选用E型钢,取边梁长度方向上1 m范围内的钢构件和混凝土为研究对象,建立1 m×1 m×0.58 m的混凝土联合计算模型。边梁底部焊接的连接钢板间距为20 cm,连接钢板上的预留孔洞里设置两根钢筋直径18 mm的横向钢筋,活动钢板可在横向钢筋上自由移动。预埋钢筋间隔20 cm布设,锚固长度取40 cm,所有预埋钢筋直径均为16 mm。假定构件在车辆荷载作用下均处于弹性受力阶段,钢构件的弹性模量设置为210 GPa,泊松比为0.3。混凝土弹性模量设置为34.5 GPa,泊松比为0.2。

①计算荷载的确定。使用文献[2]中标准车辆疲劳荷载加载,竖向疲劳荷载取192.58 kN,水平疲劳荷载取42.19 kN。

②边界条件的确定。边梁底部与连接钢板顶部可简化为面接触并为绑结约束,活动钢板移动至预埋钢筋处,与预埋钢筋焊接连接,理想施工状态下,二者成为一个刚性整体。连接钢板、横向钢筋、活动钢板、锚固钢筋均内嵌于混凝土中共同作用。

2.2.2 数值计算结果及分析

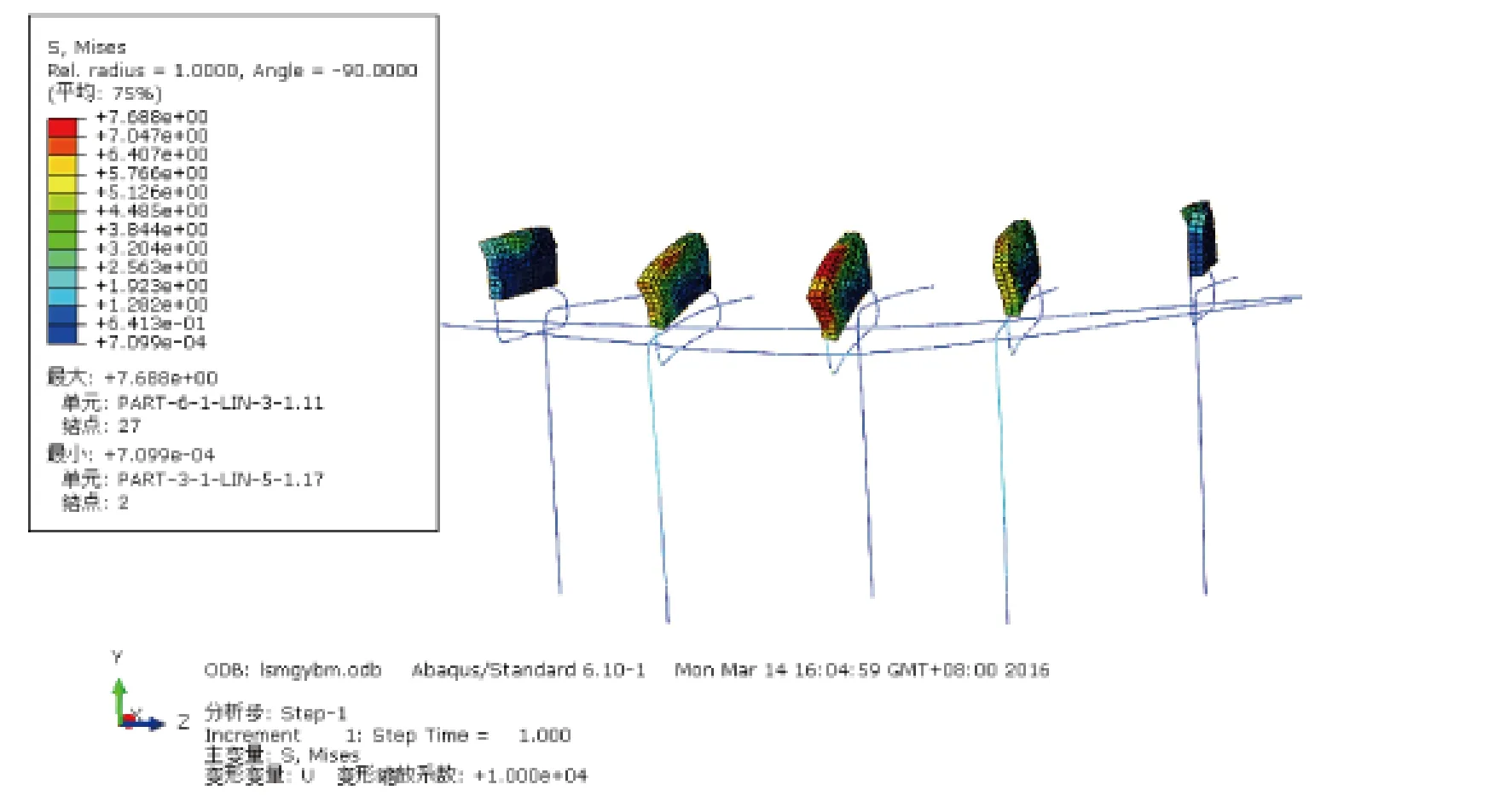

图7、图8分别为模数式伸缩装置锚固区混凝土及锚固系统钢构件的Mises应力云图。新型锚固系统与理想锚固状态下的锚固系统计算结果对比见表5。

图7 新型模数式伸缩装置锚固区混凝土Mises应力云图

图8 新型模数式伸缩装置锚固系统钢构件Mises应力云图

MPa

由表5可以看出,新型模数式伸缩装置的锚固区域混凝土应力为0.46~0.68 MPa,这一结果是理想锚固状态下传统锚固系统混凝土应力的0.77倍。目前锚固区多采用C50混凝土,根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》[4]规定,C50混凝土抗拉强度设计值为1.83 MPa,这一强度满足以上锚固区混凝土应力要求。传统的锚固形式自身固有的缺陷使其很难保证施工过程中的锚固质量,且该部位长期受到荷载冲击,相比之下,新型锚固系统更为可靠且为这一区域混凝土留下了更为充足的安全储备。

3 结论

针对既有模数式伸缩装置出现的一些问题,本文提出了一种改进型模数式伸缩装置,并对新型模数式伸缩装置和既有模数式伸缩装置建立了中梁型钢及锚固系统有限元模型,分析得出了疲劳荷载下中梁型钢及锚固系统的受力情况,并对其受力性能进行了对比分析,得出如下结论:

(1)根据现行的《钢结构设计规范》[3],该类构件的疲劳容许应力幅为178 MPa,改良中梁“王”字钢的应力基本都能满足容许应力幅要求,而普通中梁“王”字钢仅在支撑间隔1.2 m、1.5 m时可满足规范中的应力幅要求。与既有模数式伸缩装置中梁型钢相比,新型模数式伸缩装置中梁型钢最大正应力平均减少了18.2%。

(2)《公路桥梁伸缩装置设计指南》[2]要求伸缩装置的容许挠度不得大于L/600(L为计算跨径),中梁型钢计算挠度均能满足其要求,90公分中梁钢的位移与80公分中梁钢位移相比较小,尤其是横向位移改善效果明显。

(3)既有的模数式伸缩装置锚固系统施工过程中易发生锚固失效,这一现象对锚固区混凝土应力影响显著。一半锚固区钢构件锚固失效时的混凝土应力约为理想锚固状态时混凝土应力的1.33倍。

(4)新型模数式伸缩装置的锚固系统施工安装方便,锚固可靠。计算得到的锚固区域混凝土应力为既有锚固系统混凝土应力的0.77倍。锚固区常用的C50混凝土抗拉强度设计值为1.83 MPa,可以满足新型锚固系统混凝土的应力要求。

[1] 王勇,杜镔,唐志.几种模数式伸缩装置边梁型钢受力分析[J].交通科技,2015(5):15-17.

[2] 中国交通企业管理协会. JTQX-2011-12-1公路桥梁伸缩装置设计指南[M]. 北京:中国交通企业管理协会,2011.

[3] GB50017—2003,钢结构设计规范[S].北京:中国建筑工业出版社,2003.

[4] JTG D62—2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:人民交通出版社,2004.

[5] 郑世暄,许银平.模数式桥梁伸缩装置损坏原因分析及防治[J].现代交通技术,2011,8(1):46-48.

[6] 唐志,杜镔,方园,等.桥梁模数式伸缩装置耐久性设计研究[C]//全国桥梁学术会议论文集.北京:人民交通出版社,2015.

[7] JT/T327—2004,公路桥梁伸缩装置[S]. 北京:人民交通出版社,2004.

[8] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.

(责任编辑:周晓南)

The Mechanical Behavior Analysis of Modified Moduler Expansion Joint Centre Sill Steel and Anchorage System

FANG Yuan1,2,3,YUAN Bo1*,DU Bin2,3,TANG Zhi2,3

(1.College of Civil Engineering,Guizhou University, Guiyang 550025, China; 2.Guizhou Transportation Planning Survey &Design Academe Co ., LTD, Guiyang 550081,China; 3. Academician Workstation for Research and Development of New Steel Structure Building System, Guiyang 550081,China)

In view of some problems in the current moduler expansion joint, a new kind of moduler expansion device structure was proposed. The modified moduler expansion joint mainly improved the centre sill steel section and the anchorage system. For further understanding about the mechanical performance of the modified moduler expansion device, ABAQUS finite element technology was used to establish finite element models of new moduler expansion device centre sill steel and the anchorage system. The models were calculated and compared with the model of traditional centre sill steel and the anchorage zone joint model. The results show that the centre sill steel and anchorage system of new moduler expansion joint meets the requirements. The new centre sill steel effectively reduces stress and lateral displacement of the components. The new anchorage form is convenient to install, at the same time improves the expansion device of the anchorage performance.

moduler expansion joint; centre sill steel; anchorage system; mechanical behavior; analysis

1000-5269(2016)06-0119-05

10.15958/j.cnki.gdxbzrb.2016.06.26

2016-03-22

交通部企业创新项目资助(2015 315 802 150);交通厅科技项目资助(2014 122 018)

方 园(1992-),女,在读硕士,研究方向:大跨度空间结构,Email:1031623911@qq.com.

*通讯作者: 袁 波,Email:313597338@qq.com.

U443.31

A