焦炉集气管压力系统的非线性PID控制

陈威,张世峰,程曾婉,董鑫

(安徽工业大学电气与信息工程学院,安徽马鞍山243032)

焦炉集气管压力系统的非线性PID控制

陈威,张世峰,程曾婉,董鑫

(安徽工业大学电气与信息工程学院,安徽马鞍山243032)

对于多变量耦合且存在时变性的焦炉集气管压力系统,提出了一种非线性PID的控制方法。采用对角阵解耦方法来进行解耦控制,对于解耦后的单输入单输出系统采用非线性PID控制算法,设置不同的PID调节参数,来应对不同的操作工况,使系统快速脱离高压或低压等不稳定状态。仿真结果表明,该控制策略不仅解决了焦炉集气管压力系统之间的耦合问题,也提高了系统对复杂多变的工况的适应性和鲁棒性,可以保证焦炉集气管压力稳定在现场工艺要求的范围内。

集气管压力;非线性PID;解耦

在焦炉炼焦生产过程中,集气管压力的控制对荒煤气的平衡传输作用重大,该控制的稳定性直接影响焦炉使用寿命和焦炭质量[1]。作为焦化生产过程中的重要指标,集气管压力系统存在着多变量、时变、强耦合等特性。由于常规PID控制结构简单,易于实现,因此在工业过程中得到了广泛的应用[2]。文献[3]提出一种模糊前馈解耦的控制方案,解决了一定工况下存在的耦合问题。文献[4]提出的T-S模型的双模预测控制,具有一定的抗干扰性。文献[5—7]提出焦炉集气管压力控制系统的补偿解耦设计,可在一定程度上解决控制系统出现的严重耦合问题。文献[8]运用DMC与GPC对焦炉集气管压力进行控制,具有较快的系统响应、较强的自适应性和抗干扰性。以上方法在一定程度上起到了控制作用,但由于焦炉集气管压力系统存在的复杂性[9-11],将其稳定控制在一定的压力范围内且抗干扰仍存在着诸多难题。

非线性PID控制能反映控制量与偏差信号之间的非线性,在一定程度上克服了线性PID控制的缺陷,以某种非线性形式组合比例、积分、微分这三个状态量,将有助于提高控制效果[12-14]。

为了达到良好的控制结果,本文采用对角阵解耦法。针对集气管压力系统存在的非线性以及不确定性,提出一种非线性PID控制算法,确定该系统的未建模动态项以及低阶线性数学模型。对于存在的未建模动态项,采用神经网络逼近。其低阶的线性部分,采用最小二乘法构造出数学模型。最后通过仿真验证所设计控制方法的有效性。

1 焦炉集气管压力系统工艺描述

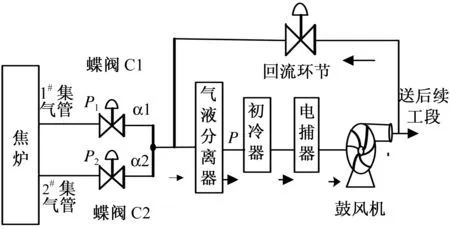

如图1,某焦化厂有1#、2#两集气管。各自产生的荒煤气经集气总管气液分离后,经初冷器冷却被鼓风机加压送到后续工段。通过调节被控量-蝶阀角度α1和α2来得到控制量集气管压力p1和p2,将其控制在正常压力范围内,即(120±20) Pa。

图1 焦炉集气管压力系统结构示意图

该系统存在耦合的现象,而且由于装煤、推焦、炉内燃烧等状况发生变化时都会对焦炉集气管压力产生影响。综上所述,焦炉集气管压力系统是一个多变量耦合、非线性且存在强干扰的复杂系统。

2 焦炉集气管压力系统的建模及解耦

本文将焦炉集气管压力系统模型分为两部分来考虑:未建模动态项和低阶的线性部分。由于该系统在正常的工况下近似为一个线性系统,在此状态下,利用基于ARX模型的最小二乘法来辨识得到其模型。针对该模型,采用极点配置的常规PID控制方法,对于其非线性的未建模部分采用神经网络逼近。

2.1 集气管压力系统模型辨识

设定非线性模型为

y(k+1)=f[y(k),…,y(k-m+1),u(k),…,u(k-n)]

(1)

式中:f(·)为未知的非线性部分;u(k)为输入信号;y(k)为输出信号;m和n分别是输出和输入的阶数。

复杂工业过程可以分解为低阶线性模型和非线性未建模动态项,因此,本文将集气管压力系统分解成以下形式进行分析:

A(z-1)y(k+1)=B(z-1)u(k)+Δ[x(k)]

(2)

式中:y(k+1)为采样时间为k+1时刻的集气管压力输出值;u(k)为采样时间为k时刻的蝶阀开度;Δ[x(k)]是非线性的动态项。且:

A(z-1)=1+a1z-1+a2z-2+…+amz-m,

B(z-1)=b0+b1z-1+…+bnz-n,

x(k)=[y(k),…,y(k-m+1),u(k),…,u(k-n)],针对式(2)中的3个未知量:A(z-1)、B(z-1)、Δ[x(k)],利用基于ARX模型的最小二乘法辨识其低阶线性部分,利用神经网络逼近其非线性部分。

2.1.1 线性模型的辨识

通过以上分析得知,集气管压力系统的线性模型为

A(z-1)y(k+1)=B(z-1)u(k)

(3)

为了得到一个最可能接近于实际被控对象特性的数学模型,辨识采用的输入、输出数据需尽量多地包含被控对象的信息。对该系统来说,取1#集气管蝶阀和2#集气管蝶阀开度在采样时间为k-1时刻的控制信号,即输入信号u1(k-1)、u2(k-1),取对应的压力实际输出在k-1时刻的输出信号y1(k-1)、y2(k-1)。

设定该系统的ARX辨识模型差分方程形式为:

(4)

式中,A、B分别为待辨识的2×2参数矩阵。

最小二乘法向量形式

Y(k)=Φ(k)θ+e(k)

(5)

取随机信号当作输入信号辨识系统的动态模型,转化式(5)为

Φ(k)=[yT(k-1)uT(k-1)]

(6)

利用现场采集得到的300组数据进行模型辨识,由于模型辨识过程数据量大,故本文借助MATLAB系统辨识工具箱进行建模。其输出矩阵为:

Y(k)=[y(1),y(2),…,y(300)]T

(7)

最终得出该线性部分的模型为:

(8)

2.1.2 未建模动态项的神经网络估计

本文利用神经网络对非线性函数的估计能力,逼近对装煤、推焦等过程产生干扰部分的未建模动态项Δ[x(k)]。将蝶阀开度u(k)作用到实际的输出压力对象上可以得到压力输出y((k+1),同时该控制变量还可以作用到实际的线性模型(8)得到y′(k+1)。因此可以定义上述讨论的未建模动态项为:

Δ[x(k)]=y(k+1)-y′(k+1)

(9)

构造出一个神经网络逼近该式,其输入表达式为

x(k)=[y(k),y(k-1),…,y(k+1-m),u(k),…,u(k-1),u(k-n)]

(10)

其输出定义为Δ′[x(k)],是Δ[x(k)]的逼近值。经过现场数据的充分训练后可得到最后焦炉集气管压力系统的数学模型为:

式中,

Δ[x(k)]=Δ′[x(k)]+σ

(12)

式中:Δ′[x(k)]为神经网络的输出;σ为训练逼近误差。

2.2 集气管压力系统解耦控制

由于焦炉集气管之间存在着耦合现象,当一个集气管压力产生波动时,就会引起另一个集气管压力的波动,当波动较大时,就会造成整个集气管系统出现振荡现象。本文采用单位对角阵解耦的方法,使被控对象的特征矩阵与解耦矩阵相乘等于单位对角阵,解耦后的系统就可以等效为多个单控制回路。这样,复杂的耦合系统就可以当作单输入单输出的系统来处理。

图2为1#集气管和2#集气管压力解耦控制系统结构图。图中:u1为1#集气管对应的对角阵解耦控制器输出;u2为2#集气管对应的对角阵解耦控制器的输出;r1为1#集气管压力设定值;r2为2#集气管压力设定值;y1为1#集气管压力实际输出;y2为2#集气管压力实际输出。

图2 焦炉集气管压力解耦控制结构图

对于式(2)中A(z-1),为方便起见,减少辨识数量,设其为对角矩阵即:

A(z-1)=diag[Aii(z-1)]

(13)

B(z-1)可逆,引入下面形式的前置解耦补偿器:

u(k)=P(z-1)u′(k)

(14)

式中:u′(k)是新增加的n维控制信号;P(z-1)是一稳定的且物理上可实现的n×n矩阵,即为前置解耦补偿器。在引入P(z-1)后使系统成为完全解耦的形式:

A(z-1)y(k)=B(z-1)u(k)=B(z-1)P(z-1)u′(k)

(15)

(16)

(17)

(18)

把式(17)代到式(18),再由式(16)得:

A(z-1)y(k)=B(z-1)u(k)=

B(z-1)P(z-1)u′(k)=

B1(z-1)Br(z-1)u′(k)

(19)

因为A(q-1)、B1(q-1)、Br(q-1)为对角型矩阵,所以采用上述解耦方法可实现对角阵解耦。

3 非线性PID控制器设计

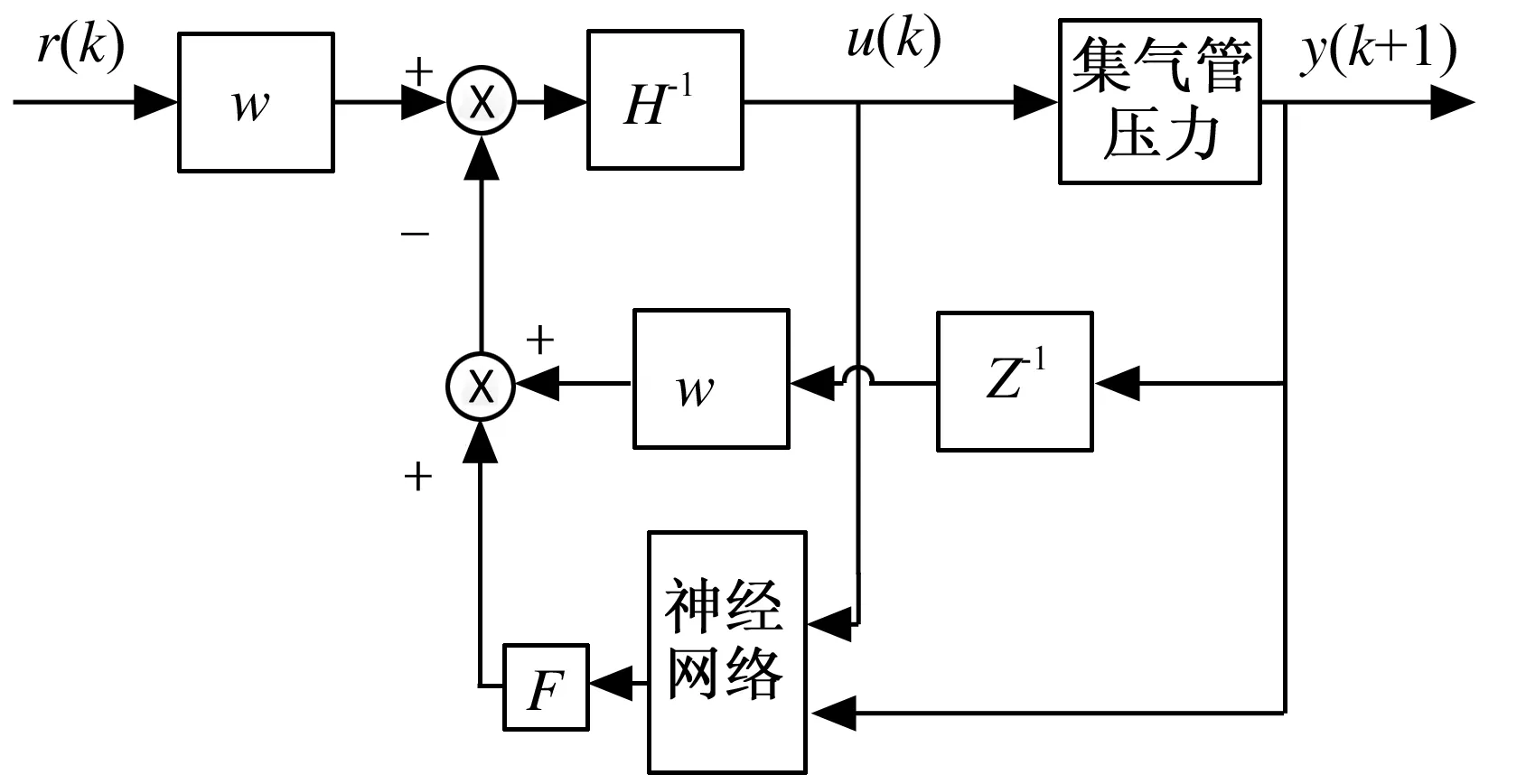

考虑到系统在运行过程中,外部干扰对系统存在的影响,将解耦后的单输入单输出系统引入非线性PID控制以改善系统的鲁棒性。针对焦炉集气管压力系统,设计其非线性补偿的PID控制器,其控制框图如图3所示。

图3 非线性PID控制器结构

设计非线性控制器形式如下:

H(z-1)u(k)=w(z-1)e(k)-Δ′[x(k)]F(z-1)

(20)

式中,e(k)为设定压力与实际输出压力之间的差值;而

w(z-1)=w0+w1z-1+w2z-2

(21)

式中

(22)

Kp、KI、KD分别是比例、积分、微分系数。

系统初始误差函数为:e(k)=r(k)-y(k),定义性能指标为

(23)

式中,e(k+1)=r(k+1)-y(k+1)。

为了使该参数J最小,采用最速下降的方法,网络权值的训练算法如下:

(24)

需要指出的是,要依据现场集气管压力系统的工艺设定值来确定输入参考值,一般取工艺设定值为120 Pa。同时,由式(22)可知,只要选择合适的比例、积分、微分系数,本文所采用的非线性PID控制器就能够较好地达到工艺控制要求。

4 系统仿真结果及分析

采集现场的300组数据,进行模型辨识及仿真验证控制方案的可行性。针对辨识出的参数模型设计出对角阵解耦控制器为:

(25)

式中:u1(k)和u2(k)分别为1#集气管和2#集气管第k个采样点蝶阀开度控制信号;h1(k)和h2(k)分别为对应集气管PID控制器的第k个采样点输出量。

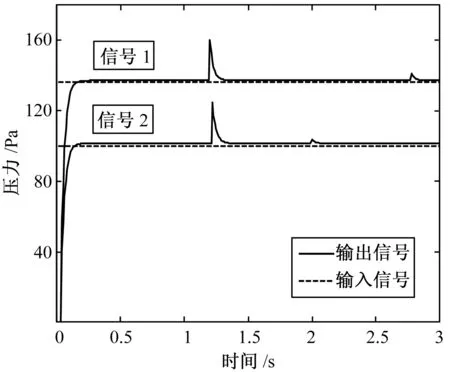

设定1#集气管压力控制系统参考输入:r1(k)=140,2#集气管压力控制系统参考输入:r2(k)=100。在干扰情况下验证该方案中对角阵解耦的有效性。在采样时间t=1.2 s时,给定幅值为30 Pa的干扰,图4是未进行解耦条件下的集气管压力之间的耦合影响曲线。图5是加对角阵解耦补偿控制时的耦合影响曲线。

图4 未加对角阵解耦补偿控制时的耦合影响曲线

图5 加对角阵解耦补偿控制时的耦合影响曲线

由图4可知,在未加解耦控制且突加干扰情况下,给定1#集气管干扰信号时,2#集气管压力输出产生了明显的干扰。由图5可知,在加入解耦控制扰动时,当给定1#集气管突加干扰时,2#集气管输出只产生了微小的波动,实现了解耦功能。

为验证在干扰情况下,该非线性控制PID控制方法的可行性,取解耦的1#集气管压力系统进行仿真验证。在前0.7 s设定值120 Pa,在0.7 s后设定值为100 Pa,模拟现场工况中高压氨水喷洒等压力突变的情况。

图6 干扰情况下传统PID控制输出

图7 干扰情况下非线性PID控制输出

由图6和图7可以看出:突加干扰时,传统的PID控制很难在较短的时间内将集气管压力稳定。而采用本文设计的非线性PID控制方法能够在较短的时间内稳定压力输出值,且超调量小,超调时间较短。本文设计的控制系统具有良好的解耦性能,能快速抑制干扰引起的超调问题,实现系统的稳定控制。

5 结论

本文在分析集气管的复杂结构的基础上建立了数学模型,通过对角阵解耦的方法,对其进行解耦,并结合非线性PID控制器实现对焦炉集气管压力系统的控制。仿真结果表明,该方法实现了对焦炉集气管压力系统解耦控制,解耦效果良好,具有一定的抗干扰和抑制震荡的能力,提高了系统对复杂多变工况的适应性和鲁棒性。

[1]张世峰,左慧敏.焦炉集气管压力系统内模控制器设计[J].安徽工业大学学报(自然科学版),2014,31(4):395-398.

[2]吴敏,周国雄,雷琪,等.多座不对称焦炉集气管压力模糊解耦控制[J].控制理论与应用,2010,27(1):94-98.

[3]麦雪凤,宁甲宇.焦炉集气管压力模糊解耦及吸力协调控制与应用[J].冶金自动化,2015,39(1):72-76.

[4]王妍.基于T-S模型的焦炉集气管压力双模预测控制方法研究[D].沈阳:东北大学,2012.

[5]张缓缓,朱斌祥,李金荣,等.焦炉集气管系的智能解耦与仿真研究[J].化工自动化及仪表,2014,41(12):1352-1355.

[6]张世峰,周建芳.焦炉集气管压力自适应预测解耦控制系统设计[J].重庆大学报,2009(1):105-110.

[7]周红军.一种模糊前馈解耦方法及其在集气管压力控制系统中的应用[D].武汉:武汉科技大学,2002.

[8]叶凤华,汪婧.焦炉集气管压力的DMC与GPC控制器设计[J].安徽工业大学学报(自然科学版),2011,28(3):254-259.

[9]孙伟,杨东平,岳东,等.焦炉集气管压力系统智能控制策略[J].中国矿业大学学报,2000(5):61-63.

[10]舒雄鹰.双焦炉集气管压力智能控制系统[J].自动化与仪表,2003(1):39-41.

[11]侯来灵,杨惠平,赵英杰.焦炉集气管压力微机控制系统的研制[J].煤炭转化,1995(2):91-95.

[12]尚宏,陈志敏,任永平.一种新型非线性PID控制器及其参数设计[J].控制理论与应用,2009(4):439-442.

[13]李桂梅,曾喆昭.一种基于神经网络算法的非线性PID控制器[J].中南大学学报(自然科学版),2010(5):1865-1870.

[14]苏玉鑫,段宝岩.一种新型非线性PID控制器[J].控制与决策,2003(1):126-128.

责任编辑:周泽民

Nonlinear PID Control for Pressure System of Coke Oven Gas Collector

CHEN Wei,ZHANG Shifeng,CHENG Zengwan,DONG Xin

(Department of Electrical Engineering and Information,Anhui University of Technology,Maanshan 243032)

A nonlinear PID control method is proposed for a multivariable coupling and time-varing pressure system for coke oven gas collector.The diagonal matrix decoupling method is adopted to decouple control,and the nonlinear PID control algorithm is adopted to decouple the single input and single output system.Setting different PID adjustment parameters helps in coping with different operating conditions,making system out of high pressure or low pressure and other unstable state quickly.Simulation results show that this control strategy has not only addressed the coupling problems in the pressure system of coke oven gas collector,but also improved adaptability and robustness of the system to complex conditions,which can guarantee that the collector pressure will remain stable within the the scope set by the technological requriements.

gas collector pressure;nonlinear PID;decoupling

10.3969/j.issn.1671-0436.2016.05.009

2016- 08- 25

陈威(1991— ),男,硕士研究生。

TP273

A

1671- 0436(2016)05- 0039- 05