基于ANSYS的磨煤机辊套的摩擦磨损失效分析*

徐 琴,王 星,路宁安

河南工业大学 机电工程学院,河南 郑州 450001

基于ANSYS的磨煤机辊套的摩擦磨损失效分析*

徐 琴,王 星,路宁安

河南工业大学 机电工程学院,河南 郑州 450001

以磨煤机辊套为研究对象,利用ANSYS有限元分析软件对磨辊辊套工作条件进行了相关动态模拟,获得了不同工作条件下的包括接触应力在内的各种应力应变场分布.模拟结果表明,辊套的最大应力出现在两端添加约束的位置,且随着磨辊转速的增加而增大.通过此研究,为磨辊辊套的工艺结构设计、安装维护及疲劳寿命分析等提供相关理论依据.

磨煤机;辊套;磨损失效;应力分布

磨辊辊套是电厂磨煤机关键的磨损消耗零件,其性能和质量直接影响到磨煤机的加工时长和生产率,其耐磨寿命以及运行状态的好坏将直接影响企业的经济效益[1-3].因此,有必要弄清楚磨辊辊套的磨损失效机理.根据运行工况下辊套磨损失效的原因,找到可提高工件耐磨性的新型材料及减少工件磨损的方法,从而提高工件的耐磨性,保证其长时间的持续使用,为工厂持续带来效益[4-5].

磨煤机辊套的磨损是由摩擦引起的.磨辊辊套旋转时,磨辊辊套和轴的摩擦面不能够相互接触,导致摩擦不均匀,使磨辊辊套与轴的摩擦面凹凸不平,导致过快磨损[6-7];另外,磨辊辊套的工作表面与轴的表面之间有其它物体,磨辊辊套与轴相对摩擦时会产生拉痕,加速工件的磨损失效[8].

因此,本文利用有限元分析软件ANSYS对磨辊辊套基本工况进行了动态模拟,得出了包括接触应力在内的各种应力场分布,为磨辊辊套的结构优化、安装维护和疲劳寿命分析提供了依据.

1 磨煤机辊套模型及参数设置

1.1 磨煤机辊套模型

采用m-kg-s单位制在Pro/E建模软件中建立磨煤机辊套的三维模型,辊套的几何模型如图1(a)所示.采用有限元建模时,需将几何模型的igs格式文件导入ANSYS中.磨辊辊套与轴的接触是以空间轴对称的,为了合理划分网格单元,先初步估计磨辊辊套与轴的接触区域,然后对接触区域进行网格划分.细化网格区域时只要保证其单元边长不大于接触椭圆的半轴长度即可,而对非接触区域进行粗化网格划分.图1(b)为辊套的有限元模型,选用四面体10节点单元solid187和六面体8节点单元solid45,采用智能自由网格划分,得到83047个节点,55866个单元.

1.2 参数设置

磨辊辊套与轴在平行于轴线方向是摩擦接触.磨辊辊套材料为高铬铸铁,密度为7010 kg/m3,弹性模量为85 GPa,泊松比为0.5.单位压力为0.35 MPa时,该力可将磨辊辊套与轴接触在一起.接触单元选用Contal 74-Targe 170面-面的接触单元,指定轴为接触面,磨辊辊套为目标面.

在有限元模型上定义好的节点位置加载以及施加约束,边界条件为:磨辊辊套同心力分析,从整体分离出来的轴面添加对称约束,内圆面为约束除轴向外的所有位移,背面施加0.35 MPa面载荷.内圆面施加均布载荷0.35 MPa,约束模型上下2个内圈面的全部自由度,分别施加240,360 rad/s角速度并进行求解.其载荷与约束分布如图2所示.

图1 磨煤机的辊套模型(a)几何实体模型;(b)有限元模型Fig.1 Model for roller sleeve of the coal grinding mill(a) geometric solid model;(b) FEM model

图2 载荷与约束的情况Fig.2 Loads and constraints

2 模拟结果与分析

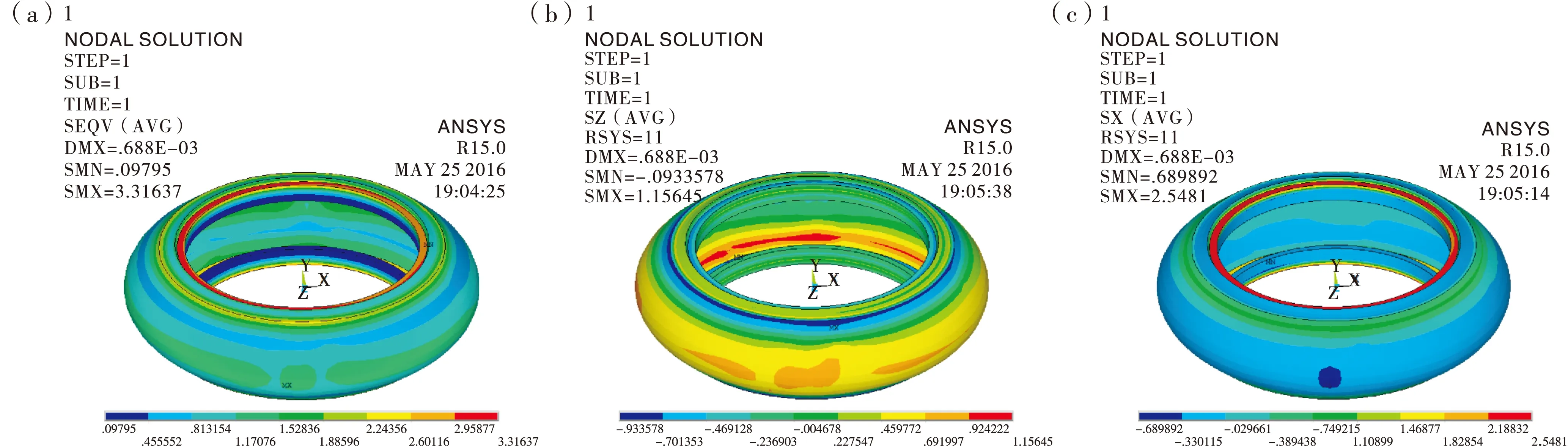

2.1 角速度为240 rad/s的应力分布

当磨煤机辊套磨辊转动的角速度为240 rad/s时,其等效应力、轴向应力及径向应力分布如图3所示.从图3可看出,当磨煤机磨辊转动的角速度为240 rad/s时,辊套的等效应力、轴向应力和径向应力的最大应力均出现在两端添加约束的位置,且等效应力的最大值为3.316 MPa.当与辊套两端的距

离越远时,即越靠近磨煤机辊套的中间部位时,磨煤机辊套的等效应力、轴向应力和径向应力越来越小.

选取辊套模型外圆-轴向路径及模型-径向的路径,其应力在轴向与径向的分布曲线如图4所示.从图4(a)可看出,该磨煤机磨辊的应力是沿着轴向从两端到中间应力不断减小.由图4(b)可知,该磨煤机磨辊模型的应力分布由内而外不断减小.

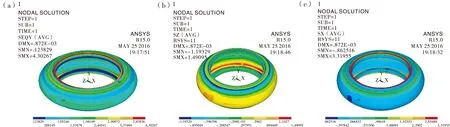

2.2 角速度为360 rad/s的应力分布

当磨煤机辊套磨辊转动的角速度为360 rad/s时,其等效应力、轴向应力及径向应力分布图如图5所示.由图5可知,当磨煤机磨辊转动的角速度为360 rad/s时,辊套的等效应力、轴向应力和径向应力的最大应力也是出现在两端添加约束的位置,且等效应力的最大值为4.302 MPa.

将图3与图5对比发现,虽然磨辊的转速不同时,但其应力分布趋势一致,都是从磨辊的两端向中间递减.另外,随着磨辊转速的增加,其最大应力值也增大,由原来的3.316 MPa增至4.302 MPa.

当磨辊转动的角速度为360 rad/s时,其应力在轴向与径向的分布曲线如图6所示.从图6(a)可看出,该磨煤机磨辊模型的应力沿着轴向从两端到中间应力不断减小.由图6(b)可知,该磨煤机磨辊模型的应力分布由内而外不断减小.由此可知,高转速与低转速下的应力分布趋势是一致的,只是应力的最大值随转速提高有所增加.

图3 辊套应力分布图(ω=240 rad/s) (a)等效应力分布图;(b)轴向应力分布图;(c)径向应力分布图Fig.3 Stress distribution of the roller sleeve(a)equivalent stress distribution; (b) axial stress distribution; (c) radial stress distribution

图4 辊套应力分布曲线(ω=240 rad/s)(a)轴向应力分布曲线; (b)径向应力分布曲线Fig.4 Stress distribution curve of the roller sleeve(a) axial stress;(b) radial stress

图5 辊套应力分布图(ω=360 rad/s) (a)等效应力分布图;(b)轴向应力分布图;(c)径向应力分布图Fig.5 Stress distribution of the roller sleeve (a) equivalent stress;(b) axial stress;(c) radial stress

图6 辊套应力分布曲线(ω=360 rad/s)(a)轴向应力分布图;(b) 径向应力分布图Fig.6 Stress distribution curve of the roller sleeve(a) axial stress;(b) radial stress

3 结 论

(1)辊套的等效应力、轴向应力和径向应力的最大应力均出现在两端添加约束的位置.当与辊套两端的距离越远时,即越靠近磨煤机辊套的中间部位时,磨煤机辊套的等效应力、轴向应力和径向应力越来越小.

(2)磨煤机磨辊的最大应力值随着磨辊转速的增加而增大.当磨辊转速由240 rad/s提高至360 rad/s时,最大应力值由原来的3.316 MPa增至4.302 MPa.

[1] 宁志良,徐志辉,王续宝.离心复合铸造磨煤机辊套的质量控制[J].铸造,1998(4):36-38.

[2] REICHERT M, GEROLD C, FREDRIKSSON A, et al.Research of iron ore grinding in a vertical-roller-mill[J].Minerals Engineering,2015,73(11):1302-1310.

[3] 朱海峰,任善之,张勇刚.RP1003型中速磨煤机离心复合辊套生产工艺要点[J].黑龙江电力,2005(1):6-12.

[4] NAGATA M, FUJITA M, YAMADA M, et al. Evaluation of tribological properties of bearing materials for marine diesel engines utilizing acoustic emission technique[J].Tribology International,2012,46(5): 183-189.

[5] 刘占锋,李俊.十字头和导板摩擦失效原因分析[J].电子世界,2014(18):355-355.

[6] 滕凤明.水泥辊压机磨辊表面形态设计及其耐磨性与破碎性研究[D].长春:吉林大学,2014.

[7] 陈超.高铅锡青铜合金离心铸造工艺及摩擦磨损性能研究[D].沈阳:东北大学,2014.

[8] 张晓东,龙静,郭志鸣.基于ANSYS的机械密封环摩擦磨损模拟[J].机械设计与制造, 2008(2):63-64.

Wear failure analysis caused by friction based on ANSYS for the roller sleeve of the coal grinding mill

XU Qin,WANG Xing,LU Ningan

SchoolofMechanicalandElectricalEngineering,HenanUniversityofTechnology,Zhengzhou450001,China

In this paper,the mill roller is investigated as the object and the working conditions of the roller sleeve dynamically simulated by ANSYS finite element analysis software.The stress and strain fields under different working conditions are obtained.The simulated results show that the maximum stress of the roller sleeve appears at the two ends where the constraints are imposed, and they are increasing with the increment of the speed of the grinding roller.The current study will provide theoretical basis for technological and structural designs,installation and maintenance, fatigue life analysis of the grinding roller sleeve.

coal grinding mill;roller sleeve;wear failure;stress distribution

2016-07-22

河南省高等学校重点科研项目(16A430014);河南工业大学高层次人才项目(2013BS050)

徐琴(1983-),女,讲师,博士,主要研究方向:新材料及成型CAD/CAE.

1673-9981(2016)04-264-05

TG115.5

A