400 kA铝电解槽强磁场环境阴极钢棒热熔焊接工艺与实践

姜海涛,周 平,汤昌廷,李方义

南山铝业股份有限公司,山东 烟台 265713

400 kA铝电解槽强磁场环境阴极钢棒热熔焊接工艺与实践

姜海涛,周 平,汤昌廷,李方义

南山铝业股份有限公司,山东 烟台 265713

用热熔焊接技术对铝电解阴极钢棒进行处理,并在400 kA电解槽强磁场环境下进行整台槽焊接试验.通过对热熔焊接试件进行性能测试和切片分析,结果表明焊接区域界面冶金结合良好,无焊接缺陷.试验槽运行半年后的统计数据显示,热熔焊接试验槽比对比槽平均炉底压降低15~21 mV,槽平均工作电压、平均吨铝直流电耗均有所降低,说明该技术起到了节能效果.

400kA铝电解槽;阴极钢棒;热熔焊接;阴极压降;节能

400 kA系列铝电解槽大修的一个重要环节就是电解槽阴极钢棒的焊接,传统的阴极钢棒焊接方法是采用人工焊接法,即用交流焊机进行焊接作业,使用阴极连接钢板在电解槽槽外实施逐片焊接,钢板的一端与阴极钢棒靠近,利用其自然形成的坡口进行连续焊接,另一端与阴极爆炸块间留出约2 mm的焊缝,在焊缝内进行连续焊接.采用该法焊接因受到电解槽强电流产生的强磁场影响,焊接压降波动较大(10~60 mv),最终很难保证在强磁场环节下的焊接质量,达不到良好的导电效果[1-2].另外,由于电解槽立柱母线分布在大面方向,在焊接阴极连接片时,立柱母线会挡住部分钢棒头,不便于人工施焊,且立柱母线附近温度高达80 ℃,在焊接操作过程中极易烫伤操作人员,这些弊端都将对焊接质量及焊口的对接造成不利影响.

从节能的角度考虑,热熔焊接能有效地降低焊接口压降,起到节能效果[3-5].在本文中通过对山东某铝厂400 kA电解槽进行焊接试验,验证该技术的可行性及对电解生产经济指标的影响.

1 试验部分

1.1 试验原料

本试验选在400 kA大修电解槽中进行,焊接所需的原料及工具主要有阴极钢棒、铝热剂、石英砂、耐火黏土、水、耐火砖、石棉板、高温火柴及坩埚、卡具、自制模具、铁质接渣槽、喷枪.

1.2 试验方法

首先按照3份石英砂(粒度0.074mm左右)和1份耐火黏土的比例,加水适量将耐火泥和匀,用卡具固定模具,现场实测焊缝宽度3 cm,塞耐火泥并安装接渣槽,焊口处钢棒需加热到800 ℃左右,加热约20 min.然后用小块石棉板塞住石墨坩埚下方孔洞,对石墨坩埚进行预热后装填铝热剂(约14 kg),在铝热剂中央插入高温火柴,放置已装药剂的坩埚,用焊枪火焰点燃高温火柴,并迅速盖上防护罩,待剧烈反应后,铁水冲破坩埚下方的石棉板下灌,使焊接进入热熔焊阶段,焊渣流入接渣池,待冷却15 min时拆模具,割去钢棒上方冒口,焊接完成.焊接试验的工艺流程如图1所示.

图1 热熔焊接的工艺流程Fig.1 The process of hot melt welding

采用四点法对焊接件进行弯曲试验,设备为HY-20080型电子万能试验机(最大负荷为200 KN).

2 结果与分析

2.1 热熔焊钢棒性能

首先对钢棒进行热熔焊接,钢棒头焊接的整个操作过程在技术人员现场指导和监察下完成,符合操作程序,然后对试件的焊接电阻、抗压抗折及焊口进行检测分析.

2.1.1 电阻及抗压性

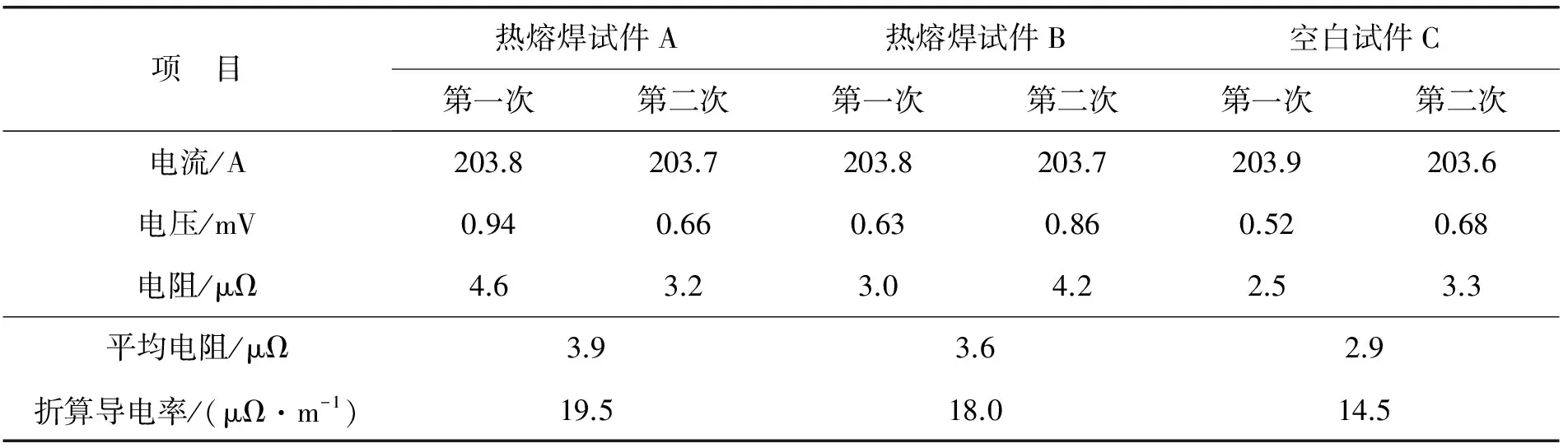

首先对2组热熔焊试件及1组空白试件(未实施焊接的钢棒)进行打磨,然后进行电阻测试.热熔焊件两头选取等长度20 cm,中间为3 cm的焊缝.电阻测量结果列于表1.由表1可知,热熔焊试件两组平均电阻分别为3.9和3.6 μΩ,比空白试件电阻(2.9 μΩ)略有增加.

表1 热熔焊试件与空白钢棒电阻率测试结果

2.1.2 焊口切片分析

用线切割机将焊接试件A和B均切割成4片,从上到下分别为第1片、第2片、第3片和第4片.图2为试件A和B的焊口切片微观形貌.从图2可见,各个焊片的微观表面均较光滑,焊接处与基体为充分的冶金融合,未看到有裂纹、夹杂等缺陷.另外,通过对焊口进行测量,发现原焊口对接宽度为3 cm,热熔焊接后融合线宽度为4.5 cm左右,这进一步的说明了焊剂和母材实现了完美的冶金融合.

通过以上检测可以证实,钢棒热熔焊能达到理想的焊接效果,焊接处结合良好,达到了预期目标的要求,认为热熔焊槽外试验是成功的因此下一步计划在电解槽内进行实际应用试验.

2.2 槽内焊接

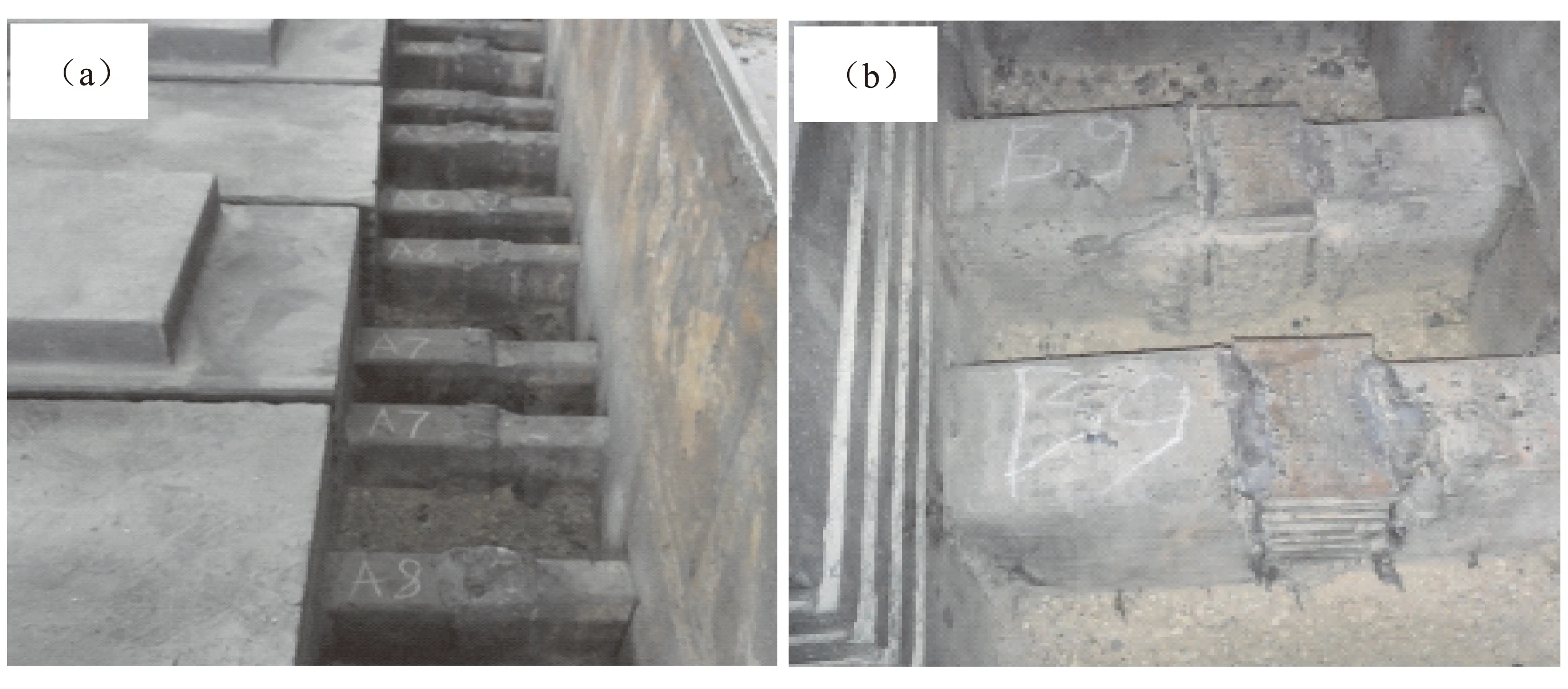

槽内强磁场热熔焊与槽外热熔焊的程序基本是相同的,只是多了漏铁水焊口的补焊环节.试验选取了该车间的1049号槽和2023号槽进行焊接试验,在耗时三天后完成了整台槽的焊接试验,焊接及局部补焊效果见图3.

为了对比1049号槽和2023号槽使用热熔钢棒焊接的效果,选取同为一系列的、启动时间最接近的、内衬结构一致的、与热熔焊试验槽最为近似的内焊过渡段片槽2073号槽和2002号槽作对比槽.经对半年多来生产运行数据进行统计,对试验槽与对比槽的炉底压降、平均工作电压、电流效率及直流电耗变化情况进行了分析.

图3 电解槽内焊接完成效果图(a)整体图;(b)局部漏铁水部位补焊Fig.3 Working sketch of hot melt welding in electrolytic tank (a) integral figure; (b) partial leakage of hot metal parts repair welding

2.2.1 炉底压降对比分析

图4为试验槽和对比槽炉底压降的统计数据曲线.从图4可以看出:1049号槽半年平均炉底压降比两台对比槽半年来平均炉底压降低21 mV;2023号槽比两台对比槽平均炉底压降低15 mV.另外,从图4还可见,在热熔焊槽前6个月炉底压降优势相对明显,而在后期(1年以后)这种趋势变化不明显.

图4 试验槽与对比槽炉底的压降分析曲线Fig.4 Bottom pressure drop analysis of the test cell and the control group

2.2.2 平均工作电压对比分析

图5为试验槽和对比槽平均工作电压对比分析.从图5可见,热熔焊槽的电压比2073号对比槽的略有优势,1049号槽电压比2073号对比槽平均低0.023 V,2023号槽比2073号槽平均低0.009 V.

图5 试验槽与对比槽炉底的平均工作电压分析Fig.5 The average working voltage analysis of the test cell and the control group

2.2.3 电流效率对比分析

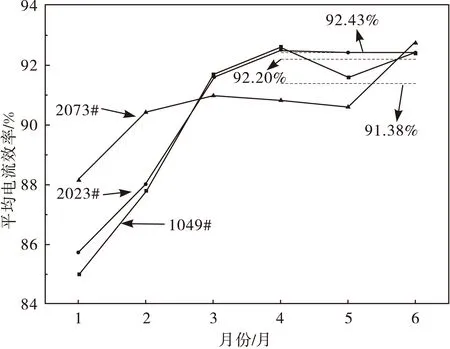

图6为试验槽与对比槽的电流效率分析.从图6可见,试验槽和对比槽电流效率有交叉,半年的数据基本持平,但就后三个月而言,热熔焊1049号槽和2023号槽平均电流效率的数据稍优于对比2073号槽.

图6 试验槽与对比槽炉底的电流效率分析Fig.6 Current efficiency analysis of the test cell and the control group

2.2.4 直流电耗对比分析

图7为试验槽和对比槽的质量电耗分析.从图7可见,无论半年的直流电耗平均值,还是启动后3个月的直流电耗平均值,总体上热熔焊槽比对比槽的低.统计后3个月的吨铝电耗的平均值得知,1049号槽比2073号槽低176 kW·h,2023号槽比2073号槽低168 kW·h.但直流电耗差距在第六个月时出现收窄和交叉,后续对比结果仍有待观察.

3 结 论

(1)通过对热熔焊接试件进行性能测试和切片分析得知,焊接区域界面冶金结合良好,无焊接缺陷.证实该热熔焊是可靠的技术,可以实现在强磁场环境下的电解槽阴极钢棒焊接.

(2)该热熔焊接技术在400 kA电解槽上应用后,从焊接件切口表面形貌来看,焊接处与基体为充分的冶金熔合,未出现裂纹、夹杂等缺陷.试验槽运行半年的数据表明,热熔焊接试验槽比对比槽平均炉底压降低15~21 mV,槽平均工作电压、平均吨铝直流电耗也比对比槽有所降低.

(3)该技术避免了电解车间高磁场对焊接件的影响,基本不消耗电能且绿色环保,有效地缩短了电解槽大修工期,但因其工艺相比二氧化碳保护焊要复杂且耗费人力多,使用物料种类多,从而造成施工成本高,这或许是成为其推广应用的阻碍.

[1] 薛松柏.焊接技术手册[M].北京:机械工业出版,2006:121-125.

[2] 贾起民,郑永令.电磁学[M].北京:高等教育出版社,2011:122-154.

[3] 张琨,王富强.节能型SY400铝电解槽技术研究及应用[J].金属材料与冶金工程,2016(1):24-27.

[4] LI Jie,LI Xiangpeng,LAI Yanqing,et al.Influences of different collector bar installations on cathode current distribution of drained cel[J].The Chinese Journal of Nonferrous Metals,2013,13(4):1017-1020.

[5] 冯乃祥,彭建平,王耀武,等.铝电解高效节能技术应用与研究现状[J].材料与冶金学报,2010(S1):2-5.

Hot-melt welding technology and practice of cathode steel bar for the 400kA aluminum electrolytic cell with strong magnetic field

JIANG Haitao,ZHOU Ping,TANG Changting,LI Fangyi

NanshanAluminumLimitedbyShareLtd.,Yantai265713,China

In this article,the hot-melt welding technology was used to deal with the aluminum electrolysis cathode steel bar,and the test of the whole cell welding was carried out in 400kA cell with strong magnetic field. Performance testing and section analysis of hot melt welding samples,show that the welding area interface has a good metallurgical bonding,without obvious welding defects. After six months of operation, the statistics show that:average voltage drop of hot melt welding cell reduces 15-21 mv than control group,the average voltage and DC power consumption was decreased.This technology is helpful for the energy saving.

400kA aluminum electrolysis cell;cathode steel bar;hot melt welding;cathode voltage drop;energy saving

2016-06-22

姜海涛(1985-),男,山东龙口人,工程师,硕士.

1673-9981(2016)04-273-05

TF351

A