隔板制造装夹找正的关键技术

(东方汽轮机有限公司,四川 德阳,618000)

隔板制造装夹找正的关键技术

李西

(东方汽轮机有限公司,四川 德阳,618000)

文章介绍了常规火电隔板车削工序中装夹找正的重要性,分析了车削装夹找正的关键技术,为提高隔板制造精度、防止隔板变形等具有一定的参考意义。

隔板,车削,装夹,找正

0 引言

作为汽轮机的关键通流部件,隔板加工质量的好坏直接影响机组的装配质量、通流效率、安全稳定运行等。从结构上看,隔板属于典型的环形零件结构,因此,车削加工成为隔板制造的重要环节之一,而车削工序的关键点则在于装夹找正精度。本文以常规火电隔板精车工序为例,对该环节中的装夹找正方法进行探讨、研究,为提高隔板装夹找正精度、防止隔板装夹及加工变形提供技术支持。

1 隔板装夹找正的影响分析

常规火电隔板为上、下半结构形式的回转体,其上、下半通过定位销、定位键、连接螺栓等连接。通过对隔板结构进行分析,得到隔板在立车工序中亟需注意的设计要求如下:

(1)密封性要求高。汽封齿与转子之间必须保证较小间隙,内径尺寸精度要求高,一般要求控制在±0.05 mm内;

(2)同轴度要求高。隔板各加工圆不仅要求同心,通常同心度要求控制在0.05 mm内,且无大小半;

(3)导叶片出汽边必须位于同一水平面上。通常要求隔板导叶出汽边距叶根端面距离的公差控制在±0.1 mm内;

(4)应控制变形。由于隔板尺寸大、壁厚薄、多为焊接结构等特点,隔板常存在挠性大、立放和平放时受力状态不一致等现象,进而导致隔板立车加工时产生板体变形,因此,在加工过程中应控制隔板变形。

显而易见,车削环节装夹找正结果直接影响隔板的制造质量。为有效保证上述制造要求,隔板在车削工序装夹找正时应注意:

(1)应严格控制隔板装夹定位精度,即严格保证找平精度在0.02 mm内、找中精度在0.03 mm内;

(2)在装夹找正时,应使隔板中分面相互贴紧,并保证中分面间隙达到设计要求;

(3)应提高工件加工部位刚度和稳定性,以防止工件在加工过程中的变形;

(4)应确定合理的夹紧力,防止隔板夹紧变形、在加工时产生位移和振动。

2 装夹找正流程

在车削环节中,由于隔板初上工作台后,其中心与工作台的回转中心存在偏差,故可先对隔板进行粗找中,以达到隔板中心与立车回转中心基本同心的目的。同时,在此基础上,以隔板定位端面为找平基准面进行隔板找平。为保证隔板各加工圆的同轴度要求,应在隔板找平后对中分面间隙进行检查,不允许有贯通性的最大许用间隙。把紧隔板上、下半,再次找中以确保隔板中心与立车回转中心同心。为保证装夹找正精度,最后应对隔板装夹找正精度再次复验。

3 关键技术分析

3.1找平关键技术

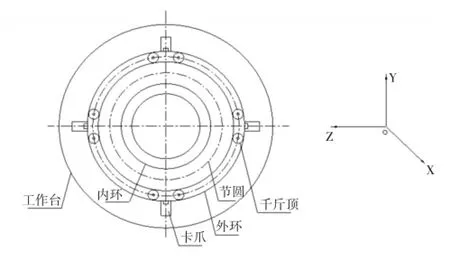

为保证隔板具有良好的气动性能,要求导叶出汽边必须位于同一平面内,因此,找平结果的好坏将直接影响隔板气动性能。在找平过程中,为约束隔板Y向自由度,在隔板进汽侧端面安装了可调千斤顶,并以找平实现其定位精度。通常在隔板中分面左、右两侧和天、地方向端面上布置8只千斤顶(见图1),以出汽侧定位端面为找平基准面,用百分表检测其跳动,当跳动大于0.02 mm时,调整相应位置千斤顶高度至满足要求。部分低压末级和次末级隔板刚性差,平放时内环下沉量会更大,应进一步做具体分析,为提高被加工部位的刚度和稳定性,可在内环上增加辅助支撑。增加的辅助支撑不起定位作用,保证千斤顶和安装面刚好接触即可。

图1 隔板装夹示意图

3.2找中关键技术

由于隔板同轴度要求高,通常要求小于0.05 mm,而且为保证汽道节圆与各加工圆同心以及便于后续装配时调整隔板中心,还需要消除大小半。因此,找中结果将直接影响隔板同轴度和装配难度。为更好地约束隔板径向自由度,通过卡爪对隔板天、地方向和中分面左、右两侧的外圆进行约束,并以找中实现其定位精度,见图1。为保证隔板各加工圆中心在隔板水平中分面上,精车前调整隔板中心与工作台中心同轴度,保证同轴度小于0.03 mm。为保证整体找正精度,可按粗、精找中两步进行。

粗找中时,合拢隔板上、下半并用划针按汽道节圆划线找中,此时误差大约为0.1 mm;精找中时,用百分表测量水平中分面处内汽道圆左、右两侧对称位置的跳动并据此调整内汽道圆位置至跳动小于0.1 mm,再将百分表垂直于内环内圆天方向所光出的找中基准面,旋转工作台并记录百分表的最大变化值,将其记为零位,然后测量地方向基准面的跳动,两者的差值为△T,如果△T为正,则向地方向偏移△T/2,反之,则向天方向偏移。在偏移隔板的过程中用百分表监测隔板偏移量。

3.3夹紧关键技术

夹紧力是使工件在加工过程中保持定位精度的关键。由于隔板为筒状零件,同轴度要求高,夹紧力过小,会使隔板在加工过程中产生位移并容易引发振动;夹紧力过大又容易造成隔板变形。因此,合理确定夹紧力是很有必要的。按图1,将四爪夹紧力作用点选择在天、地方向和水平中分面左、右两侧外圆处。现以最大外径1 776 mm、外环径向厚度106 mm、隔板厚度与平均直径比为0.06的常规隔板为例,对其切削力、卡紧力和卡紧变形分别进行计算。

3.3.1 主切削力计算

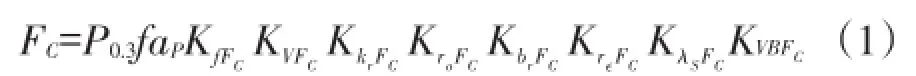

主切削力按式(1)计算。

式中:FC为主切削力;KfFC、KVFC、KkrFC、KroFC、 KbrFC、KrϵFC、KλSFC和KVBFC为修正系数;P0.3为进给量为0.3 mm/r时的单位切削力。

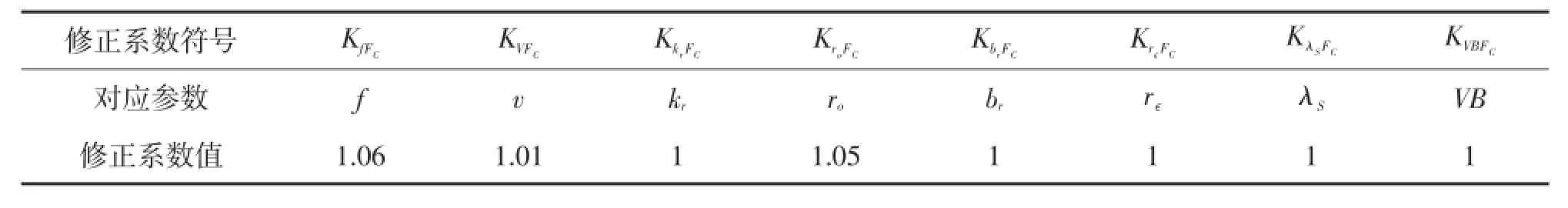

以隔板半精加工为例并结合车间实践,可以得到刀具参数和切削参数,见表1,通过表1可查得各参数对切削力的修正系数,见表2。

表1 半精加工刀具参数和切削参数

表2 刀具参数和切削参数对切削力的修正系数

P0.3=CFC×0.3-0.16,通过查表得CFC=1 640 N,经计算得P0.3=1 988.4 N/mm2。再将查表得到的经验公式中的系数、指数和修正系数代入式(1),计算出FC=223.52 N。

3.3.2 四爪卡盘卡紧力计算

四爪卡盘卡紧力可按式(2)计算。

式中:Fj为卡紧力;k为安全系数(可取k= 2);μ为卡爪与工件的摩擦系数(可取μ=0.15);do为工件装夹直径;d为工件最大加工圆直径(此处等于do);Fc为主切削力。将由式(1)所得Fc值代入式(2)求得:Fj=745.07 N。

3.3.3卡紧力(即745.07 N)作用下的变形计算

根据隔板实际装夹受力情况,建立隔板实体模型和有限元模型时主要考虑以下因素:

(1)由于隔板为对称结构且上、下半受力状况一致(卡紧力作用位置见图1),因此,只需考虑对半副隔板建立模型;

(2)水平中分面受到另外半副隔板的反作用力且始终处于工作台旋转中心位置,因此,将该面作为约束面;

(3)由于内、外环和导叶片焊接后为一个整体,因此,将这几部分建为一个实体模型;

(4)此处仅分析卡紧力作用下的变形,不考虑重力作用下的变形;

(5)将该实体材料特性看作是线性的和弹性的。

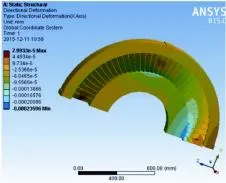

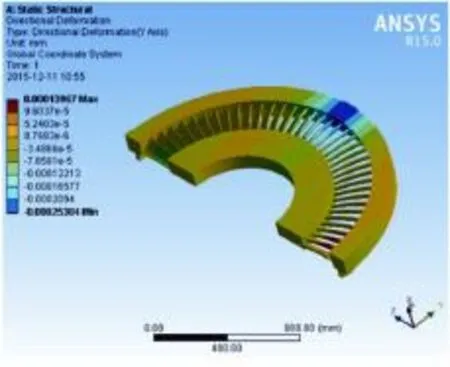

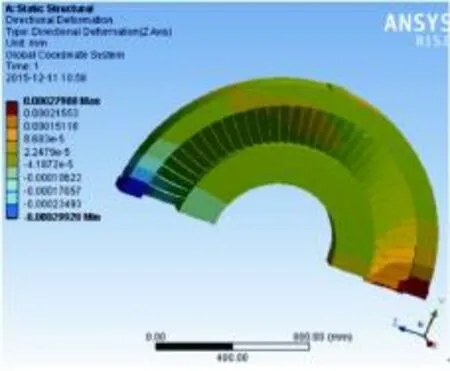

经建模并进行有限元分析得到隔板沿各向(坐标方向同图1)的位移云图,见图2~4。

图2 沿X方向变形云图

图3 沿Y方向变形云图

图4 沿Z方向变形云图

从图2~4可以看出(沿坐标方向为正,反之为负):中分面导叶出汽边沿轴向(X向)位移最大且为-0.000 236 mm;外环天、地位置沿Y向位移最大且为-0.000 253 mm;外环中分面左、右位置沿Z向位移最大,分别为-0.000 30 mm和0.000 28 mm。

由此可见,当卡紧力为745.07 N且隔板外环厚径比大于或等于0.06时,虽然中分面处导叶沿隔板轴向变形趋势,外环天、地位置沿Y向变形趋势和外环中分面两侧沿Z向变形趋势较大,但是隔板的变形控制在很小范围内,完全满足制造要求。

在实施过程中,为减小隔板装夹变形还可在卡爪和外环之间增加厚度较大的弧形垫片;在夹紧时对卡爪逐渐均匀用力,避免各卡爪紧力不均而引起隔板卡紧变形;在卡紧过程中,可通过力矩扳手或使用百分表监测隔板偏移量来实现卡紧力均匀。

4 结语

本文分析了隔板精车工序的装夹找正关键技术,为提高隔板加工的装夹找正精度提供了技术支持,尤其是对尺寸大、加工精度要求高的隔板加工质量提供了技术依据和保障。

[1]冯之敬.机械制造工程原理[M].北京:清华大学出版社,2008.

东汽要闻

东汽首台超超临界百万机组百分百容量给水泵汽轮机试车成功

9月15日凌晨2点,由工业透平事业部自主研发制造的超超临界百万机组百分百容量给水泵汽轮机在工业透平事业部试车平台完成全部试车环节,各项指标优异,厂内空负荷试车一次性成功,顺利通过业主神华国华九江发电有限责任公司的见证。

此次试车成功,标志着具有自主知识产权的超超临界百万百分百容量给水泵汽轮机研发成功,同时也标志着公司打破国外公司的市场垄断、顺利跻身高端给水泵汽轮机市场。业主神华国华九江发电有限责任公司相关专家表示,东汽这台机组,不仅试车指标优良,同时整体发运的设计还能大大减少现场安装的工作量。

该机组的成功研发,是东汽落实公司“十三五”战略的关键一步,标志着东汽在自主创新、勇攀高峰的道路上取得了丰硕成果,也标志着东汽已经成功掌握高端给水泵汽轮机的关键技术,具备跻身高端市场的能力。

KeyTechnologiesofClampingandAligninginTurning ProcessofDiaphragm

Li Xi

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The paper introduces the importance of clamping and aligning,which is in turning process of diaphragm manufacturing,and then analyzes the key technologies of clamping and aligning.Finally,the paper provides a certain reference significance for improving the manufacturing accuracy and preventing deformation of diaphragm.

diaphragm,turning,clamping,aligning

TK266

B

1674-9987(2016)04-0037-04

10.13808/j.cnki.issn1674-9987.2016.04.008

李西(1981-),男,高级工程师,毕业于太原理工大学热能系,主要从事汽轮机隔板工艺加工及数控加工领域的工作。