基于极坐标计盒维数的圆形通孔缺陷检测

周 强, 杜晞盟, 胡江涛

(陕西科技大学 电气与信息工程学院, 陕西 西安 710021)

基于极坐标计盒维数的圆形通孔缺陷检测

周 强, 杜晞盟, 胡江涛

(陕西科技大学 电气与信息工程学院, 陕西 西安 710021)

针对实际生产过程对金属零件圆形通孔的高精度检测要求,在实现硬件系统优化成像质量的基础上,提出了一种基于极坐标变换的圆边缘信息判断方法,并通过计盒维数分类零件通孔圆边缘信息来识别通孔缺陷.该方法具体过程为:首先对工业CCD相机采集到的通孔图像进行预处理得到其轮廓,再通过最小二乘法确定其圆心,并以此为中心将图像转换到极坐标下,然后采用层次聚类和计盒维数的方法分析提取圆边缘特征信息,进而判断通孔缺陷类型.实验证明,该圆边缘信息检测的方法能够有效地检测通孔缺陷,并提高通孔缺陷检测的准确性和效率.

圆形通孔缺陷; 圆边缘信息; 极坐标变换; 最小二乘法; 层次聚类; 计盒维数

0 引言

燃料棒端塞、微小型齿轮等很多金属零件都含有圆形通孔,对于这些金属零件,通孔中是否沾有异物、通孔是否为完整的圆形对于金属零件的直接使用或者深加工有着重要的影响,而通孔是否存在堵塞、异物、毛刺等通孔缺陷并确定缺陷的类型,对于判断加工机械设备的运行状态是非常重要的信息.因此要在使用前对其进行严格检测和筛选.

金属零件通孔缺陷的检测,目前已有渗透、微磁检测等检测方法,在许多行业投入使用并获得很好的经济效益[1-3].但是这些方法存在自动化程度低、操作复杂、人力成本高、难以进行量化和统计等缺点,而且也不适用于微小零件的测量.近年来,随着CCD技术、机器视觉快速发展,运用数字图像处理技术来对小金属零件圆形通孔的检测成为了一种更好的选择[4,5].

通孔缺陷可以分为堵塞缺陷、异物缺陷、毛刺缺陷等几类,其中异物缺陷和毛刺缺陷因面积较小、图像边缘模糊、边界线不规则而难以检测.目前,对圆形通孔缺陷的机器视觉检测方法以对“圆形”的检测为主,应用最多的是Hough变换及其改进方法,其检测圆的基本思想是将图像空间中的边缘点映射到有限的三维空间中,然后将该三维空间所有坐标点元素对应的累积值进行累积统计,根据累加值判断圆的大小和圆心位置[6].该算法的优点是具有较高的精确性,但是圆形图像的Hough变换需要在三维坐标上进行累计计算,计算量和运算存储量巨大[7].针对这个问题,Xu L等[8]提出了随机Hough变换(RHT),在图像空间随机地选取不在一条直线上的几个点映射成参数空间的一个点,避免传统Hough变换一对多的巨大计算量.但在处理复杂图像时,RHT会引入大量无效采样.文献[9,10]分别采用梯度预判和概率抽样的方法改进随进Hough变换,减少无效的采样次数,以提高算法效率.但是当对圆边缘信息的检测精度要求较高时,Hough变换及其改进方法对圆边缘上的细节往往无法识别,对于金属零件的圆型通孔往往会出现漏检和错检的情况.

针对以上问题,本文提出一种基于极坐标变换的圆形通孔缺陷的检测方法,通过极坐标变换将直角坐标转换到极坐标,凸显缺陷特征,便于对缺陷的精确辨识和定量描述.对于变换后的缺陷部分,通过层次聚类和计盒维数的分析,对较难检测和辨识的异物缺陷和毛刺缺陷进行分类.其变换原理简单,计算速度快,占用存储量较少,便于提取圆形边缘的细节信息,从而检测通孔缺陷以及判断缺陷类型,大大提高了金属零件圆形通孔的检测效率.

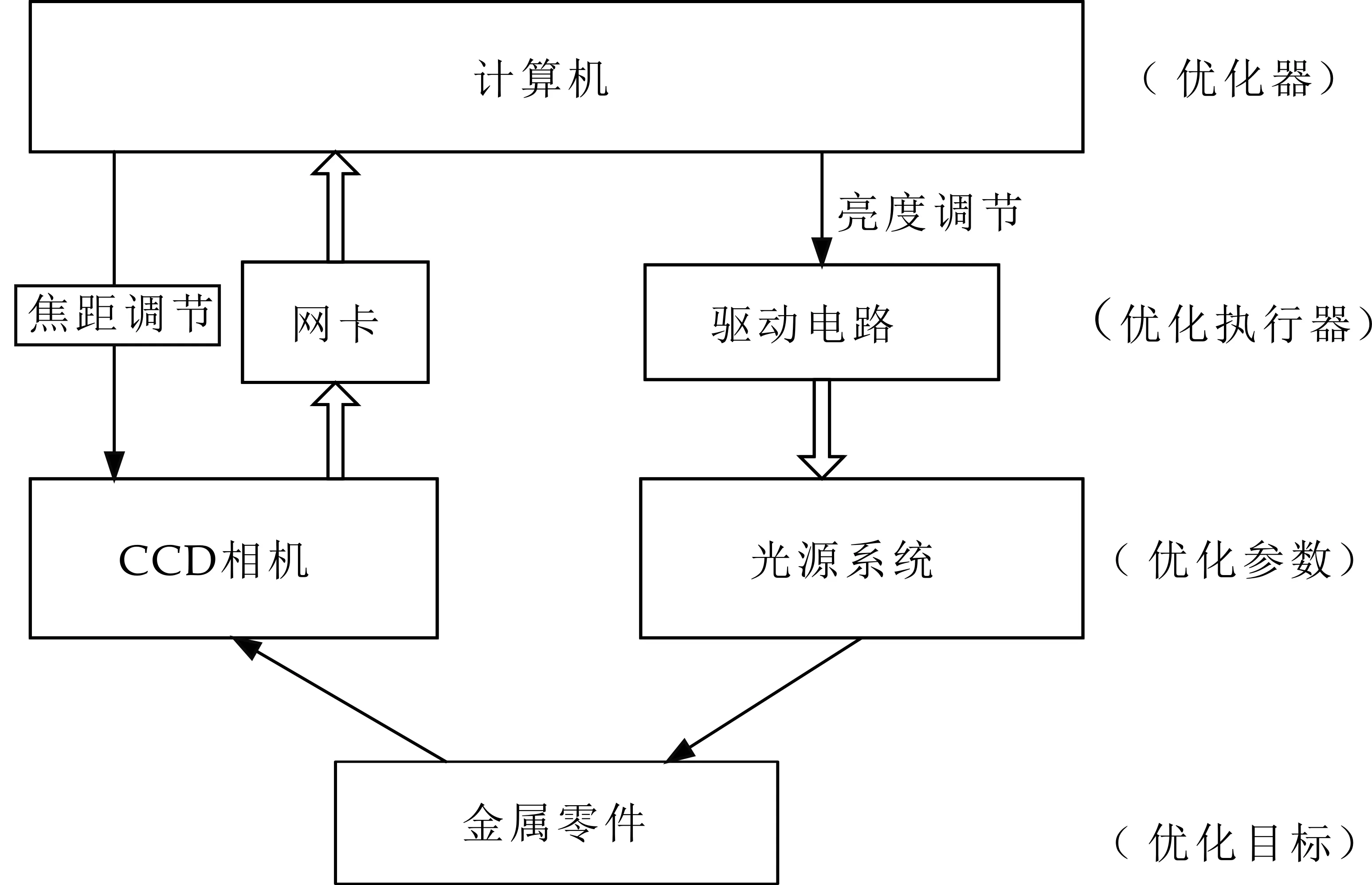

1 圆形通孔缺陷检测的硬件系统优化

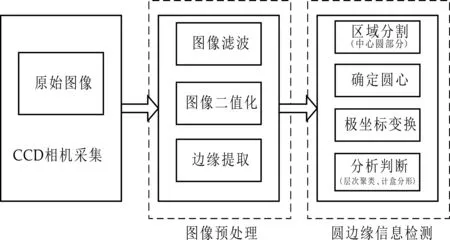

获得高质量的通孔图像是通孔缺陷检测的前提,其检测硬件系统结构框图如图1所示,包括CCD工业相机、光源系统和计算机3大部分.

图1 中心通孔检测硬件系统结构框图

(1)CCD工业相机:选用MV-EM120M面阵相机,镜头:AFT-ZML1024,物距:116 mm;通过网线将拍摄的图像传送给计算机;

(2)具有动态优化功能的光源系统:选用LED面光源(发光面100×100 mm)以背光源的方式照射机械零件的通孔.为了获得高质量的通孔图像,本系统具有拍摄系统的在线优化功能.以图像的成像质量为优化目标,目标参数为最小可分辨对比度(Minimum Resolvable Contrast,MRC)用以评价成像质量[11],以表面各个区域亮度为优化参数.如公式(1)所示:

MRC=Ltarget/Lbackground

(1)

式(1)中:Ltarget、Lbackground分别表示图像的目标亮度和背景亮度.

在工作过程中,作为优化器的计算机,接收CCD相机拍摄的图像,计算其MRC值评价其清晰度,根据MRC值对光源系统进行优化,根据优化结果通过调节LED光源各区域的驱动电路的输出功率,自动调整光源强度分布,获得清晰图像从而实现金属零件通孔成像质量的优化控制.

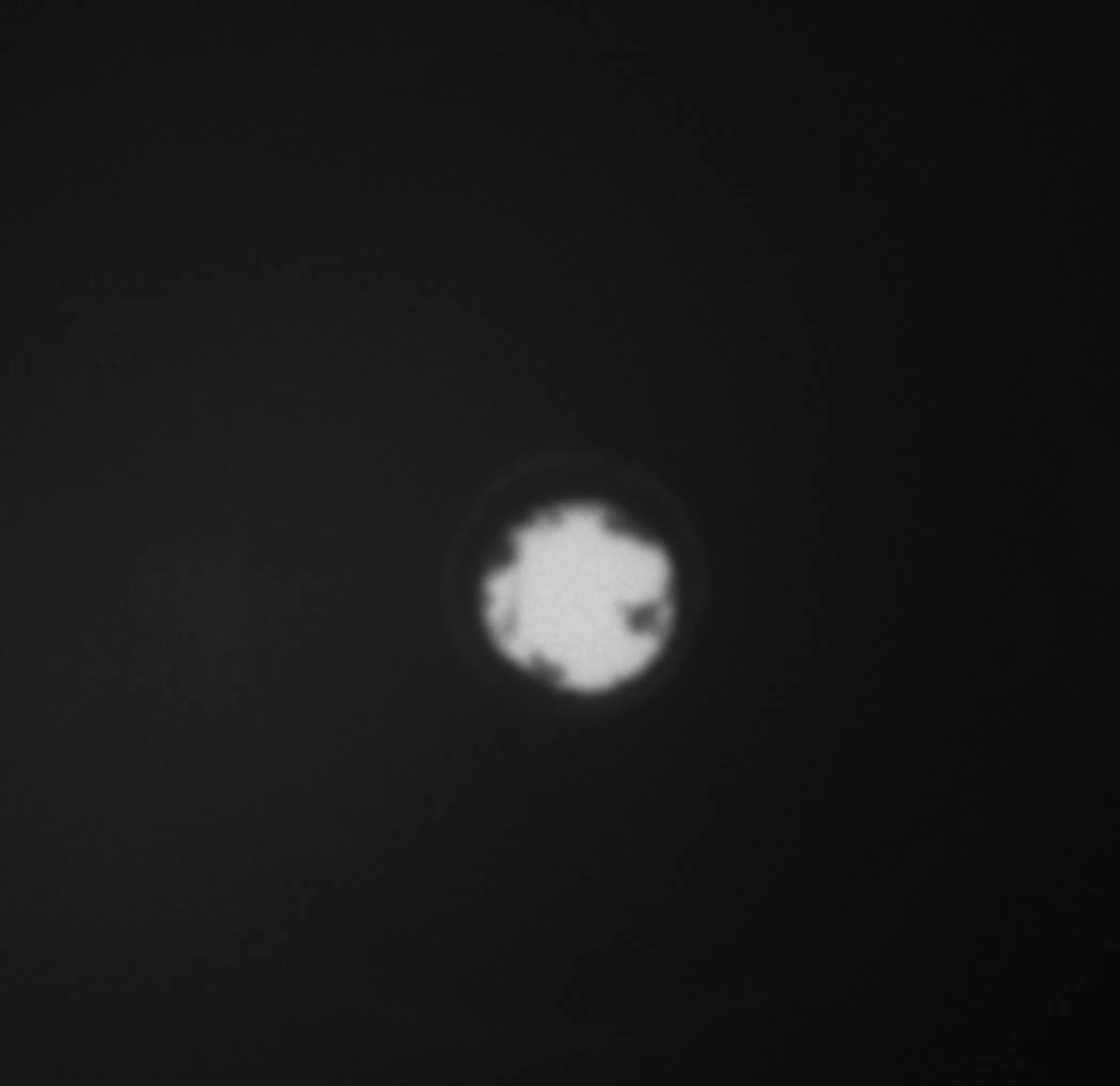

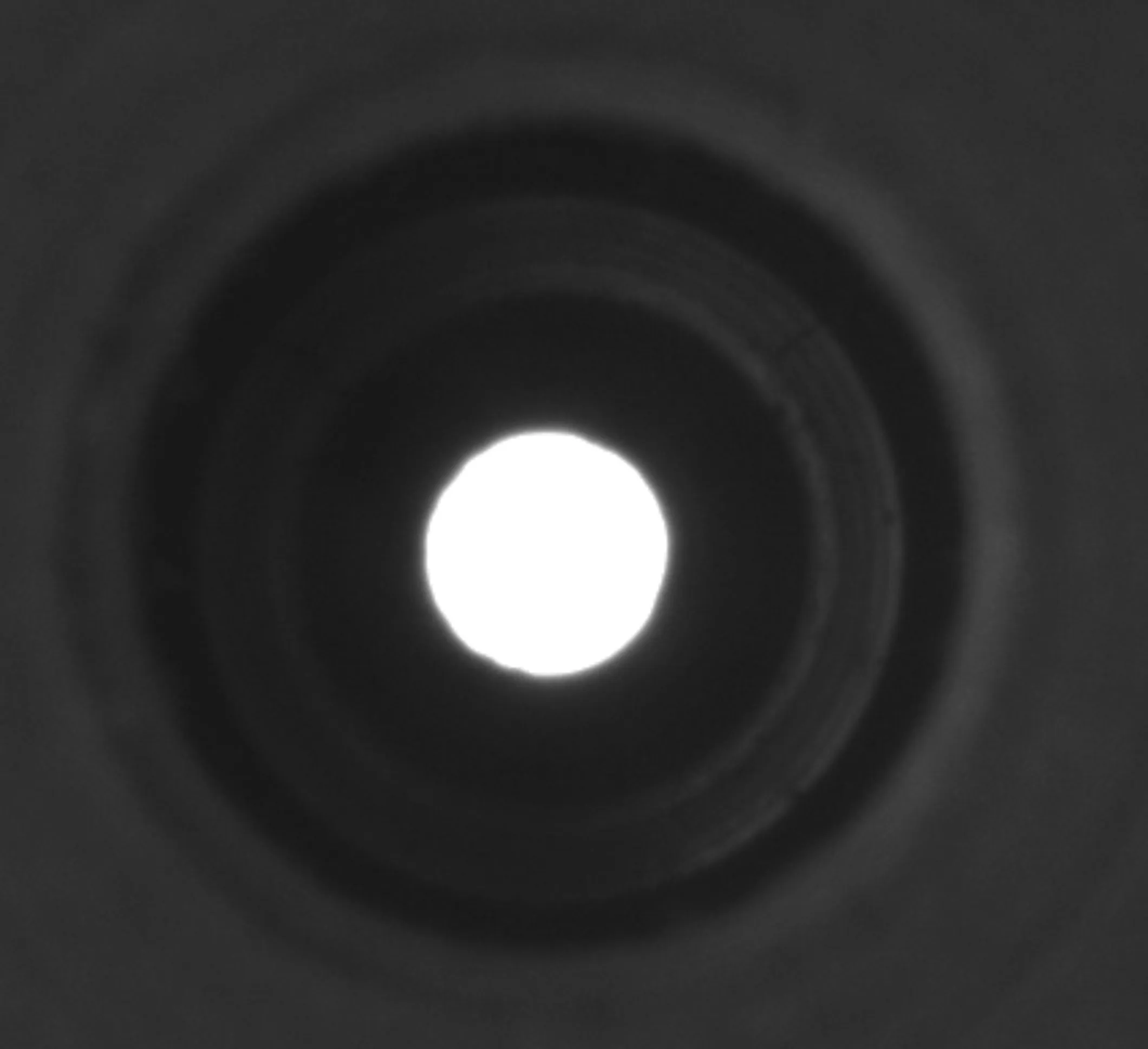

图2(a)、(b)分别是光源系统优化前后,CCD相机获得的燃料棒端塞俯视图像.可见优化后的成像质量明显优于优化前拍摄的图像.

2 圆形通孔缺陷的检测方法

图3是标准圆形通孔(图3(a)所示)、存在异物缺陷的通孔(图3(b)所示)和存在毛刺缺陷的通孔(图3(c)所示)的图像.

(a)优化前拍摄图像

(b)优化后拍摄图像图2 光源系统优化前后CCD相机 拍摄燃料棒端塞的图像比较

(a)标准通孔(无缺陷)

(b)异物缺陷

(c)毛刺缺陷图3 圆形通孔缺陷类型

计算机采集到的原始图像(如图2所示),其中不仅含有中心通孔信息,而且还含有其他边缘信息,所以需要先进行图像的预处理,提取出我们感兴趣的部分,然后再进行圆边缘信息的检测.通孔缺陷检测流程框图如图4所示.

图4 通孔缺陷检测流程框图

2.1 图像的预处理

为了使缺陷特征更好的被提取处理,需要对采集的原始图像进行图像滤波、阈值分割、边缘提取等方面的预处理.

本文检测目标是金属零件中心部分的通孔缺陷.对于图像中其他部分的信息可以不予考虑.因此,可以通过中值滤波后,选择适当的阈值对滤波后的图像进行二值化,从而使图像变得简单,凸显出感兴趣的目标(通孔)的轮廓.

文献[12]提出一种基于图像的双峰灰度直方图来确定二值化阈值的方法.相比常用的确定二值化阈值的大津发(Otsu法),双峰灰度直方图法的计算量较少,同时能准确的双峰状定位灰度直方图的二值化阈值.但是,本文目标的灰度图并非标准的双峰状,很多时候甚至会出现“三峰”或“多峰”等情况,所以对文献[12]的算法做了一些改进,在保持其快速性的情况下,使算法适用于本文目标.改进后的算法步骤如下:

(1)求出滤波后图像的灰度平均值(avg)和标准差(sigma);

(2)以灰度平均值作为分界点,分别求出左、右部分的最大灰度值位置(t1,t2);

(3)在t1和t2灰度级中间,寻找像素个数最小的灰度值,并以此值为二值化的阈值.

对于二值化后的图像再进行边缘检测.常用的边缘检测算子有Sobel、Roberts、Prewitt、Canny、Log等算子等.Roberts算子虽然定位精度高,但是对噪声比较敏感,Canny算子对各种噪声图像最敏感,Prewitt算子和Sobel算子都是一阶的微分算子,这两者对灰度渐变低噪声的图像有较好的检测效果[13].对于圆形测量,而且只需要检测出中心孔和边界圆即可,所以本文采用3×3邻域的Sobel算子进行边缘检测.

原始图像经过中值滤波、二值化、边缘检测后,图像有用信息被最大化保留,噪声和部分与本检测无关的信息被选择性过滤掉,方便接下来的算法处理.

2.2 基于极坐标变换的圆形检测

由于传统的Hough变换检测圆需要将平面参数映射到三维坐标空间,计算量和内存需求都很大,效率不高.目前对于传统Hough变换检测圆有很多改进方法.比如随机Hough检测算法,随机Hough变换是根据三点确定一个圆的原理,随机地选取三个点,取代逐点搜索以减少运算量.虽然以牺牲变换精度提高了Hough变换检测圆的效率,但是随机Hough变换仍使用累加运算来确定目标圆的参数,所以其思想与传统Hough变换相同,故对于圆边界的细节信息依旧无法检测出来,不适合于本文检测对象.

所以,本文提出用极坐标变换检测圆参数的方法,通过圆边缘信息来分析判断零件通孔缺陷.检测算法分为以下两个步骤:

(1)确定通孔圆心,并基于圆心对圆边缘点进行极坐标变换;

(2)根据变换后数据,分析圆边缘信息,定量判断零件孔通曲线.

2.2.1 最小二乘法确定圆心

在模式识别和图像处理方面,确定圆心的算法主要有重心法、Hough变换法等[14].其中重心法最为简单,但是对于不完整圆的检测误差较大;而Hough变换法如之前所述,检测时间长,效率低;最小二乘法比Hough变换法更有效率,最重要的是最小二乘法的鲁棒性很强,对不完整的圆仍可使用[15].所以,本文确定圆心的算法采用最小二乘拟合法来确定圆心.

假设待测圆形通孔的边界方程为:

(x-a)2+(y-b)2=r2

(2)

此时,圆边缘点到拟合圆心的距离与拟合半径的残差为:

εi=(xi-a)2+(yi-b)2-r2

(3)

式(3)中:i∈E,E表示所有待拟合圆边缘点集合,(xi,yi)表示所有边缘点的坐标,残差平方和为:

(4)

根据最小二乘法原理,有:

(5)

即:

(6)

化简公式(6)可得:

(7)

其中各参数可以表示如下:

(8)

对公式(7)消掉二次项后整理为

(9)

由公式(9)可以推出a,b的表达式,再结合公式(8)可得到:

(10)

最小二乘法拟合圆心对所有需要拟合的点只循环一次就可以计算出各参数.算法运行速度较快,对于边缘有缺陷的仍可以准确的找到圆心.

在本文中,边缘检测出来的图像可能含有不止一个圆,各个圆看似是同心圆,但实际上由于拍摄角度,光照等问题,会有一定的偏差.所以,先通过如下步骤将中心圆区域提取出来,然后再确定圆心,以得到更为精确的结果.

对于边缘检测后的图像,用最小二乘法求出圆心坐标(a0,b0)和半径r0,该圆心和半径是所有数据拟合出来的结果,所以更加倾向于最外面圆的参数.提取出只还有中心圆的区域(正方形),其定点坐标为(x1,y1)、(x2,y2)、(x3,y3)、(x4,y4):

(11)

式(11)中:rx=r0*sin(π/4)、ry=r0*cos(π/4),δ为调整系数,当圆个数大于两个时,需要调整δ值,保证选取的区域只含有中心圆,本文取δ=0.5.

再对所截取的图像重新用最小二乘法拟合圆心,因为此时图像只含有中心圆,即可确定圆心.

2.2.2 极坐标变换

由以上部分可以得到中心通孔圆心(a0,b0)和半径r0.从本质上讲,人眼对于圆边缘信息的提取,是一个沿圆边缘检索的非线性过程.对于机器视觉来说,对直线的检索从效率上远高于对于圆形检索[16],所以对圆的边界点做极坐标变换,如公式(12):

(12)

式(12)中:i∈E,E表示所有待拟合圆边缘点集合,(xi,yi)表示所有边缘点的坐标,ri表示边缘点到圆心的距离(单位:像素)即半径,θi是对应的角度(单位:弧度).

经过变换将直角坐标的点(xi,yi)转换到极坐标上的点(ri,θi),这样,直角坐标中圆的边缘点在极坐标中被转换为一条近似直线.此时,可以通过聚类和分形维数的方法对这些数据进行定量分析,得到圆边缘的信息,进而辨识通孔缺陷.

2.2.3 对极坐标图像的进一步分析

很多时候,不仅要求检测出金属零件的圆形通孔缺陷,更要求可以对不同的缺陷类型进行分类.

对于圆的边缘点经过极坐标变换后的数据,本文采用聚类和分形维数的方法来判断缺陷类型.由于毛刺缺陷和异物缺陷在形态特征上差异较大:毛刺缺陷分布不均匀,而且一般幅度较小;异物缺陷分布相对集中,且幅度较大.所以基于以上两个特征,可以通过聚类和分形维数的方法来检测圆边缘信息,从而判断通孔的缺陷类型.

分析判断的基本步骤如下:

(1)找出变换后极坐标上的点(ri,θi)中,半径超出允许误差范围的点,即圆边缘缺陷点集rq;

(2)对rq进行聚类分析,可以得到缺陷的分布情况;

(3)用分形维数的方法计算每一类的不规则程度,得到缺陷幅值的大小;

(4)结合步骤(2)、(3)结果,得到圆边缘缺陷信息,判断缺陷类型.

以下是对(2)、(3)步骤的具体说明:

聚类是模式识别中最基本的方法,本文针对一维数据,采用层次聚类法对rq进行分类.层次聚类法的基本思路是每个样本先自成一类,然后按距离准则逐步合并,减少聚类数,直到达到分类的要求为止.本文聚类采用的距离准则为平均距离准则.即:

(13)

式(13)中:rq(i)表示每一类中的所有样本,DHK表示该类的平均距离.

由于极坐标上的点(ri,θi)无法用特定的函数表示,所以在计算缺陷幅值的时候,从图像的角度切入更为方便.由于缺陷的分布随机,且形状不规则,用传统的欧几里得几何很难表示.而针对不规则度的计算,分形维数是一个很好的工具.

分形(Fractal)最早是Mandelbrot[17]提出并使用的.用来表示经典欧几里得几何无法表示的复杂、不规则的事物.分形维数有很多定义方法,比如Hausdorff维数、信息维数、相似维数、计盒维数等.Mandelbrot定义分形为其Hausdorff维数严格大于其拓扑维数的集合R中的有界集合A.A具有自相似性,相似维数Ds[18]:

Ds=lnNr(A)/ln(1/r)

(14)

式(14)中:Nr(A)为A中相似元素数目,r为相似比.

由于Hausdorff维数在数学上定义较为严格,所以在工程中常常用等价或者近似的维数.在图像分形方面,计盒维数应用最为广泛.计盒维数有一系列的等价定义,其中包括网络覆盖法,又称像素点覆盖法[19].

将缺陷集rq(i)的点看做二值化后的图像像素,那么就可以用像素覆盖法求计盒维数的方法来计算不规则度,基本步骤如下:

(1)将分析区域(包含所有缺陷集rq(i)的最小区域)按行、列分为若干块,是每一块的行、列数均为k,通常取k=1,2,4,…,2i;

(2)对于每一个k值,把所有包含rq(i)的分块的个数记作Nk;在双对数坐标内,用最小二乘法拟合数据点(logk,logNk) ,得到斜率的负值D,即可代表不规则度.

研究表明,在金属零件圆形通孔的各种缺陷中,异物缺陷的聚类结果集中,且计盒维数数值较大;而毛刺缺陷经过聚类算法的结果较为离散,且计盒维数数值相对较小.所以综合聚类算法和计盒分维结果,根据适当选择的计盒分维阈值就可以对这两种缺陷进行准确判断,具体仿真结果如下.

3 仿真结果及分析

3.1 图像预处理和确定圆心的实验结果

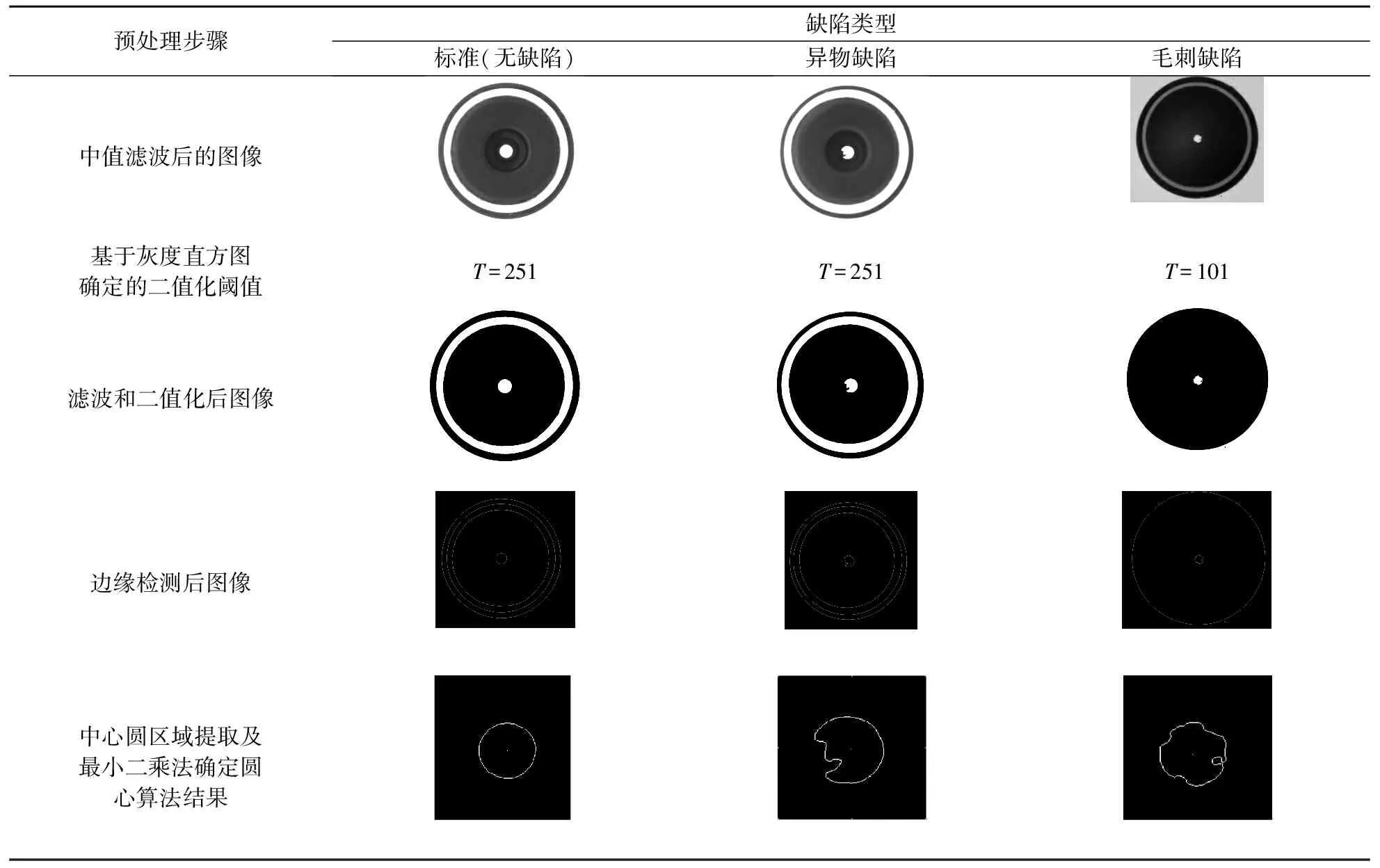

以下是CCD采集的原始图像经过中值滤波、灰度二值化、边缘检测确定圆心的实验结果,如表1所示.

由表1可知,经过滤波和二值化后的图像可以很好过滤掉图像中“无关”的信息,保留了完整的圆形通孔信息,在通过sobel算子边缘检测后,可以将图像的边缘检测出来,便于后续的处理.实验结果可以看出,即使圆边缘不完整,最小二乘法也可以准确的找到圆心.

表1 各步图像预处理实验结果

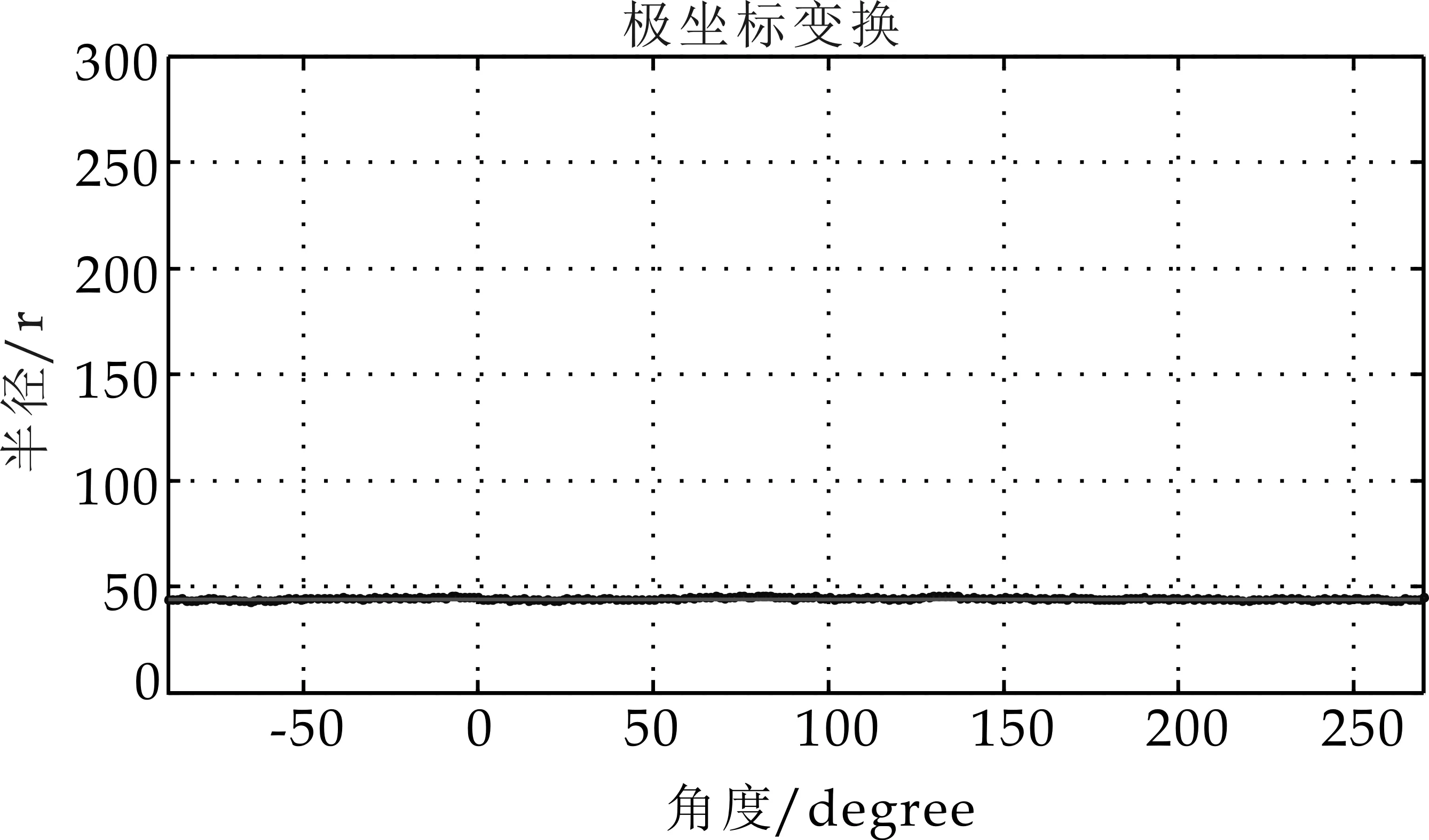

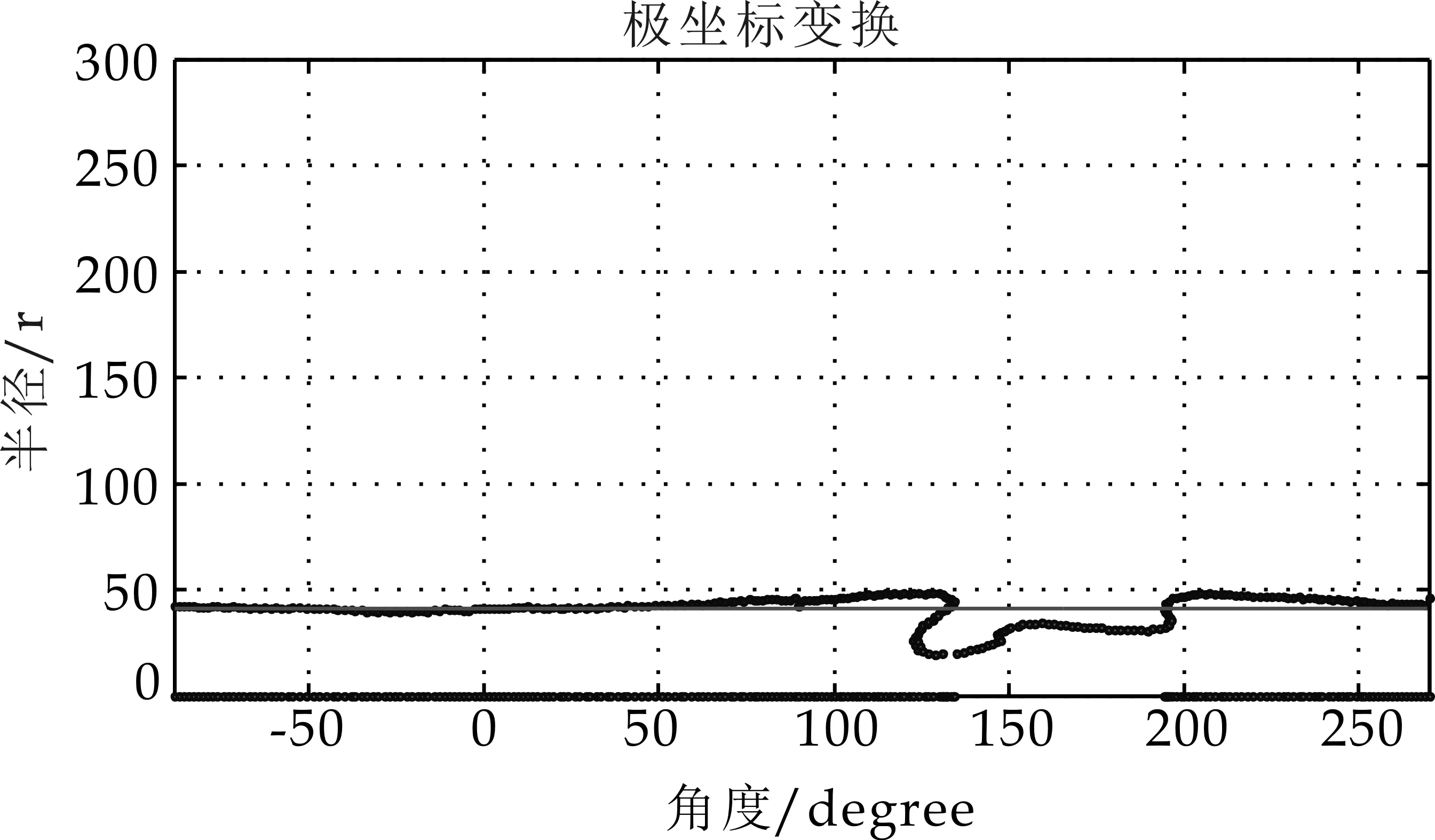

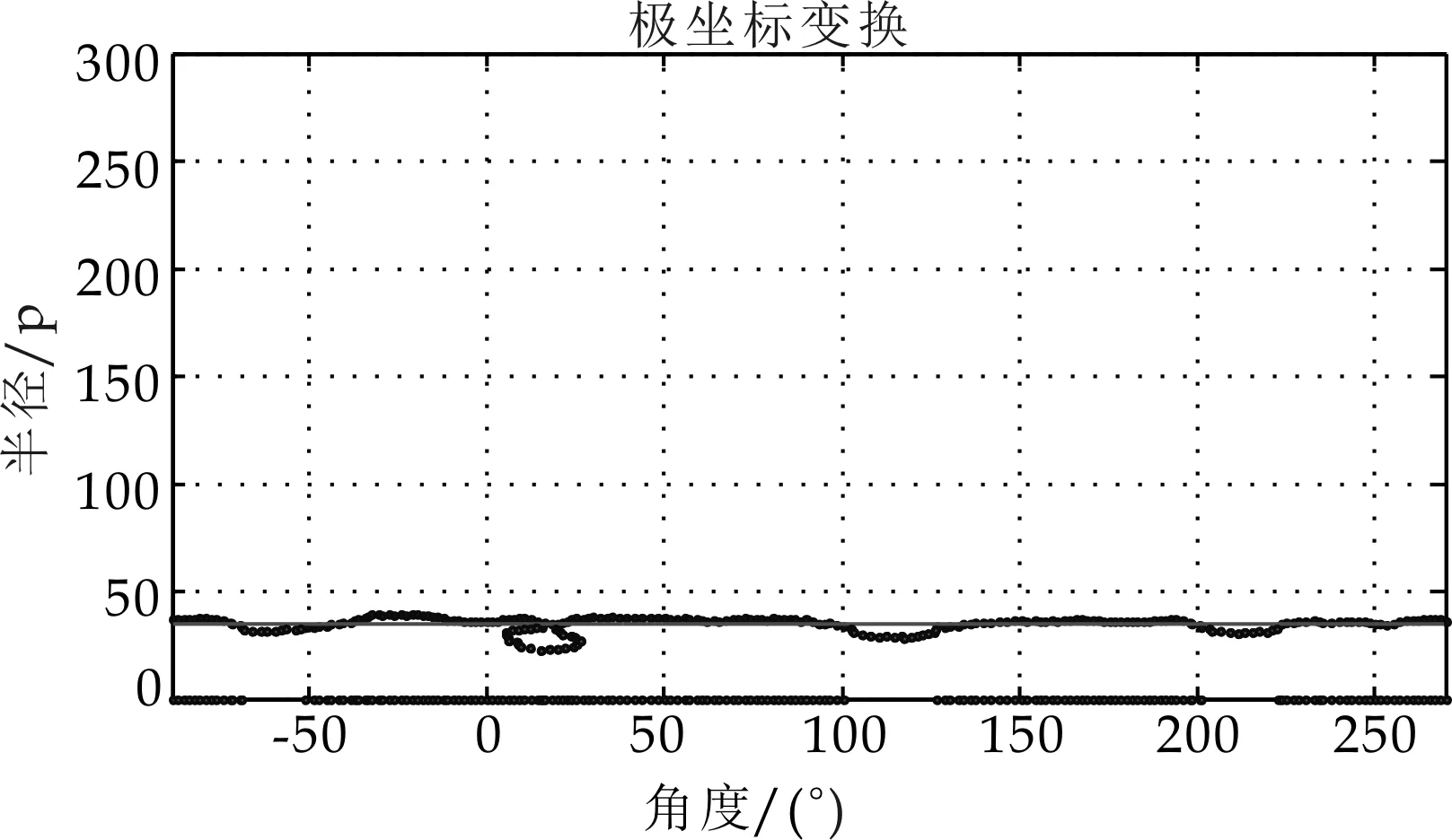

标准(无缺陷)通孔图像、异物缺陷通孔图像、毛刺缺陷通孔图像的极坐标变换结果分别为图5~7所示.

图5 标准(无缺陷)坐标变换结果

图6 异物缺陷坐标变换结果

图7 毛刺缺陷坐标变换结果

其中,红色的直线是用最小二乘法拟合出来的半径r0.对于中心孔圆边缘完整的,极坐标变换后分布为一条水平线,幅度近似等于r0;而通孔存在有缺陷的,极坐标变换后分布不均匀.

3.2 极坐标图像分析实验结果

在极坐标(r,θ)中,缺陷集rq如图6和7中红色部分.标准(无缺陷)圆没有缺陷集.存在缺陷的,对缺陷集rq进行层次聚类,结果如表2所示.

表2 缺陷集rq的聚类结果

由聚类结果可以看出来,异物缺陷分布较为集中,其聚类结果较少;毛刺缺陷分布分散,其聚类结果往往较多.

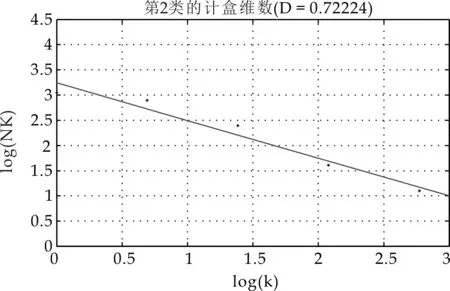

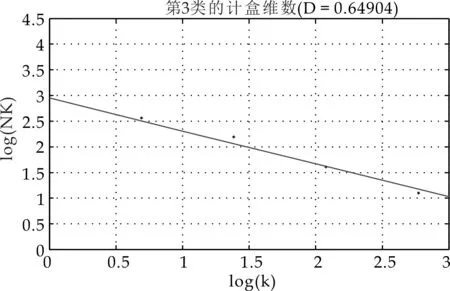

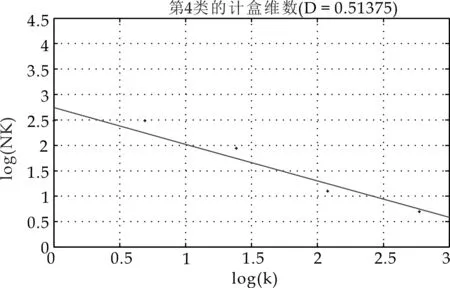

对于不同缺陷的聚类结果,用像素点覆盖法分析其不规则度的结果如图8~9所示.

(1)异物缺陷

(2)毛刺缺陷

由图8和9及表2可以看出,对于检测样本,异物缺陷聚类结果只有一类,其不规则度为0.993.毛刺缺陷经聚类后被分为四类,对应图7中四处缺陷.第二个聚类缺陷不规则度为0.722,与其他三处(0.470,0.649,0.514)缺陷相比更大,但又小于异物缺陷的不规则度.所以设定计盒维数D的阈值TD就可以将异物缺陷和毛刺缺陷辨识出来.本文选择的阈值为TD=0.8.同时,对于毛刺缺陷也可以通过计盒维数的大小定量描述各局部缺陷的大小.

(b)第二类的计盒维数

(c)第三类的计盒维数

(d)第四类的计盒维数图9 毛刺缺陷的分类计盒维数

综上所述,可以通过聚类和不规则度来判断缺陷类型.

3.3 算法效率分析

本文提出的利用极坐标变换检测圆的算法可分为三个部分,确定圆心、坐标变换和分析判断.理论上,可以用时间复杂度定量描述该算法的运行时间,一般情况下,算法中基本操作重复执行的次数是问题规模n的某个函数,若有辅助函数f(n),使n→∞时,T(n)/f(n)的极限为不等于零的常数,则称f(n)是T(n)的同数量级函数.记作T(n)=O(f(n)),称O(f(n))为算法的渐进时间复杂度,简称时间复杂度.这三部分算法的时间复杂度分别为O(n)、O(n)、O(n2),所以总的时间复杂度为O(n+n+n2)=O(n2).但是,仅从坐标变换的角度看,本算法坐标部分的时间复杂度为O(n),而传统Hough变换检测圆算法的时间复杂度则为O(n3+n2)=O(n3),所以理论上分析表明:本算法效率较高.

表3是用matlab在2.10 GHz的PC机上程序的平均运行时间对比(该算法时间均不含之前图像预处理的时间).

表3 检测圆算法的平均运行时间对比

由实验数据可得,本算法的运行时间少于Hough变换,同时具有Hough变换不具备的功能——判断缺陷类型.所以,总体来看,本算法具有较高的时间效率.

4 结论

本文以小型金属零件圆形通孔为研究对象,针对传统检测圆方法无法检测圆边缘信息的问题,提出一种基于极坐标变换和分形维数的金属零件圆形通孔缺陷检测算法,实质上是对圆边缘信息的一种判断.通过与Hough变换检测圆算法效率的比较和大量实验,验证了该算法的效率和准确性.

本算法不仅可以应用到判断通孔缺陷,还可以用到很多需要检测圆边缘信息的场合.相比于传统检测圆的算法,该算法不仅能够准确的检测到圆的参数信息,还能够判断出边缘缺陷的类型.从而可以反馈到生产过程,对实际生产具有指导意义.

[1] Hu Bo,Yu Run Qian,Zou Heng Cai.Magnetic non-destruc-tive testing method for thin-plate aluminum alloys[J].Ndt & E International,2012,47(2):66-69.

[2] 仪向向,曾金晶,杨随先.基于涡流热成像的表面缺陷定量分析仿真[J].无损检测,2015,37(4):24-27.

[3] 张荣华,刘 珊,张 牧,等.基于空间分布熵的电磁脉冲涡流无损检测方法[J].仪器仪表学报,2015,36(4):804-811.

[4] 葛文谦,赵慧洁.高曲率微小零件表面缺陷及外形尺寸测量系统研究[J].红外与激光工程,2008,37(S1):274-278.

[5] 段雨晗,付跃刚.基于机器视觉的微小零件形貌检测方法[J].长春理工大学学报(自然科学版),2015,38(4):22-27.

[6] 章毓晋.图像工程[M].北京:清华大学出版社,2013.

[7] 周勇亮,金 燕,何 萍,等.随机Hough变换圆检测累计加速算法[J].计算机辅助设计与图形学学报,2014,26(4):574-580.

[8] Xu L,Oja E.Randomized hough transform (RHT):Basic mechanisms,algorithms and complexities[J].Vision Graphic Image Process:Image Understanding,1993,57(2):131-154.

[9] 袁 理,曹智睿.改进的随机Hough变换圆检测算法[J].计算机应用,2010,30(S1):174-176.

[10] Jiang L.Efficient randomized Hough transform for circle detection using novel probability sampling and feature points[J].Optik,2012,123(20):1 834-1 840.

[11] 罗 华,张 元.基于测量最小可分辨对比度的CCD相机成像质量的评价[J].光子学报,2009,38(3):681-684.

[12] 梁华为.直接从双峰直方图确定二值化阈值[J].模式识别与人工智能,2002,15(2):253-256.

[13] 段瑞玲,李庆祥,李玉和.图像边缘检测方法研究综述[J].光学技术,2005,31(3):415-419.

[14] I.Frosio,N.A.Borghese.Real-time accurate circle fitting with occlusions[J].Pattern Recognition,2008,41(3):1 041-1 055.

[15] 孔 兵,王 昭,谭玉山.基于圆拟合的激光光斑中心检测算法[J].红外与激光工程,2002,31(3):275-279.

[16] V.Javier Traver,Alexandre Bernardino.A review of log-polar imaging for visual perception in robotics[J].Robotics and Autonomous Systems,2010,58(4):378-398.

[17] Mandelbrot B.The fractal geometry of nature[M].上海:上海远东出版社,1998.

[18] Liu Yu,Chen Lingyu,Wang Heming,et al.An improved differential box-counting method to estimate fractal dimensions of gray-level images[J].Journal of Visual Communication & Image Representation,2014,25(5):1 102-1 111.

[19] 曹文伦,史忠科,封建湖.分形维数及其在图像分类中的应用研究[J].计算机应用研究,2007,24(4):156-157.

【责任编辑:蒋亚儒】

The round hole defect detection based on polar coordinates and box-counting dimension

ZHOU Qiang, DU Xi-meng, HU Jiang-tao

(College of Electrical and Information Engineering, Shaanxi University of Science & Technology, Xi′an 710021, China)

For high accuracy requirement measuring the round hole of metal parts in practical application, this paper proposed a method for round edge information judgement and defect classification based on polar coordinate transformation and box-counting dimension after optimizing the hardware system,to eventually recognize hole′s defects by examining the edge information of metal parts′ round holes.It got the image contour of the round hole captured by CCD camera,and then confirmed the center of the round hole through least square method.Depending on that,it transformed the image into the condition of polar coordinate to accurately judge hole′s defects according to the edge information of round hole by using cluster and box-counting dimension.Experiments have shown that the efficiency and accuracy of the examination are improved through this method.

circle hole defect; round edge information; polar coordinate transformation; least square method; hierarchical clustering; box-counting dimension

2016-11-27

陕西省科技厅科技统筹创新工程计划项目(2012KTCQ01-19)

周 强(1969-),男,重庆潼南人,教授,博士,研究方向:智能信息处理技术

1000-5811(2017)01-0166-08

TP391.4

A