原纤化处理植物纤维对其多孔材料结构和性能的影响

张美云, 苏治平, 陆赵情, 张美娟

(1.陕西科技大学 陕西省造纸技术及特种纸品开发重点实验室, 陕西 西安 710021; 2.浙江仙鹤特种纸有限公司, 浙江 衢州 324022)

原纤化处理植物纤维对其多孔材料结构和性能的影响

张美云1, 苏治平1, 陆赵情1, 张美娟2

(1.陕西科技大学 陕西省造纸技术及特种纸品开发重点实验室, 陕西 西安 710021; 2.浙江仙鹤特种纸有限公司, 浙江 衢州 324022)

研究了原纤化处理植物纤维对其多孔复合材料的结构性能和动态压缩性能的影响.利用超景深显微镜(SDFM)对植物纤维多孔复合材料结构特性,包括表面形貌和Z向纤维分布进行了表征.利用万能材料试验机(UMTM)对植物纤维多孔复合材料的动态压缩特性进行了测试.结果表明,利用原纤化处理后的植物纤维制备的多孔复合材料具有更均匀的孔隙结构,而且纤维在Z向分布更加均匀.原纤化处理后纤维之间的结合力增强,使得多孔材料更加密实化,结果导致应力-应变曲线中的平压区逐渐变短,密实化变形区域向低应变点偏移.

植物纤维; 原纤化处理; 多孔复合材料; 结构表征; 动态压缩性能

0 引言

石油基多孔复合材料具有结构轻、绝缘性能优异、缓冲性能显著、吸附能力强等优势,其已被广泛的用作包装、缓冲、绝缘以及过滤等材料使用.但其不可生物降解性已经对环境造成了很大威胁,影响了人类的健康[1].植物纤维是一种天然的高分子聚合物,具有生物可降解性和可再生性,而且资源丰富、价格低廉,因此被认为是取代石油基聚合物制备多孔复合材料的最佳原料[2].为此,很多研究者已经进行了研究,结果表明植物纤维多孔复合材料可以用在绝热[3]、抗震[4]、包装、空气净化[5]以及水处理[6]等工程领域.

泡沫成型法[7-9]是目前制备植物纤维多孔材料的主要方法,该方法制备的植物纤维多孔复合材料在三维空间上是由孔隙和纤维交错而成的网络状结构,因此纤维的分布情况以及孔隙的结构均对其综合性能有着很大的影响.A.M.Al Qararah等[10]研究了植物纤维多孔材料中孔隙尺寸的分布,发现纤维的种类能够影响孔隙的几何尺寸.M.K.Smith等[11]通过研究植物纤维多孔材料的结构和性能,得出孔隙的存在可以提高植物纤维多孔材料的松厚度和孔隙率,但是阻碍了纤维之间的结合,从而会对其强度性能产生负面影响.但是以上研究并没有系统的研究纤维的特性对所制备的多孔复合材料结构和性能的影响.

为了研究纤维的特性对所制备的多孔复合材料的结构及性能的影响,本实验首先利用机械磨浆法对所用的植物纤维进行了不同程度的原纤化处理,利用光学显微镜(OP)和纤维质量分析仪(FQA)分别对纤维形貌和特性进行了表征和评价.然后利用泡沫成型法制备了植物纤维多孔复合材料,同时借助超景深显微镜(SDFM)和万能材料试验机,研究了植物纤维原纤化处理对其多孔复合材料结构特性和动态压缩性能的影响.

1 实验部分

1.1 实验原料

针叶木纤维浆板,固含量94%~96%,由国内某制浆公司提供;十二烷基硫酸钠(SDS),分析纯,购于天津市北联精细化学品开发有限公司.

1.2 实验内容

1.2.1 植物纤维原纤化处理及表征和分析

利用KRK PFI磨浆机(日本Kumagai Riki Kogyo公司)分别对预先准备好的浓度为10%的纤维浆料进行0 r、5 000 r、10 000 r、15 000 r和20 000 r的磨浆处理,获得原纤化植物纤维.

根据TAPPI标准(T401 cm-93)用赫氏试剂对纤维染色、制片,利用PMB5-223IPL-5光学显微镜(麦克奥迪实业集团有限公司)观察不同磨浆转速下纤维的表面形貌,放大倍数为400倍.

采用Morfi Compact纤维质量分析仪(法国TECHPAP)对原纤化前后纤维的长度、粗度、扭结指数、卷曲指数和细小纤维含量等参数进行测定.

1.2.2 植物纤维多孔复合材料的制备

图1为泡沫成型法制备植物纤维多孔复合材料的流程图.预先将原纤化处理的纤维配置成质量浓度为1.0%的浆料悬浮液,以质量比为11.97%加入十二烷基硫酸钠,通过控制搅拌速度和搅拌时间获得不同空气含量的泡沫/纤维分散体,空气含量利用公式(1)计算,然后在0.05 MPa下对其抽滤2 min,成型后置于室温环境中干燥24 h,以制备定量为140 g/m2的植物纤维多孔复合材料(如图1(b)所示).

(1)

式(1)中:AC表示空气含量,%;V1表示发泡前纤维悬浮液的体积,mL;V2表示发泡后泡沫/纤维分散体的体积,mL.

图1 泡沫成型法制备植物纤维 多孔材料流程图

1.2.3 植物纤维多孔材料孔隙率计算

孔隙率可以定量的反映多孔材料的疏松程度,是多孔复合材料的一项主要性能指标.于此,公式(2)被用来计算所制备的植物纤维多孔材料的孔隙率.为了提高可信度,每个样进行3次平行测量.

(2)

式(2)中:P表示孔隙率,%;ρ0表示原材料的密度,即针叶木纤维的密度,1.12 g/cm3;ρ表示植物纤维多孔材料的密度,这里用紧度D代替,g/cm3.

1.2.4 结构表征

利用德国LEICA型超景深三维显微镜对所制备的植物纤维多孔材料表面的形貌和孔隙结构进行观察,同时分析Z向自表层以下几百微米区间内纤维的分布情况,放大倍数为400倍.

1.2.5 动态压缩性能测试

利用AI-7000-NGD万能材料试验机(台湾高铁)对所制备的植物纤维多孔材料的动态压缩性能进行测量.把样品置于测试台上,通过计算机软件控制加载台以2 mm/min的速度向下运动对样品施加载荷.测量完毕后得到力-位移曲线,然后利用公式(3)和公式(4)[12]求得每个试验点的应力值和应变值,并做应力-应变曲线.

(3)

式(3)中:σ表示应力,Pa;F表示所施加的压缩载荷,N;S表示样品的横截面积,m2.

(4)

式(4)中:ε表示应变,%;δ表示位移,mm;T表示样品的厚度,mm.

2 结果与讨论

2.1 原纤化处理对植物纤维表观形貌和纤维特性的影响

图2为不同磨浆转速下纤维的长度分布图.从图2中可以得出,随着磨浆转速的增加,由于纤维与盘磨机间的摩擦时间变长,从而导致长纤维被切断或碎片化更严重,使得纤维的长度分布向短纤维方向偏移.同时,从表1中也可以得出随着磨浆转速的增加,纤维的平均长度也随之减小.

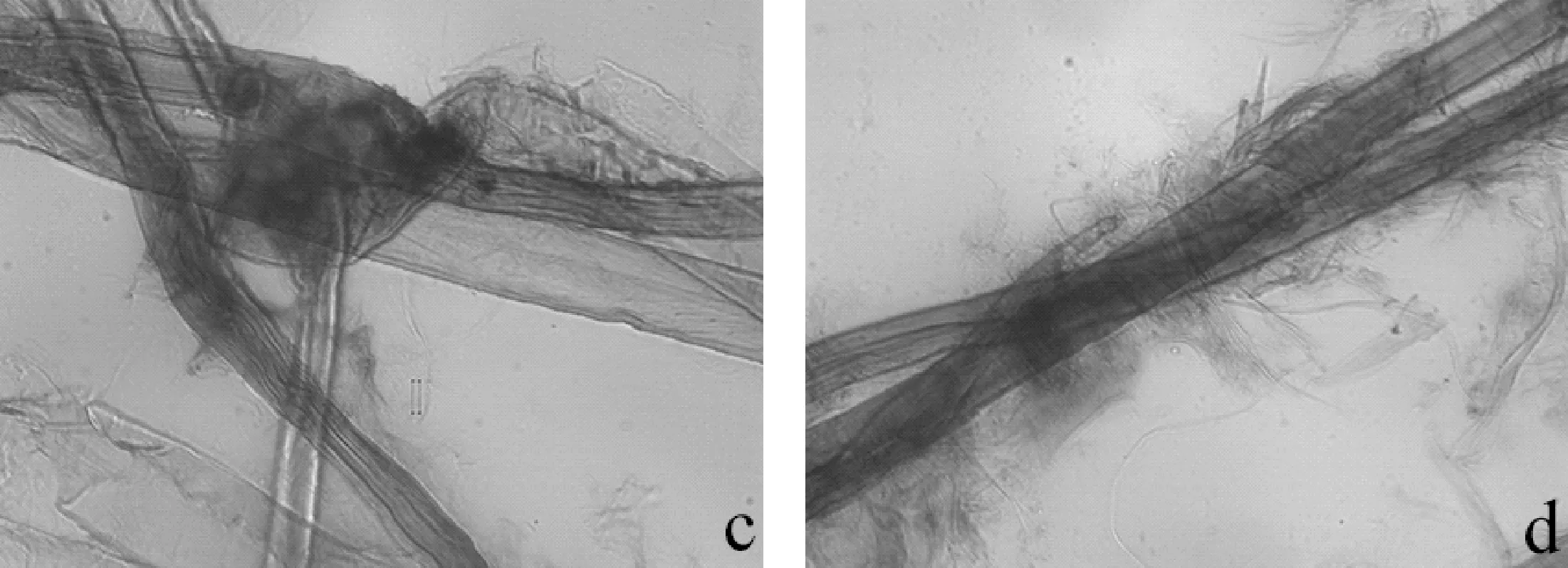

图3显示了不同原细化程度下中纤维的形貌,可以看出随着磨浆转速的增加,纤维的分丝帚化和原细化程度也逐渐增强,这有利于提高纤维的比表面积,使纤维表面暴露更多的羟基,从而增强纤维间的结合力.

图2 磨浆转速对纤维长度分布的影响

磨浆转速/r05000100001500020000数均长度/mm0.6810.6450.5820.5110.474重均长度/mm1.6741.5021.4761.2151.082宽度/μm22.523.423.223.523.4粗度/(mg/m)0.2940.3250.1790.2550.235扭结指数/%28.033.731.129.328.1弯曲指数/%15.517.217.016.115.1

(a)0 r (b)5 000 r (c)10 000 r (d)15 000 r (e)20 000 r图3 原纤化处理后纤维的形貌

2.2 原纤化处理对植物纤维多孔材料孔隙率的影响

图4显示了不同空气含量下原纤化处理程度,即磨浆转速对所制备的多孔材料孔隙率的影响.从图4可以得出,随着磨浆转速的增加,所制备的植物纤维多孔复合材料的孔隙率随之降低.植物纤维多孔材料中的孔是干燥过程中气泡破裂后而形成的.图3已经显示随着磨浆转速的增加,纤维的分丝帚化和细纤维化程度增强,因此在气泡破裂后纤维之间的交织力和氢键结合力增强,使得多孔材料更加致密,从而降低了其孔隙率.植物纤维复合材料是纤维在三维空间交织而成的网络结构,长纤维在其中起着骨架作用,支撑着其整体骨架结构.从表1和图2得出,原纤化处理程度越高,纤维的平均长度越短,由于长纤维的减少降低了其对多孔材料的支撑作用,成型过程中真空抽吸作用使多孔材料的结构塌陷,再加之原纤化处理程度越高,纤维变得更加柔软可塑,易于变形,从而进一步导致多孔材料结构的塌陷变形,使其变得更加密实化.

另外,图3显示随着磨浆转速的增加,纤维原纤化程度随之增强,表面暴露了更多的含有大量羟基基团的细小纤维,从而使纤维的吸水润张能力增强,滤水性能变差,在植物纤维多孔材料成型过程中,延长了真空抽滤时间,加剧了气泡的破裂,从而使成型后的多孔材料更加密实化.因此,原纤化处理程度越高,所制备的植物纤维多孔复合材料的孔隙率越低.

图4 磨浆转速对孔隙率的影响

2.3 原纤化处理对植物纤维多孔材料结构的影响

2.3.1 对表面形貌的影响

图5为经过不同原纤化程度处理后所制备的植物纤维多孔材料的表面形貌.可以看出,不同原纤化程度下,多孔材料均存在一定的两面差,表现为网面比正面结构致密,这是由于在成型过程中,网面附近的空气泡受到真空抽滤作用率先破裂,之后的抽吸作用使得网面附近的纤维网络不断密实化.另外,在成型过程中一些细小纤维也向网面沉积,细小纤维被纤维网络截留,堵塞网孔,抽吸阻力增大,依据滤饼原理,加剧了网面层的密实化.

比较植物纤维多孔材料的正面形貌可以看出,在磨浆转速小于15 000 r之前,随着磨浆转速的增加,多孔材料的孔隙随之变小,而且更加均匀.植物纤维多孔材料的孔隙尺寸大小取决于发泡体系中空气泡的尺寸,在发泡过程中纤维的刚性越高,形成的空气泡尺寸越大[11],随着磨浆转速的增加,植物纤维的细纤维化程度得到增强,导致纤维的刚性降低,从而使得空气泡的尺寸降低,成型后气泡破裂形成的空隙的尺寸也随之降低.

另外,原纤化处理使得长纤维被碎片化,这使得浆料体系中纤维的长度分布更加集中,发泡后形成的气泡尺寸更加均匀,因此制备的多孔材料的空隙也更加均匀.但是,当磨浆转速升高至20 000 r后,由于纤维的平均长度降低以及纤维的刚性受到严重破坏,使得纤维之间的搭接作用降低,削弱了其抵抗真空抽吸的能力,从而导致大量空气泡在成形过程破裂,细小纤维向网层沉积,结果导致制备的植物纤维多孔材料面层孔隙较大,而网层却十分密实.

(a)0 r (b)5 000 r (c)10 000 r (d)15 000 r (e)20 000 图5 植物纤维多孔材料的表面 形貌图(1-正面,2-网面)

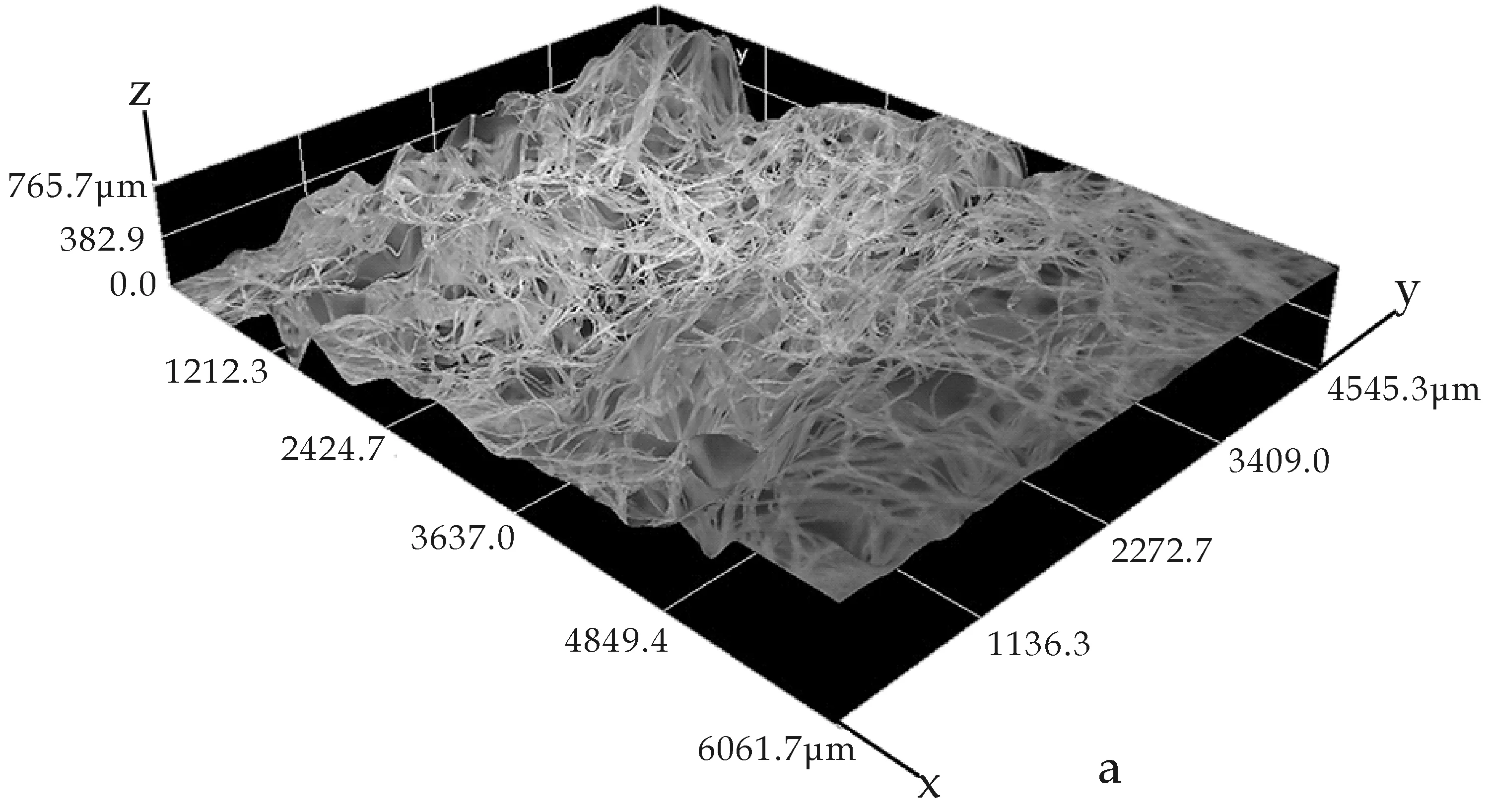

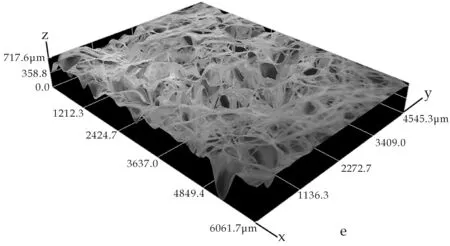

2.3.2 对Z向纤维分部的影响

图6为所制备的植物纤维多孔材料Z向方向上自面层以下几百微米区间内纤维的分布情况,图像越平整说明纤维分布越均匀.从图6中可以看出,未经原纤化处理前(如图6(a)所示)纤维在Z向分布很不均匀,主要是由于未经原纤化处理的纤维,发泡后,体系中气泡的体积大小不均匀,大的气泡由于受到的浮力大倾于向最上层移动,使得气泡的尺寸在Z向分布不均匀,这也导致纤维在Z向分布不均匀.原纤化处理后,纤维的长度分布变得集中,纤维的分散性能也随之增加,发泡后形成的气泡尺寸均匀,从而使得多孔材料中Z向上纤维的分布变得均匀,当磨浆转速为15 000 r时,纤维在Z向的分布最均匀.但是过高的原纤化处理(如图6(e)所示)会对纤维长度和刚性造成极大损伤,造成多孔材料在成型过程中整体机构的塌陷,从而使得纤维在Z向分布不均匀.

(a)0 r

(b)5 000 r

(c)10 000 r

(d)15 000 r

(e)20 000 r图6 植物纤维多孔材料 面层Z向纤维排布

2.4 原纤化处理对植物纤维多孔材料动态压缩性能的影响

图7为植物纤维多孔材料在压缩变形时的应力-应变曲线.从图7可以看出,对纤维进行原纤化处理能够影响植物纤维多孔材料的动态压缩响应,随着磨浆转速的增加,应力-应变曲线中的平压区逐渐变短,密实化变形区域向低应变点偏移.这主要是由于随着磨浆转速的增加,纤维的细纤维化程度增强,体系中产生了更多具有高比表面积且表面暴露有更多羟基的细小纤维,这可以增强纤维间的氢键结合力和交织力[13],从而降低所制备的多孔材料的松厚度和孔隙率,提高其紧度,这就使得植物纤维多孔材料在受到压缩变形时很快被致密化,从而抵抗更强的压缩力.

图7 原纤化处理对多孔材料 动态压缩性能的影响

3 结论

(1)原纤化处理可以增加纤维的细纤维化程,产生更多的细小纤维,使纤维的平均长度变短,纤维的分布更加集中,在发泡过程中产生的气泡尺寸均匀,这可以改善纤维在Z向的分布,从而获得孔隙均一、纤维排布均匀的多孔复合材料,当磨浆转速为15 000 r时,效果最佳.

(2)在植物纤维多孔复合材料中,长纤维起着骨架作用,支撑多孔材料的三维结构.原纤化处理程度太强(磨浆转速大于20 000 r)会造成纤维的长度和刚性严重破坏,削弱其支撑能力.成型过程中真空抽吸作用会破坏多孔材料的结构,使得多孔材料中的纤维和空隙尺寸分布不均匀.

(3)随着原纤化处理程度的增加,纤维的细纤维化程度逐渐增强,浆料体系中产生了更多具有高比表面积和表面羟基基团的细小纤维,成型后纤维之间交织力和氢键结合力得到增强,从而使多孔材料的孔隙率降低、结构更加密实化,使得应力-应变曲线中的平压区逐渐变短,密实化变形区域向低应变点偏移.

[1] P.Jahangiri.Novel cellulose based foam-formed products:Applications and numerical studies[D].Vancouver:The University of British Columbia,2013.

[2] Abdul Khalil H.P.S,Bhat A.H,Ireana Yusra A.F.Green composites from sustainable cellulose nanofibrils:A review[J].Carbohydrate Polymers,2012,87(2):963-979.

[3] P.Jahangiri,A.Madani,R.Korehei,et al.On filtration and heat insulation properties of foam formed cellulose based materials[J].Nordic Pulp & Paper,2014,29(4):584-591.

[4] A.Madani,S.Zeinoddini,S.Varahmi,et al.Ultra-lightweight paper foams:Processing and properties[J].Cellulose,2014,21(3):2 023-2 031.

[5] A.L.MacFarlane,J.F.Kadla,R.J.Kerekes.High performance air filters produced from freeze-dried fibrillated wood pulp:Fiber network compression due to the freezing process[J].Industrial and Engineering Chemistry Research,2012,51(32):10 702-10 711.

[6] S.Heydarifard,M.M.Nazhad,H.Xiao,et al.Water-resistant cellulosic filter for aerosol entrapment and water purification,part I:Production of water-resistant cellulosic filter[J].Environmental Technology,2016,37(13):1 716-1 722.

[7] A.P.J.Gatward,B.Radvan.Method and apparatus for forming a non-woven fibrous web foam a foamed fiber furnish[P].US:3716449,1973-02-13.

[8] B.Radvan,A.P.J.Gatward.The formation of wet-laid webs by a foaming process[J].Tappi,1972,55(5):748-751.

[9] S.W.Rahmi.Foam formed paper characterization[D].Thailand:Asian Institute of Technology,2012.

[10] A.M.Al Qararah,T.Hjelt,K.Kinnunen,et al.Exceptional pore size distuibution in foam-formed networks[J].Nordic Pulp & Paper,2012,27(2):227-230.

[11] M.K.Smith,V.W.Punton,A.G.Rixson.The sutructure and properties of paper formed by a foaming process[J].Tappi,1974,57(1):107-111.

[12] C.C.Foo,G.B.Chai,L.K.Seah Nanyang.Mechanical properties of nomex material and nomex honeycomb structure[J].Composite Structures, 2007,80(4): 588-594.

[13] R.Korehei,P.Jahangiri,A.Nikbakht. Effects of drying strategies and microfibrillated cellulose fiber content on the properties of foam-formed paper[J].Journal of Wood Chemistry and Technology, 2016,36(4):1-15.

【责任编辑:陈 佳】

Effect of the fibrillation of plant fibers on the structure and properties of its porous composite material

ZHANG Mei-yun1, SU Zhi-ping1, LU Zhao-qing1, ZAHNG Mei-juan2

(1.Shaanxi Province Key Laboratory of Papermaking Technology and Specialty Paper, Shaanxi University of Science & Technology, Xi′an 710021, China; 2.Zhejiang Xianhe Special Paper Co., Ltd., Quzhou 324022, China)

In this study, the effect of the fibrillation of ptant fibers on the structure and dynamic compression property of its porous composite material was investigated.The structure properties including surface morphology and fiber distribution along Z direction were studied by super depth of filed microscope (SDFM).And the dynamic compression property of produced porous composite material was tested by universal material testing machine (UMTM).The results revealed that the pore structure and fiber distribution along Z direction of the porous composite material made from the fibrillated plant fibers presented more uniform. In addition,the presence of more fines in the fibrillated fibers could increase the density of produced porous composite material by improving bonding strength between fiber and fiber,which resulted in the shorten of plateau curve and the shiftment to lower strain percentage of densification curve in stress-strain curve.

plant fiber; fibrillation treatment; porous composite material; structure characterization; dynamic compression property

2016-09-27

陕西省科技厅科技新星专项项目(2015KJXX-34); 陕西省教育厅产业化培育计划项目(15JF012); 陕西省教育厅重点实验室科研计划项目(12JS018)

张美云(1957-),女,山西临猗人,教授,博士生导师,研究方向:功能纸基材料

1000-5811(2017)01-0001-05

TS721

A