汽车换挡性能测量系统研究

陈汉军 程丽娟 冯祖军 尹芝峰 胡世东

(泛亚汽车技术中心有限公司,上海 201201)

汽车换挡性能测量系统研究

陈汉军 程丽娟 冯祖军 尹芝峰 胡世东

(泛亚汽车技术中心有限公司,上海 201201)

为实现在实车环境下对换挡系统换挡力和位移的精确、快速测量,针对自动变速器开发了一套汽车换挡性能测量系统,并完成其软、硬件开发。该测试系统主要由二维推拉力传感器及球面坐标测量装置组成,运用三维坐标变换和球面最小二乘拟合的计算方法,实现了换挡力与手柄角位移关系及换挡力与坐标投影距离关系的实时测量。考虑到手动测量数据的分散性,对测量结果进行统计处理,获得稳定、一致的测量结果,为后续换挡性能分析研究提供参考。

1 前言

车辆换挡系统的换挡质量一般依靠驾驶员的主观评价,因而人为因素会导致评价结果的不同,所以有必要利用客观测量方法将换挡质量特征化[1]。通过动态检测换挡过程中换挡器的推拉操纵力与转角位移的对应关系可以评判操纵机构的装配质量、系统磨损等状况。

本文提出的换挡系统测量装置实现了换挡力和位移的同步测试。通过球面拟合,获得手柄角位移或手柄受力点运动弧长,使换挡力-位移关系更精准。该装置主要用于整车环境下换挡系统(包括换挡器、拉索及变速器棘爪)的动态性能测量,也可在试验室条件下用于换挡系统性能评价。

2 系统结构

换挡系统测量装置硬件结构如图1所示。三坐标测量仪由2个角位移测量编码器和1个直线位移传感器组成;二维换挡力传感器固定于换挡手柄顶端;直线位移传感器通过球形万向节与换挡器中心线连接,即以万向节的球轴承中心作为位移测量点;车载测量支架设计为高度可调形式,方便固定;设计了通用球头夹具,以便测试时不需拆卸换挡手柄球头。

图1 换挡力-位移测量装置

该装置分别通过三坐标测试仪和二维力传感器测量换挡位移和换挡力,利用数据采集卡采集传感器数据,经模数转换后输入计算机,使用LabVIEW[2]进行数据存储与处理,最后对结果进行统计分析。

3 数学模型建立及计算

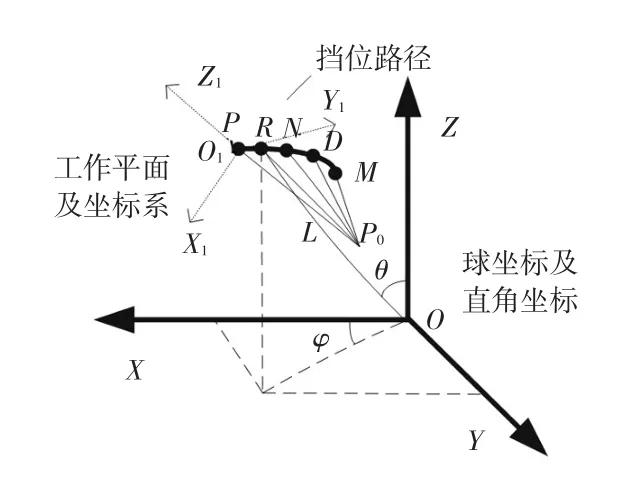

驾驶员操作换挡器手柄绕其回转中心P0(见图2)旋转,通过拉索换至意向挡位。自动变速器的换挡手柄施力点(球头最高点向下15 mm处,即挡位点及力的测量点)在P、R、N、D、M等各挡的位置形成一个球冠。实际测量中,如果直接用球面坐标或直角坐标表示挡位和路径,方位(或姿态)的倾斜常使结果不直观,所以需要将原始的测量结果向实测挡位点构成的工作坐标系转换。为准确获得每个挡位的数学模型,运用最小二乘法拟合,并引入方差来保证测量精度。

图2 换挡器模型

图3 坐标系模型

空间任意一点(如R点)位置可由球面坐标参数θ、φ及L确定,如图3所示。R点原始直角坐标值为:

式中,θ为空间点与坐标原点连线的仰角(与Z轴夹角);φ为空间点与坐标原点连线在XOY坐标平面上的投影与X轴的夹角;L为空间点与坐标原点连线的长度。

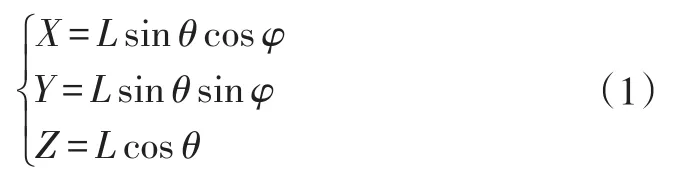

3.1 球面坐标最小二乘拟合

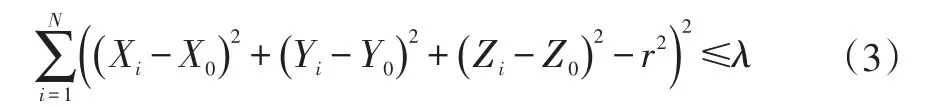

换挡手柄上任意一点在空间中的运动轨迹为一组球面圆弧曲线。反复测量各挡位点坐标,各测量点至回转中心P0的距离应为常数。即

考虑到制造、装配和测量的误差,实测值与计算值之间存在残差。为此,可通过多次测量,找到一个拟合球面,使其测量点的残差最小,即进行最小二乘拟合计算,使残差满足精度λ要求,λ越小越好。

拟合后,可同时获得换挡手柄回转中心坐标(X0,Y0,Z0)及回转半径r。

3.2 坐标变换

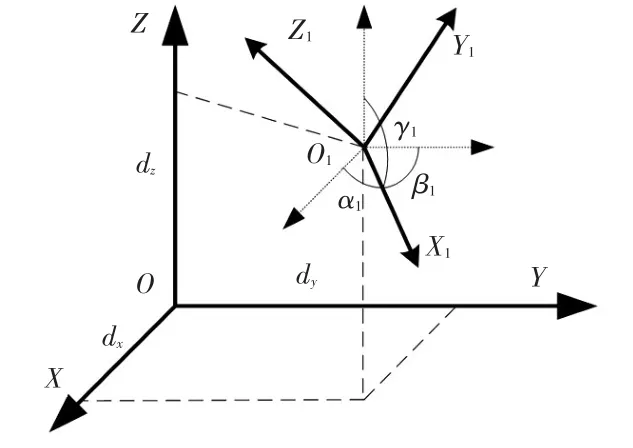

如图4所示,完成由坐标系O-XYZ向O1-X1Y1Z1的转换需分2个步骤进行:

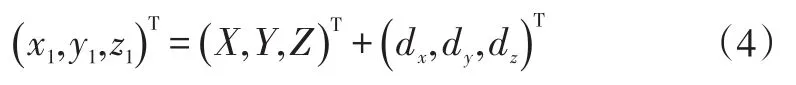

a.将O-XYZ直角坐标系原点由O平移至O1,即坐标平移。

式中,X、Y、Z为原始坐标值;dx、dy、dz为平移量。

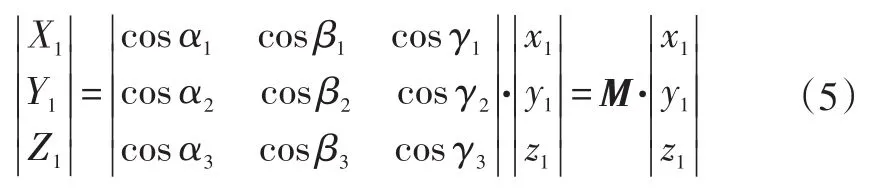

b.通过坐标旋转完成坐标值的转换。两坐标系值间有转换关系:

式中,x1、y1、z1为第一步平移后坐标值;X1、Y1、Z1为第二步旋转后坐标值;M为方向余弦的旋转矩阵,即变换矩阵;α1、β1、γ1分别为X1轴至X、Y、Z轴的方向角;α2、β2、γ2分别为Y1轴至X、Y、Z轴的方向角;α3、β3、γ3分别为Z1轴至X、Y、Z轴的方向角。

图4 坐标变换

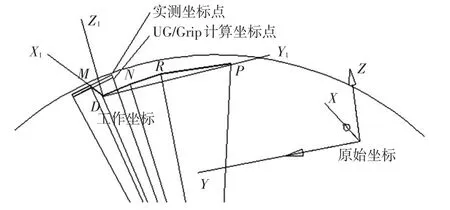

图5为某H型自动换挡系统的挡位点实际测量解算结果与由UG/Open Grip[3]根据挡位点P、D、M建立工作坐标系(O1-X1Y1Z1)计算获得的挡位点的对比结果(图中每个挡位点包含不同解算方法所得2个坐标值)。UG/Open Grip计算误差可小至微米,因此,可对测量装置的计算误差进行检查。通过对比可知,测量装置误差约为±1 mm。

图5 测量结果校验

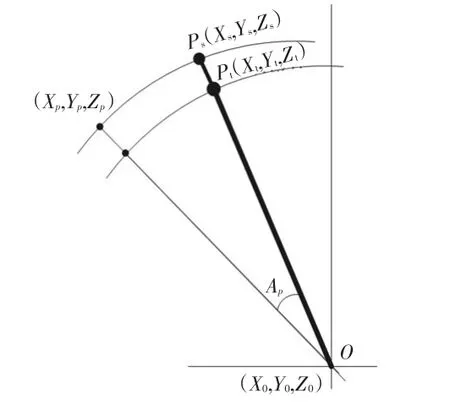

3.3 回转角度值计算

由于位移测量点Pt通常不与手柄受力点(loadapply position,LAP)Ps重合,测量装置所测位移需进一步换算。球面拟合所得半径OPt与换挡手柄长度OPs如图6所示。

图6 测量点与手柄受力点坐标关系

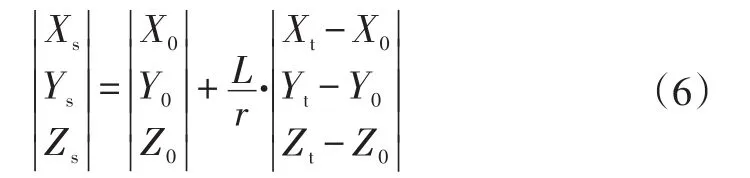

实际Ps点坐标为:

根据拟合及长度变换的结果,实时测量手柄旋转运动的角度,如图6所示。

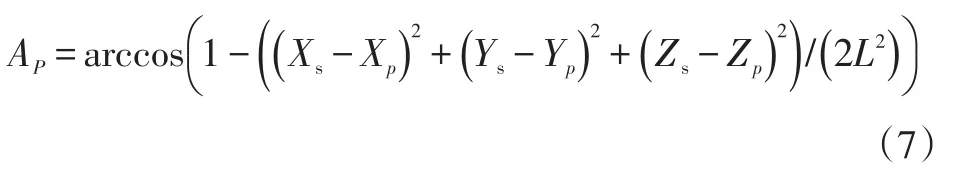

角位移为:

对应弧度为:

结合换挡力的同步测量,可获得实时换挡力-角度关系或经变换可得换挡力-圆弧长度的动态关系。

4 软件开发

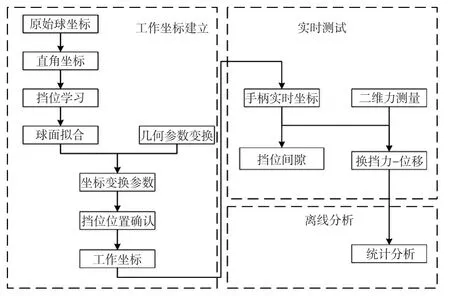

基于LabVIEW的软件开发主要流程如图7所示。

图7 程序框图

实际挡位位置学习分为2次:在球面拟合中,换挡手柄拨动至各挡位,程序可记录各点坐标,经多点拟合,获得后续测量中作为常数的回转半径r及回转中心O的坐标;经变换后,再次学习可获得Ps对应各挡位的坐标。程序可获取其中3点(如图2中的P、N、D)建立工作坐标系并计算平移量及方向余弦。

从挡位学习获得变换所需各参数后,结合换挡力的测量,实现力与位移关系运算及显示。图形显示或复杂运算(如统计处理等)可考虑作离线处理。

5 实时测试结果及分析

5.1 装置实时测试界面和结果

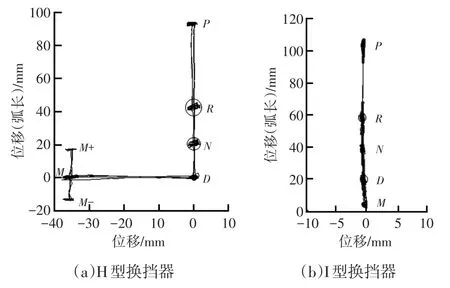

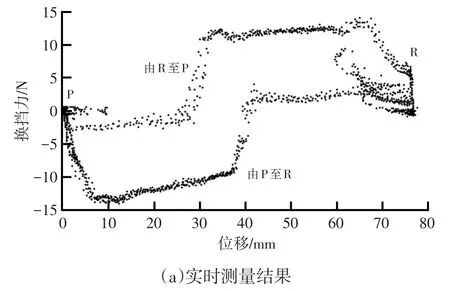

图8和图9分别为H型和I型换挡路径的换挡力-位移曲线,由于齿形板设计不同,换挡力的变化斜率明显不同,手感或柔顺性也不同。

图8 H型换挡路径P-R-N-D间换挡力-位移测量结果

图9 I型换挡路径P-R-N-D-M间换挡力-位移测量结果

图10为H型及I型换挡器手柄运动轨迹测量结果。挡位处黑色散点分布大小为换挡力在5~15 N作用下的手柄位移范围,亦可作为机构间隙量,散点分布越广,换挡机构间隙量越大。

图10 挡位点间隙测量

5.2 统计分析

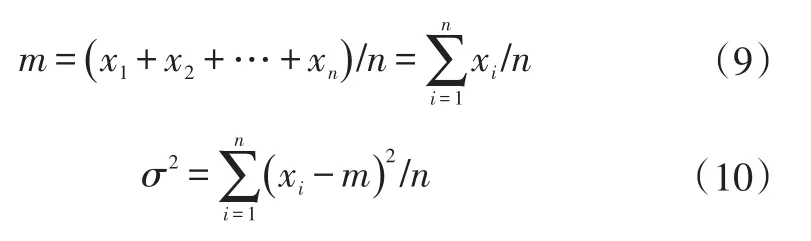

由于人的介入,测量结果包含了诸多随机信号,难以获得明确的定量结果。引入试验统计方法[4],通过多次重复动作的统计分析,可以获得其内在的客观规律。

多次测量获得的换挡力-位移关系如图11所示。由于随机因素的存在,每次采样对应的力与位移皆可能不同(如图11中各点),为此,以1 mm位移为单位进行分组,分别求得平均值m及标准偏差σ:

标准偏差越小,测量点值越接近平均值。换言之,标准偏差可以作为1 mm位移组内数据分散性的指标。据此,可以对不同车型进行测量和计算比较。

图11 统计分析

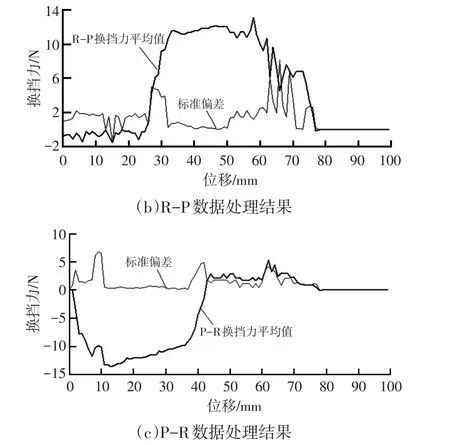

图12 车型A R-P及P-R换挡力实时测量结果与数据处理结果

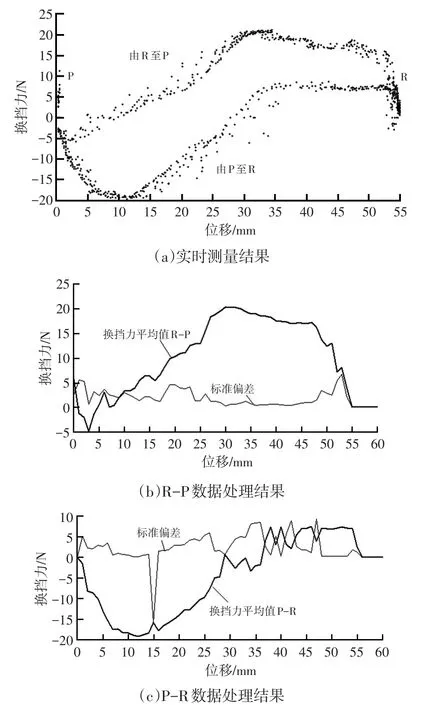

图13 车型B R-P及P-R换挡力实时测量结果与数据处理结果

图12、图13分别为车型A和车型B的换挡力-位移关系测量及数据统计处理结果。根据测量及处理结果,可以对系统换挡力进行分析评价,例如:车型A P至R挡换挡力最大值为13 N,车型B P至R挡换挡力最大值为20 N,车型B换挡力大于车型A;从曲线的形状可以看出,车型B更接近正弦线,车型B的挡位吸入感优于车型A,即车型B更换更清晰;从平均值和方差来看,车型A和车型B的平均值与实测值的走势曲线相一致,方差的变化范围都比较小,说明挡位的一致性都很好,两种车型换挡都比较顺滑。

6 结束语

本文介绍了一种换挡系统性能测试装置,适用于整车环境下的H型、I型换挡器系统的测量。该系统实现了换挡手柄受力点空间运动轨迹测量和系统换挡力及各个挡位间隙的连续测量,可实时获得换挡性能曲线。同时,系统还可对测量结果进行统计分析,过滤人为因素,使测量结果更准确,为换挡系统的性能优化提供了数据支持。

1 Wang Z H,Yan F W,Tian S P,et al.The development of manual transmission shift performance test bench.Interna⁃tional Conference on Electric Information and Control Engi⁃neering,Wuhan,2011.

2 杨乐平,李海涛,杨磊.LabVIEW程序设计与应用.北京:北京电子工业出版社,2001.

3 王庆林.UG/Open Grip实用编程基础.北京:清华大学出版社,2002.

4 Bayin S S.Mathematical Methods in Science and Engineer⁃ing.Hoboken:John Wiley&Sons,Inc.,2006.

(责任编辑斛 畔)

修改稿收到日期为2016年4月27日。

Research on Vehicle Gear Shifting Performance Measuring System

Chen Hanjun,Cheng Lijuan,Feng Zujun,Yin Zhifeng,Hu Shidong

(Pan Asia Technical Automotive Center Co.,Ltd,Shanghai 201201)

In order to measure the gear shifting system force and displacement in driving environment quickly and accurately,a shifting system performance test system was developed for automatic transmission,the mechanical design and software development were completed.This test system consists of a 2-axis load cell and a sphere coordinate measuring system,shifting force and displacement can be measured during shift operation with algorithm of 3-axis coordinate transform and sphere surface fitting are used to transform and measure the shifting positions lash and the shifter lever moving angles to get more accurate force-displacement measurement.Considering the manual control dispersion,the statistical treatment is used to get a stable and consistent measuring result,which guides shifting performance analysis and research.

Automatic transmission,Shifting performance,Testing device,Statistical treatment

自动变速器 换挡性能 测量系统 统计处理

U467.4;U463.2

A

1000-3703(2016)12-0041-04