混合动力和传统动力重型汽车传动系统综合试验台研究

占锐 程华国 李俊 徐康 沈超

(国家汽车质量监督检验中心(襄阳),襄阳 441004)

混合动力和传统动力重型汽车传动系统综合试验台研究

占锐 程华国 李俊 徐康 沈超

(国家汽车质量监督检验中心(襄阳),襄阳 441004)

针对传统动力和混合动力重型汽车传动系统试验需求,建立了包括动力机构、变频调速单元、直流模拟电源、测量控制系统、冷却系统等在内的传动系统测试平台。基于CompactRIO的可重配置模块和信号采集模块,利用LabVIEW FPGA开发了一套适用于不同类型的传动系统采集控制系统。试验结果表明,该试验台控制精度高,能够满足试验要求。

1 前言

近年来,随着我国基础设施建设投资的不断加大以及城市交通运输和环保工程建设等项目的增加,对重型汽车的需求量在不断加大;同时,在全球倡导节能减排的大环境下,混合动力汽车的研发也迅速发展[1]。随着重型汽车和混合动力汽车研发力度的加大,将导致有大量的汽车传动系统零部件研究和验证试验需求,并需要建立相应的试验台架。但如果分别建立适用于传统动力汽车传动系统零部件试验台和混合动力汽车传动装置及电机试验台,不仅造价昂贵,而且会造成资源浪费。为此,本文提出了一种混合动力和传统动力重型汽车传动系统综合试验台,并通过试验验证了该试验台的可靠性。

2 试验台总体设计

2.1 试验台结构

混合动力和传统动力重型汽车传动系统综合试验台为机电一体化设备,主要由动力机构、变频调速单元、直流模拟电源、测量控制系统、冷却系统、机械连接件和台架底座等构成。

2.1.1 动力机构

动力机构共5套,其中1套主要用作驱动(也可进行加载),包括ABB公司450 kW的M3BP355MLB2型交流测功机和1台4挡齿轮箱,可以适应各种试件不同的转速和扭矩需求;另外4套动力机构均由ABB公司315 kW的M3BP355MLB6型交流测功机、1台重型汽车9挡变速器及1台固定速比为4的转角齿轮箱组成,主要用作加载(也可进行驱动)。

2.1.2 变频调速单元

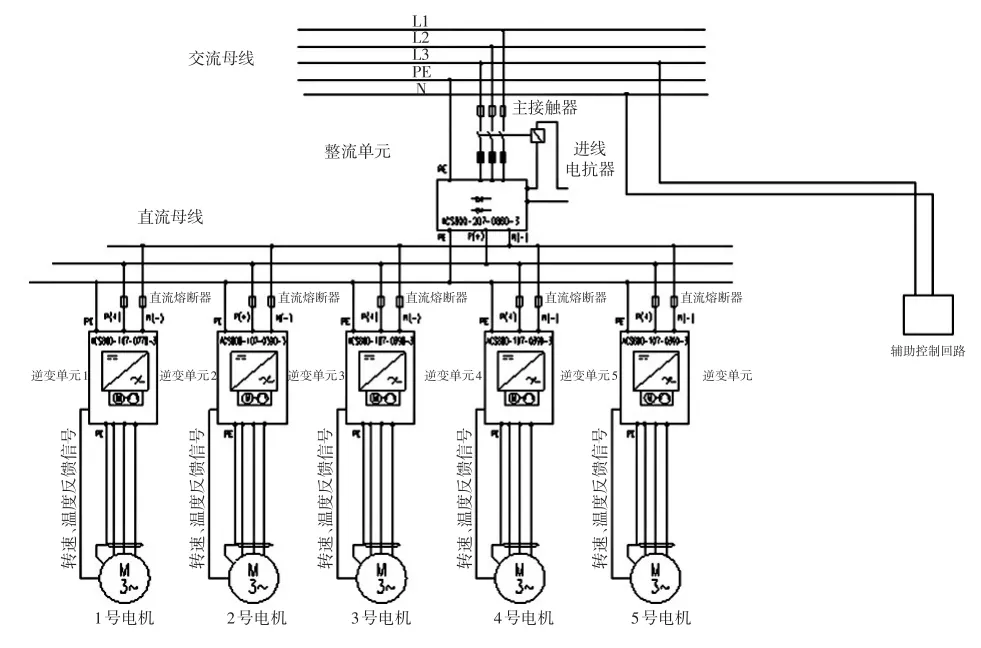

变频调速单元由5套ABB公司的逆变单元及其供电单元组成。变频调速单元采用共直流母线控制技术[2],在电机处于加载发电状态时,所发电量能够回到直流母线上供驱动电机驱动时使用,因此试验中实际消耗的能量仅用于克服系统摩擦力、系统发热等,因此试验台实际功耗远小于实际负载功率。试验台采用的共直流母线原理见图1。

图1 共直流母线原理

2.1.3 直流模拟电源

直流模拟电源用以替代汽车蓄电池,为混合动力电机及其控制器提供稳定的直流电。选取了DC800V-400A/320 kW型直流模拟电源,该电源既适应于混合动力汽车电机及其控制器的供电功能,也具有在电机被动发电时以正弦电流波形回馈主电网的功能。

2.1.4 测量控制系统

测量控制系统包括功率分析仪、控制柜、各种传感器、上位机及相关板卡等。测量控制系统各部分选型及参数如表1所示。

表1 测量控制系统各部分选型及参数

2.1.5 冷却系统

冷却系统包括试验台齿轮箱冷却系统和样品冷却系统。试验台齿轮箱冷却系统选用相对独立循环冷却装置,保证在任何气候条件下设备均能正常运行。样品冷却系统通过电机驱动齿轮泵将冷却对象箱体中润滑油抽到外部水冷却器中强制冷却,与冷却器中冷却水交换热量后再回流进入箱体,温度控制通过调节冷却介质管路流量实现,保证在任何气候条件下设备均能正常运行。

2.2 综合试验台原理和功能

当分别进行混合动力汽车和传统动力重型汽车传动系统零部件试验时,可以选择综合试验台不同的动力机构来完成试验需求。实际台架如图2所示。

图2 混合动力和传统动力重型汽车综合试验台

该综合试验台在设计上主要有以下特点:

a.试验台可同时满足传统动力重型汽车传动系统零部件的试验要求和混合动力重型汽车传动系统零部件试验要求。

b.试验台采用直接转矩控制技术[3]实现了电机转速和转矩的精准控制;采用共直流母线的能量回馈技术[4]实现了电能的回馈。

c.试验台5套动力机构均可用作驱动及加载,可以根据不同类型试验样品自由选择不同的动力机构,单套加载机构通过直角齿轮箱可以改变试验台的结构,减小了试验台安装所需要的面积。

分别以混合动力客车电机和双驱动桥为例来说明该综合试验台的工作原理。

2.2.1 混合动力客车电机试验时试验台工作原理

图3为电机试验时试验台布置型式。

图3 电机试验台布置示意

如图3所示,试验时将混合动力客车电机与试验台的动力机构相连,然后通过试验台测控系统的控制,按照规定的转速、扭矩对电机进行驱动或加载,同时通过试验台测控系统进行数据采集。该试验台能够完成功率在250 kW以内电动汽车、混合动力汽车及中型货车用电机和动力耦合装置的性能、疲劳寿命试验。

2.2.2 双驱动桥试验时试验台工作原理

图4为双驱动桥试验时试验台布置型式。

图4 双驱动桥试验台布置示意

如图4所示,试验时被试双驱动桥的中桥输入端与试验台的主驱动动力机构连接,中桥左右输出端和后桥左右输出端与4套主加载动力机构连。根据试验条件,首先在空载条件下利用主驱动动力机构将试验转速升至规定转速,然后按照要求利用主加载机构对试件进行加载。该试验台能够完成功率在400 kW以内的工程车、重型商用车用驱动桥总成、轮边减速器、差速器等传动部件的寿命试验。

3 试验台测控系统设计

3.1 测控系统硬件组成

在进行混合动力和传统动力重型汽车传动系统测试过程中,需要测量温度信号、扭矩信号、速度信号、加速度信号、频率信号、压力信号、电流信号、电压信号等,要求测试数据准确且实时性好。

为满足测试要求,选用CompactRIO-9114八通道采集机箱配合各种C模块及配套的传感器搭建测控系统硬件平台,控制器选用CompactRIO-9025型。试验台测控系统结构如图5所示。

变频器采用EthernetIP通讯控制方式。Labview的EthernetIP控制模块通过读和写变频器的控制字,可以精确控制变频器的速度和扭矩。利用Industrial Commu⁃nications库的EternetIP CIP Set Attribute single.vi和Eter⁃ netIP CIP Get Attribute single.vi分别读写变频器参数,精确控制变频器。

图5 试验台测控系统结构示意

3个扭矩传感器安装在1#减速箱、2#齿轮箱和3#齿轮箱的输出端,2个安装在4#齿轮箱和5#齿轮箱的输出端。采用C模块NI-9221采集扭矩信号(为0~10 V模拟量信号),为避免使用大功率变频器时产生的干扰,采集的信号需经函数Digital FIR Filter.vi低通滤波;采用C模块NI-9423采集速度信号(为脉冲频率信号),以PNP类型输出;采用C模块NI-9411采集计数信号(为脉冲频率信号),以PNP类型输出;采用四通道的IEPE输入模块NI9234采集加速度信号,加速度传感器选用PCB公司的通用型单轴加速度传感器352C04,传感器通过磁力座吸附在被测样件上;采用温度采集模块NI-9217采集温度监控信号(为PT100);采用模拟电流量输入模块NI-9203采集传动系统的压力信号(为4~20 mA的标准信号)。

3.2 测控系统软件设计

试验台软件程序基于LabVIEW图形化编程语言开发环境,结合CompactRIO嵌入式控制器开发完成[4]。软件系统主要包括下位机部分的数据采集软件和上位机部分的数据处理与控制软件。

3.2.1 下位机程序

基于LabVIEW的RT实时系统的FPGA下位机程序,能够实时进行大量数据的采集、存储和控制[5],包括加速度、扭矩、速度、计数、压力变速、温度等信号的采样和采集通道的设定等功能。FPGA计数程序原理基于信号变化一次加一,测速程序原理基于两次信号变化的时间差,加速度和扭矩信号都是直接采集模拟量,加速度和扭矩信号的FIFO合并到一个DMA FIFO中传递给RT运行程序,再利用TCP协议实时传给上位机。

3.2.2 上位机程序界面

基于LabVIEW平台状态机机制的上位机程序通过TCP协议实时接收下位机的原始数据与工作站的工作状态,同时使用LabVIEW自带的信号分析、数字滤波和统计等子VI完成试验过程中参数的提取工作[5]。图6为基于LabVIEW的上位机实时监控与显示界面[4],可读取速度、扭矩、加速度、温度等实时采集数据。

图6 上位机实时监控与显示界面

3.3 试验台参数设计

当试验台分别用于混合动力传动系统和传统动力传动系统试验时,试验台基本参数如表2和表3所列。

表2 用于混合动力传动系统试验时试验台基本参数

表3 用于传统动力传动系统试验时试验台基本参数

4 测试试验

4.1 试验台控制精度验证

为了保证试验台所测试数据的准确性,对试验台的控制精度进行了验证。要求转速的控制精度≤±1 r/min,扭矩的控制精度≤0.5%F.S,电流的控制精度≤0.5%,电压的控制精度≤0.5%,试验台控制精度验证结果见表4~表7。

由表4可知,试验台主驱动机构扭矩控制精度为-0.51%~0.56%F.S,转速控制精度为±1 r/min。

由表5可知,1#~4#主加载机构扭矩控制精度分别为-0.46~0.45%F.S、-0.44~0.41%F.S、-0.45~0.45%F.S和-0.44~0.42%F.S。

表4 试验台主驱动机构扭矩和转速控制精度验证结果

表5 试验台主加载机构扭矩控制精度验证结果 N·m

表6 试验台主加载机构转速控制精度验证结果 r/min

由表6可知,1#~4#主加载机构的转速控制精度均为±1 r/min。

表7 试验台直流模拟电源电压控制精度验证结果 V

由表7可知,直流模拟电源电压控制精度为-0.14%~0.16%F.S。

表8 试验台直流模拟电源电流控制精度验证结果 A

由表8可知,直流模拟电源电流控制精度为-0.21%~0.24%F.S。

4.2 混合动力传动系统零部件试验验证

为了验证试验台在进行混合动力传动系统零部件试验时的工作状况,选取了某混合动力客车电机进行了验证性测试试验。混合动力客车电机相关参数如表9所列。

表9 某混合动力客车电机相关参数

试验时,将被试电机与主驱动机构连接,然后将被试电机、电机控制器与试验台控制系统及模拟直流电源柜正确连接。参考GB/T 18488.2—2015《电动汽车用驱动电机系统》第2部分:试验方法,按照表9中的转速和扭矩均匀取点进行试验,试验测得的被试电机系统电动状态曲线和馈电状态曲线见图7和图8。

图7 被试电机系统电动状态曲线

图8 被试电机系统馈电状态曲线

试验结果表明,被试样品温升为107 K,持续扭矩为1 213 N·m,持续功率为121 kW,峰值扭矩为2 172.6 N·m,峰值功率为215 kW,符合GB/T 18488.1—2015《电动汽车用驱动电机系统》第1部分:技术条件中相关要求。

4.3 传统动力传动系统零部件试验验证

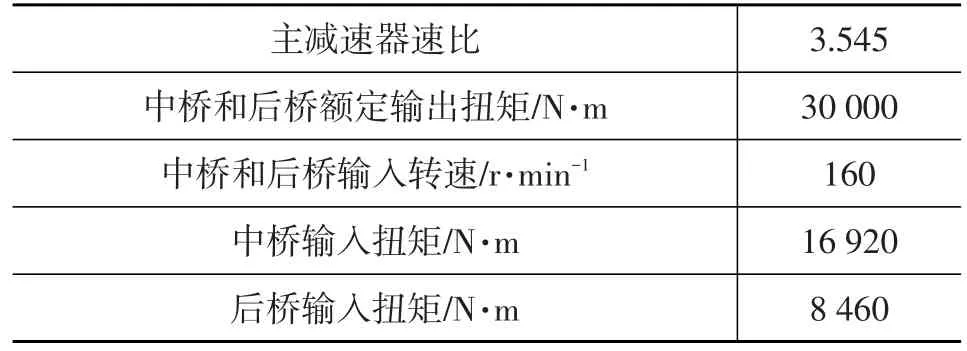

为了验证试验台在传统动力传动系统零部件方面的试验能力,选取了某传统动力双驱动桥进行试验。该双驱动桥相关参数见表10。

表10 某双驱动桥相关参数

试验时,将主驱动机构与驱动中桥的输入端相连,4个主加载电机分别与驱动中桥的输出端和驱动后桥的输出端连接,利用传动轴将中桥输出与后桥输入连接,主驱动机构的1#减速箱选择速比为18的挡位,4个转角齿轮箱的速比均为固定速比4,4个9挡变速器选择速比为3.4的挡位,参考标准QC/T 533—1999《汽车驱动桥台架试验方法》,按照表10中的转速和扭矩进行试验。试验进行了1.28万次后,驱动中桥的平行齿轮损坏,不符合标准QC/T 534—1999《汽车驱动桥台架试验评价指标》的规定。

试验台建成后,还进行了大量汽车中驱动桥、后驱动桥、轮边减速器、传动轴等试验,试验台运行状况良好,工作可靠。

5 结束语

开发了混合动力和传统动力重型汽车传动系统的综合试验台架,建立了包括动力机构、变频调速单元、直流模拟电源、测量控制系统、冷却系统等在内的传动系统测试平台。基于CompactRIO嵌入式控制器丰富的信号采集模块,利用LabVIEW FPGA开发了一套适用于多种不同类型的传动系统采集控制系统;基于LabVIEW设计了上位机的实时监控与显示界面,实现了对试验台的实时监控与显示。通过混合动力汽车电机试验和传统动力驱动桥试验,验证了该试验台的可靠性。

1 孙丽.基于操纵稳定性的混合动力客车平顺性评价与优化:[学位论文].镇江:江苏大学,2012.

2 王树钊,吴红斌,赵波,等.光伏/蓄电池系统共直流母线的控制策略研究.华东电力,2014,42(2):325~329.

3 楼红伟,马振书,孙华刚.大型多功能机械传动试验台.机械传动,2013(9):30~32.

4 王凯,李锋,于杰.基于CompactRIO的电液伺服机构实时测控平台设计.液压与气动,2013(5):32~35.

5 周兵,孙小飞,周锋.基于CompactRIO的大型桥梁结构安全监测系统研究.2010中国仪器仪表与测控技术大会论文集,2010.

(责任编辑文 楫)

修改稿收到日期为2016年6月6日。

Research on the Driveline Test Bench for Heavy Duty Vehicle of Hybrid and Traditional Powertrain

Zhan Rui,Cheng Huaguo,Li Jun,Xu Kang,Shen Chao

(National Automobile Quality Supervision and Test Center(Xiangyang),Xiangyang 441004)

To meet the test requirements of driveline of traditional and hybrid powered heavy duty vehicles,we established a driveline test platform comprising power mechanism,variable-frequency control unit,DC simulation power supply,measurement&control system,cooling system,etc.The acquisition and controlling system applicable to different types of drivelines was developed using LabVIEW FPGA based on CompactRIO reconfigurable module and signal acquisition module.Test results indicate that the test bench features high accuracy and meets the test requirements.

Heavy duty vehicle,Hybrid,Driveline,Integrated test

重型汽车 混合动力 传动动力 统合试验

U467.5+2

A

1000-3703(2016)12-0045-05