预混料厂粉尘浓度测量方法研究

■ 金 楠 王红英* 孔丹丹 方 鹏 段恩泽

(1.中国农业大学工学院,北京100083;2.国家农产品加工技术装备研发分中心,北京100083)

在预混料生产过程中,粉尘伴随着投料、输送、配料和打包等工序不断产生,控制粉尘是饲料企业安全生产、防治环境污染和保护职工健康的重要环节。饲料厂加工过程中,过量的原料粉尘与空气混合便会形成易爆气体环境,粉尘爆炸恶性事故的发生,也加强了政府对饲料厂粉尘控制的监管。我国现行针对饲料企业粉尘和粉尘防爆相关标准中规定,饲料厂作业区的粉尘总尘最高容许浓度为8 mg/m3,排放物粉尘最高容许浓度为120 mg/m3。

粉尘指粒径小于75 μm的固体悬浮物,目前预混料生产中,载体或稀释剂的粉尘粒径一般为15~70 μm,而微量元素等添加剂的粒径一般为6~30 μm。粉尘浓度的表示方法有两种:一为质量浓度(mg/m3),二为数量浓度(粒子数/m3)。质量浓度的表示方法应用较为普遍。按照粉尘浓度描述方式的不同,质量浓度又分为时间加权平均容许浓度(PC-TWA)、最高容许浓度(MAC)和短时间接触容许浓度(PC-STEL)。在GBZ 2.1-2007《工作场所有害因素职业接触限值化学有害因素》中,规定了不同粉尘的PC-TWA、MAC和PC-STEL,例如,碘的MAC为1 mg/m3,锰及其无机化合物的PC-TWA为0.15 mg/m3,钴及其氧化物的PC-STEL为0.1 mg/m3。

目前,常见的粉尘浓度测量方法大致可分为取样测量法和非取样测量法。所谓取样测量法,就是从待测区域内抽取部分具有代表性的含尘气样,并送入分析测量系统来测量粉尘浓度或粉尘粒径的方法。取样法的测量原理简单可靠,并且可以进一步分析所取粉尘颗粒的物理化学性质,但测量周期长,自动化程度低,难于实现在线监测。而非取样测量法,则是利用粉尘颗粒的光学特性,在待测区域内直接测量读取粉尘浓度。非取样法的测量速度快、操作简便,可实时在线监测粉尘浓度,但测量结果会受粉尘粒度、形状及反射率等物理性质影响有所差异。

滤膜称重测尘法是典型的取样测量法,其原理是用粉尘采样器采集一定体积的含尘空气,抽取的含尘空气在通过滤膜时,粉尘被捕集在滤膜上,根据滤膜增加的质量、采样流量和采样时间确定粉尘的质量浓度。该法是GBZ192.1-2007规定的工作场所空气中粉尘测定的方法。便携式微电脑粉尘仪测尘法是一种应用光散射原理的非取样测量法,在粉尘物理性质一定的条件下,粉尘在光照射下产生散射光,其散射光强度正比于粉尘的质量浓度,通过预置质量浓度转换系数K值,经微电脑处理直接显示粉尘质量浓度。

因此,本研究分别用滤膜称重测尘法和微电脑粉尘仪测尘法对预混料厂内不同生产工段处粉尘浓度进行测量,并以滤膜称重测尘法为依据,确定使用微电脑粉尘仪测尘法时预混料厂内各测尘点的质量浓度转换系数K值,为预混料厂粉尘浓度测量时K值的选取提供参考。

1 材料与方法

1.1 试验材料与仪器

试验材料:本研究在北京市某A、B两家预混料厂进行相关试验。所测含尘空气样品均取自A、B两厂正常工作环境。

试验仪器:FC-4型粉尘采样仪(北京市劳动保护科学研究所);丙纶纤维滤膜(直径40 mm)(北京市劳动保护科学研究所);CCD1000-FB便携式微电脑粉尘仪(北京宾达绿创科技有限公司);AL204电子天平(梅特勒-托利多仪器有限公司);玻璃干燥器(上海垒固仪器有限公司)。

图1 FC-4型粉尘采样仪

图2 CCD1000-FB便携式微电脑粉尘仪

1.2 试验方法

1.2.1 滤膜称重测尘法

滤膜称重测尘法测量预混料厂粉尘浓度按国家职业卫生标准GBZ/T 192.1-2007执行。滤膜装夹称量前,将滤膜置于玻璃干燥器内2 h;将干燥器内取出的滤膜分别称量和编号,并装夹在采样仪上;选用定点短时间采样方式,将装好滤膜的粉尘采样仪在呼吸带高度以20 L/min的流量采集15 min空气样品;采样后,将取下的滤膜接尘面朝里对折两次,置于自封袋内室温下运输和保存;采样后的滤膜称量前也要置于玻璃干燥器内2 h;按公式(1)计算空气中总粉尘的浓度。

式中:Cm——滤膜法所测空气中总粉尘的浓度(mg/m3);

m2——采样后的滤膜质量(mg);

m1——采样前的滤膜质量(mg);

Q——采样流量(L/min);

t——采样时间(min)。

1.2.2 便携式微电脑粉尘仪测尘法

CCD1000-FB便携式微电脑粉尘仪开机后,将选择扳钮扳到“灵敏度校准”位置预热5 min;预热后调节微调旋钮将标准散射板值S调整到5.70;仪器校准完成后将选择扳钮扳到“测量”位置,设置测试时间为1 min档位,使用粉尘仪默认质量浓度转换系数K0值,K0=0.014;按下“风扇”按钮,开启风扇后按“启动”键,等待测试读取数据。

粉尘仪测量读数值与质量浓度转换系数的预置有关,而质量浓度转换系数又与粉尘的种类和物理特性有关。将粉尘仪读数与默认质量浓度转换系数的比值定义为相对质量浓度,如公式(2)所示。

式中:R——相对质量浓度(mg/m3);

Cw——微电脑粉尘仪读数(mg/m3);

K0——默认质量浓度转换系数。

确定预混料厂不同工段处粉尘浓度测量时的质量浓度转换系数K值,可按公式(3)计算。在使用微电脑粉尘仪测量粉尘浓度时,只有预置经校正过的不同粉尘相对应的质量浓度转换系数K值,粉尘仪测量读数值才是真实的空气中总粉尘浓度。

式中:K——质量浓度转换系数;

Cm——滤膜法所测空气中总粉尘的浓度(mg/m3);

R——相对质量浓度(mg/m3)。

1.2.3 测尘点的选择

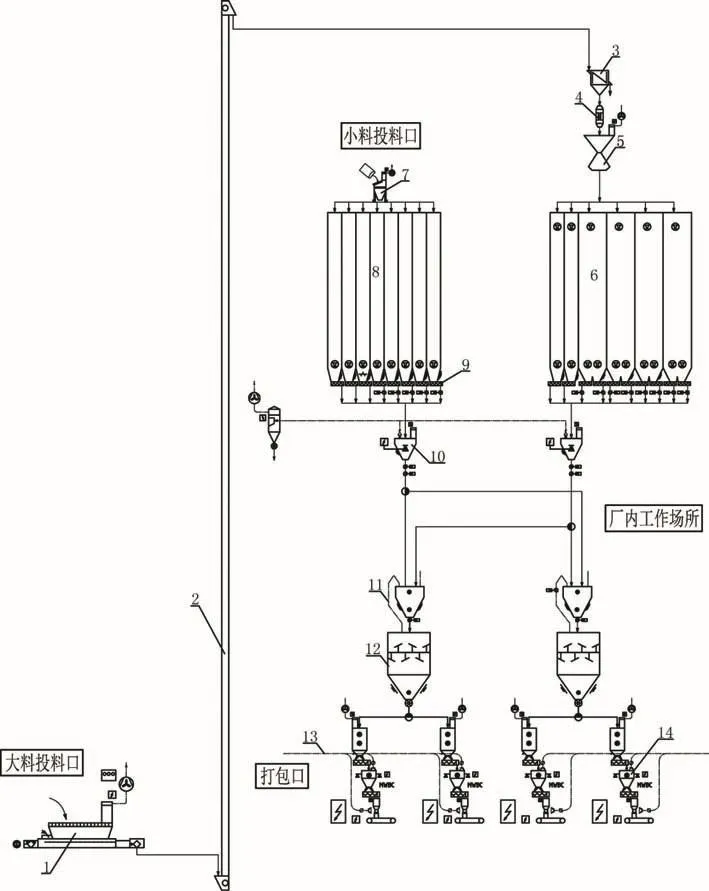

预混料厂不同工段处的粉尘特性不同,如:大料投料口处以载体和稀释剂粉尘为主,小料投料口以各类添加剂和活性成分粉尘为主。因此,选择大料投料口、小料投料口、打包口和厂内工作场所4处代表性位置作为测尘点,预混料生产工艺流程及测尘点分布如图3所示。将采样仪架设于测尘点的下风侧或回风侧粉尘分布较均匀的呼吸带处,在预混料厂连续生产时进行粉尘浓度的测量。

1.3 数据处理

试验过程中,采用滤膜称重测尘法进行2次试验测定,采用便携式微电脑粉尘仪测尘法进行10次试验测定,取测量平均值作为最终结果。所有试验数据使用Excel 2010进行统计,使用SPSS 19.0统计软件进行统计分析及显著性分析。

2 结果与讨论

2.1 确定预混料厂质量浓度转换系数K值

微电脑粉尘仪测尘法的质量浓度转换系数K值的大小与粉尘的种类、粒度、反射率等物理特性有关,测量位置、场所环境等外部条件也对K值有一定的影响,例如,测量玉米粉尘时K值取0.258,而测量煤尘时K值取0.665。正确确定预混料厂各测尘点的K值,是实现用微电脑粉尘仪测尘法代替滤膜称重测尘法的前提,也是实现对预混料厂粉尘浓度在线监测的重要保证。

在预混料厂A分别用滤膜称重测尘法和微电脑粉尘仪测尘法对厂内大料投料口、小料投料口、打包口和厂内工作场所4处测尘点进行了粉尘浓度测量。微电脑粉尘仪的默认质量浓度转换系数K0=0.014,将滤膜称重测尘法的结果作为粉尘浓度的真实值,结合公式(2)、(3)计算预混料厂4处测尘点的质量浓度转换系数,结果见表1。

由方差分析可知,预混料厂A不同测尘点处的粉尘浓度表现出不同程度的差异(P<0.05),小料投料口处的粉尘浓度分别与大料投料口、打包口和厂内工作场所3处的粉尘浓度存在显著差异。微电脑粉尘仪的读数值与滤膜称重测尘法所测粉尘浓度表现出相同趋势。滤膜法所测粉尘浓度标准差较大,因受限于该方法的测试时间和测试条件,可能与测试次数过少有关。微电脑粉尘仪读数标准差次之,可能是由于人工投料方式操作不连续导致的粉尘浓度波动。

经计算,预混料厂的质量浓度转换系数K的范围在0.182~0.292之间,大料投料口、小料投料口、打包口和厂内工作环境4处测尘点的质量浓度转换系数K值分别为0.292、0.249、0.182和0.194。

2.2 两种测尘方法比较分析

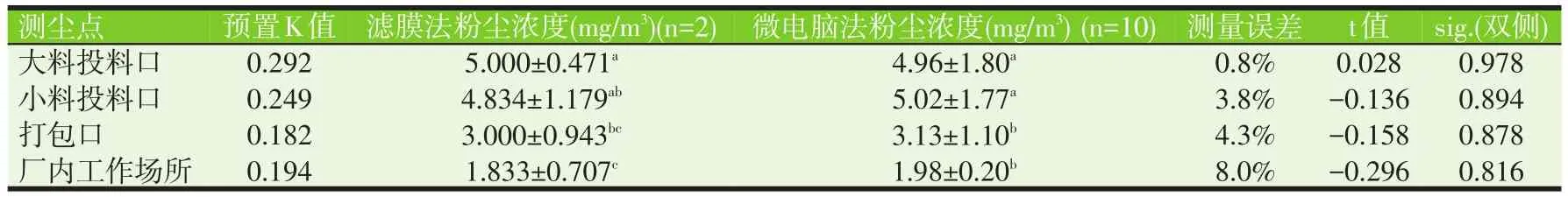

使用微电脑粉尘仪测尘法预置确定的质量浓度转换系数K值,就可以实时、快速、准确地测量预混料厂粉尘浓度。在预混料厂B大料投料口、小料投料口、打包口和厂内工作场所4处测尘点分别预置质量浓度转换系数K为0.292、0.249、0.182和0.194。用微电脑粉尘仪测尘法测量各测尘点的粉尘浓度,预置K值后的微电脑粉尘仪读数即为所测粉尘浓度。同时,使用滤膜称重测尘法测量4处测尘点粉尘浓度,比较两种粉尘浓度测量方法所测浓度值,分析两种测量方法的差异性,测量结果如表2所示。

图3 预混料生产工艺流程及测尘点分布[13]

表1 预混料厂A粉尘浓度及K值

直观上看,在同一测尘点,滤膜法与微电脑法所测粉尘浓度差值较小,两种方法的均值差在0.040~0.186 mg/m3之间,其中在小料投料口处最大为0.186 mg/m3;两种方法的测量误差在0.8%~8.0%之间,均低于10%。对两种方法所测浓度值进行独立样本t检验,结果显示,在同一测尘点处,滤膜称重测尘法与微电脑粉尘仪测尘法所测粉尘浓度无显著差异(P>0.05)。

表2 两种粉尘浓度测量方法比较

由t检验分析结果可知,在质量浓度转换系数K正确预置的条件下,可以用微电脑粉尘仪测尘法代替滤膜称重测尘法测量预混料厂粉尘浓度,实现对预混料厂粉尘浓度的在线测量。用微电脑粉尘仪测尘法在预混料厂测量粉尘浓度时,将大料投料口、小料投料口、打包口和厂内工作场所4处测尘点的质量浓度转换系数K分别预置为0.292、0.249、0.182和0.194是有效的。

2.3 预混料厂粉尘浓度分布分析

要想实现对预混料厂粉尘的精准控制,弄清预混料生产过程中可能产生粉尘点的粉尘浓度分布尤为重要。图4、图5为A、B两厂4处测尘点的粉尘浓度分布情况。

图4 预混料厂A粉尘浓度分布

图5 预混料厂B粉尘浓度分布

预混料厂A不同测尘点处的粉尘浓度表现出一定程度差异(P<0.05),小料投料口处的粉尘浓度要显著高于其他3处测尘点的粉尘浓度,这是由于小料投料口处添加的维生素、矿物质等原料粒度细、易扬尘的特点造成的。饲料厂作业区的粉尘允许浓度采用4 mg/m3较为合理。预混料厂A除小料投料口处的粉尘浓度稍高于4 mg/m3外,其余各处粉尘浓度均较低,可见其在粉尘浓度控制方面表现出优越性。

在预混料厂B中,使用滤膜称重测尘法对粉尘浓度测量时,测尘点的选取对粉尘浓度有显著影响(P<0.05);使用微电脑粉尘仪测尘法测量时,不同测尘点处的粉尘浓度存在不同差异(P<0.05)。大料投料口和小料投料口处的粉尘浓度要显著高于打包口和厂内工作场所处的粉尘浓度。鉴于不同测尘点的粉尘浓度有显著差异,因此,在粉尘控制方面,应采用单点除尘和独立风网方式对不同粉尘发生点进行除尘,以提高除尘效率。

粉尘浓度测量值的标准差普遍较大,一方面是因为滤膜称重测尘法的测量次数过少,另一方面是因为人工投料方式的操作不连续、投料位置和角度等受人为因素影响。因此,加强对人工操作的规范,在一定程度上也能达到对预混料厂粉尘控制的效果。

3 结论

①滤膜称重测尘法和便携式微电脑粉尘仪测尘法均可对预混料厂粉尘浓度进行测量,且两种方法测量值无显著差异。滤膜称重测尘法是国家标准规定的工作场所空气中粉尘测定的方法,便携式微电脑粉尘仪测尘法可快速、准确、在线测量粉尘浓度。

②预混料厂的质量浓度转换系数K值范围为0.182~0.292,大料投料口、小料投料口、打包口和厂内工作场所的质量浓度转换系数K值分别为0.292、0.249、0.182和0.194。

③预混料厂不同测尘点处的粉尘浓度之间存在显著差异,小料投料口处的粉尘浓度通常高于其他粉尘发生点处的粉尘浓度。因此,在粉尘控制方面,可采用单点除尘和独立风网方式对不同粉尘发生点进行除尘,并加强对投料过程中人工操作的规范,以提高除尘效率。