气压喷吹的锤片式粉碎机设计

■孔腾华 巩桂芬

(陕西科技大学,陕西西安710021)

随着我国经济的不断发展,我国每年都用数百万斤粮食和农作物秸秆被粉碎加工成饲料,饲料工业已经发展成为国民经济中不可缺少的重要基础产业。锤片粉碎机是目前饲料行业应用较为广泛的一种粉碎机类型,具有结构简单,通用性好,效率高的特点,目前国内外对锤片式粉碎机的研究主要集中在对原有结构的改进上。从创新的方面出发,运用创新的转子系统改善粉碎机性能,粉碎机效率对我国农业经济效益有重要影响。因此有必要进一步研究锤片式粉碎机创新方案的可实用性。

1 气压喷吹的锤片式粉碎机整体设计

1.1 设计要求

为了满足不断扩大的市场需求,对粉碎机粉碎效率进行不断提高,使其在满足高效率的同时,粉碎机各零件保持稳定,消除粉碎室内的空气物料环流层,筛网的堵塞,以及由于筛网的堵塞引起的大量动能转化为热能,减少能源浪费,和机器热产量,提高机器使用寿命,提高生产效率。

1.2 粉碎原理

物料从入料口在自身重力和进料导向机构的作用下进入粉碎室,低速的物料在首次与高速旋转的锤片接触,发生剧烈撞击后粉碎,被撞击到筛网上,与筛网摩擦,满足出筛条件的物料从筛网漏出,进入出料口;不满足条件的物料被撞击反弹,再次与锤片碰撞接触,如此反复多次,直至满足出筛条件,从出料口出来,得到被粉碎的物料。

物料粉碎是一个非常复杂的过程,影响其粉碎效果的因素很多,其中最关键的是容易形成物料环流层。即粉碎室在工作时,锤片转动粉碎物料,在离心力的作用下,物料由于锤片的旋转与锤片同方向运动,形成物料环流层,造成大颗粒在外层运动无法通过筛网,小颗粒在内层运动无法通过筛网,与锤片多次碰撞,过度粉碎,造成筛网损坏率较高,粉碎不均匀,粉碎效率低等影响。

1.3 方案设计

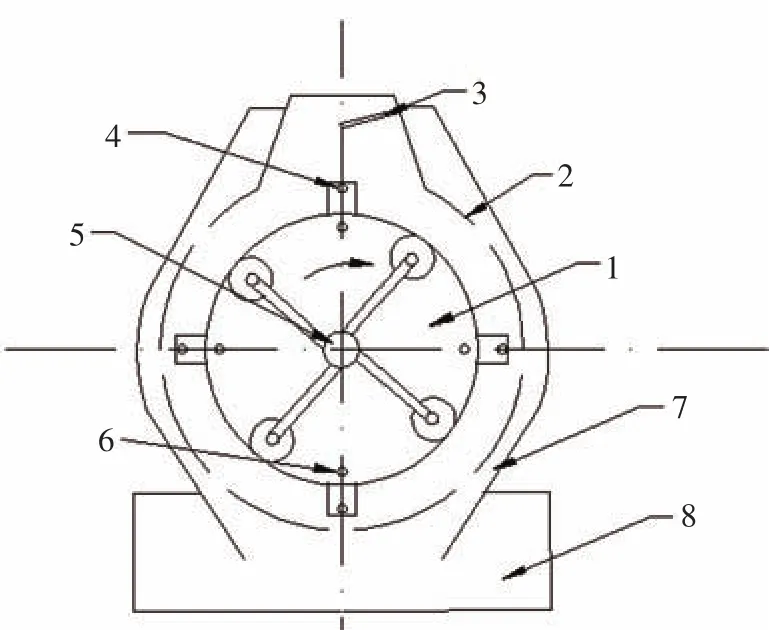

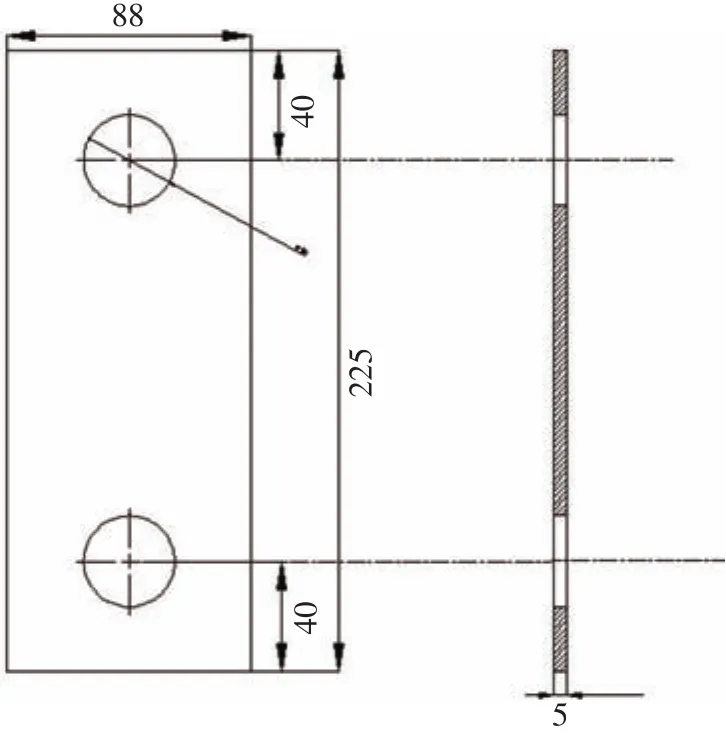

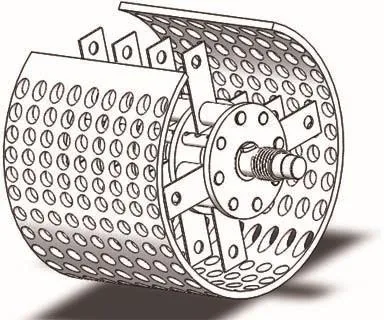

设计了一种气压喷吹的锤片式粉碎机,如图1、图2所示,所述粉碎机包括机座、机壳、锤架板、筛网、锤片、喷管、喷嘴、转子等。其特点在于在原转子系统与主轴之间连接多道喷管,在其上添加多个喷嘴,通过喷吹部件引入高压气体,与主轴采用旋转接头的方式连接配以电磁阀控制,由喷嘴向粉碎室内喷入高压气体。采用向粉碎室内喷入高压气体,打破物料环流层;清洁筛网上附着的物料,提高筛网使用寿命,增大出料效率。

图1 创新方案主视示意图

一种气压喷吹的锤片式粉碎机,包括有机座上设有机壳,机壳顶部设有进料导向机构,机壳的粉碎室中设有与电动机相连的主轴;主轴上设有至少两块锤架板,锤架板四周设有锤片;机壳的粉碎室壁内设有筛网;其特征在于,在两块锤架板之间设有与主轴平行的喷管;喷管的管壁上设有数个喷嘴;喷管通过喷吹部件引入高压气体;喷管与主轴采用旋转接头连接,喷管通过电磁阀控制,旋转接头设在轴承中。

图2 创新方案俯视示意图

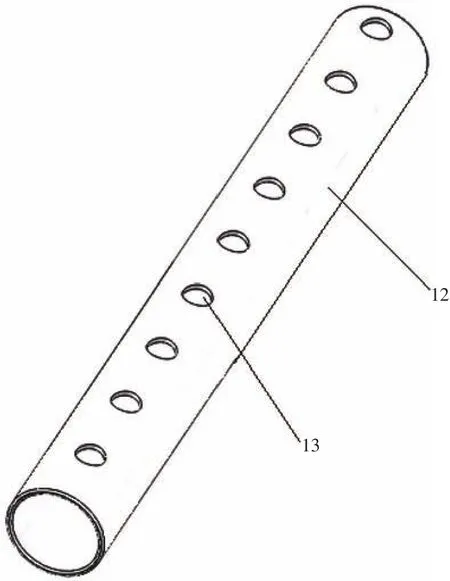

如图3所示,所述的喷管穿过旋转接头与储气罐相连,气体喷吹部件采用带压力表的储气罐,储气罐至少设有一个总出气孔,与该气孔连接一过渡分气管,该过渡分气管上至少有一个分出气孔,各分出气孔上设有一电磁阀,每个电磁阀控制至少一条喷管,喷管通过法兰与锤架板相连,锤架板与锤片组成转子。喷吹部件通过旋转接头与主轴相连,再通过连接在锤架板的喷管将高压气体引入喷管上的多个喷嘴中,由电磁阀控制高压气体向粉碎室内喷入。高压气体通过空气压缩机经由滤油器除油过滤后,再经冷冻室干燥机对压缩空气中的水蒸气析出,降低压缩空气温度,保证粉碎过程中由于物料温度过高引起的事故。

储气罐的出气孔所接的过渡分气管通过旋转接头与主轴连接,并通过电磁阀控制分出多道带有喷嘴的喷管,由法兰与锤架板相连向粉碎室内喷气,喷吹孔在喷管上,通过电磁阀控制。

图3 喷管示意图

2 主要部件设计

选用型号为SFSP112×30型号的锤片式粉碎机进行创新设计,查看说明书可知转子直径为1 080 mm,主轴转速为:1 480 r/min,锤片数量16片,配用动力55∶75,产量为9 t/12 h。

根据确定的主轴转速,查找电动机选型表可知,选用Y280S型三相异步电动机,查表知,同步转速1 500 r/min,额定功率75 kW,额定功率时的效率为92.7%。

2.1 主轴的设计

轴是机械传动中的重要零件,设计时应满足合理的结构和足够的强度等,根据传动参数选择主轴材料为45号中碳钢,经过调质处理,得到具有良好综合力学性能。由《机械设计》表12-5可得,C为126~103,[τT]为25~45 MPa。

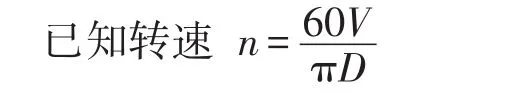

式中:V——转子的圆周速度(m/s);

D——转子直径(m)。

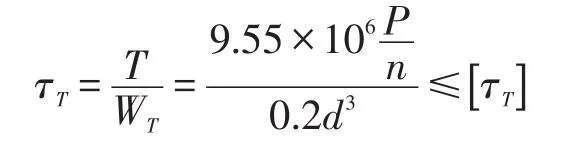

由材料力学可知,实心轴的抗扭强度条件为:

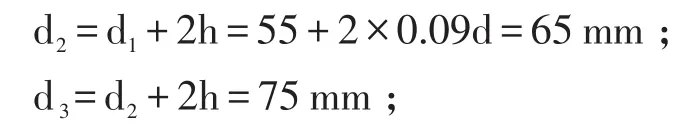

由此得到轴的基本直径为

该轴上有一键槽,轴径加大5%~7%,dmin=(1+6%)×44=47 mm

考虑到轴所受冲击与载荷变化,取dmin=d1=55 mm

式中:dmin——轴截面处的直径(mm);

τT——扭应力(MPa);

WT——轴的抗扭截面系数(mm3);

n——轴的转速(r/min);

P——轴传递的功率(kW);

T——轴所受的转矩(N·mm);

τT——许用扭剪应力(MPa);

C——计算常数,取决于轴的材料及受载情况。

由此估算

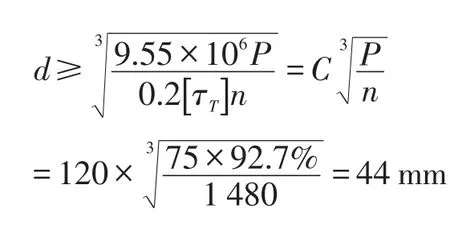

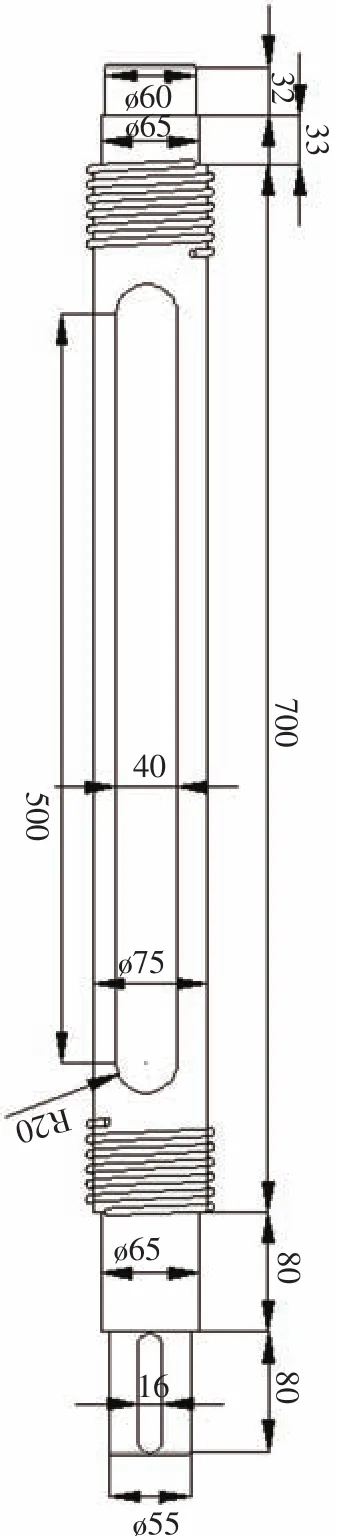

因转子主轴的转速为1 480 r/min,负荷很大,综合考虑,选用深沟球轴承,轴承代号为6313,外圈D=140,内圈d=65,宽度B=33。

d4=65 mm;

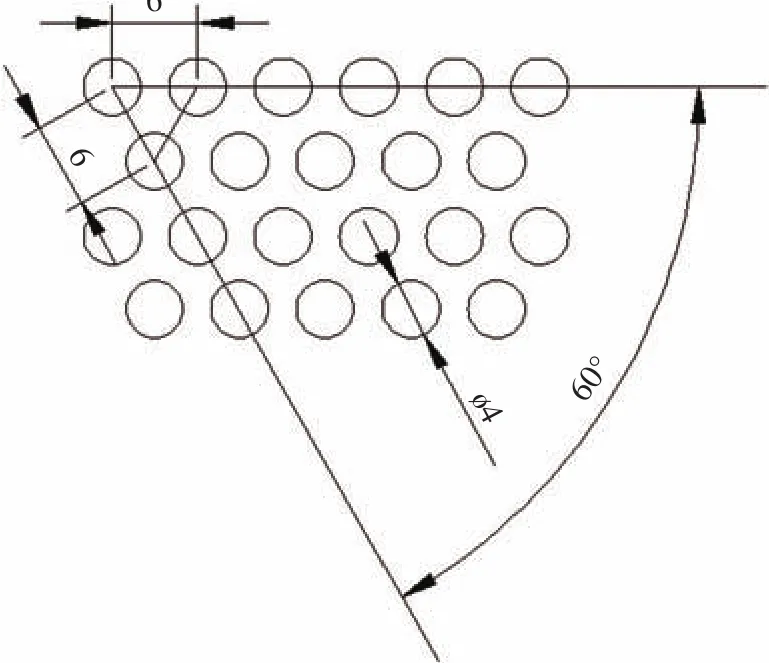

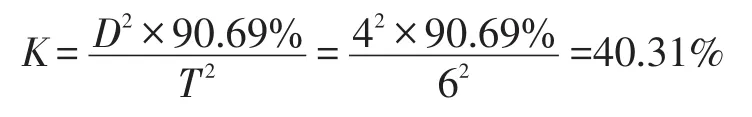

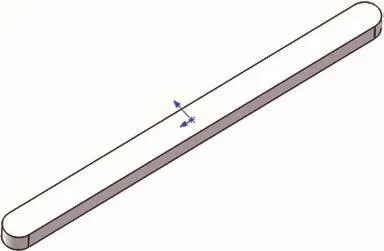

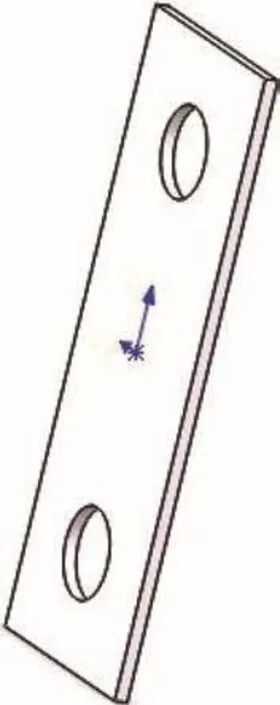

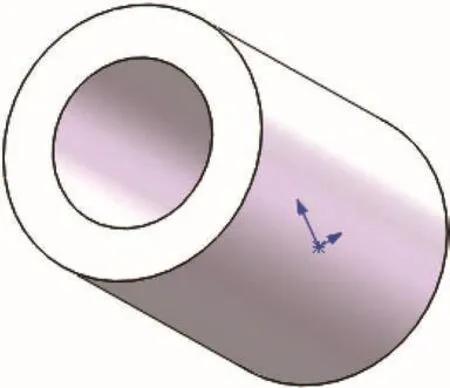

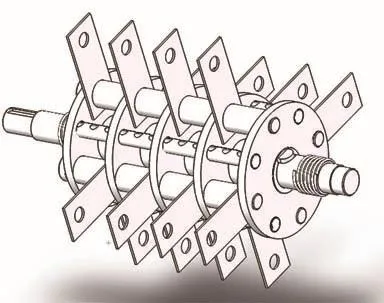

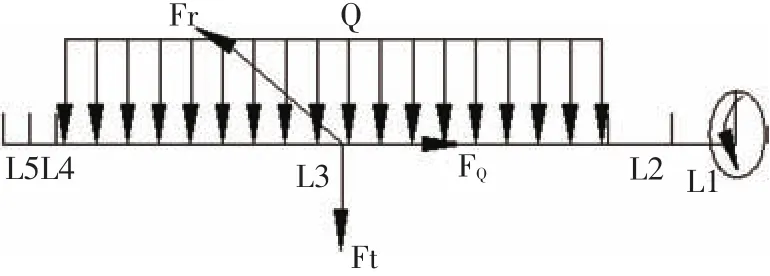

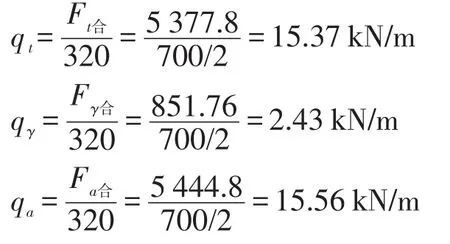

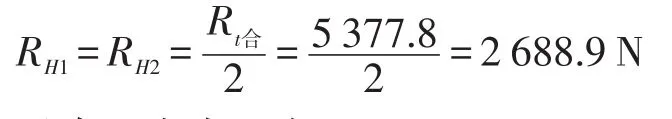

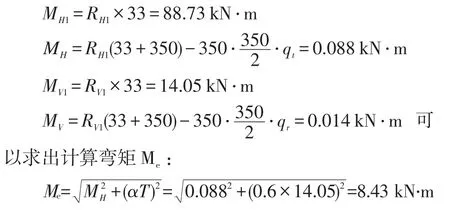

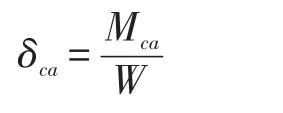

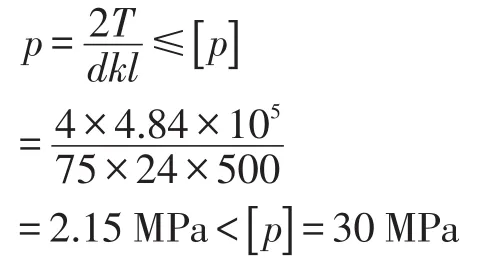

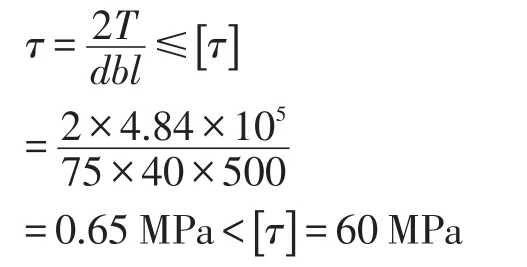

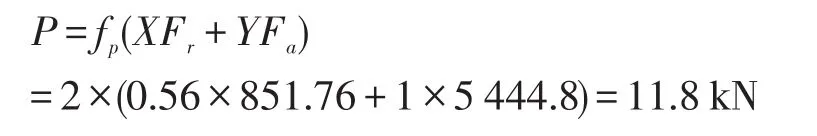

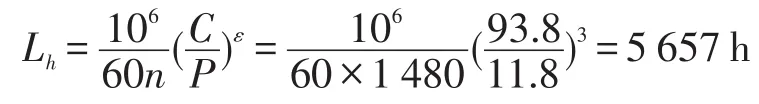

d5=60 mm考虑轴承的影响,d5 已知l1=B=(z-1)e+2f=82 mm 式中:z——轮槽数为4; e——槽间距为19 mm; f——槽边宽为12.5 mm。 由此选择C型键,键长度选为80,宽度为16,高度为10。 因为轴承的宽度为33,取轴承盖的宽度为20,轴承盖外端面与带轮的下端面的间距为27,所以轴2段长度l2=33+20+27=80 mm,轴3段长度l3为转子长度,l3=700 mm,根据轴承宽度,l4=33 mm,l5=34 mm。设计图如图4所示。 锤片是锤片式粉碎机最主要的部件,亦是最易损耗的部件。锤片借助销轴连接在锤架板上,其尺寸、形状、材料属性等,都对粉碎效率有重大影响。基于对SFSP112×30型锤片式粉碎机的研究,选取材质为45号经淬火处理的中碳钢,形状为矩形板条状锤片。设计图如5所示。 锤片安装在转子销轴上,与锤架板相固定的位置,它的排列方式关系到转子的平衡、物料在粉碎室内的分布、锤片的磨损程度与粉碎机的效率等。对锤片的排列要求为运动轨迹不重复,物料在粉碎室内保持均匀,有利于转子的动平衡。综上所述,本设计选用对称交错排列。排列方式如图6所示。 图4 主轴设计示意图 图5 锤片设计图 图6 锤片排列示意图 筛网是锤片式粉碎机又一主要的工作部件和易损原件,对粉碎效率和粉碎质量有较大的影响。本设计选用中孔圆柱形孔筛,其结构简单,制造方便,应用范围广。设计图如图7所示。 图7 筛片分布示意图 筛网的开孔率(开孔率反映物料过筛能力)为: 式中:D——筛孔直径(mm); T——筛孔中心距(mm)。 传统设计以二维平面图为主,抽象性强,不直观,也不便于修改,本设计引用三维模型,以SolidWorks软件为模型,基于主要零件的设计与计算,对锤片式粉碎机的转子系统进行首先进行主要零部件的三维建模,再统一装配,形成三维设计建模。各零部件建模如图8~图15所示。组合各零件,得到装配图如图16、图17所示。 图8 主轴三维图 图9 轴套三维图 图10 键的三维图 图11 锤架板三维图 图12 锤片三维图 图13 锤片隔套三维图 图14 销轴三维图 图15 筛网三维图 图16 装配图一 图17 装配图二 根据轴的结构图做出轴的计算简图如图18所示。 图18 轴的结构图 由于粉碎机在工作中承受冲击载荷,而这种冲击载荷主要集中在打击物料的锤头处,为了计算方便,现将载荷简化为作用于转子上的均布载荷。假设物料以某一角度与锤头碰撞(α<10°)。则有 取应力的余裕系数e=1.5则: 那么,作用与转子上的合力则为: Ft合==4×1 344.45=5 377.8 N Fγ合=4Fγ=4×212.94=851.76 N Fa合==4×1 361.2=5 444.8 N 将此合力简化为一作用于转子上的均布载荷其集度分别为: 则作用于轴上的支反力分别为: 水平面内支反力为: 垂直面内支反力: 水平面和垂直面内各力产生的弯矩为: 已知轴的计算弯矩后,即可针对某些危险截面作强度校核计算。通常只校核轴上承受最大计算弯矩的截面(即危险截面转子中间截面)的强度。 由式: 可得 故安全。此处由于主轴有过载保护装置,当有过大的瞬时过载及严重的应力循环不对称时,安全装置可保护主轴不产生塑性变形,故可略去静强度校核。 平键连接最易发生的失效形式是压溃和磨损,此处针对挤压强度和耐磨性条件进行校核。 抗压强度计算为: 键连接的挤压强度满足要求。 抗剪强度计算为: 键的抗剪强度满足要求。 轴承选用深沟球轴承,则其当量动载荷的计算为: 式中:fp——载荷系数,取2; X——径向动载荷系数,取0.56; Y——轴向动载荷系数,取1。 深沟球轴承的寿命计算为: C——额定动载荷,查得取93.8。 本文针对锤片式粉碎机的效率为出发点,设计了一种由气压喷吹的锤片式粉碎机,在原有粉碎机的基础上,对粉碎室内的环境进行了改进,并完成了气压喷吹的锤片式粉碎机的设计与计算,对主要部件进行了强度校核,为后续的理论研究奠定了基础。2.2 锤片的设计

2.3 筛网的设计

3 建模与校核

3.1 转子系统建模

3.2 转子系统强度校核[19]

4 小结