冷轧IF钢板表面状态对磷化膜质量的影响

生 海,杨建炜,曹建平,许 静,高立军,刘立伟

(首钢技术研究院,北京100043)

冷轧IF钢板表面状态对磷化膜质量的影响

生 海,杨建炜,曹建平,许 静,高立军,刘立伟

(首钢技术研究院,北京100043)

利用扫描电镜(SEM)、X射线光电子能谱(XPS)和电化学测试等方法研究了冷轧IF钢板表面状态对其磷化膜质量的影响。结果表明:表面夹杂物及析出相对冷轧IF钢板表面磷化膜具有明显影响;通过铸坯机清处理以及降低板坯加热温度,可降低冷轧IF钢板表面夹杂物及析出相含量,有效控制有害元素在表面的富集,有利于提高钢板表面均匀性,控制冷轧板材表面活性,从而改善磷化膜质量,并提高磷化膜致密性及耐蚀性。

冷轧板;表面元素;夹杂物;析出相;磷化膜

磷化是一种重要的表面预处理技术,已在涂装、耐腐蚀以及润滑等方面得到了广泛的应用,尤其在汽车制造行业,磷化膜质量对涂装及耐蚀性能具有显著影响。磷化件基材的表面状态是保证磷化膜质量的基本前提[1-3]。冷轧板在退火过程中出现的表面元素选择性氧化现象会降低其可磷化性能及耐腐蚀性能[4-5]。目前,针对冷轧IF钢板表面夹杂物及析出相对表面状态及可磷化性能的研究较少。冷轧IF钢板中的夹杂物主要在炼钢连铸环节引入,受到诸多炼钢工艺条件的影响。由结晶器保护渣导致的夹杂物尺寸较大,且靠近铸坯表面,成为高表面要求冷轧IF钢板的主要表面缺陷[6-7]。虽然退火处理可影响析出相的尺寸及其分布,但热轧过程是形成析出相的基础[8]。由于冷轧IF钢板表面夹杂物及析出相与基体之间的电位差以及其对磷化液润湿性的差异[9],导致钢板表面的均匀性降低,局部活性偏高,不利于形成连续、均匀且致密的磷化膜。合理调整上述工艺条件,控制冷轧IF钢板表面夹杂物及析出相,有利于改善其磷化性能,并提高电泳漆板的耐腐蚀性能。

本工作利用X射线光电子能谱、扫描电镜和电化学测试等方法,分析冷轧IF钢板表面夹杂物及析出相对其磷化性能的影响,并采用电化学方法对电泳漆板的耐腐蚀性能进行评价。在此基础上,通过工艺调整,提高了冷轧IF钢板表面磷化膜的质量。

1 试验

试验材料选用相同牌号、不同批次的冷轧IF钢板,其化学成分见表1。1号试样铸坯表面未经过机清处理(又称火焰清理),即利用高温火焰将钢坯表面缺陷烧除,其板坯加热温度为1 250 ℃。2号试样铸坯表面经过机清处理,其板坯加热温度为1 180 ℃。

>表1 两种冷轧IF钢板的化学成分(质量分数)Tab. 1 Chemical composition of two cold rolled IF steel sheets (mass) %

对两种试样进行低温磷化处理,磷化过程及参数见表 2。

表2 磷化过程中的工艺参数

Tab. 2 Parameters of phosphating process

参数脱脂表调磷化干燥温度/℃室温~45室温40~45≤130时间/min3~612~31

采用扫描电镜(SEM)观察磷化前后冷轧IF钢板的表面形貌。采用X射线光电子能谱(XPS)分析冷轧IF钢板表面的元素,并结合能谱分析夹杂物以及磷化膜的成分。

采用PARSTAT-2273电化学测试系统对冷轧IF钢板及磷化后试样在3.5%(质量分数) NaCl溶液中的电化学行为进行研究,工作电极为经磷化处理的冷轧IF钢板试样,参比电极为饱和甘汞电极(SCE),辅助电极为铂丝网。

采用硫酸铜快速检测法对磷化膜致密性进行测试。检测溶液成分为41 g/L CuSO4·5H2O,35 g/L NaCl,1.3×10-3mol/L HCl。在15~25 ℃下,在磷化膜表面滴一滴检验溶液,记录液滴从天蓝色变为浅黄色或淡红色所需要的时间即检测时间。

2 结果与讨论

2.1 冷轧IF钢板表面形貌及元素分布

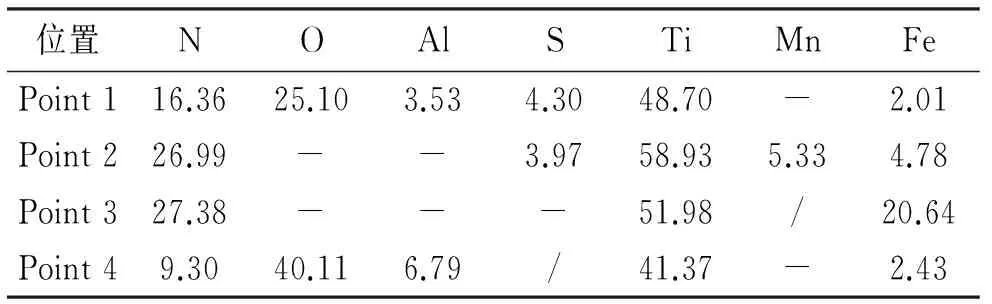

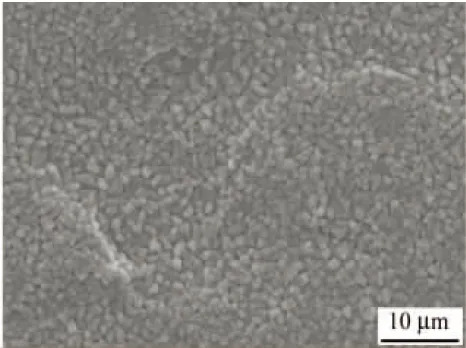

由图1可见,两种冷轧IF钢板表面夹杂物的尺寸较为接近,均不超过10 μm,这些夹杂物尺寸较小,且在合理范围内,对产品质量影响较小[10]。结合表3能谱分析结果可知,两种冷轧IF钢板的夹杂物以TiN和Al2O3为主,但1号试样夹杂物附近存在S、Ti、Mn元素,而2号试样表面并未观察到上述元素,通过元素的质量分数可推断这些元素主要以TiS和MnS的形式存在。

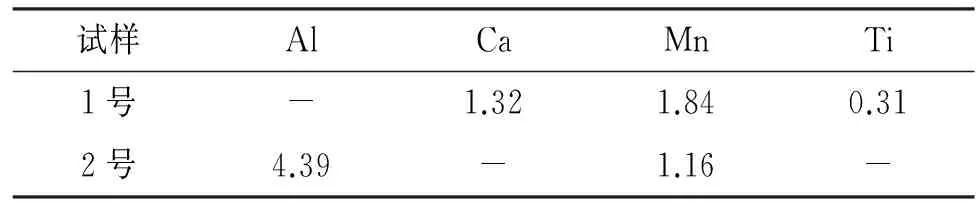

由表4可见,1号试样表面主要存在钙、锰和钛等元素,2号试样表面的主要元素为铝和锰;与2号试样相比,1号试样表面的锰含量偏高。由图2可见,除上述元素外,1号试样表面中还存在少量的Na、Mg元素。

(a) 1号试样

(b) 2号试样图1 两种冷轧IF钢板的表面形貌Fig. 1 SEM morphology of surfaces of two cold rolled IF steel sheets

表3 两种冷轧IF钢板表面不同位置处夹杂物的EDS分析结果(质量分数)%Tab. 3 EDS analysis results of inclusions in different locations of the surfaces of two cold rolled IF steel sheets (mass)

表4 两种冷轧IF钢板表面的XPS分析结果(原子分数)Tab. 4 XPS analysis results of the surfaces of two cold rolled IF steel sheets (atom) %

2.2 磷化膜形貌及缺陷

由图3可见,1号试样表面大部分区域的磷化膜较为完整,结构连续且致密,但其磷化膜也存在缺陷,主要有两种,即局部磷化异常以及磷化膜结构不连续;在上述磷化膜缺陷位置,可明显观察到试样表面存在异相颗粒。由表5可见,由缺陷处磷化膜中含有Mg、Ca、Si、Al、Ti、Na、K等元素,而且局部O、Mn含量偏高。由图4可见, 2号试样表面形成的磷化膜连续且致密,并未观察到上述缺陷的存在。由表5还可见,两种试样表面完整磷化膜的成分基本一致,主要含有P、O、Mn、Zn、Fe等元素,均为正常磷化膜成分。

图2 两种冷轧IF钢板表面的XPS谱Fig. 2 XPS patterns of the surfaces of two cold rolled IF steel sheets

2.3 硫酸铜滴定试验结果

由表6可见,1号试样表面磷化膜的检测时间偏短,为25~40 s;2号试样表面磷化膜的检测时间较长,为68~79 s。由此可见,经过铸坯表面机清处理并降低板坯加热温度后,磷化膜的检测时间延长约一倍。另外,由检测过程中硫酸铜液滴在磷化膜表面的形态变化可以看出,液滴在1号试样表面横向散开,出现浸润现象;而液滴在2号试样表面一直维持检测初期状态,并未出现明显的浸润现象。这表明,2号试样表面磷化膜结构更为致密,对溶液的浸润性降低,具有较好的耐蚀性。

(a) 局部磷化异常 (b) 磷化膜结构不连续 (c) 完整磷化膜图3 1号试样表面磷化膜形貌Fig. 3 Morphology of phosphate coating on the surface of specimen 1#:(a) local abnormal phosphorization; (b) discontinuous phosphate coating; (c) continuous phosphate coating

表5 两种冷轧IF钢板表面磷化膜不同位置处的EDS分析结果(质量分数)Tab. 5 EDS analysis results of different parts of phosphate coatings on the surfaces of two cold rolled IF steel sheets (mass) %

图4 2号试样磷化膜表面形貌Fig. 4 Morphology of phosphate coating on the surface of specimen 2#

2.4 电化学测试结果

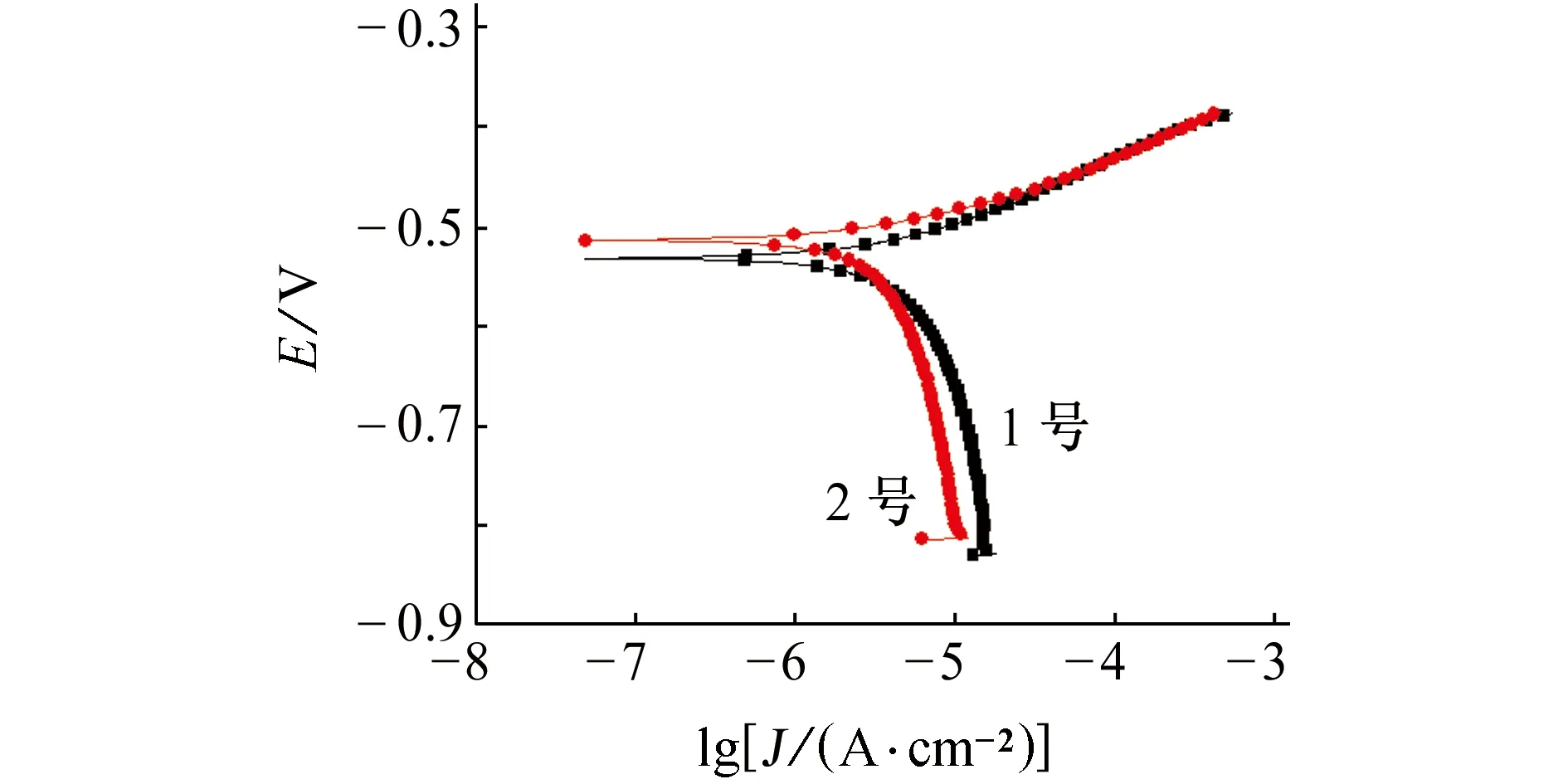

图5为两种冷轧IF钢板表面磷化膜在3.5% NaCl溶液中的动电位极化曲线。对动电位极化曲线进行拟合,拟合结果见表7。由表7可见,1号和2号试样表面磷化膜的腐蚀电位分别为-0.531 V和-0.513 V,2号试样表面磷化膜的自腐蚀电位较正,在腐蚀环境中发生腐蚀的倾向相对较小,其自腐蚀电流密度为3.07×10-6A/cm2,小于1号试样表面磷化膜的。可见,经过铸坯表面机清处理并降低板坯加热温度后,冷轧IF钢板表面磷化膜的腐蚀电位正移,而腐蚀电流密度明显降低,具有较好的保护作用。

表6 硫酸铜检测试验的结果

Tab. 6 Results of copper sulfate testing

试样检测时间/s1231号4025302号687975

图5 两种冷轧IF钢板表面磷化膜的动电位极化曲线Fig. 5 Potentiodynamic polarization curves for phosphate coatings on the surfaces of two cold rolled IF steel sheets

表7 图5中动电位极化曲线的拟合结果Tab. 7 Fitted results of potentiodynamic polarization curves in Fig. 5

2.5 讨论

1号试样基体表面主要存在Ca、Mg、Na、Ti、S、Mn等元素,这与磷化膜缺陷处元素基本一致,说明基体表面状态可直接影响其磷化性能。当基体表面存在过多析出相等异相颗粒时,在磷化过程中基体与这些析出相之间会构成微电池,导致局部反应活性增强。磷化膜优先在这些微电池附近形核并快速长大,使得试样表面出现局部磷化异常现象。由于磷化液对基体和异相颗粒的浸润性存在差异,使试样表面局部位置无法形成完整的磷化膜,从而导致试样表面出现磷化膜不连续的现象。这两类缺陷均使得试样表面无法形成均匀、致密且结构完整的磷化膜,这将会对磷化及其涂装后的耐蚀性造成不利影响。

1号试样及磷化膜表面元素可主要分为两大类:一类由结晶器保护渣引入,如Mg、Si、Ca、Na、K等;另一类则主要以析出相形式存在,如Ti、Mn、S等。由于结晶器保护渣中需添加Na2O和K2O以控制其熔化温度[11],而且Mg、Si、Ca也是保护渣中的典型成分,由此可判断钢板表面保护渣残留是导致其磷化膜中出现缺陷的主要原因之一。由于保护渣仅存在于铸坯表面一定厚度范围内,为提高冷轧IF钢板的表面质量,可对铸坯进行机清处理,从而避免保护渣对铸坯及最终产品的不利影响。

Ti、Mn、S等元素则主要以析出相的形式的存在。虽然钢中析出相的含量、尺寸及分布与冷轧及其后续工艺相关,但热轧过程对析出相的形成也具有明显影响[8]。对于本工作所用的冷轧IF钢板而言,主要析出相包括TiN、TiS、Ti4C2S2、MnS、TiC等。其中,TiN的析出在液相已经出现,TiS、Ti4C2S2、MnS均在较高温度条件下析出,而TiC的析出温度则较低。适当降低板坯加热温度,可在一定程度上促进TiS向Ti4C2S2转变,从而提高其力学性能,同时抑制了TiS的析出,有利于改善钢板的表面质量。

综上所述,对铸坯进行机清处理可有效降低其表面大尺寸保护渣的产生,并显著提高冷轧IF钢板的表面质量以及磷化膜性能。降低板坯加热温度可抑制有害析出相对基板表面的不利影响,从而改善其可磷化性能。经过工艺改进后(即铸坯表面机清处理并降低板坯加热温度),IF钢冷轧产品表面除TiN和Al2O3之外,并未观察到其他夹杂物或析出相的存在。经过磷化处理后,2号试样表面磷化膜连续致密,硫酸铜检测时间明显延长,其磷化性能较1号试样得到明显改善。两种磷化试样的电化学测试结果表明,工艺改进后,试样表面磷化膜的耐蚀性和保护作用得到明显提升。

3 结论

(1) 冷轧IF钢板表面的夹杂物及析出相是影响磷化性能的重要因素。结晶器保护渣及硫化物析出相会导致冷轧IF钢板表面的磷化膜存在局部磷化异常和磷化膜不连续等缺陷,严重影响磷化膜的质量及其耐腐蚀性能。

(2) 对铸坯进行机清处理并降低板坯加热温度,可降低冷轧IF钢板表面夹杂物及析出相含量,从而有效控制有害元素在表面的富集,有利于提高钢板表面均匀性,获得连续、均匀且致密的磷化膜。

[1] 陈义庆,徐小连,李天统,等. 表面粗糙度对冷轧钢板磷化质量的影响[J]. 腐蚀与防护,2011,32(9):697-700.

[2] PETSCHEL M. Pollution prevention and conversion coating in the automobile industry[J]. Metal Finishing,1996,94(9):26-29.

[3] 郝晓东,刘昕,张建,等. 冷轧板表面粗糙度对磷化性能的影响[J]. 腐蚀与防护,2014,35(4):387-389.

[4] CVIJOVIC I,PAREZANOVIC I,SPIEGEL M. Influence of H2-N2atmosphere composition and annealing duration on the selective surface oxidation of low-carbon steels[J]. Corrosion Science,2006,48(4):980-993.

[5] 田亚强,吴健,魏英立,等. 罩式退火冷轧家电板的耐腐蚀性能及腐蚀机理[J]. 机械工程材料,2014,39(5):33-36.

[6] 周剑丰,张波. RH-MFB生产过程对夹杂物的影响分析[J]. 炼钢,2012,28(3):27-32.

[7] 郑万任,胡勤东,李凯玉. 降低超低碳钢冷轧产品夹杂的生产控制实践[J]. 山东冶金,2012,34(5):22-24.

[8] 马衍伟,王先进. 超深冲IF钢研究的最新进展[J]. 钢铁,1998,33(4):1-8.

[9] GUO L Q,ZHAO X M,WANG B C,et al. The initial stage of atmospheric corrosion on interstitial free steel investigated by in situ SPM[J]. Corrosion Science,2013,70:188-193.

[10] 唐复平,常桂华,栗红,等. 超低碳钢钢中夹杂物的研究[J]. 钢铁,2007,42(1):20-22.

[11] 黄健,闵义,姜茂发,等. IF钢生产过程非金属夹杂物的演变行为[J]. 东北大学学报(自然科学版),2013,34(3):368-372.

Effects of Surface Property of Cold Rolled IF Steel Sheets on Phosphate Coating Quality

SHENG Hai, YANG Jian-wei, CAO Jian-ping, XU Jing, GAO Li-jun, LIU Li-wei

(Shougang Research Institute of Technology, Beijing 100043, China)

Scanning electron microscopy (SEM), X-ray photoelectron spectroscopy (XPS) and electrochemical testing were utilized to investigate the effect of the surface property of cold rolled IF steel sheets on the quality of phosphate coating. The results show that inclusions and precipitated phases played an important role in the phosphate coating of the cold rolled IF steel sheets. The flame cleaning and decreasing the slab heating temperature were the effective ways to reduce inclusions and precipitated phases and control the enrichment of harmful elements on the steel surface. As a result, the homogeneity of the steel surface increased as well as the surface activity, which was conducive to improve the density and the corrosion resistance of the phosphate coating.

cold rolled steel; surface element; inclusion; precipitated phase; phosphate coating

2015-08-02

生 海(1984-),高级工程师,博士,从事汽车板涂装及耐腐蚀技术研究,18618418323,shmeer@126.com

10.11973/fsyfh-201612004

TG178

A

1005-748X(2016)12-0966-04