正交试验法研究X90管线钢在CO2环境中的腐蚀行为

刘倩倩,李自力,程远鹏

(中国石油大学(华东) 储运与建筑工程学院 山东省油气储运安全重点实验室,青岛 266580)

正交试验法研究X90管线钢在CO2环境中的腐蚀行为

刘倩倩,李自力,程远鹏

(中国石油大学(华东) 储运与建筑工程学院 山东省油气储运安全重点实验室,青岛 266580)

通过正交试验法研究了CO2环境中各因素对X90管线钢腐蚀行为的影响。结果表明:各因素对X90管线钢在CO2环境中腐蚀速率的影响按大小顺序是原油含水率、温度、CO2分压、流速;X90管线钢腐蚀产物膜表面布满网状裂纹,呈鳞片状,产物膜结构疏松,对基体保护作用较弱,表面点蚀坑较多,点蚀严重,X90管线钢抗CO2腐蚀性能较差;产物膜成分随腐蚀环境变化而不相同,所有产物中都含有FeCO3和Fe,部分试样产物膜中还有腐蚀介质析出的碳酸盐。

正交试验;X90管线钢;CO2腐蚀

一般情况下干燥的CO2对钢材没有腐蚀性,但在潮湿环境中CO2会与水相溶形成碳酸,相同pH条件下,它对碳钢的腐蚀比完全电离的盐酸还要严重[1-2]。由CO2引起的管道腐蚀失效,不仅会带来巨大的经济损失,而且会造成恶劣的社会影响[3]。X90管线钢是目前第三代超高强管线钢(X90、X100、X120)中最具应用性的管道工程用钢[4-5],关于其在国内外的应用研究还较少[6],尤其是X90管线钢在CO2环境中的腐蚀。CO2腐蚀的影响因素主要有环境因素和材料因素两方面[7-8]。本工作选择温度、CO2分压、原油含水率、流速作为腐蚀影响因素,通过正交试验,研究了环境因素对X90管线钢在CO2环境中腐蚀行为的影响,为X90管线钢的实际应用提供一定的理论参考。

1 试验

1.1 试验材料

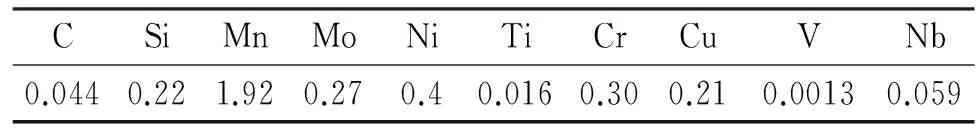

试验材料采用宝钢生产的X90管线钢,化学成分如表1所示,试样尺寸为40 mm×13 mm×2 mm。试验前,试样表面经360号,800号,1 000号,1 200号金相砂纸逐级打磨至镜面,然后用去离子水清洗,脱脂棉擦干,并用无水乙醇脱水、丙酮除油,置于真空干燥器中备用。

表1 X90管线钢化学成分(质量分数)Tab. 1 Chemical composition of X90 pipeline steel (mass) %

腐蚀介质为某油田原油和该油田产出水模拟液的混合液,产出水模拟液是按表2所示实际产出水成分配制,即将541.9 mg CaCl2,632.1 mg Na2SO4,493.3 mg MgCl2,1 385.3 mg NaHCO3,12 978.9 mg NaCl,234.2 mg KCl溶于1 L去离子水中。

1.2 试验方法

采用四因素五水平正交试验方法进行腐蚀试验,研究温度、CO2分压、原油含水率、流速四个因素对X90钢在CO2环境中腐蚀行为的影响,其因素水平见表3。

表3 正交试验的因素水平表

Tab. 3 Factors and levels of orthogonal test

因数水平12345温度/℃4050607080CO2分压/MPa0.51.01.52.02.5原油含水率/%4050708090流速/(m·s-1)0.60.751.01.52.0

试验设备为容积3L的FCZ-9.8/200磁力驱动反应釜,将原油与产出水模拟液按试验设定的原油含水率装入反应釜中,然后将试样装到夹具上,迅速封闭反应釜,通入CO2,除氧2 h以上。除氧完毕后,升温至所需温度,然后升压至所需分压后关闭CO2阀门,调节转速,此时开始计时,试验时间为25 h。

试验结束后,取出试样,用石油醚浸泡除油,然后用无水乙醇脱水、丙酮脱脂,冷风干燥。去除试样表面产物膜,即依次在清洗剂(1.19 g/mL 500 mL盐酸+3.5 g六次甲基四胺+1 000 mL去离子水配制)中浸泡15 min,6%(质量分数)NaOH溶液中浸泡2 min,去离子水清洗,并用毛刷或橡皮擦拭表面,最后无水乙醇脱水、丙酮脱脂,冷风吹干,真空干燥器中放置24 h,称量,按腐蚀前后质量差计算腐蚀速率。

用3D体式显微镜和S4800型场发射扫描电子显微镜观察腐蚀产物膜形貌;用X′Pert Pro MPD型多晶粉末X-射线衍射仪检测腐蚀产物成分。

2 结果与讨论

2.1 正交试验结果分析

正交试验结果及极差分析结果如表4所示。

表4 正交试验结果极差分析

Tab. 4 Range analysis results of orthogonal experiment

试验号温度/℃CO2分压/MPa原油含水率/%流速/(m·s-1)腐蚀速率/(mm·a-1)1400.5400.62.35782401.0500.754.87133401.5701.07.91254402.0801.510.19665402.5902.012.75836500.5501.03.95277501.0701.59.60128501.5802.010.57819502.0900.612.927610502.5400.755.973011600.5702.010.115812601.0800.612.177113601.5900.7516.189814602.0401.06.424615602.5501.511.984016700.5800.759.323117701.0901.018.270118701.5401.54.689519702.0502.011.715420702.5700.617.055021800.5901.522.883622801.0402.05.372823801.5500.66.623024802.0700.7523.124225802.5801.025.7803k17.619309.726604.9635410.22810k28.6065210.058507.8292811.89628k311.378269.1985813.5617412.46804k412.2106212.8776813.6110411.87098k517.4466614.7101216.6058810.10808极差R9.827365.5115411.642342.35996腐蚀速率最大组合802.5901

极差R值的大小反映了各因素、水平对腐蚀速率的影响程度。由表4可见,如不考虑因素间的交互作用,原油含水率对腐蚀速率的影响最大,其次是温度,然后是CO2分压,流速影响最小;同时,原油含水率、温度均与腐蚀速率成正比。在试验范围内腐蚀速率最大的组合为温度80 ℃、CO2分压2.5 MPa、原油含水率90%、流速为1 m/s,在该条件下X90管线钢的腐蚀速率为27.133 3 mm/a,远高于NACE RP-0775-1991中规定的标准值(>0.254 mm/a),属于极严重腐蚀,可见试验所采用的X90管线钢抗CO2腐蚀性能特别差。

2.2 腐蚀形貌分析

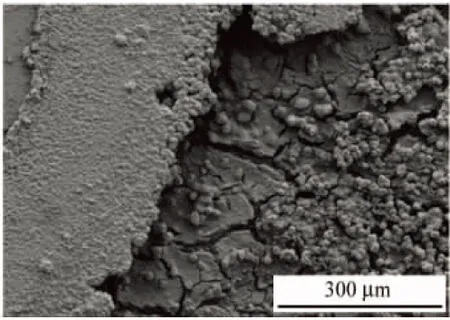

图1为扫描电镜观察到的腐蚀产物膜形貌。由图1可见,试样表面台地腐蚀严重,腐蚀产物膜表面凹凸不平,肉眼观察可以看到流体冲刷作用下形成的沟槽,腐蚀产物膜表层疏松易剥落,表面附着有基体腐蚀后颗粒状腐蚀产物,并且布满网状裂纹,因而产物膜不能在基体和腐蚀介质间建立良好的保护屏障,腐蚀介质易进入表面裂纹,加速X90管线钢腐蚀。

图1 X90管线钢表面腐蚀产物膜的SEM形貌(80 ℃,2.5 MPa,90%,1 m/s)Fig. 1 SEM images of corrosion products on the surface of X90 pipeline steel

图2为体式显微镜观察到的腐蚀产物膜形貌。由图2(a)可见,试样整个表面凹凸不平,台地腐蚀显著,这与扫描电镜下观察到的腐蚀形貌相符。由图2(b)可见,试样表面点蚀严重,一个较深点蚀坑周围通常还有许多较浅的点蚀坑,其中点蚀坑最大深度可达57.644 9 μm。

(a) 表面整体

(b) 点蚀坑图2 体式显微镜下X90管线钢表面腐蚀产物膜表面形貌Fig. 2 Surface morphology of corrosion products on the surface of X90 pipeline steel observed under stereomicroscope: (a) whole surface; (b) pits

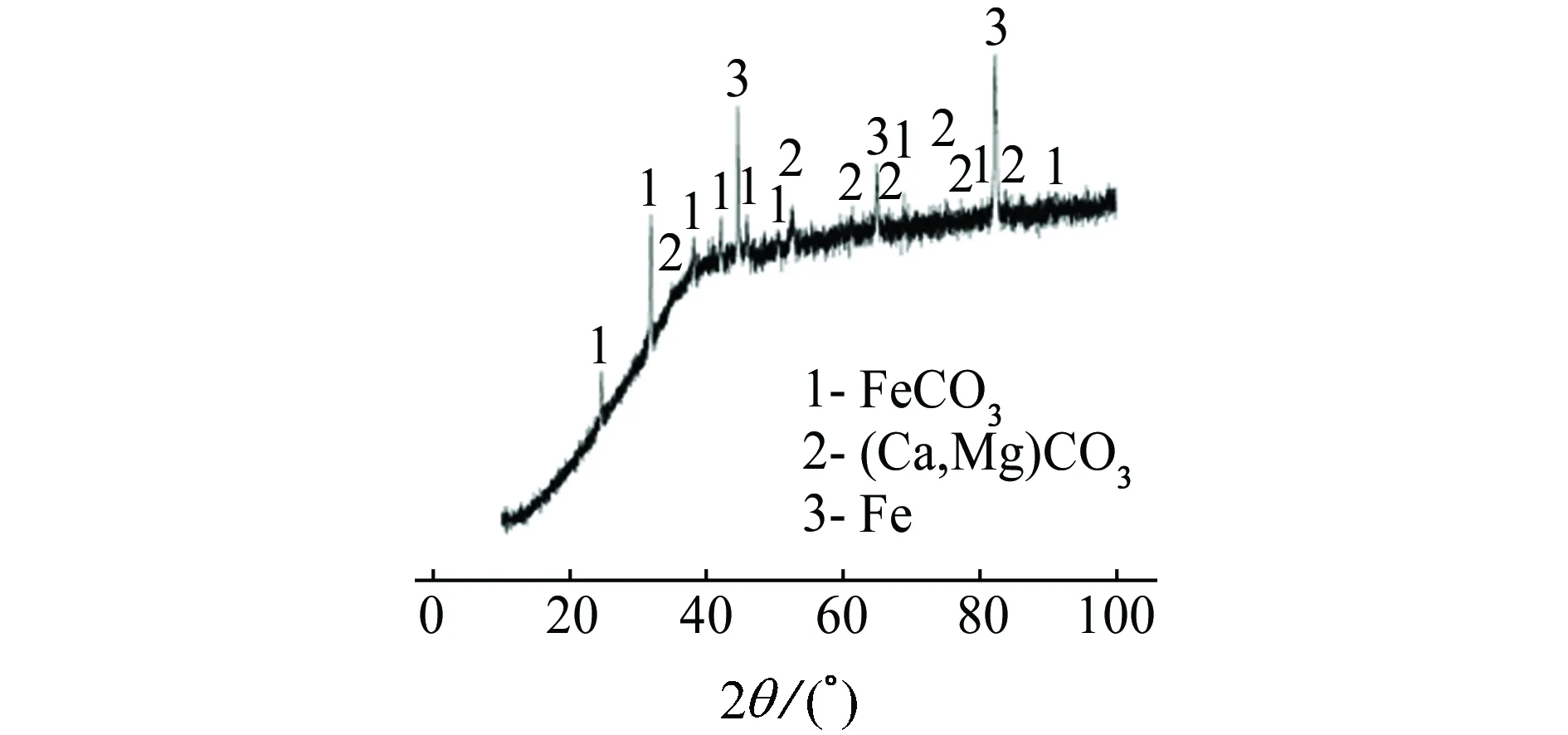

对不同条件下腐蚀产物膜进行分析,结果如图3所示。由图3可见,在腐蚀速率最大组合条件下得到的腐蚀产物膜主要成分为FeCO3和基体腐蚀后残留的Fe;原油含水率为80%时腐蚀产物膜表面不仅有FeCO3和Fe,还有腐蚀介质在产物膜表面析出的碳酸盐。

(a) 80 ℃, 2.5 MPa, 90%, 1 m/s

(b) 80 ℃, 2.5 MPa, 80%, 1 m/s图3 不同条件下腐蚀产物膜XRD谱Fig. 3 XRD patterns of corrosion products under different conditions

3 结论

(1) 试验中各影响因素与X90管线钢的抗CO2腐蚀行为的相关性,按大小顺序是原油含水率、温度、CO2分压、流速。

(2) 试验所用X90管线钢抗CO2腐蚀性能差,腐蚀以均匀腐蚀为主,表面点蚀坑较多,腐蚀产物膜表面呈鱼鳞状,布满网状裂纹,腐蚀产物结构疏松易剥落,对基体保护作用弱。

(3) X90管线钢表面腐蚀产物膜以FeCO3和腐蚀残余的Fe为主,部分试片表面还有从腐蚀介质中析出的碳酸盐。

[1] PORCAYO-CALDERON J,DE LA ESCALERA L M M,CANTO J,et al. Effect of the temperature on the CO2corrosion of Ni3Al[J]. International Journal of Electrochemical Science,2015,10(3):3136-3151.

[2] 张清,李全安,文九巴,等. CO2/H2S对油气管材的腐蚀规律及研究进展[J]. 腐蚀与防护,2003,24(7):277-281.

[3] 高纯良,刘明亮,李大朋,等. CO2分压对N80油管钢CO2腐蚀行为的影响[J]. 腐蚀与防护,2014,35(10):975-978.

[4] 史立强,牛辉,杨军,等. 大口径JCOE工艺生产X90管线钢组织与性能的研究[J]. 热加工工艺,2015,44(3):226-229.

[5] 刘生,张志军,李玉卓,等. 天然气输送管件三通用X90钢板的开发[J]. 宽厚板,2014,20(6):1-5.

[6] 王国丽,管伟,韩景宽,等. X100、X90管线钢管在高压输气管道中应用的方案研究[J]. 石油规划设计,2015,26(2):1-6.

[7] 吴晗,汪益宁,王晖,等. 油气管道CO2腐蚀影响因素及防腐实验[J]. 油气田地面工程,2014,33(11):44-45.

[8] 张伟卫,蔡庆伍,武会宾,等. 影响鞍钢X70管线钢CO2腐蚀行为的环境因素和材料因素[J]. 腐蚀与防护,2008,29(7):368-371.

Corrosion Behavior of X90 Pipeline Steel in CO2Environment Evaluated by Orthogonal Test

LIU Qian-qian, LI Zi-li, CHENG Yuan-peng

(Shandong Key Laboratory of Oil and Gas Storage and Transportation Safety, College of Pipeline and Civil Engineering, China University of Petroleum, Qingdao 266580, China)

The effects of different factors on corrosion behavior of X90 pipeline steel in CO2environment were investigated by orthogonal test. The results show that the influence factors on corrosion rate of X90 pipeline steel in CO2environment ranked from big to small were water content ratio of crude oil, temperature, CO2partial pressure, flow velocity. The corrosion product film of X90 pipeline steel covered with net cracks on its surface was scaly. The structure of corrosion product film was loose, so it had weak protection for the matrix. There were a lot of pits on the surface, and the pitting corrosion of the steel was serious. The resistance to CO2corrosion of X90 pipeline steel was comparatively poor. The corrosion products were different when the corrosion conditions changed, but all the corrosion products contained FeCO3and Fe, and part of the corrosion products contained carbonate precipitated from corrosion medium.

orthogonal test; X90 pipeline steel; CO2corrosion

2015-08-21

国家重大科技专项(2011ZX05017-004)

李自力(1963-),教授,博士,从事油气储运设备腐蚀理论与防护技术方面的研究,15053293355,cygcx@163.com

10.11973/fsyfh-201612005

TG172

A

1005-748X(2016)12-0970-03