碳含量对430铁素体不锈钢耐晶间腐蚀性能的影响

胡 潘,毛宏焕,杨弋涛

(上海大学 材料科学与工程学院,上海 200072)

碳含量对430铁素体不锈钢耐晶间腐蚀性能的影响

胡 潘,毛宏焕,杨弋涛

(上海大学 材料科学与工程学院,上海 200072)

利用双环动电位再活化法(DL-EPR)、扫描电子显微镜(SEM)和能谱仪(EDS)研究了碳含量对430铁素体不锈钢耐晶间腐蚀性能的影响。结果表明:单纯的再活化率不能评价430铁素体不锈钢的晶间腐蚀敏感性,需要结合DL-EPR试验后材料表面形貌的电镜观察结果进行综合判断;对430铁素体不锈钢来说,碳含量越高,敏化时间越长,其晶间腐蚀倾向越大。

双环动电位再活化(DL-EPR);铁素体不锈钢;晶间腐蚀;碳含量

430铁素体不锈钢具有线膨胀系数小、导热系数大、耐氯化物应力腐蚀能力强以及冷加工性能好等优点[1],广泛应用于建筑、装饰、食品机械、家电等行业。 430铁素体不锈钢一般不含镍或低镍,其价格受国际镍价格波动影响较小,因此使用量不断增加。传统铁素体不锈钢由于碳含量较高,晶间腐蚀较为敏感,在一定程度上限制了其更为广泛的应用。因此,本工作拟通过改变430铁素体不锈钢中的碳含量,并使用双环动电位再活化法(DL-EPR)研究不同碳含量下材料的晶间腐蚀敏感性,为合理设计430铁素体不锈钢的成分提供一定的理论依据。

1 试验

试验材料为某企业生产的430铁素体不锈钢热轧钢板,终轧温度为850 ℃,热轧后在820 ℃下退火1 h,出炉空冷。表1为该430铁素体不锈钢的化学成分,按碳含量的不同分别编号为C1,C2和C3。将试验材料加工成10 mm×10 mm×2 mm (2 mm为原始板厚)的试样,并对加工后的试样在950 ℃分别保温10,30,60,120 min,进行敏化热处理。经过热处理后的试样,用环氧树脂进行封装,工作面积为1 cm2,用碳化硅水砂纸逐级打磨,然后用酒精清洗、烘干备用。

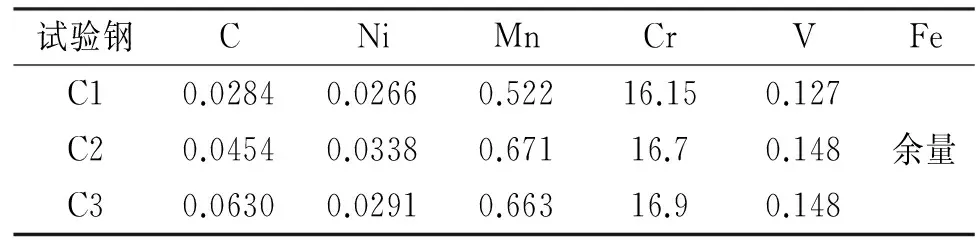

表1 430铁素体不锈钢的化学成分(质量分数)Tab. 1 Chemical composition of 430 ferritic stainless steel (mass) %

使用CHI 600C电化学工作站,采用DL-EPR法评价试验钢的晶间腐蚀敏感性。DL-EPR法是利用不锈钢的钝化再活化特性与钝化膜中主体合金元素的含量及膜的特性,研究钢的敏化行为[2]。测试时,从自腐蚀电位开始,以1.67 mV/s的扫描速率进行阳极极化,扫描至钝化电位0.4 V以后,以同样的扫描速率回扫至自腐蚀电位[3]。DL-EPR法测定活化电流Ia(正向扫描时最大阳极电流)和再活化电流Ir(反向扫描时最大阳极电流),以其比值(再活化率)Ra=Ir/Ia作为敏化度的判据。一般地,Ra的数值越高,表示晶间腐蚀敏感性越大[4]。邵泽斌等[5]研究发现,0.5 mol/L H2SO4+0.01 mol/L KSCN的标准溶液不适合430铁素体不锈钢进行DL-EPR试验,经过多次试验,最终确定试验介质为0.1 mol/L H2SO4+0.002 5 mol/L KSCN。其中,H2SO4为腐蚀剂,KSCN为去极化剂。测试体系为三电极体系,工作电极为试验钢,辅助电极为铂电极(Pt),参比电极为饱和甘汞电极(SCE)。

使用HITACHI SU-1500扫描电子显微镜(SEM)观察DL-EPR测试后以及敏化处理后试样的表面形貌,并用能谱仪(EDS)进行成分分析。

2 结果与讨论

2.1 DL-EPR分析

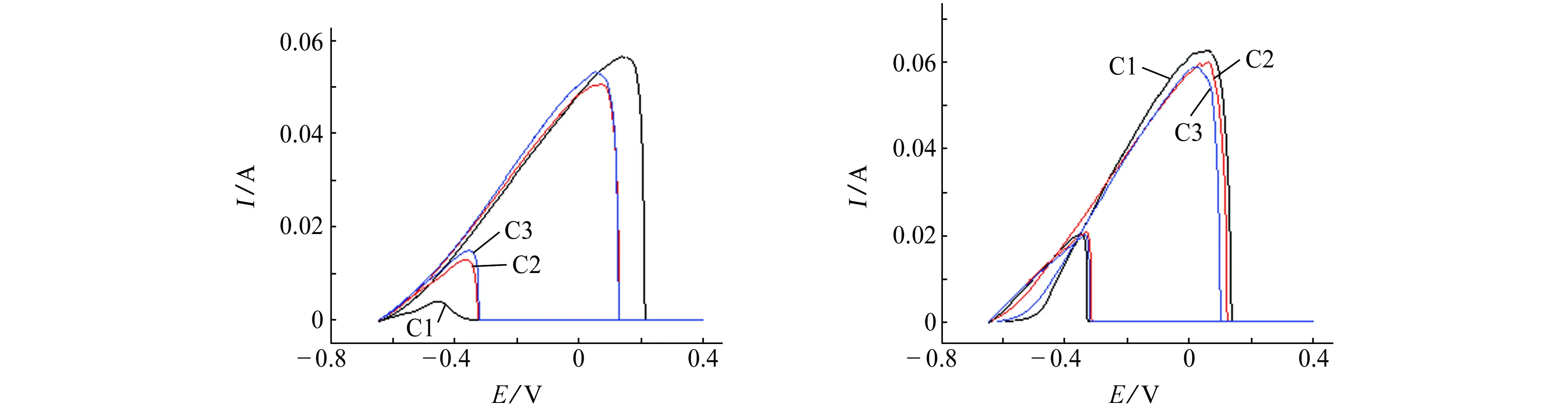

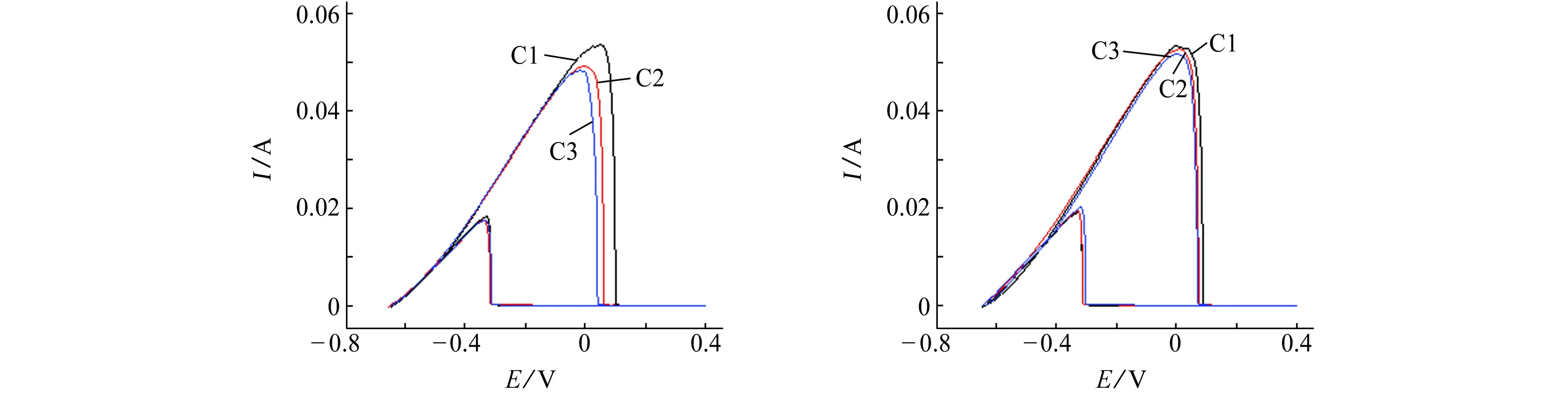

图1是试验钢在950 ℃敏化10~120 min得到的EPR曲线,其对应的Ir、Ia和Ra等电化学参数列

于表2。由表2可见,在同一敏化时间下,三种试样的Ia相差不大,这是因为在活化过程中,电极表面都被均匀腐蚀掉,所以电流的大小基本保持稳定。其中的微小变化可能是由于电极表面的大小不完全相等造成的[6]。而且当敏化时间为10 min时,C1和C2、C3试样的再活化率相差较大,其中C1的再活化率比C2的小了一个数量级,而C2的再活化率和C3的相差无几,这说明在一定范围里,随着钢中碳含量的增加,材料的再活化率不断增大,当碳质量分数上升至约0.045 4%时,再活化率则不再继续增大。然而当敏化时间延长至30~120 min时,三种试样的再活化率均较大。秦丽雁等[7]的研究结果表明:Ra<0.06时,奥氏体不锈钢没有发生晶间腐蚀;0.06

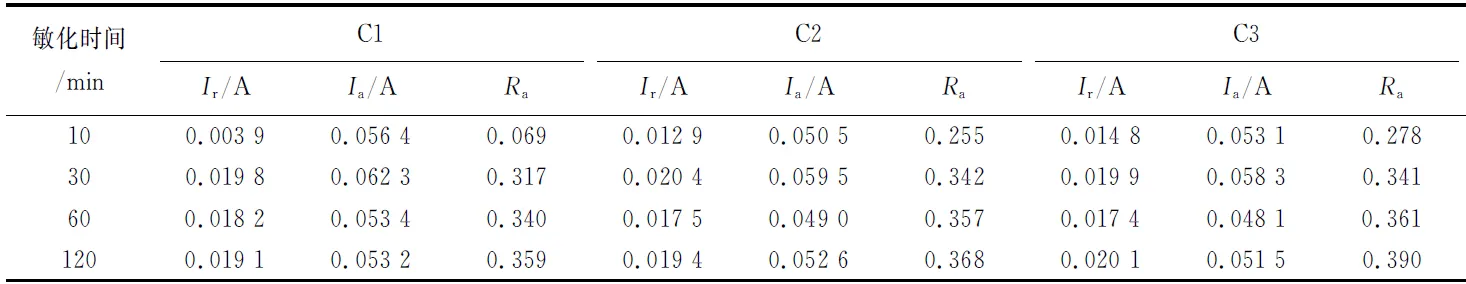

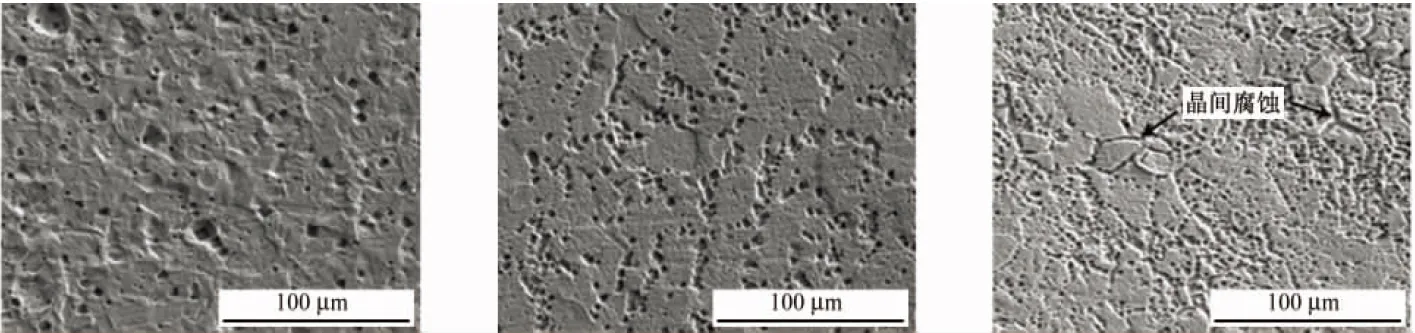

由图2中可以看出,敏化时间为10 min时,C1和C2试样表面只存在呈方形的腐蚀小坑,C2的腐蚀坑数量明显多于C1的,此时主要发生全面腐蚀,表面腐蚀形貌中见不到明显的晶界,没有产生晶间腐蚀,而C3试样除了有腐蚀小坑之外,在部分区域还出现了明显的晶界沟,说明此处发生了晶间腐蚀。从表2数据可得,C2试样在950 ℃敏化10 min时的再活化率为0.255,但是依然没有晶间腐蚀倾向,因此对于铁素体不锈钢来说,单凭再活化率无法判断晶间腐蚀倾向,还需结合DL-EPR测试后的表面电镜观察进行综合判断,该结论与文献[8]的研究结果相一致。当敏化时间延长至30 min时,碳含量最低的C1试样在视场范围内只观察到了少部分区域出现晶界腐蚀沟,其余区域则看不到明显的晶界,而C2和C3试样在所有视场下均表现出晶间腐蚀。产生上述差异的原因主要跟材料中的碳含量有关,钢中的碳含量显著影响M23C6型碳化物的沉淀动力学,随着碳含量的升高,M23C6沉淀时间提前[9],说明敏化30 min时,碳含量最低的C1试样没有沉淀出足够的M23C6碳化物,仍然具有一定的耐晶间腐蚀能力,而碳含量较高的C2和C3试样中M23C6碳化物已充分析出,耐晶间腐蚀性能较差。当敏化时间延长至60 min和120 min时,三种试样在视场中都可见明显的晶界腐蚀沟,只是随着敏化时间的延长,各试样的晶粒均变得更加粗大,腐蚀晶界沟的宽度和深度也变得更加明显。另外,敏化时间延长至60 min和120 min时,C2和C3除发生晶间腐蚀外,还发生了严重的全面腐蚀,试样表层的腐蚀消耗量极大,突起物的覆盖面积相对较少(凸起物为未腐蚀掉的基体组织),敏化120 min时尤其明显,而C1的全面腐蚀则有所改善,即便敏化120 min,腐蚀消耗量也相对较小。

(a) 10 min (b) 30 min

(c) 60 min (d) 120 min图1 各试验钢在950 ℃下敏化不同时间的EPR曲线Fig. 1 ERP curves of test steels sensitized at 950 ℃ for different times

表2 由EPR曲线得到的各试验钢在950 ℃下敏化不同时间的电化学参数Tab. 2 Electrochemical parameters of test steels sensitized at 950 ℃ for different times obtained by EPR curves

(a) C1,10 min (b) C2,10 min (c) C3,10 min

(d) C1,30 min (e) C2,30 min (f) C3,30 min

(g) C1,60 min (h) C2,60 min (i) C3,60 min

(j) C1,120 min (k) C2,120 min (l) C3,120 min 图2 试验钢在950 ℃敏化不同时间并经过DL-EPR试验后的表面SEM形貌Fig. 2 Surface SEM morphology of test steels sensitized at 950 ℃ for different times and after DL-EPR testing

2.2 析出物分析

通常认为,铁素体不锈钢发生晶间腐蚀是由于晶界贫铬引起的。碳在铁素体相中的固溶度较低,在铁碳相图中,铁素体相中碳的最大固溶度为0.021 8%(质量分数),而且该固溶度与钢中的铬含量成反比, 430铁素体不锈钢中的碳含量一般都大于0.021 8%(质量分数),多余的碳会以碳化物的形式析出。铁素体不锈钢在高温敏化时,碳在铁素体相中的晶界吸附趋势较大,在随后的冷却过程中,只有以极快的冷速冷却才能抑制晶界上吸附的碳和紧邻的铬以碳化铬的形态在晶界沉淀[10],然而空冷及水冷的冷速均达不到要求,于是产生晶间腐蚀。

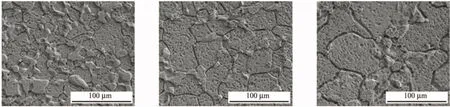

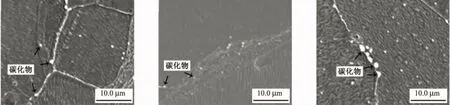

由图3可见,敏化30 min时,C1试样在晶界和晶内均出现了碳化物(图中白亮色颗粒),碳化物的尺寸约为0.5 μm,C2试样的碳化物主要在晶界以及晶界附近区域(距离晶界约1.5 μm)析出,而C3试样则主要在晶界上析出碳化物。当敏化时间延长至120 min时,C1试样在晶界析出的碳化物尺寸变得更大,而数量却未见增加,这是由于C1中含碳量较低,不能为析出碳化物提供更多的碳,所以DL-EPR试验后,其晶间腐蚀程度比敏化时间为30 min时的稍微严重,如图2(d,j)所示。当敏化时间延长至120 min时,C2试样在晶界及晶界周围出现碳化物,情况与敏化30 min时的类似,但在视场范围内沉淀碳化物的数量明显多于敏化30 min时的,因此其晶间腐蚀敏感性更强,晶界腐蚀沟的深度及宽度都更为明显。C3试样在敏化120 min后,晶界上的析出物尺寸较敏化30 min时的有所增大,接近2 μm,由于C3的碳含量较高,加上敏化时间的延长,除了晶界上析出碳化物外,在晶内也有小颗粒碳化物出现。能谱分析可知,试验钢中析出的碳化物均为铬和铁的碳化物,如图4所示。由此可见,铁素体不锈钢中较低的含碳量,能保证材料敏化时在晶界析出较少的富铬碳化物,以此来抑制晶间腐蚀倾向。

(a) C1,30 min (b) C2,30 min (c) C3,30 min

(d) C1,120 min (e) C2,120 min (f) C3,120 min 图3 试验钢在950 ℃敏化不同时间后及DL-EPR试验前的表面SEM形貌Fig. 3 Surface SEM morphology of test steels sensitized at 950 ℃ for different times before DL-EPR testing

(a) C1 (b) C2 (c) C3图4 950 ℃敏化120 min及DL-EPR试验前试验钢中碳化物的EDS结果Fig. 4 EDS results of carbides in test steels sensitized at 950 ℃ for 120 min and before DL-EPR testing

3 结论

(1) 单纯的再活化率Ra不能评价430铁素体不锈钢的晶间腐蚀敏感性,还需要结合DL-EPR试验后材料表面形貌的电镜观察结果进行综合判断。

(2) 在950 ℃下随着敏化时间的延长,430铁素体不锈钢的晶间腐蚀敏感性剧烈增大,但敏化时间超过60 min后,晶间腐蚀敏感性则缓慢增大。

(3) 较高的碳含量会引起430铁素体不锈钢晶间腐蚀程度的增加,但碳的质量分数超过0.045 4%,增加趋势却变得不太明显。

[1] 杨连宏,李龙蛟. 430铁素体不锈钢的热变形行为[J]. 金属热处理,2011,36(12):78-79.

[2] 高文娇,谭华. 退火温度对Incoloy800合金晶间腐蚀敏感性的影响[J]. 材料热处理学报,2012,33(2):1-6.

[3] KIM J K,KIM Y H,SANG H U,et al. Intergranular corrosion of Ti-stabilized 11% Cr ferritic stainless steel for automotive exhaust systems[J]. Corrosion Science,2009,51:2716-2723.

[4] 曹楚南,张鉴清. 电化学阻抗谱导论[M]. 北京:科学出版社,2002.

[5] 邵泽斌,陈海涛. 430铁素体不锈钢晶间腐蚀敏感性评价方法及影响因素[J]. 特殊钢,2012,33(5):57-60.

[6] 于晓飞. 304、316不锈钢晶间腐蚀的实验与理论研究[D]. 济南:山东大学,2010:47-49.

[7] 秦丽雁,张寿禄. 典型不锈钢晶间腐蚀敏化温度的研究[J]. 中国腐蚀与防护学报,2006,26(1):1-5.

[8] 胡方坚,伍玉琴. 铁素体不锈钢的晶间腐蚀性能研究[J]. 腐蚀科学与防护技术,2009,21(2):110-112.

[9] 金维松,郎宇平. EPR法评价奥氏体不锈钢晶间腐蚀敏感性的研究[J]. 中国腐蚀与防护学报,2007,27(1):54-58.

[10] 朱朝明,田劲松. 铁素体不锈钢晶间腐蚀试验方法的探讨[J]. 材料保护,2008,41(10):14-16.

Effect of Carbon Content on Intergranular Corrosion of 430 Ferritic Stainless Steel

HU Pan, MAO Hong-huan, YANG Yi-tao

(School of Materials Science and Engineering, Shanghai University, Shanghai 200072, China)

The effect of carbon content on the intergranular corrosion of 430 ferritic stainless steel was studied by double loop-electrochemical potentiokinetic reactivation (DL-EPR), SEM and EDS. The results indicate that the susceptibility to intergranular attack of 430 ferritic stainless steel cannot be measured by DL-EPR testing results simply. So it should be judged comprehensively in combination with observation of surface morphology of material after DL-EPR testing. The higher the carbon content or the longer the sensitization time, the greater the tendency to intergranular corrosion of 430 ferritic stainless steel.

double loop-electrochemical potentiokinetic reactivation (DL-EPR); ferritic stainless steel; intergranular corrosion; carbon content

10.11973/fsyfh-201612002

2015-06-22

杨弋涛(1964-),教授,博士,从事不锈钢及铸钢的工艺研究,021-56334465,yyt@staff.shu.edu.cn

TG174

A

1005-748X(2016)12-0956-05