大跨度混凝土斜拉桥主梁施工过程应力分析及防裂技术研究*

喻 钊 胡志坚 吴大健 王少兵

(武汉理工大学交通学院 武汉 430063)

大跨度混凝土斜拉桥主梁施工过程应力分析及防裂技术研究*

喻 钊 胡志坚 吴大健 王少兵

(武汉理工大学交通学院 武汉 430063)

为研究大跨度混凝土斜拉桥施工阶段主梁裂缝发展规律和控制方法,结合某大跨度混凝土斜拉桥施工阶段主梁裂缝实际观测数据和发展规律,基于有限元理论分析了主梁施工阶段施工缝处关键区域的应力变化规律,并研究了改变普通钢筋配置,添加临时预应力索等裂缝控制措施.结果表明,施工过程中大跨度混凝土斜拉桥主梁节段受力状况易使施工缝处产生裂缝;在施工阶段添加临时预应力索的防裂效果明显.

大跨度混凝土斜拉桥;施工模拟;临时预应力索;防裂技术

0 引 言

主梁裂缝是混凝土斜拉桥的突出病害,裂缝对桥梁的耐久性和营运安全性构成了很大的威胁[1].然而,对斜拉桥在施工阶段的力学研究主要集中在2个方面,即确定桥梁合理施工状态的方法和非线性因素的影响[2-3],国内外学者关于混凝土斜拉桥主梁施工阶段开裂的研究相对较少.陈肇元等[4]较全面地论述了钢筋混凝土裂缝机理及控制措施.宋广军等[5]分析了某斜拉桥横隔板裂缝产生的原因,并通过改善结构受力提出了加固措施.靳敏超等[6]通过对某斜拉桥索塔既有裂缝的长期观测,得出了裂缝宽度与温差之间的相对变化关系,解释了裂缝随索塔内外温差变化这一现象的本质.王如寒等[7]认为某混凝土斜拉桥施工阶段主梁裂缝产生的主要原因是混凝土收缩,并提出了预防和控制该类裂缝的方法,但效果并不明显.宋冰泉等[8]通过在桥面板中设置预应力钢绞线的方法,消除桥面板中的结构性裂缝.

相对而言,目前缺少针对混凝土斜拉桥施工阶段主梁裂缝发展规律和控制方法的研究.文中以某大跨度混凝土斜拉桥主梁施工过程中实际开裂情况为背景,基于有限元理论分析施工阶段主梁施工缝处关键区域的应力分布,研究大跨度混凝土斜拉桥施工阶段主梁裂缝发展规律和控制方法.并据此对比分析改变梁体钢筋配置和添加临时预应力索等防裂措施,为大跨度混凝土斜拉桥主梁设计和施工提供借鉴.

1 工程背景

1.1 桥梁概况

该斜拉桥主桥为双塔双索面半漂浮体系,索塔为直立塔柱,主梁采用预应力混凝土箱梁,宽35 m,中心高度2.8 m,采用三跨一联(128.5 m+310 m+128.5 m)连续结构,见图1.主梁标准横断面半结构图见图2.

图1 主桥总体布置(单位:m)

图2 主梁标准横断面半结构图(单位:cm)

主桥桥面为双向6车道,桥面有效宽度31.5 m,横桥向索距32.5 m,风嘴宽度0.5 m,斜拉索锚固区宽度1.25 m,全桥共4×26对斜拉索.0#节段7.2 m,1#,1’#节段6.4 m,2#~7#,2’#~7’#节段5 m,8#、8’#节段6 m.塔下5个主梁节段(节段号分别为2’#,1’#,0#,1#,2#)共30 m采用支架现浇,主梁其余节段采用前支点挂篮现浇悬臂施工,前支点挂篮节段施工工艺流程:挂篮前移到位后立模→挂索及第一次张拉斜拉索→钢筋绑扎和预应力管道安装→混凝土浇筑1/2时第二次张拉斜拉索→浇筑剩余混凝土→梁段预应力张拉→第三次张拉斜拉索→挂篮前移→进入下一梁段施工.

1.2 裂缝观测

根据现场观测结果,主梁裂缝主要出现在节段间施工缝处.节段施工缝处裂缝沿施工缝由风嘴向桥梁中心线延伸,延伸长度不等,南塔主梁裂缝观测结果示意图见图3,图中深色粗线段为裂缝,裂缝最长为565 cm,裂缝宽度最大1.95 mm,各裂缝的长度和宽度如图3所示.

南塔主梁2#~3#节段施工缝位置裂缝在3#节段混凝土浇筑完成8 h左右开始出现,产生之初表现为横向收缩裂纹,只出现在箱梁顶面;预应力施工及斜拉索三张完成后,风嘴位置逐渐开始产生;随着主梁节段向前进行,施工缝位置裂缝基本滞后2个节段出现明显变化.对部分节段施工缝位置进行取芯检测发现裂缝贯通,裂缝深度在靠近风嘴位置较深,由风嘴向桥梁中心方向逐渐变浅.

图3 南塔主梁裂缝观测结果示意图(裂缝长度单位:cm,裂缝宽度单位:mm)

2 有限元数值分析

2.1 建模过程

采用通用结构分析程序ANSYS建立南塔及主梁17个节段(8’#~0#~8#)实体模型进行分析计算.建模过程中,主梁采用C55混凝土,主塔采用C50混凝土,预应力采用515.2计30束、2 215.2计9束和底部1 215.2计2束钢绞线,斜拉索采用直径7 mm高强度低松弛镀锌平行钢丝,抗拉强度为1 770 MPa根据索力的不同,采用PES7-139,PES7-163,PES7-199,PES7-283共4种规格.普通钢筋采用直径20 mm的HRB335.采用Solid65单元模拟混凝土,采用三维杆单元Link8模拟预应力钢筋和斜拉索.在满足计算精度的要求下,主梁的网格大小为50 cm,预应力钢筋网格大小为100 cm,主塔的网格大小为200 cm.整个模型共有247 271个单元,其中主梁228 449个单元,桥塔13 271个单元,预应力钢筋5 519个单元.有限元模型见图4.

图4 有限元模型

塔梁的连结通过节点位移约束耦合模拟[9].桥塔底端固结,预应力钢筋与主梁采用节点耦合方式模拟,普通钢筋采用整体式模型模拟.节段自重采用加速度场模拟,依据实际的施工过程逐步激活并施加重力.挂篮及施工荷载总计3000 kN等效为均布力作用在主梁上.预应力张拉控制应力为1 395 MPa,斜拉索采用设计提供的初拉力,拉力值2 593~5 425 kN.

模型中共分为9个施工阶段完成17个节段(8’#~0#~8#)的施工模拟,施工阶段一模拟0#块的施工过程,施工阶段二模拟1#及1’#块施工过程,直到施工阶段九模拟8#及8’#块的施工过程.

2.2 计算结果分析

有限元计算结果显示较大的正应力集中在节段施工缝位置处,与实际观测到的裂缝位置基本一致.部分节段施工缝处的正应力分布图见图5~6,其中拉应力为正,压应力为负.图5所示为5#,6#节段施工缝位置处施工6#节段后的正应力分布图,图6为6#,7#节段施工缝位置处施工7#节段后的正应力分布图.由图6可知,节段施工缝在下一节段施工完成后,在边箱实心段下缘产生最大为6 MPa正应力,该拉应力足以使主梁边箱实心段混凝土开裂.

图5 阶段七5#~6#节段施工缝截面正应力分布图

图6 阶段八6#~7#节段施工缝截面正应力分布图

图7为各施工缝位置处边箱实心段下缘正应力的横向分布曲线,其中 “2-3”表示2#节段与3#节段的施工缝处边箱实心段下缘的正应力横向分布曲线.由图7可知2#,3#节段和3#,4#节段施工缝处边箱实心段下缘拉应力较小,4#,5#节段,5#,6#节段,以及6#,7#节段施工缝处边箱实心段拉应力逐渐增大.由于该斜拉桥的主梁是变截面的,边箱实心段由0#节段至8#节段逐渐变小,斜腹板逐渐增长,箱梁底部预应力钢绞线对实心段混凝土的约束作用逐渐减小,因此,各节段施工缝处边箱实心段下缘拉应力逐渐增大.

图7 边箱实心段下缘正应力横向分布曲线

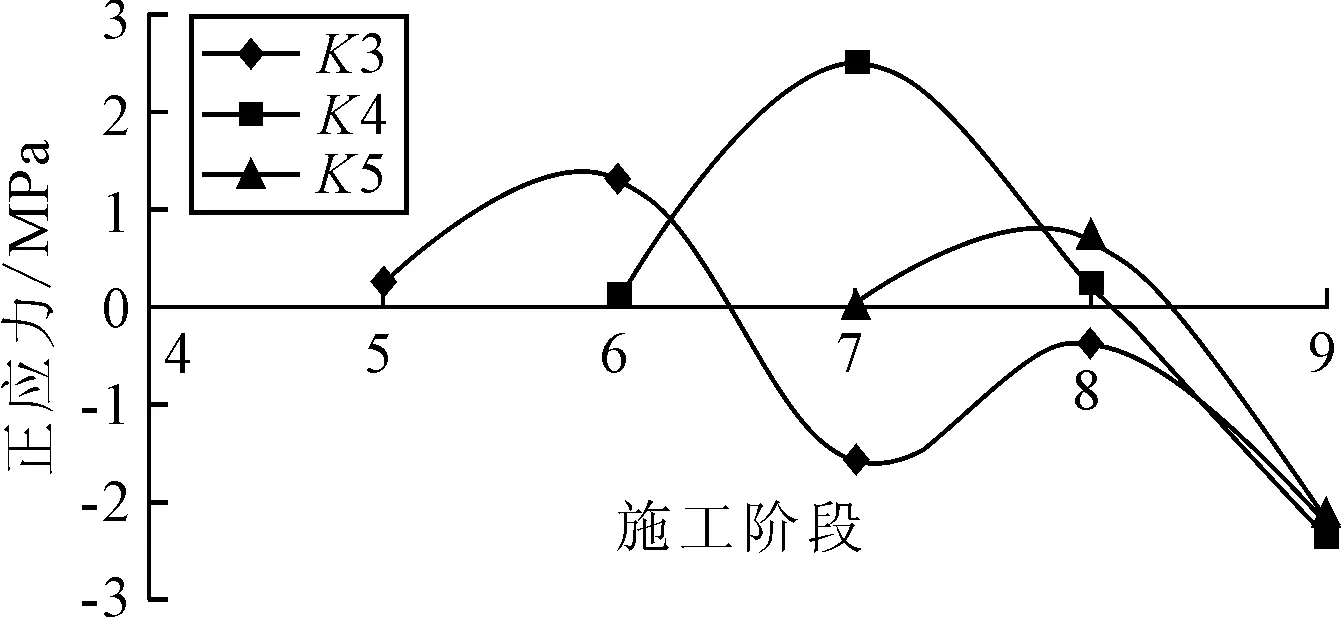

为分析各节段施工缝处裂缝的发展规律,选取各节段边箱实心段下缘中间节点为关键点,关键点与风嘴的横向距离为2.85 m,关键点位置见图5.通过分析关键点正应力在整个施工阶段的变化规律,了解边箱实心段区域的应力变化规律,以此得到裂缝的发展规律.各节段施工缝处边箱实心段关键点正应力随施工阶段的变化见图8.

图8 关键点正应力随施工阶段变化曲线

通过对该斜拉桥南塔前17个节段施工过程的模拟分析,分析计算结果可知,施工阶段节段施工缝处边箱实心段下缘会产生较大的桥梁纵向(X方向)正应力.在节段施工过程中,施工缝处边箱实心段在本节段施工时正应力较小,随着下一个节段的施工,正应力增大,边箱实心段混凝土受拉,混凝土主梁边箱实心段产生裂缝,随着后续节段的施工和后续节段斜拉索的张拉,斜拉索的水平分力提供主梁的压应力,边箱实心段正应力下降,边箱实心段混凝土受压,裂缝最终可以自行闭合.

2.3 普通钢筋影响

对有限元模型添加0.5%,1%,2%,3% 4种普通钢筋配筋率计算.选取普通钢筋配筋率为3%时,施工阶段八6#,7#节段施工缝位置处的正应力分布图见图9,对比图6可知,普通钢筋配筋率为3%时,节段施工缝位置处的正应力有所下降,但拉应力依然较大,达到5 MPa.

图9 3%HRB335时阶段八6#~7#块的施工缝截面正应力分布图

同时,可以得到不同配筋率时关键点正应力随施工阶段变化曲线,选取普通钢筋配筋率3%时关键点正应力随施工阶段变化曲线,见图10,对比图8可知,关键点处正应力随施工阶段的变化趋势不变,边箱实心段混凝土在各施工阶段的正应力数值均有下降,但下降数值较小,边箱实心段混凝土处依然存在较大正应力.

图10 3%HRB335时关键点正应力随施工阶段变化曲线

各施工缝处关键点在施工过程中最大正应力随配筋率的变化曲线见图11.由图11可见,随着配筋率的增加,各施工缝处关键点在施工过程中最大正应力呈线性缓慢下降,当普通钢筋配筋率增加到3%时,各施工缝处关键点在施工过程中依然出现最大超过4 MPa的正应力,因此普通钢筋对于控制裂缝的产生和发展效果不明显.

图11 关键点最大正应力随配筋率的变化曲线

结合裂缝实际观测结果和有限元分析结果可知,大跨度混凝土斜拉桥在主梁施工过程中节段施工缝处易产生裂缝,主要表现为贯穿性裂缝,是由于风嘴和边箱实心段位置处预应力不足造成的,因此,需考虑一定的措施,避免主梁施工阶段节段施工缝处边箱实心段产生裂缝,防止施工阶段裂缝对桥梁的承载力和耐久性造成不利影响.

3 防裂措施

由图7可知,箱梁底部预应力钢绞线对实心段混凝土的约束作用逐渐减小,各节段施工缝处边箱实心段下缘拉应力逐渐增大,因此,考虑在实心段混凝土区域添加临时预应力索的方法控制施工阶段拉应力的出现.又由图8可知,节段施工缝处最大拉应力出现在下一节段施工时,因此,为保证防裂效果,考虑在2种不同施工阶段各添加6束1215.2临时预应力索:在下一节段施工时在关键点区域添加临时预应力索(晚一节段添加),在本节段施工时在关键点区域添加临时预应力索(本节段添加).图12为2束临时预应力索位置,与风嘴的横向距离分别为2.7 m和3 m,混凝土保护层厚度15 cm.

图12 临时预应力索位置

晚一节段添加临时索时,施工缝关键点正应力随施工阶段变化曲线见图13.由图13可知在下一节段施工时添加临时预应力索,关键点处最大正应力依然超过2 MPa,不能完全消除裂缝.

图13 关键点正应力随施工阶段变化曲线

本节段添加临时索时,施工阶段八6#~7#节段施工缝位置处的正应力分布图见图14.对比图6可知,节段施工缝处的正应力大幅下降,实心段下缘基本受压.此时关键点正应力随施工阶段变化曲线见图15,施工缝截面关键点在主梁施工阶段全过程受压,避免了节段施工缝位置处裂缝的产生,防裂效果显著.

图14 阶段八6#~7#节段施工缝正应力分布图

图15 工况二关键点正应力随施工阶段变化曲线

因此,在施工阶段,可采取在本节段施工时添加临时预应力索的措施防止主梁施工缝处开裂.

4 结 论

1) 由应力分析结果可知,大跨度混凝土斜拉桥施工阶段主梁施工缝处易产生裂缝,随着施工的进行,相应开裂区域的拉应力逐步下降,裂缝不再继续开展.

2) 对于大跨度混凝土斜拉桥,需考虑施工阶段梁体防裂措施,包括增加纵向钢筋或纵向预应力束,加强节段施工缝位置处的连接,防止节段施工缝处裂缝的产生.

3) 相对于晚一节段增加临时预应力索,在本节段施工时增加临时预应力索能更有效防止施工阶段主梁节段施工缝处开裂.

[1]胡志坚,王云阳,胡钊芳,等.预应力混凝土梁开裂后抗弯刚度试验研究[J].桥梁建设,2012(5):37-43.

[2]PEDRO J J O, REIS A J. Nonlinear analysis of composite steel-concrete cable-stayed bridges[J]. Engineering Structures,2010,32(9):2702-2716.

[3]童激扬,张华兵.宽幅斜拉桥主梁施工阶段受力特性分析[J].桥梁建设,2012(5):88-94.

[4]陈肇元,崔京浩,朱金铨,等.钢筋混凝土裂缝机理与控制措施[J].工程力学,2006(增刊1):86-107.

[5]宋广君,华龙海.某斜拉桥钢箱梁横隔板裂缝分析与加固方法研究[J].桥梁建设,2014(4):107-111.

[6]靳敏超,冯仲仁,刘吉波,等.斜拉桥索塔裂缝的温变特性研究[J].公路,2010(1):39-42.

[7]王如寒,陈德伟,白值舟.在施混凝土斜拉桥主梁裂缝成因分析[J].工程质量,2015(7):91-93.

[8]宋冰泉,王晓阳,刘晟.清水浦大桥钢-混组合梁混凝土桥面板防裂技术[J].世界桥梁,2013(4):26-29,34.

[9]廖小雄,黄艳,郭奔,等.基于ANSYS的斜拉桥施工过程模拟分析[J].武汉理工大学学报(交通科学与工程版),2006(3):496-499.

Study of Stress and Cracking Prevention Techniques for Main Girder of Long-span Concrete Cable-stayed Bridges at Construction Stages

YU Zhao HU Zhijian WU Dajian WANG Shaobing

(SchoolofTransportation,WuhanUniversityofTechnology,Wuhan430063,China)

To study the crack development and the corresponding control methods for main girder of long-span concrete cable-stayed bridge at construction stages, numerical simulations are carried out to analyze constructional stress distribution in critical segmental joints of the main girder and the numerical results are compared to the field measurements of cracks and their development for a long span concrete cable-stayed bridge. Cracking prevention techniques, including changing reinforcement ratios and adding temporary prestressed strands, are also investigated. The numerical results indicate that the constructional stress distribution for the main girders of long span concrete cable-stayed bridges can easily lead to cracking at the segmental joints, and that crack prevention effect from adding temporary prestressed strands is remarkable at construction stages.

long-span concrete cable-stayed bridge; construction simulation; temporary prestressed strands cracking prevention techniques

2016-10-16

*江西省科技支撑计划项目(20132BBG70107)、中央高校基本科研业务费专项资金项目(2013-IV-016)资助

U448.27

10.3963/j.issn.2095-3844.2016.06.026

喻钊(1991—):男,硕士生,主要研究领域为道路与桥梁工程