球形和圆柱形催化剂载体颗粒尺寸的优化研究

(1.四川大学化学工程学院,四川成都,610065;

2.中国化学工程第六建设有限公司,湖北襄阳,441024)

球形和圆柱形催化剂载体颗粒尺寸的优化研究

朱神平1陈 志1黄昆明2麻 强2唐 超1李建明1

(1.四川大学化学工程学院,四川成都,610065;

2.中国化学工程第六建设有限公司,湖北襄阳,441024)

催化剂载体颗粒床层是烟气催化脱硫的重要组成部分。选择适当的催化剂载体颗粒对提高脱硫效率和降低能耗有重大意义。通过对不同尺寸的球形和圆柱形催化剂载体的理论和实验研究,探明催化剂载体形状和尺寸对床层空隙率和床层比表面积的影响,研究催化剂载体形状和尺寸对床层阻力的影响,提出床层阻力计算公式,优选出载体最佳的形状和尺寸。研究表明球形颗粒直径在6~8 mm之间较合适,圆柱形载体当量直径在5.5mm左右较合适,且相同当量直径情况下,空心圆柱体载体比实心圆柱体载体压降要小。

床层压降 催化剂载体 床层空隙率 床层比表面积

对于新型催化法烟气脱硫技术,颗粒床层是至关重要的部分。催化剂载体的形状和尺寸对床层特性和床层压降会产生影响,综合考虑床层特性和床层压降,选择合适形状和大小的催化剂载体,不仅能够满足工艺生产要求,又能达到节能降耗的目的。

在欧根[1]之后,很多研究者作了深入研究。Singly等[2]考虑颗粒形状的影响,以空气为流体通过对不同形状颗粒的填料床进行实验,提出了计算摩擦系数的经验公式如下:

(1)

其中:

(2)

式中: f——摩擦系数;

△P——流体通过床层压降,Pa;

ρa——空气密度,kg/m3;

De——颗粒等体积当量直径,m;

L——床层长度或高度,m;

G——空气质量通量,kg/m2·s;

φ——颗粒球形度;

ε——床层空隙率。

Eisfeld和Schnitzlein[3]考虑壁面效应,提出用于球形或非球形颗粒的经验公式如下:

(3)

式中:ρ——流体密度,kg·m-3;

u——空管平均速率,m·s-1;

dea——等比表面积当量直径,m;

K1——压降方程因子;

Aw和Bw是与壁面效应相关的项,分别定义为

(4)

Bw=[k1(dea/Dc)2+k2]2

(5)

式中:Dc——容器的的直径,m;

k1,k2——器壁影响因素;

对于非球形颗粒,Nemec和Levec[4]提出用颗粒球形度,替换欧根方程里的常数。对于圆柱形颗粒,有如下经验公式:

(6)

此经验公式根据ReErg<400时的实验数据得到。

Andrei Koekemoer等[5]对煤、炭和灰粒三种颗粒床层压降进行了研究,得出煤床层压降最大、灰粒最小,并提出了修正的欧根公式:

(7)

其中k1和k2为常数,通过煤、炭和灰粒三种材料实验数据非线性回归得出。

对于颗粒-流体两相流动体系,其几何结构与流动型态都很复杂,因此不同的研究者得到的压降计算关系式往往有所差别。对床层压降的研究除了拟合出经验公式之外,还有学者用计算流体动力学(CFD)的方法对颗粒的形状和填充方式等进行研究。Lautenschleger[6]等用CFD模拟单相气体在新型填充颗粒PD 10中的流动和传质,在保持颗粒比表面积和空隙率和X形冲压件排列方式不变的情况下,对五种流道空间形状和新型堆叠方式进行研究,以减小干压降为目标来优化填充几何形状,结果表明旋转45°三角形空隙结合新的排列方式最有利于减小干压降。Dai等[7]以实验和CFD结合的方式研究催化剂颗粒BH-1和BH-2以确定几何结构与压降和传质系数的关系,将BH-1和BH-2与球形催化剂颗粒相比较,结果显示带过渡结构(30—45—30°和45—30—45°)的波纹角有利于减小压降和传质,填充高度和直径比小有利于传质但不利于减小压降。也有学者以压降为依据,分析不同形状颗粒床层的阻力,并进行比较。石金莲[8]比较了圆柱状、环状和三叶状三种不同形状的催化剂得出使用三叶状催化剂能够降低床层压力降,且仅为圆柱状催化剂床层压力降70%左右。王建伟等[9]对固定床层中四种不同粒径柱状活性炭流动阻力特性进行研究为工程设计提供了依据。四川大学的曾莉等[10]比较了球形、柱状和蜂窝状三种形状的活性炭的压降特性得出球形炭的压降性能优于柱状炭,却不及蜂窝炭的压降性能。

以往的研究大多只考虑催化载体的形状对床层特性或者床层压降的影响,考虑的都是单方面的,本文全面分析了催化剂载体的形状和尺寸对床层特性和压降的影响。研究催化剂载体的形状和尺寸对床层空隙率的影响,能够指导实践应用中催化剂的选择,包括形状和尺寸大小。

本文首先以不同直径的球形载体和不同规格的圆柱形载体为对象,通过控制体积法得到理想状态下四种堆放方式的空隙率值。然后对不同形状和规格的载体分别进行实验,测定各种规格圆柱形载体的压降,计算出单位高度压降。从欧根公式出发,得出相应的压降经验公式。分析催化剂载体的形状和尺寸对床层压降的影响,并在特定流速下,建立各种规格载体的床层比表面积、单位高度压降和当量直径对应关系图,供实际生产中选型所用。同时对新型催化法烟气脱硫技术,以床层比表面积和单位高度压降为影响因素,进行催化剂载体优选。

1 理论分析

1.1 床层特性

床层特性包括床层空隙率和床层比表面积,它们与载体颗粒的形状和尺寸密切相关,并影响床层的阻力和反应面积。

1.1.1 床层空隙率

床层空隙率ε即堆积时形成的空隙体积与床层总体积之比[11]。空隙率越大,床层阻力越小,床层比表面积越大。在催化反应中,期望床层比表面积越大越好、床层阻力越小越好,这是矛盾的,因此需权衡考虑以确定载体的具体形状和尺寸。

1.1.2 床层比表面积

床层比表面积为单位体积床层具有的颗粒表面积,若颗粒堆积时都是点接触,不存在面积覆盖,因而与流体接触的表面积几乎没有减少,则床层的比表面积αb为单位体积床层中所有颗粒的表面积之和,可用下式计算[11]。

αb=(1-ε)·a

(8)

式中

α=6/dea

(9)

1.2 床层流动阻力

球形颗粒的床层阻力可以用欧根公式[11]来表示,可改写为:

(10)

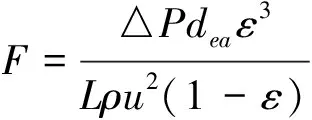

定义床层雷诺数为:

式(10)适用于2.8≤Reb≤280,当Reb<2.8时

(11)

当Reb>280时,

(12)

式(10)至式(12)适用于球形颗粒,于其它形状和尺寸的颗粒,需要对等式右边各项的常系数进行修正。

综上所述,找出ε与dea的关系,就可预测床层比表面积及其阻力。

2 实验装置与方法

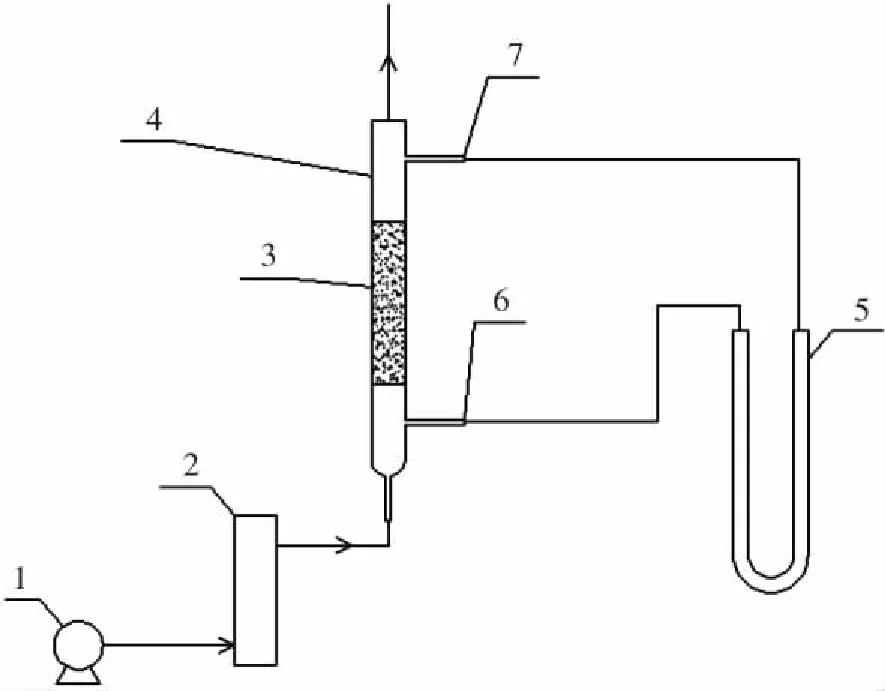

压降实验装置如图1所示,主要实验仪器为:U型差压计,量程为4000Pa;LZB-10玻璃转子流量计,量程为0-2.5m3·h-1;ACO-006电磁式空气泵,排气量为85L/min;反应器为自制,内径为45.98mm。

1空气泵;2流量计;3填料层;4反应器;5差压计;6入口压力测点;7出口压力测点图1 压降实验装置图

用常温(25℃)常压(0.1MPa)空气作为流体进行实验。流体由空气泵提供,并用流量计来控制流速,流体从反应器底部进入,流经填料层,然后从反应器顶部排出。首先在实验条件下测量空塔(即未装填载体)状态下的入口压力测点的压力值P1,出口压力测点的压力值P2,按式(13)计算出空塔时的压降△Pgas;

△Pgas=P1-P2

(13)

再将载体样品装入,调节流量计的旋钮,使达到既定的流量值,记录对应流量下入口压力测点的压力值P3和出口压力测点的压力值P4·,按式(14)计算得到装填载体时的压降△Ptot;

△Ptot=P3-P4

(14)

按式(15)计算出载体床层的压降△P;再测量载体层的高度,得到单位高度床层的压降△P/L;

△P=△Ptot-△Pgas

(15)

3 颗粒床层的特性及其阻力

3.1 球形颗粒床层的特性及其阻力

3.1.1 空隙率及比表面积

用控制体积法(忽略壁面效应)可以求得稳定堆放时球形颗粒床层的空隙率。当用正方形[12]填充方式时空隙率为0.4764,当用正斜方形填充方式时空隙率为0.3954,当用菱面形填充方式时空隙率为0.2595,且空隙率与球体直径无关。此外,床层比表面积和床层阻力均与球体直径成反比,当球体直径大于6 mm后,床层比表面积降低变缓。

3.1.2 床层阻力

取空气黏度为1.81×10-5Pa·s、密度为1.205 kg/m3,用欧根公式(10)可计算球形颗粒床层阻力的变化。其床层阻力随球体直径和空塔气速的变化规律如图2所示。

图2 床层压力降随球形载体直径和空塔气速的变化规律

由图2可知,球形载体直径对床层压力降有较大的影响,随着载体直径的增大,床层阻力会降低;当球体直径大于6 mm后床层阻力的下降量变小;随着载体直径的进一步增大,床层阻力会趋于定值。床层比表面积随载体直径的变化也有类似的规律,6 mm直径球形载体对应的床层比表面积约为700 m2/m3。因此,球形颗粒直径在6~8 mm之间较合适。

3.2 实心圆柱形颗粒床层的特性及其阻力

3.2.1 空隙率及比表面积

由圆柱形载体空隙率的理论分析可知:

(1)长径比相同的圆柱形载体,在相同容器中以同种方式堆放时,圆柱形载体的直径d增大,空隙率ε增大;

(2)对于同一种规格的圆柱形载体,以相同方式填充于同一容器中,则大直径容器内的空隙率值小于小直径容器内的空隙率,容器直径D会影响空隙率;

(3)对于直径相同而长度l不同的圆柱形载体,以同种方式堆放于同一容器中,随着长径比(l/d)的增大,空隙率增大。

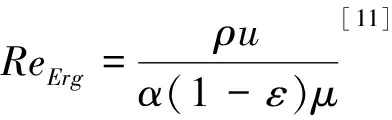

圆柱形载体稳定散堆时,其长径比、直径和填充容器的直径大小均会对床层空隙率产生影响。当容器直径远大于载体比表面积当量直径dea(简称当量直径)时,其床层空隙率趋于某定值。

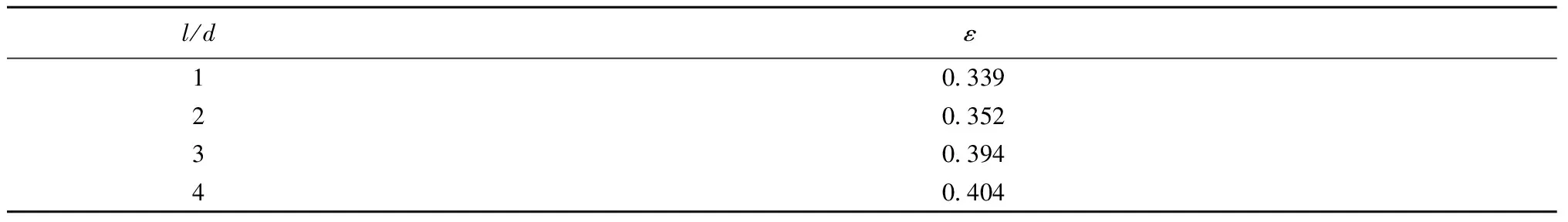

分别对直径为4、5、6和8 mm,长径比为1、2、3、4的圆柱形载体做空隙率测试实验,结果如图3所示。令ND=D/dea,即相对容器直径。从图中可以看出,当长径比l/d不变时,ε随1/ND的增加而增大;在ND不变时,ε随l/d的增加而增大,这与理论分析的结果一致。通过数据分析,可得圆柱体颗粒床层空隙率的计算公式(16)。用式(16)计算出床层直径D为无穷大时的空隙率如表1所示。

(16)

式中

表1 圆柱形载体床层的空隙率

图3 圆柱形颗粒床层空隙率与床层直径和颗粒长径比的关系

将经验公式(16)的计算结果与实测值比较可知,该公式的预测精度较高(见图4)。

图4 空隙率预测值与实验值的比较

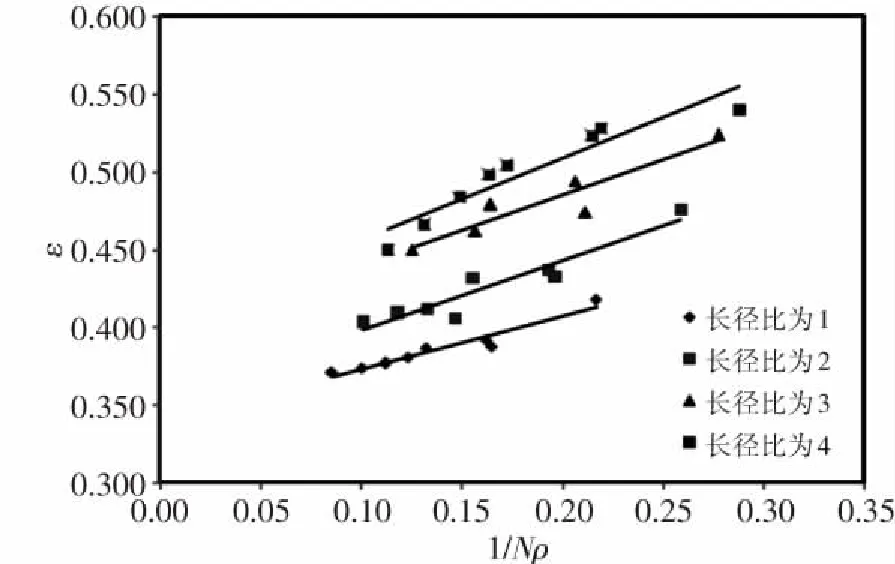

圆柱形载体床层的比表面积随着当量直径dea的增大而减小,当dea>6 mm后,比表面积减小的幅度降低(见图5)。

图5 圆柱形载体床层比表面积随当量直径变化规律

3.2.2 床层阻力

圆柱形载体床层的阻力不能用欧根公式(10)来计算,公式(10)两边同时除以:

可得:

(17)

将公式中的常数换成A和B来计算,只需求出A和B与载体尺寸参数的关系即可。

(18)

定义圆柱形载体的球形度等于比表面积当量直径与体积当量直径deV之比[11]。即

(19)

可知A和B与球形度相关。将床层压降的实验数据按式(19)处理后得到的结果见表2。

表2 圆柱形载体的A、B和ψ

将表中数据处理后,可得A和B与球形度ψ的关系。

A=132ψ-4.11B=6.73ψ6.41

由此可以得到阻力系数的计算公式为:

(20)

则计算实心圆柱形载体单位高度床层压降的公式为:

(21)

由式(21)可计算出床层压力降,并与实测值相比较,如图6所示。图中的对角线是预测值与实测值相等的线,两条虚线分别表示预测值与实测值的相对误差为20%和20%的线,可见预测值与实测值比较吻合。

图6 圆柱形载体床层压力降预测值与实测值的比较

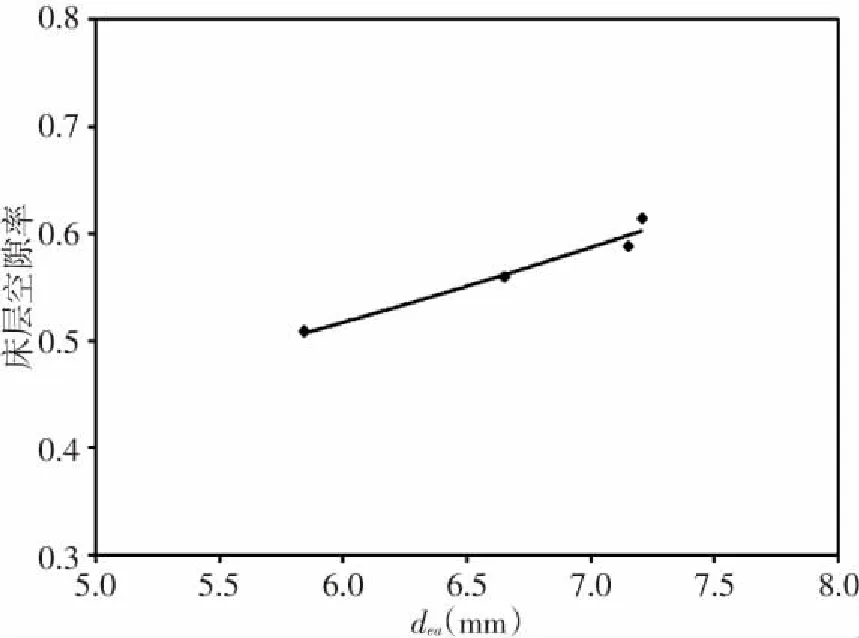

为了进一步说明催化剂载体的当量直径对床层流动阻力的影响,将不同空塔气速和当量直径条件下实测的床层压力降值绘成图7来进行分析。从图中可以看出,当载体的当量直径大于5.5 mm后,床层压力降下降到较低的水平,且变化缓慢。

图7 圆柱形载体床层压力降随空塔气速和当量直径的变化

结合图5和图7可知,若载体的比表面积当量直径为5.5 mm,则床层的比表面积约为700 m2/m3,单位高度床层的压力降在300~1500 Pa/m这个范围,取决于反应器的空塔气速。因此,建议使用当量直径为5.5 mm左右的圆柱形载体。

3.3 空心圆柱形颗粒床层的特性及其阻力

3.3.1 空隙率及比表面积

空心圆柱形颗粒的外径为6.9 mm,内径为3.2 mm,长径比分别为1,2,3,4。根据这些参数可以计算出空心圆柱形载体的当量直径。实测散堆时的床层空隙率如图8所示。与圆柱体相比,空心圆柱体的比表面积要大些,这对床层比表面积有较大的影响。图9给出了空心圆柱体的床层比表面积随当量直径的变化,可见给定载体当量直径条件下空心圆柱体与实心圆柱体床层相比其床层比表面积要小些。

图8 空心圆柱形载体床层空隙率随当量直径变化规律

图9 空心圆柱形载体床层比表面积随当量直径变化规律

3.3.2 床层阻力

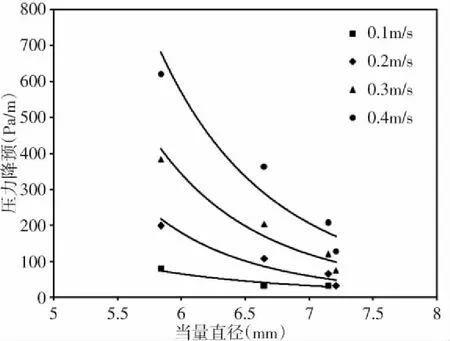

空心圆柱形载体床层的阻力可用式(18)来计算,只需求出A和B与载体尺寸参数的关系即可。通过床层压力降实验,可得F对应于1/ReErg的数据点,拟合可得:A=586,B=2.27,数据点的拟合见图10。

图10 空心圆柱形载体床层F值随雷诺数倒数的变化规律

可以得到计算空心圆柱形载体单位高度床层压降的公式为:

(22)

根据式(22)可以计算出不同长径比、当量直径和空塔气速下的压力降,与实测压力降相比,误差在可接受的范围内(见图11),不同空塔气速下的压力降见图12。

图11 空心圆柱形载体床层压力降预测值与实测值的比较

图12 空心圆柱形载体床层压力降随空塔气速和当量直径的变化

由图7和图12可知,当量直径相同时空心圆柱载体床层的空隙率较大,导致其床层比表面积比实心圆柱体床层小一些,但是其床层阻力要小得多。例如,当量直径为5.84 mm时,空心圆柱载体床层比表面积为504 m2/m3,若空塔气速为0.4 m/s,每米床层压降才622 Pa,而对于实心圆柱载体,在相同的当量直径和空塔气速下,床层比表面积约为610 m2/m3,然而床层压降高达1500 Pa/m。用空心圆柱载体可以有效降低床层压力降,因此可以在较大的空塔气速即较大的空速下操作。

4 结论

(1)对于球形颗粒床层,堆积方式一定时空隙率与球体直径无关;床层比表面积随球直径增大而减小,当球体直径大于6 mm后床层比表面积的减小速度变缓;床层压力降随载体直径的变化也有类似的规律。综合考虑取球形载体的尺寸为7 mm左右为宜。

(2)对于实心圆柱体颗粒床层,床层比表面积随着当量直径dea的增大而减小,当dea>6 mm后,比表面积减小的幅度降低;若载体的当量直径为5.5 mm,则床层的压力降在300~1500 Pa/m这个范围,取决于反应器的空塔气速。因此,建议使用当量直径为5.5 mm左右的实心圆柱体载体。

(3)与实心圆柱体床层相比,在相同当量直径条件下,空心圆柱体颗粒床层的比表面积要小一些,但是其床层阻力要小得多。在相同的空塔气速下,用空心圆柱体载体可以有效降低床层压力降。因此,反应器可采用较大的空塔气速,即在较大的空速下操作。

[1] S. ERGUN, A.A. ORNING, Fluid flow through randomly packed columns and fluidized beds[J]. Industrial and Engineering Chemistry, 1949, 41: 1179-1184.

[2] R. SINGLY R.S. SAINI, J.P. SAINI, Nusselt number and friction factor correlations for packed bed solar energy storage systems having large sized elements of different shapes[J]. Solar Energy, 2006, 80(7): 760-771.

[3] B. EISFELD, K. SCHNITZLEIN, The influence of confining walls on the pressure drop in packed beds[J]. Chemical Engineering Science, 2001, 56(14): 4321-4329.

[4] D. NEMEC, J. LEVEC, Flow through packed bed reactors:1.Single-phase flow[J]. Chemical Engineering Science, 2005, 60(24): 6947-6957.

[5] KOEKEMOER A, LUCKOS A. Effect of material type and particle size distribution on pressure drop in packed beds of large particles: Extending the Ergun equation[J]. Fuel, 2015.

[6] LAUTENSCHLEGER A, OLENBERG A, KENIG E Y. A systematic CFD-based method to investigate and optimise novel structured packings[J]. Chemical Engineering Science, 2015, 122: 452-464.

[7] DAI C, LEI Z, LI Q, et al. Pressure drop and mass transfer study in structured catalytic packings[J]. Separation and purification technology, 2012, 98: 78-87.

[8] 石金莲. 三叶状钒催化剂的研制[J].硫酸工业, 2002(2): 35-39.

[9] 王建伟,曹子栋,何少平,等.固定床层中四种不同粒径柱状活性炭流动阻力特性[J].锅炉技术, 2004, 35(2): 14-17.

[10] 曾莉,岑望来, 樊瑜波. 活性炭形状和大小对其压降特性的影响研究[J].四川化工, 2007 (2): 10-13.

[11] 朱家骅,叶世超,夏素兰,等.化工原理[M].北京:科学出版社, 2005.

[12] 朱洪法.催化剂载体制备及应用技术[M]. 北京:石油工业出版社, 2002.

Size Optimization of the Spherical and Cylindrical Catalyst Carriers

ZhuShenping1,ChenZhi1,HuangKunming2,MaQiang2,TangChao1,LiJianming1

(1.SchoolofChemicalEngineering,SichuanUniversity,Chengdu610065,Sichuan,China;2.TheSixthConstructionCompanyLTD.ofChinaChemicalEngineeringCorp,Xiangyang441004,Hubei,China)

Catalyst bed packed by solid particles or catalyst carriers is an important part of the catalytic desulfurization technology. It is of great significance to choose appropriate particles as the catalyst carriers in order to improve the desulfurization efficiency and reduce energy consumption. To ascertain how the shape and size of the particles affect the bed voidage, specific surface area and pressure drop, theoretical analysis and experiments were completed using catalyst carriers with different shapes and different sizes. The equations were then proposed to predict the pressure drop of the packed bed and optimize particles' shape and size. It is shown that the appropriate equivalent diameter of the cylindrical carrier is about 5.5mm, and the hollow cylindrical carriers are of spherical particles range from 6 mm to 8 mm, the appropriate better than solid cylinder ones with the same equivalent diameter to reduce pressure drop.

packed bed; bed voidage; specific surface area; pressure drop

栎类淀粉与秸秆炼制生物柴油及其综合利用产业化示范(2014BAD02B02);江苏省生物质绿色燃料与化学品重点实验室资助(JSBGFU14007)