加氢裂化装置影响因素的分析

宋举业 张 悦 杨 冰 乔德刚

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

加氢裂化装置影响因素的分析

宋举业 张 悦 杨 冰 乔德刚

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

结合洛阳分公司炼油结构调整项目150万吨/年中压加氢裂化装置改造,对影响加氢裂化的因素,如原料油氮硫含量、反应压力、反应温度等进行了分析讨论,为装置运行及生产操作提供了参考。

加氢裂化 影响因素 原料油氮含量 反应压力

近年来,人们对环境保护问题的关注度持续增加,国家也多次调整机动车污染物排放标准。由于清洁能源的需求量越来越大,炼油企业不断调整生产结构,升级油品质量[1]。加氢裂化技术由于具有加工原料范围广,液体产品收率高,将重质原油轻质化的同时直接生产优质车用清洁燃料等特点越来越受到炼油企业的重视[2]。截止2009年,中石化共有加氢裂化装置20套[3]。根据洛阳分公司炼油结构调整项目总流程安排,将原220万吨/年蜡油加氢处理装置改造为150万吨/年蜡油中压加氢裂化装置,优化生产结构,提高企业效益。本文对加氢裂化装置的常见影响因素进行了分析讨论。

1 原料油性质影响

1.1 氮含量

原料油的各项指标中首先需要关注的是氮含量。这是因为加氢裂化催化剂是由金属组分和酸性组分组成的双功能催化剂,裂化的活性来源于催化剂的酸性组分,而原料油中的氮化物,尤其是吡啶这类的碱性有机氮化物不仅可以使酸性的加氢裂化催化剂中毒从而失去催化活性,还能促进催化剂积炭[4]。这是因为有机碱性氮化物可以与催化剂上的酸性点,尤其是强酸点发生化学吸附,降低了催化剂的裂化活性。所以一般要求原料油氮含量小于10μg/g,并且在原料油与裂化催化剂接触前,设置加氢精制处理段,来脱除其中的有机氮、有机硫等。

由于原油劣质化加重,原油中的氮含量越来越高,这就对加氢精制段的要求越来越苛刻,有时为了保证裂化段的进料氮含量,甚至需要降低处理量,这已成为加氢裂化发展的一个问题。目前,许多研究者通过提高加氢裂化催化剂的抗氮性能,从而放宽对进料氮含量的要求,如石科院研发的RT-1型催化剂,允许进料氮含量可以达到30μg/g,甚至更高,这样不仅降低了精制段的精制深度,提高了空速,增加了处理量,而且解决了精制段和裂化段温度匹配困难的问题[5]。

除了有机氮,反应体系中的NH3对裂化催化剂的选择性也有一定影响[6]。当NH3含量高时,中油选择性高,这是因为高NH3含量对裂化催化剂酸性中心有抑制作用,这时原料中的中小分子裂化减弱,但是大分子仍会继续裂化。

张喜文[7]等对吡啶在加氢裂化催化剂上的积碳行为及积碳催化剂的酸强度分布进行了研究,发现较低体积分数(0.1%)的吡啶并不对催化剂的积碳产生大的影响,较高体积分数(0.2%,0.3%)的吡啶对催化剂的积碳产生较强的促进作用。这种积碳行为主要发生在催化剂微孔(<6nm)中,并会削弱催化剂的酸性中心,尤其是强酸性中心(450℃)。

1.2 硫含量

原料油中有机硫化物会在加氢过程中生成H2S。在加氢裂化过程中,控制硫化氢分压具有重要的意义。

过高的硫化氢分压一是对加氢脱硫反应不利;二是硫化氢会与烯烃反应生成硫醇,增加了产品的腐蚀性,会造成喷气燃料腐蚀指标不合格;三是硫化氢会对设备造成一定的腐蚀。一般加氢裂化控制硫化氢体积浓度小于2%,若过高,可以加入二乙醇胺来脱除硫化氢,也可以通过增加注水量或者排废氢进行降低。

为了防止催化剂中的硫被脱除导致催化剂活性降低,反应系统的硫化氢分压不能过低,通常应保持系统硫化氢体积分数0.03%~0.05%。原料油中硫含量过低会导致催化剂硫化程度不够,活性受到影响,最终导致加氢效果达不到预期,反应器床层温度波动等[8]。如果原料中硫含量过低,可以采取以下措施,一是掺炼高硫原料,这是目前比较理想的方式,需要注意的是如果掺炼的为高硫二次加工产品,其在一次加工时所携带的催化剂粉末可能会对加氢裂化催化剂造成严重影响[9]。二是通过加注含硫化合物,可以直接加注CS2或者DMDS。这种方法不但提高催化剂硫化度,增强催化剂活性,而且降低了氨对催化剂酸性的抑制作用,从而有助于提高反应转化率,但是这种方法成本高,如长庆石化在装置运行初期加注DMDS50t/月进行补充硫化,年消耗达800万元[10]。还可以以硫磺作为硫化剂,配合特殊工艺进行加氢催化剂的硫化[11],但这需要精制催化剂具有较高的脱除无机硫的活性。三是适当降低反应出口注水量,前提是保证系统不堵塞。四是回收富氢气体中的硫化氢。

1.3 原料油中其它影响因素

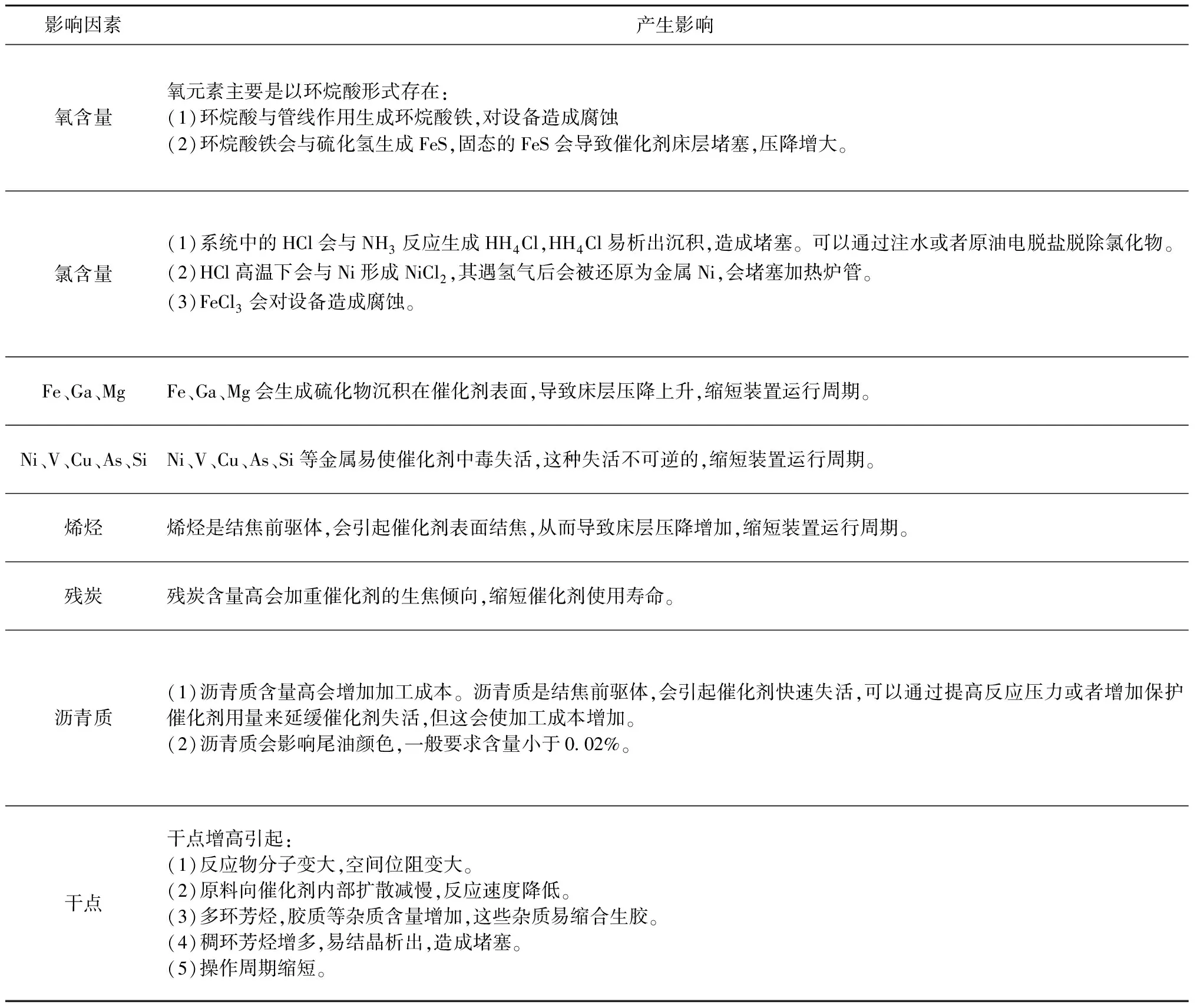

原料油中主要影响因素为氮含量和硫含量,其他影响因素对加氢裂化的影响列于表1[12]。

2 操作条件

2.1 反应压力

反应压力是决定加氢裂化产品质量和结构的最关键因素之一,尤其对喷气燃料和柴油质量的影响最明显。由于加氢裂化反应总体上是体积缩小的反应,所以反应压力越高,对反应越有利。提高反应压力可以减少缩合和叠合反应,从而减少积碳。但是反应压力的升高会增加装置的投资费用和操作费用,降低操作的安全性,风险控制难度加大。有研究表明[13]当反应压力由13.6MPa降至10.2MPa时,装置的投资和操作费用相对降低30%左右。

表1 原料性质对加氢裂化装置的影响

IFP对同种原料油在不同压力下的产品质量进行了分析,结果显示在缓和(3-6MPa)条件下,生产出的喷气燃料烟点不合格,柴油十六烷值为45;中压(6-10MPa)条件下,喷气燃料烟点为20-21mm,柴油十六烷值为55;高压(10MPa以上)条件下,喷气燃料烟点为27mm,柴油十六烷值为64。IFP认为高压加氢裂化虽然比中压加氢裂化压力高了25%,但转化率高20%,催化剂使用寿命长50%。

近年来随着催化剂制备技术的进步,加氢裂化装置可以在适当降低操作压力的情况下,保证较高的转化率。实现这一目标的关键是芳烃组分在精制段能否被充分加氢饱和,IFP将芳烃充分加氢饱和的精制油分别在12MPa和9MPa下进行裂化,转化率分别为78%和73%,转化率小幅降低,但反应压力有较大下降。加氢裂化最经济反应压力的确定,需要综合考虑原料油性质和产品生产方案,并兼顾一定的灵活性。

2.2 反应温度

反应温度对加氢裂化催化剂的选择性影响较大,是调节产品质量和转化率的最主要、最灵活的操作参数。由于加氢裂化过程的精制段和裂化段均为放热反应,所以总的来说提高反应温度对反应是有利的。石油化工科学研究院对中东VGO的裂化反应温度与转化率之间的关系进行了研究,结果表明裂化反应温度每提高1℃,转化率相应提高1~2个百分点。但是过高的反应温度会使裂化反应程度加深,降低目标产品收率,还会加重催化剂的积碳,导致反应器床层压差增大,另外装置能耗也会相对增加。过低的反应温度会降低反应速度和反应深度,导致脱硫脱氮率不理想,转化率下降[14]。所以根据装置实际情况及目标产物收率要求,重馏分原料油的加氢裂化温度一般控制在370~440℃。在装置运行初期,催化剂活性较高,这时不需要很高的反应温度,但到了装置运行后期,催化剂活性下降,这时就需要提高反应温度来弥补催化剂活性的降低。

为确保反应系统运行稳定,对催化剂床层温升也要进行严格的控制。一般采用在床层间注入冷氢,来维持催化剂各床层温升不大于10~20℃。这有利于延长催化剂使用寿命,延长装置运行周期。

3 结语

本文对原料油氮含量,硫含量,干点,反应温度,反应压力等加氢裂化装置的影响因素进行了分析,讨论了适宜反应条件确立的原因,为装置运行及生产操作提供了参考。

[1] 方向晨. 加氢裂化[M]. 北京:中国石化出版社,2008,129-130.

[2] 郭淑芝,王甫村,朱金玲,等. 国外馏分油加氢裂化工艺和催化剂的最新进展[J]. 炼油与化工,2007,18(4):7-10.

[3] 李鹏,曹东学. 加氢裂化装置运行现状与分析[J]. 石油炼制与化工,2010,41(10):7-11.

[4] 金环年,聂红,石亚华. 不同预处理方式对Ni-W/Al2O3催化剂活性相的影响[A]. 第九届全国催化学术会议论文集[C]. 北京:海潮出版社,1998,473-474.

[5] 卢绮敏. 石油工业中的腐蚀与防护[M]. 北京:北京化工工业出版社,2001,45-47.

[6] 张学军,王刚,孟繁喆. 影响加氢裂化催化剂中油选择性的因素及对策[J]. 化工科技,2002,10(6):51-54.

[7] 张喜文,马波,凌凤香. 原料油中氮、硫体积分数及反应压力对加氢裂化催化剂积碳的影响[J]. 燃料化学学报,2005,33(1):101-105.

[8] 韩崇仁. 加氢裂化工艺与工程[M]. 北京:中国石化出版社,2001,313-325.

[9] 柴永明,安高军,柳云骐,等. 过渡金属硫化物催化剂催化加氢作用机理[J]. 化学进展,2003,19(3):234-240.

[10] 张继昌,徐艳丽,刘黎明,等. 加工低硫原料对加氢裂化装置的影响及对策[J]. 中外能源,2010,15(8):68-72.

[11] 李立权. 加氢催化剂硫化技术进展及影响硫化的因素[J]. 炼油技术与工程,2007,37(3):55-62.

[12] 李大东. 加氢处理工艺与工程[M]. 北京:中国石化出版社,2004,1096-1099.

[13] 胡志海,熊震霖,石亚华,等. 关于加氢裂化装置反应压力的探讨[J]. 石油炼制与化工,2005,36(4):35-38.

[14] 梁志刚,尹光龙,李楠. 关于加氢裂化技术影响因素的讨论[J]. 化工管理,2014,15(5):101-103.

(SINOPECLuoyangCompany,LuoyangHenan,471012)

Analysis of Factors AffectingHydrocracking Units

SongJuye,ZhangYue,YangBing,QiaoDegang

Combining with the refining structure adjustment project of SINOPEC Luoyang company which transform the former unit to 1.5 million ton per year medium-pressure hydrocracking unit, we analysis the influencing factors such as the sulfur content and nitrogen content of crude oil, the reaction pressure, the reaction temperature, which provide a reference for unit operation.

hydrocracking; influencing factors; the nitrogen content of crude oil; reaction pressure

——会偷偷侵蚀你的发动机!