一种新型的天然气脱蜡脱水脱烃工艺①

刘改焕 刘慧敏 陈韶华 肖秋涛 程林

中国石油集团工程设计有限责任公司西南分公司

一种新型的天然气脱蜡脱水脱烃工艺①

刘改焕 刘慧敏 陈韶华 肖秋涛 程林

中国石油集团工程设计有限责任公司西南分公司

通过对低温分离工艺中蜡堵问题的分析和研究,提出了一种新型的低温分离天然气脱蜡脱水脱烃装置及方法,即在传统低温脱水脱烃工艺的基础上,利用低温醇烃液与原料天然气中石蜡组成“相似相溶”的原理,将低温分离器底部的低温醇烃液通过泵注入到原料天然气中,改变天然气的组成,有利于石蜡在原料气分离器中的分离,降低原料气分离器分离温度,从而提高分离效率,减少醇液注入量,降低低温分离系统与醇液再生系统的能耗,降低操作费用,起到节能减排的作用,同时还能解决低温分离过程中的结蜡问题。

脱蜡 脱水 脱烃 醇烃液 相似相溶 降低能耗

随着全球天然气资源的大量开发,以及天然气作为清洁能源在工业与民用中的广泛应用,天然气在能源领域的作用越来越重要。新疆塔里木盆地天然气储量十分丰富,近年来,塔里木油田公司不断加大天然气资源的开发力度,特别是针对克拉苏气田的勘探开发工作,实现了新的突破。根据《塔里木油田天然气集输及外输管网规划》,到2020年,塔里木油田公司天然气年产量将达到400.22×108m3。克拉苏气田天然气资源量为20 856.65×108m3,预计到2020年,克拉苏气田天然气产量将达到300×108m3/a,有望成为塔里木第一大气田。但该气田气质中含有较高含量的蜡,从而导致在天然气开采、输送及处理过程中的一系列问题。天然气脱蜡工艺已成为天然气加工和处理工艺的一个重要组成部分。

在克拉苏气田的高压天然气处理工艺中,低温分离工艺为一种常用的处理工艺,其工艺原理主要是利用天然气中各组分露点温度的不同,通过制冷装置降温后进行低温分离,从而得到满足烃、水露点要求的产品气[1-4]。而在低温分离处理工艺中,冻堵问题是一个关键点和难点。其中,水合物造成的堵塞问题可以通过加入水合物抑制剂的方案降低水合物生成温度,避免水合物的生成;但石蜡造成的堵塞只能采用加热或升温的方式进行解决,而加热升温又与低温分离工艺相冲突。由于在天然气处理过程中尚没有行之有效的天然气脱蜡工艺,只能在装置检修时通过人工洗蜡的方式解决蜡堵的问题,从而导致天然气处理装置减产甚至停产,可见原料气脱蜡处理非常必要[5-6]。

石蜡为高级烷烃混合物,其主要成分的分子式为CnH2n+2,其中n=17~35。主要组分为直链烷烃,还有少量带个别支链的烷烃和带长侧链的单环环烷烃;直链烷烃中主要是正二十二烷(C22H46)和正二十八烷(C28H58),没有严格的熔点和凝固点。如果天然气压力较高,天然气脱蜡就更为困难。

本研究针对克拉苏气田某天然气处理厂脱水脱烃过程中遇到的蜡堵问题进行模拟和分析,提出了一种切实可行的脱蜡办法,在有效解决蜡堵问题的同时,还可以进一步降低分离温度,减少水合物抑制剂的注入量,降低操作费用,提高天然气低温分离效率,大大降低了工厂能耗,对含蜡天然气的处理具有重要的指导意义。

1 工艺流程改进

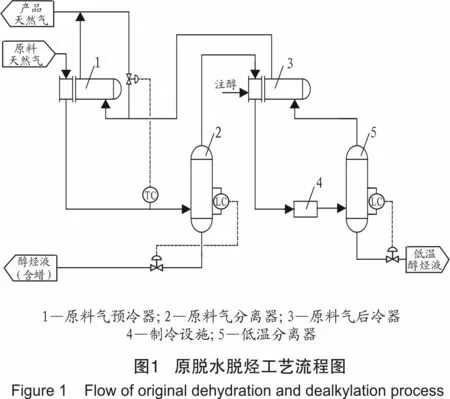

原脱水脱烃流程采用两级预冷+节流制冷+低温分离的方式进行脱水脱烃,其中包括原料气预冷器、原料气分离器、原料气后冷器、制冷设施和低温分离器[7-8]。工艺流程示意见图1。原料气进口温度为40 ℃,原料气水合物形成温度约15 ℃,蜡的析出温度为19~23 ℃,考虑到原料气气质条件,将原料气分离器温度控制在20 ℃。实际操作时,有少部分蜡从原料气分离器中析出,但仍有很大一部分蜡从原料气分离器顶部被带入原料气后冷器中。由于蜡的凝固点为4~6 ℃,低温分离器的工作温度为-26 ℃,在进一步冷却的过程中,造成了原料气后冷器管程发生严重的蜡堵,从而影响装置的正常运行。

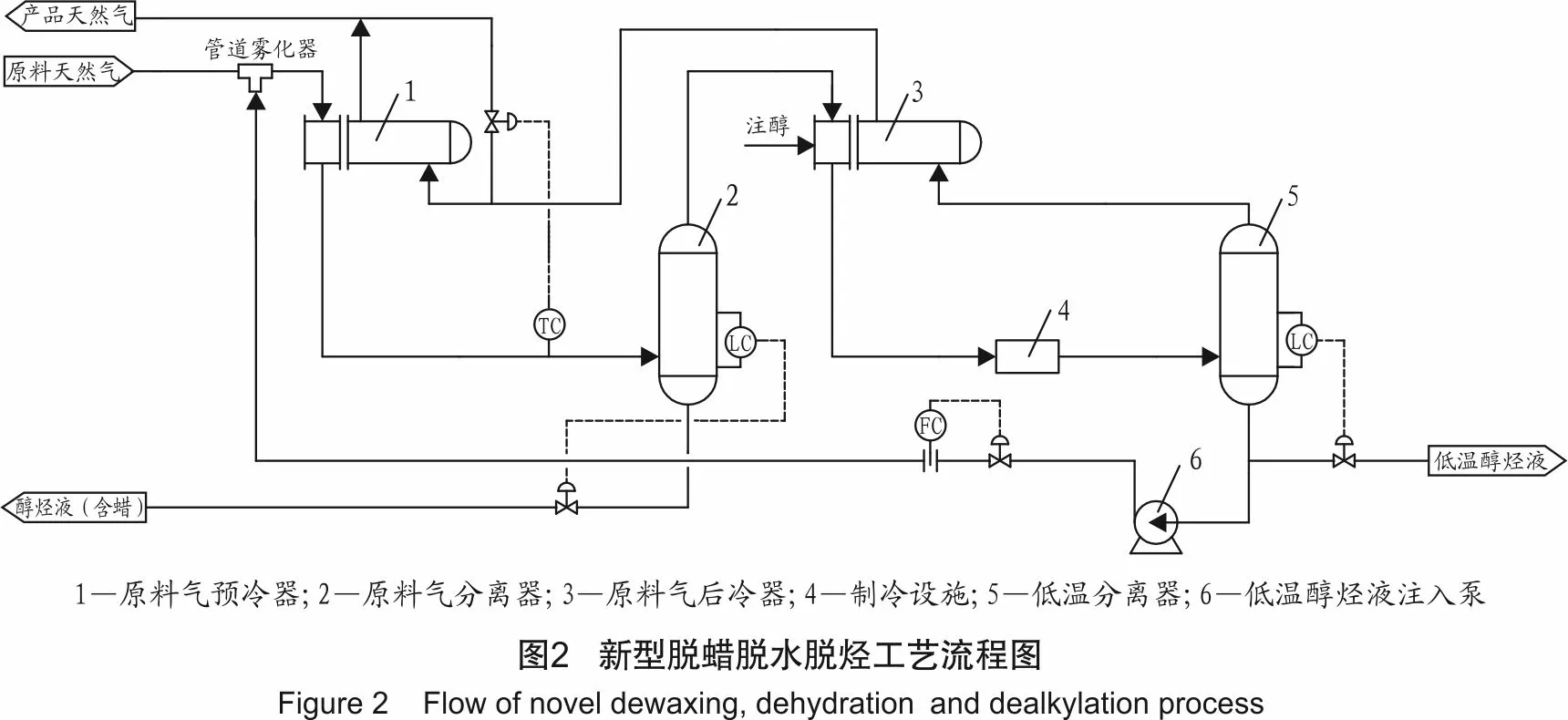

新流程中采用了一种回注低温醇烃液以改变天然气组成进行低温脱蜡脱水脱烃的装置及方法,采用原料气预冷器、原料气分离器、原料气后冷器、制冷设施、低温分离器和低温醇烃液注入泵组成的低温分离脱蜡脱水脱烃系统。将低温分离器底部的小部分低温醇烃液回注到原料天然气中,改变原料天然气组成,降低了天然气水合物生成温度,从而使原料气预冷器操作温度降低,使天然气中的石蜡组分在原料气分离器中分离出来,然后再经过换热和制冷设施降温后,进入低温分离器,进一步分离出水和重烃,以获得满足要求的产品天然气,整个过程自成体系[9-12],流程示意见图2。

2 新旧工艺效果对比分析

传统的脱水脱烃工艺仅包括两级预冷+制冷设施+两级分离,受原料气分离器分离效果的限制,造成大量蜡组分被带入原料气后冷器中,在冷却过程中,蜡组分析出并堵塞原料气后冷器的管程,导致装置停产。新工艺在传统脱水脱烃工艺的基础上,将低温分离器底部的醇烃液采用注入泵回注至进口原料气中。

针对处理厂脱水脱烃装置原料气处理量为500×104m3/d、压力12 MPa、回注醇烃液量为300 kg/h的情况,对比分析了传统工艺和新工艺的原料气分离器温度、原料气分离器出口气相中蜡含量及乙二醇注入量等参数,阐述了现场运行情况及新工艺的其他优点。

2.1 原料气分离温度

新旧工艺原料气分离器的温度对比见表1[13-15]。

表1 不同工艺原料气分离器温度对比Table1 Feedgasseparatortemperaturecontrastfordifferentprocesses工艺方案原料气量/(104m3·d-1)原料气水合物形成温度/℃原料气分离器温度/℃传统脱水脱烃工艺5001520新型脱蜡脱水脱烃工艺500712

从表1中可以看出,采用新型脱蜡脱水脱烃工艺,原料气水合物形成温度较低,同时,可以降低原料气分离器的温度,这是因为回注的低温醇烃液中含有醇液,醇液注入原料气中,起到水合物抑制剂的作用,可降低原料气的水合物形成温度,从而适当降低原料气初级分离的温度。一方面,使得更多的蜡质组分从原料气分离器中分出;另一方面,分离温度降低也可以使原料气中大量的饱和水析出继而被分离出去,从而降低原料气后冷器及低温分离器的负荷。

2.2 原料气分离器出口气相中蜡含量

作为初级分离,原料气分离器出口气相中蜡质组分的量是决定后续降温过程中是否发生蜡堵的一个关键因素。两种工艺原料气分离器出口蜡组分的含量对比如表2所示。

表2中的数据显示,在进装置原料气中蜡摩尔分数相同的情况下,采用新型脱蜡脱水脱烃工艺,原料气出口气相中的蜡摩尔分数相对于传统工艺降低40%,蜡的脱除率较高,可以有效地解决低温过程中的蜡堵问题。这一方面是因为采用了新工艺,可适当降低原料气分离器温度,有利于蜡质组分的分离;另一方面是由于低温醇烃液中含有C5~C10的油品组分,而这些油品组分与石蜡成分相近,根据物质“相似相溶”的原理,将其注入到原料气中,改变了原料气的组成,有利于更多的石蜡溶解于油品组分中并得以分离[16]。

表2 不同工艺原料气分离器出口气相中蜡含量对比Table2 Contrastofwaxcontentinthegasphasefromtheoutletoffeedgasseparatorofdifferentprocesses工艺方案进装置原料气中蜡摩尔分数/%原料气分离器温度/℃原料分离器出口气相中蜡摩尔分数/%传统脱水脱烃工艺0.00073200.00032新型脱蜡脱水脱烃工艺0.00073120.00019

2.3 乙二醇注入量对比

在低温脱水脱烃工艺中,为避免低温过程中形成水合物而发生冻堵,需注入乙二醇,不同工艺的乙二醇注入量对比如表3所示[17-18]。

表3 不同工艺乙二醇注入量对比Table3 ContrastofMEGinjectionratewithdifferentprocesses工艺方案原料气量/(104m3·d-1)原料气分离器出口气相中水质量流率/(kg·h-1)制冷温度/℃乙二醇注入量/(kg·h-1)传统脱水脱烃工艺50055.4-26680新型脱蜡脱水脱烃工艺50031.6-26380

通过表3可以看出,在原料气处理量均为500×104m3/d,制冷温度均为-26 ℃的情况下,采用传统工艺,乙二醇的注入量为680 kg/h。而采用新型脱蜡脱水脱烃工艺,乙二醇的注入量仅为380 kg/h。这是由于新型脱蜡脱水脱烃工艺可降低原料气初级分离温度,导致原料气中大量的饱和水析出并实现分离,降低了进入原料气后冷器及低温分离器中天然气的饱和水含量,从而有利于降低原料气后冷器中醇液的注入量,同时也降低了醇液再生装置的负荷,达到节能降耗的效果。

2.4 新工艺的其他优点

新工艺在醇烃液回注时,仅回注极少量的醇烃液即可达到脱蜡的效果。选择在节流降压前回注,充分利用了高压醇烃液的压力能,降低了低温醇烃液注入泵的负荷,起到节能降耗的作用。

2.5 新旧工艺现场运行情况

现场运行时,蜡堵的直接表现为原料气后冷器管程压差的升高,当压差升高到一定值时,即会影响到后冷器的换热效果。原料气后冷器的管程压差超过200 kPa,即需要对装置进行停产洗蜡。在原料气处理量为500×104m3/d时,新旧工艺运行情况见表4。

表4 不同工艺原料气后冷器管程压差对比Table4 Contrastofdifferentialpressureintubeofafter⁃coolerwithdifferentprocesses工艺方案运行1周后压差/kPa运行2周后压差/kPa运行3个月后压差/kPa传统脱水脱烃工艺120>200-新型脱蜡脱水脱烃工艺30~5070180

从表4可以看出,采用传统工艺运行时,原料气后冷器管程压差升高较快,运行1周多的时间,就需要对装置进行停产洗蜡,频繁洗蜡及装置开停耗费了大量的人力物力,导致现场操作难以正常运行。采用新型工艺,可以平稳运行3个月以上,加之原料气后冷器采用固定管板式换热器,清洗较为方便,解决了传统工艺由于蜡堵造成的操作困难。若能在后续设计时适当放大原料气后冷器的设计裕量,提高原料气后冷器管程压差上限,可进一步延长洗蜡周期。

3 结 论

通过对传统低温脱水脱烃工艺及新型的脱蜡脱水脱烃工艺进行对比分析研究,可得出以下结论:

(1) 新型脱蜡脱水脱烃工艺通过回注醇烃液改变了进料天然气的组成,能够有效地分离出天然气中的石蜡组分,避免在后续节流制冷低温分离过程中因结蜡问题导致冻堵。

(2) 采用新工艺可以降低天然气的预冷温度,不仅有利于重烃和水的分离,还能有效减少乙二醇注入量,从而降低系统的操作费用。

(3) 部分高压低温醇烃液在节流前通过泵回注到原料气中,很大程度上利用了低温醇烃液的压力能,有效地降低了运行费用。

通过以上分析,新型脱蜡脱水脱烃工艺的应用,可以解决含蜡天然气气田处理过程中石蜡造成的堵塞问题,使装置操作运行更加平稳可靠,填补了国内天然气低温分离中脱蜡工艺的空白,从而可保障天然气处理厂的安全平稳生产。

[1] CAMPBELL J M. 天然气预处理与加工:吸收及分馏,泵输、压缩和膨胀、制冷、防水化、脱水及过程控制: 第2卷[M]. 杜智文, 刘先德, 译. 北京:石油工业出版社, 1991.

[2] 王开岳. 天然气净化工艺——脱硫脱碳、脱水、硫磺回收及尾气处理[M]. 北京: 石油工业出版社, 2005.

[3] 王遇冬. 天然气处理原理及工艺[M]. 2版. 北京: 中国石油出版社, 2011.

[4] 祁亚玲, 宋东辉, 汪贵. 膨胀机制冷在天然气脱烃工艺中的应用[J]. 天然气与石油, 2011, 29(3): 27-29.

[5] 中华人民共和国建设部. 油气集输设计规范: GB 50350-2005[S]. 北京: 中国计划出版社, 2005.

[6] 石油工业标准化技术委员会石油工程建设专标委. 天然气脱水设计规范: SY/T 0076-2008[S]. 北京: 石油工业出版社, 2008.

[7] 王协琴. 天然气脱水脱烃方法介绍[J]. 天然气技术, 2009, 3(5): 51-54.

[8] 石油工业标准化技术委员会石油工程建设专标委. 天然气凝液回收设计规范: SY/T 0077-2008[S]. 北京: 石油工业出版社, 2008.

[9] 晁宏洲, 王赤宇, 陈旭, 等. 天然气中含蜡成分对处理装置运行的影响分析及对策[J]. 石油与天然气化工, 2007, 36(4): 282-284.

[10] 谭建华, 陈青海, 李静, 等. 迪那2气田天然气处理工艺优化研究[J]. 石油与天然气化工, 2013, 42(5): 482-486.

[11] 王用良, 李海荣, 赵海龙, 等. 天然气J-T阀节流制冷工艺脱汞因素探讨[J]. 天然气与石油, 2013, 31(4): 29-32.

[12] 刘改焕. 某天然气处理厂工艺方案优缺点分析[J]. 低碳世界, 2015, 23(8): 141-142.

[13] 晁宏洲, 王赤宇, 薛江波, 等. 克拉2气田天然气处理装置工艺运行分析[J]. 天然气化工, 2007, 32(3): 63-67.

[14] 张锋, 蒋洪, 张东平, 等. 克拉美丽气田油气处理装置工艺改进[J]. 石油与天然气化工, 2013, 42(5): 452-456.

[15] 杜通林, 肖春雨, 程林. 天然气脱烃装置烃露点不合格原因分析及整改[J]. 天然气与石油, 2015, 33(6): 25-29.

[16] 王海. 凝析气田天然气处理工艺模拟与优化[J]. 石油和化工设备, 2011, 14(8): 38-39.

[17] 郭洲, 荆潇, 曹永升. 通过HYSYS计算天然气水合物抑制剂注入量[J]. 油气加工, 2013, 31(6): 49-51.

[18] 王治红, 张锋, 曹洪贵, 等. 影响克拉美丽气田天然气水合物生成因素分析[J]. 天然气与石油, 2012, 30(5): 1-4.

A novel process of natural gas dewaxing, dehydration and dehydrocarbon

Liu Gaihuan, Liu Huimin, Chen Shaohua, Xiao Qiutao, Cheng Lin

(ChinaPetroleumEngineeringCo.,Ltd.SouthwestCompany,Chengdu610041,China)

According to the study on wax plugging problem of low-temperature separation process, a novel method of natural gas dewaxing, dehydration and dehydrocarbon was proposed, which is based on the similarity-intermiscibility theory of alcohol-hydrocarbon liquid and wax ingredients. The low-temperature alcohol-hydrocarbon liquid was injected into the feed gas to change the composition of the feed natural gas, which is beneficial for the separation of wax from the feed gas separator and lowering the separation temperature of the feed gas separator. As a result, the high separation efficiency can be obtained. Meanwhile, the injection rate of alcohol liquid could be reduced, which lead to energy reduction of the low-temperature separation system and alcohol liquid regeneration system, lowering the operating cost. It has a positive effect on energy conservation and emissions reduction, and it can also solve the problem of wax plugging in the process of low temperature separation.

dewaxing, dehydration, dehydrocarbon, alcohol-hydrocarbon liquid, similarity-intermiscibility, energy consumption reduction

国家重大科技专项“阿姆河右岸中区天然气开发示范工程”(2011ZX05059)。

刘改焕(1982-),女,河南南阳人,工程师,2008年毕业于四川大学化工专业,硕士,现就职于中国石油集团工程设计有限责任公司西南分公司,从事天然气处理工艺设计工作。E⁃mail:76617206@qq.com

TE644

A

10.3969/j.issn.1007-3426.2016.06.001

2016-06-21;编辑:温冬云