不同炉管处理方式对热裂解结焦抑制情况的研究①

杨利斌 许 江 宋帮勇 黄剑锋 穆珍珍

中国石油兰州化工研究中心

不同炉管处理方式对热裂解结焦抑制情况的研究①

考察了不同化合物和处理方式对裂解炉炉管表面处理的效果差异情况。试验结果表明,在炉管不做任何处理时,结焦比较严重,且裂解气中CO生成较多。仅使用含硅有机化合物处理炉管时,也能获得良好的抑制结焦效果,但抑制裂解气中CO生成的效果不理想。而对炉管表面相继使用含硅有机化合物和含硫有机化合物进行处理,能够较大幅度地降低结焦量和裂解气中CO的生成。

裂解 结焦 抑制 处理

蒸汽热裂解炉的炉管通常采用Fe-Ni-Cr耐热合金制造,这类合金会促进结焦,增加生产能耗,并导致目标产物的选择性下降。结焦还会降低传热效率。为了维持一定的产物收率,需逐步提高炉管外壁温度。当炉管外壁温度达到合金最高允许使用温度时,必须停止裂解炉的运行进行清焦,因而会减少裂解炉的有效运行时间。此外,炉管使用Fe-Ni-Cr合金材质,能够催化水与碳或烃类反应生成CO,而CO对于裂解下游系统使用的催化剂具有较强的毒性,故CO通常通过甲烷化的方法去除。对于甲烷化反应器的操作,要求裂解气中的CO浓度较低且较为稳定,否则,过高的CO浓度会导致甲烷化反应器的温度难以控制,从而造成催化剂的损坏。

为了抑制结焦及CO的生成,通常的作法是使用含硫、磷、硅、硼等的化合物对炉管进行预处理,并在裂解过程中加入含硫、含硅等物质。据报道,采用Nalco公司开发的三苯膦、三硫代磷酸酯等结焦抑制剂处理炉管,可显著降低结焦量,最新型的结焦抑制剂Coke-less可使裂解炉运行周期延长60%~200%[1-2]。Phillips公司开发的CCA-500结焦抑制剂可将炉管运转周期延长2~8倍[3]。中石化上海石化公司和华东理工大学合作开发的HY-99结焦抑制剂在上海石化2#乙烯工业装置上的实验结果显示,该结焦抑制剂可将裂解炉运行周期从50天延长为130天[4]。

用含硅、含硫化合物等对炉管表面进行处理,形成一层惰性氧化物膜的方式通常只适用于新炉管,另外涂覆的惰性膜的作用会随着炉管使用时间的延长而逐渐劣化[5]。使用过多的含硫化合物在高温下会和炉管表面的金属氧化物反应,生成硫化物,从而破坏氧化膜,加速炉管合金的腐蚀,且含硫化合物同样会对结焦产生影响。目前,有关含硫化合物对结焦的影响一直存在争议。部分研究结果表明,含硫化合物对结焦有抑制作用[6-7]。但另一些研究结果则表明,含硫化合物对结焦有促进作用[8]。

针对上述问题,分析认为,首先使用含硅有机化合物对炉管进行表面处理,形成二氧化硅保护膜,然后再使用含硫有机化合物进行二次处理,可有效抑制裂解炉炉管结焦,同时有效抑制CO生成,尤其是在裂解炉清焦后,重新引进裂解原料,进行裂解操作初始阶段抑制CO的生成。为此,开展了不同类型结焦抑制剂、不同处理先后顺序、不同处理温度、不同处理时间、裂解过程中含硫化合物的不同加入方法,及上述条件在不同组合情况下对裂解结焦的抑制效果考察试验。

1 试验结果与讨论

本试验以不含任何其他化学物质的乙烷为原料,开展了不同处理条件及结焦抑制效果对比试验。试验在Kellogg公司制造的蒸汽热裂解评价装置(BSPA)上进行[9],其反应器内径为6.83 mm,有效反应长度约594 mm。反应器内部插入一根外径为6 mm的耐热合金管作为热电偶管,以测量反应器内部温度。试验装置及主反应器如图1、图2所示。

裂解原料和稀释用水蒸气经过预热器预热至500 ℃后进入裂解反应器。裂解反应器除裂解原料和稀释蒸气混合物的入口以外,还有一个供加入含硅和含硫混合物的入口,以便在试验中连续引入含硫化合物。裂解气中的CO量通过在线的红外分析仪进行连续的检测。在裂解达到6 h后,停止进料并用氮气对反应器进行吹扫。将反应器温度调整至800 ℃,然后引入空气进行烧焦。烧焦过程产生的CO和CO2用红外分析仪进行在线检测,通过烧焦过程中CO和CO2的生成量,计算反应器内的结碳量。

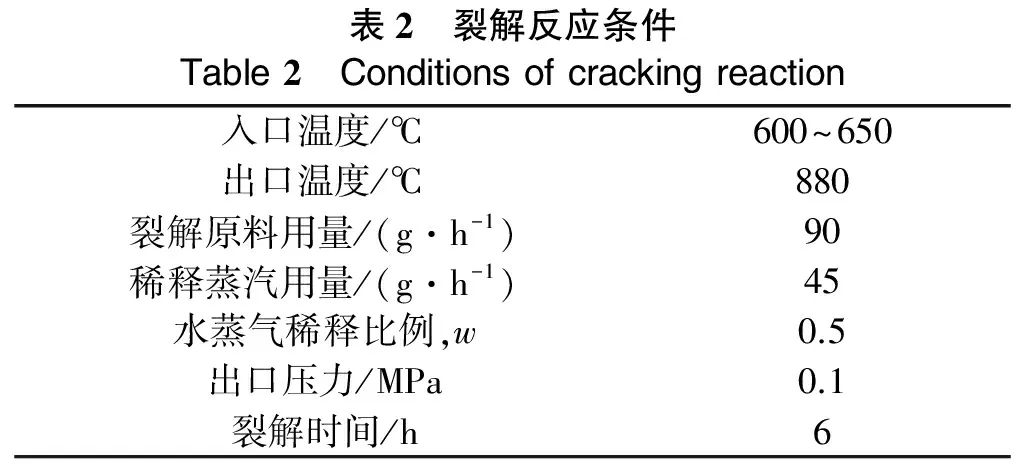

试验所采用的乙烷原料性质如表1所示,裂解反应条件如表2所示。

表1 裂解原料乙烷的性质Table1 Propertiesofethanefeedstock平均分子质量/(kg·kmol-1)30.12w(碳)/%79.93w(氢)/%20.07w(C2H4)/%0.06w(C2H6)/%99.33w(C3H6)/%0.60w(C4H6)/%0.01

表2 裂解反应条件Table2 Conditionsofcrackingreaction入口温度/℃600~650出口温度/℃880裂解原料用量/(g·h-1)90稀释蒸汽用量/(g·h-1)45水蒸气稀释比例,w0.5出口压力/MPa0.1裂解时间/h6

不同处理条件及裂解过程中含硫化合物加入方法对应的试验结果见表3,CO抑制效果见图3。

由图3可以看出,在炉管不做任何处理时,结焦比较严重、且裂解气中CO生成较多;炉管相继经过含硅有机化合物和含硫有机化合物处理,能够较大幅度地降低结焦量和裂解气中CO的生成。

870 ℃下使用含硅有机化合物在水蒸气存在的条件下对炉管表面处理0.5~3 h,然后继续使用含硫有机化合物对炉管表面处理0.5~3 h,可以有效钝化炉管表面,降低裂解气中CO的含量。结焦生成量降低最高幅度可以达到70%左右。如果原料中不含硫,连续添加含硫化合物可进一步强化抑制结焦和CO生成的效果,CO的稳定体积分数可降低95%以上。

表3 不同处理方式试验结果数据Table3 Testresultsofdifferenttreatmentmethods实验编号处理条件试验条件裂解炉出口温度/℃含硅有机化合物名称含硅有机化合物用量,w/10-6处理时间/h含硫物质含硫有机化合物用量,w/10-6处理时间/h含硫有机化合物/连续添加量,w/10-6裂解炉出口温度/℃6h结焦量/g结焦降低/%稳定CO体积分数/%1不处理08801.235.32870四甲氧基硅烷5002二甲基二硫5001二甲基二硫/58800.37-700.33870四甲氧基硅烷5002二甲基二硫500108800.52-580.64870四乙基硅烷5002二甲基二硫5001二甲基二硫/58800.39-680.35870四甲氧基硅烷5002乙硫醇5001乙硫醇/58800.38-690.36870四甲氧基硅烷5002乙硫醚5001乙硫醚/58800.40-670.37870四甲氧基硅烷2003二甲基二硫2003二甲基二硫/58800.41-670.38870四甲氧基硅烷10000.5二甲基二硫10000.5二甲基二硫/58800.38-690.39870四乙基硅烷5002无无08800.39-681.510870无无乙硫醇500108802.09+706.811870含磷物质与烷基胺混合物/2二甲基二硫/58800.62-500.512不处理08801.25+20.613不处理08801.91+550.8

研究表明,采用其他处理方式,如降低含硅有机化合物和含硫有机化合物浓度从而延长处理时间,或提高含硅有机化合物和含硫有机化合物浓度从而缩短处理时间,均可获得基本相同的处理效果。仅使用含硅有机化合物处理炉管,也能获得良好的抑制结焦效果,但抑制裂解气中CO生成的效果不理想。而且在裂解时,不连续添加含硫有机物,结焦的降低程度和抑制CO生成的效果均有所下降。

试验结果表明,如果仅使用含硫有机化合物处理炉管,不但不能抑制结焦和CO的生成,反而对结焦和CO的生成有促进趋势。此外,使用含磷物质与烷基胺混合物处理炉管的效果不如相继使用含硅有机化合物和含硫有机化合物处理炉管的效果好,结焦抑制率约降低20%。

2 结 论

单独使用某一类化合物处理炉管不能获得良好的效果,甚至会造成结焦加剧。在一定的工艺条件下,对炉管表面相继使用含硅有机化合物和含硫有机化合物进行处理,可在炉管表面形成稳定的钝化层。并在随后的裂解过程中持续加入含硫化合物,可以较大幅度地降低结焦量和抑制裂解气中CO的生成,从而延长装置运转周期,提高乙烯装置的经济效益。

[1] 纳尔科/埃克森能源化学有限公司. 热解炉中抑制焦炭沉积的方法: 98809213.1[P]. 1998-09-10.

[2] BROWN D E, CLARK J T K, MCCARROLL J J, et al. Method of applying a layer of silica on a substrate: US4099990A[P]. 1969-05-06.

[3] 郭仕莲. 乙烯裂解炉结焦抑制技术的进展[J]. 炼油与化工, 2006, 17(2): 10-13.

[4] 张利军, 施阿小, 黄伟, 等. 乙烯裂解炉管结焦抑制剂开发及工业用试验[J]. 金山油化纤, 2003, 22(4): 12-16.

[5] REDMOND T, BERGERON M P, Tests demonstrate anticoking capability of new coating[J]. Oil and Gas, 1999, 97(19): 39-42.

[6] VELENYI L J, SONG Y H, FAGLEY J C, Carbon deposition in ethane pyrolysis reactors [J]. Ind Eng Chem Res, 1991, 30(8): 1708-1712.

[7] 孙立明, 娄强昆. 轻柴油裂解结焦抑制剂的研究[J]. 石油与天然气化工, 1998, 27(3): 134-136.

[8] REYNIERS M F S G, FROMENT G F. Influence of metal surface and sulfur addition on coke deposition in the thermal cracking of hydrocarbons[J]. Ind Eng Chem Res, 1995, 34(3): 773-785.

[9] 林泰明, 李长明, 胡具瞻. 裂解制乙烯实验装置(BSPA)介绍[J]. 石化技术与应用, 1998, 16(2): 66-67.

Research of pyrolysis coke suppression based on different furnace tube treatment method

Yang Libin, Xu Jiang, Song Bangyong, Huang Jianfeng, Mu Zhenzhen

(LanzhouPetrochemicalResearchCenterofPetroChina,Lanzhou730060,China)

The effects discrepancy on the surface treatment of cracking furnace tube with different compounds and treatments means was studied. The test results showed that it would lead to serious slagging and produce more CO in pyrolysis gas without any treatment of furnace tube. If only using silicon-containing organic compound to treat the furnace tube, it could achieve good effects of inhibiting coking, but the inhibition effect on generated CO in pyrolysis gas was not ideal. If the silicon-containing organic compounds and sulfur-containing organic compounds were used sequentially to treat the surface of furnace tube, it can reduce significantly the amount of coke and generated CO in pyrolysis gas.

cracking, coke, inhibition, treatment

杨利斌(1979-),男,陕西凤翔人,高级工程师,2002年毕业于四川大学化学工程专业,主要从事石油化工中乙烯相关技术的研究工作。E-mail:yanglibin@petrochina.com.cn

杨利斌 许 江 宋帮勇 黄剑锋 穆珍珍

中国石油兰州化工研究中心

TE646;TQ016.8

A

10.3969/j.issn.1007-3426.2016.06.004

2016-07-01;编辑:温冬云