大直径管板堆焊制造技术

郑维信 胥文魁 宁兴盛 朵元才 王志刚

(兰州兰石重型装备股份有限公司)

大直径管板堆焊制造技术

郑维信*胥文魁 宁兴盛 朵元才 王志刚

(兰州兰石重型装备股份有限公司)

介绍了大直径、大厚度15CrMo+SS堆焊管板的生产制造技术。由于管板直径大,相对厚度较薄,堆焊时很容易产生变形,在制造过程中需从毛坯件加工余量、管板加工工序、焊接方法、焊接规范及防变形措施等方面加以控制。

大直径管板 15CrMo+SS堆焊 变形

换热设备是石化装置的核心设备,通常情况下,换热器管程介质具有腐蚀性且流速较大,这就要求管板管程侧或双侧具有耐腐蚀层。设计时一般选用复合板或堆焊结构,其中堆焊结构管板是生产厂家的首选[1]。在管板进行单侧堆焊时,管板单面从中心向四周或从四周向中心部位加热,整个受热面温度极不均匀,造成管板中心和四周膨胀和收缩不同[2]。从中心向四周堆焊时,中心区域的收缩大于四周的;反之,四周的收缩变形要大于中心区域。随着堆焊层数的叠加,搭接量增多,管板的焊接变形增大[3]。如不对管板本身进行外加约束力或采取反变形措施,将不能保证管板的最终成形尺寸。笔者通过分析管板堆焊的变形特点,采用预留变形量和严格控制带极堆焊工艺参数的方法,圆满完成了设备的生产制造任务。

1 堆焊技术及制造难点

带极埋弧堆焊(SAW)和电渣带极堆焊(SMAW)都适合于平面或曲面堆焊,比如换热器管板和压力容器内壁。带极埋弧堆焊时,焊接电流通过电极和母材产生电弧,熔化焊材和母材进行堆焊。由于电弧熔化电极的同时也熔化了母材,使母材有了较大的熔深和稀释率(一般为10%~15%[4])。电渣堆焊是靠电阻熔化焊材和母材进行的堆焊,熔深浅、焊接电流大、热输入量大,母材稀释率在5%~10%左右,焊接变形也大,母材和堆焊层之间的边界层晶粒粗大,使堆焊层抗氧剥离性能较差。两者相比较而言,带极埋弧堆焊焊接质量稳定、效率高,堆焊道数少,可以尽可能地降低热输入量,减小管板变形[5]。

某升级改造生产清洁化学品项目的FT合成反应器,管板材料15CrMo(H)锻,管板厚度为190+6.5mm(管板净尺寸),外径为4 845mm。管板订料重量约43 500kg(含壳程侧加工量约13 000kg)。由于管板直径大,相对厚度较薄,堆焊时很容易产生变形。

2 毛坯件加工

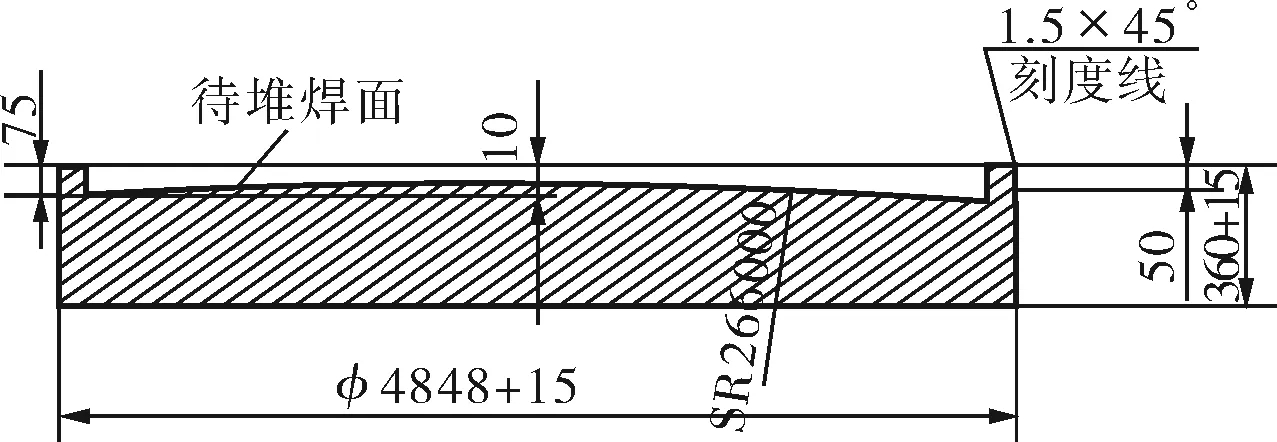

考虑到管板堆焊后变形较大,为保证管板加工后的最终尺寸和管板堆焊后的不平度,在采购管板毛坯件之前,增加毛坯件的加工余量。在毛坯件外径和厚度上留加工余量,即管板毛坯件的尺寸为外径+15mm、厚度+15mm,并且管板待堆焊面预留10mm的反变形量。

锻件到厂复验合格后按图1初车加工管板。离管板锻件上表面50mm处画刻度线,以便以刻度为基准找平管板堆焊面。

图1 初车尺寸

3 管板堆焊制造过程

3.1过渡层堆焊

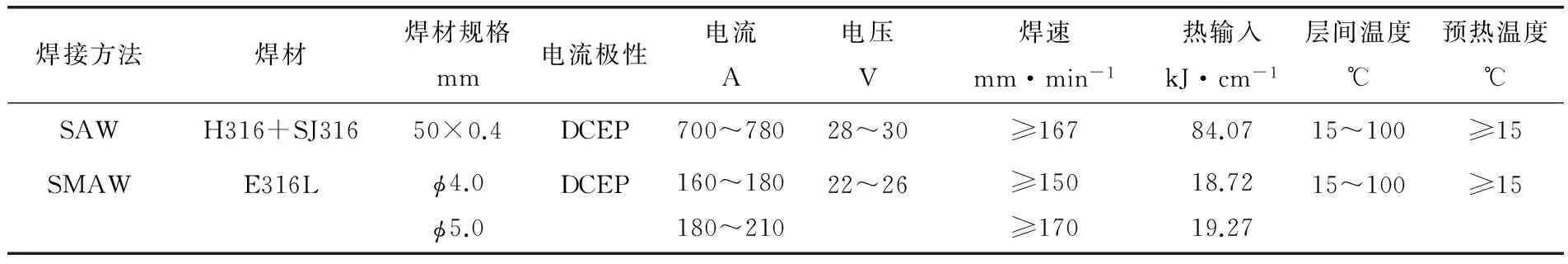

管板过渡层堆焊采用带极埋弧堆焊,管板中心φ200mm部位和带极埋弧无法堆焊的部位采用手工焊条电弧焊。由于母材和堆焊层金属的热膨胀系数不同,焊接产生较大热应力,且堆焊过程中母材对过渡层合金元素的有一定的稀释作用,故堆焊焊材选用高铬镍E309LMo。

将管板在加热炉内整体预热至120℃以上,出炉带温进行堆焊。堆焊前彻底清理待堆焊面氧化皮、油污及杂质等,并进行100%MT检测,按NB/T 47013.4-2015中Ⅰ级合格。堆焊时由内圈向外圈堆焊,堆焊一遍,过渡层堆焊总厚度2mm≤δ≤3mm,搭接量控制在8~10mm,表面不平度不超过1.5mm。过渡层堆焊工艺见表1。内圈堆焊时热源较集中,道间温度偏高,为避免高温下的焊接变形同时降低不锈钢层的热裂纹倾向,尽量采用小规范焊接[6,7]。若堆焊过程中中断,再次堆焊前应重新进行预热,使用环形火焰预热工装均匀加热整个管板。

表1 过渡层堆焊工艺参数

3.2表层堆焊

管板表层堆焊采用带极埋弧焊焊接,堆焊顺序由内圈向外圈,中心部位采用焊条电弧焊堆焊。堆焊两遍,表层堆焊总厚度不小于3.5mm,保证表层有效厚度大于3.0mm。堆焊时,严格控制焊接热输入量,控制层间温度不超过100℃(表2)。为保证表层堆焊厚度和化学成分要求,应使用较大的焊接速度和较小电流,尽可能缩小熔池和热影响区的范围,降低局部温度升高造成焊接应力和焊接变形[7,8]。

表2 表层堆焊工艺参数

3.3热处理

管板堆焊完成后,对堆焊面进行100%PT检测,按NB/T 47013.3-2015中Ⅰ级合格。将管板整体进炉进行消除应力热处理。热处理过程中管板应垫平放稳,以减小变形。摆放炉车临时支座时,需要合理避开烧嘴,防止火焰直接打到管板面或支座上,灼伤管板局部。严格控制炉内气氛,炉内采用负压,具体工艺规范为:热处理材料15CrMo(H)锻+309LMo,装炉温度低于400℃,升温速率不超过55℃/h,恒温温度690±14℃,保温结束后以不高于55℃/ h的速率冷至400℃后出炉空冷。

3.4油压机校平

管板表层堆焊完成后,为保证堆焊总厚度和管板不平度,增加在万吨油压机进行校平工序。经过对该项目8件堆焊后管板变形量的测量,直径方向变形量在30~50mm。先对未堆焊面在压机上多点压平,再对堆焊面多点过量施压,反复再对反面校平等措施,保证管板平面度符合图样要求。

3.5堆焊后加工

按图纸要求以刻度线为基准,加工堆焊表层。以堆焊面为基准加工管板其余尺寸符合图样要求。加工时,应严格控制切削量不大于0.5mm/r为宜。由于工件直径大,未堆焊面(背面)余量较大,若切削量大时管板温度极易升高,加工硬化应力大,容易造成较大变形。置于宽阔的平台上进行时效处理,放置时间不少于72h,放置时应垫平放稳,并使堆焊面朝向地面,再进行后续加工。

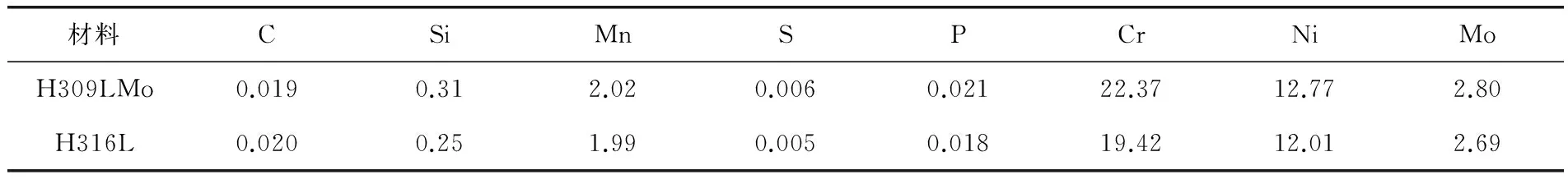

4 检测分析

堆焊所用焊接材料(表3)符合技术文件要求。通过堆焊层熔敷金属化学成分实测值与技术要求对比,结果证明熔敷金属化学成分满足图纸要求(表4)。堆焊层表面按NB/T 47013.3-2015进行100%PT检测,结果表明表面不存在不可接受缺陷。堆焊层结合面按NB/T 47013.2-2015进行100%UT 检测,不存在堆焊层分层现象。堆焊层厚度测定采用超声波检测,共测定8点。检测结果表明堆焊层最小厚度为6.3mm,最大7.2mm,满足图纸要求。

表3 堆焊钢带的化学成分 wt%

表4 堆焊层化学成分 wt%

产品技术要求铁素体数FN为3.00~8.00。按照WRC的“不锈钢焊缝金属WRC-1992(FN)图”[9],进行堆焊层铁素体数的计算,FN为8.00。采用Magnetic method 磁性法[10]进行测量,实测铁素体数FN为6.08,两种方法测量结果均满足图纸要求。

8件管板校平后采用水平测量仪检测管板水平度,测定不平度控制在3~6mm。管板其余尺寸经测量均在图纸要求公差范围内,符合文件规定。

5 结束语

大厚度、大直径管板堆焊前采用预留变形余量,对待堆焊面进行整体预热处理,用带极埋弧焊小电流、小规范;堆焊过渡层后进炉进行消应力热处理,堆焊表层后在油压机上进行校平的工艺路线可以保证该类管板的最终成形尺寸和平直度。8件管板堆焊后最终平直度为3~6mm,证明该技术方案是可行有效的。

[1] Martin K,Gabriellf G,Solveig R.带极堆焊技术的应用[J].电焊机,2010,40(8):59~63.

[2] 叶增荣. 甲醇合成塔管板的有限元分析[J]. 压力容器,2013,30(4):35~40.

[3] 倪昱,王顺花.我国高压换热器管板(12Cr2Mo1R)堆焊技术发展现状[J].装备制造技术,2014,(12):17~21.

[4] 陈祝年. 焊接工程师手册[M]. 北京:机械工业出版社,2012.

[5] 梁姗初,林仁波,唐照国. 换热器管板带极堆焊的变形控制[J]. 电焊机,2015,45(4):179~182.

[6] 赵斌,蹤雪梅,王灿,等.焊接热输入量对铁基堆焊金属组织与性能的影响[J]. 电焊机,2015,45(6):144~149.

[7] 王艳飞,巩建鸣,蒋文春.焊缝层数对特厚度管板焊接残余应力与变形影响的有限元分析[J].上海交通大学学报,2013,47(11):1675~1679.

[8] 谭伯聪,解德,李荣锋.超厚钢板焊接残余应力剖析[J]. 钢铁研究,1993,(5):35~39.

[9] 张红星.大型管板埋弧焊监督检验质量控制[J]. 化学工程与装备,2013,11(5):110~117.

[10] 许超祥.甲烷化废热锅炉管板温度场与应力分析[J].炼油技术与工程,2014,44(9):54~57.

*郑维信,男,1984年5月生,工程师。甘肃省兰州市,730087。

TQ051.5

B

0254-6094(2016)06-0816-03

2016-03-04)