液氯屏蔽泵电机失效原因与维护技术

孙治忠 许明鹏

(金川集团股份有限公司化工厂)

液氯屏蔽泵电机失效原因与维护技术

孙治忠*许明鹏

(金川集团股份有限公司化工厂)

对液氯屏蔽泵结构进行分析,说明了电机失效故障产生的原因,并提出液氯屏蔽泵的日常维护技术。

屏蔽泵 电机失效 维护技术

液氯屏蔽泵是实现液氯输送灌装的关键设备,相比传统的多级液氯液下泵具有无泄漏、检修维护费用低及占地面积小等优点。金川集团股份有限公司化工厂40万t离子膜系统中液氯灌装采用了CNF型液氯屏蔽泵,该泵流量20m3/h,扬程80m,最大轴功率16.95kW,正常轴功率15.58kW,汽蚀余量2.2m,电机功率21kW,额定电流47.3A。自2009年投入运行以来一直较为稳定,但在2014年突然发生电机失效故障,且故障前所有参数运行正常。笔者对液氯屏蔽泵电机失效故障进行了详细分析,并论述液氯屏蔽泵的日常维护技术。

1 液氯屏蔽泵的工作原理和主要结构

1.1 工作原理

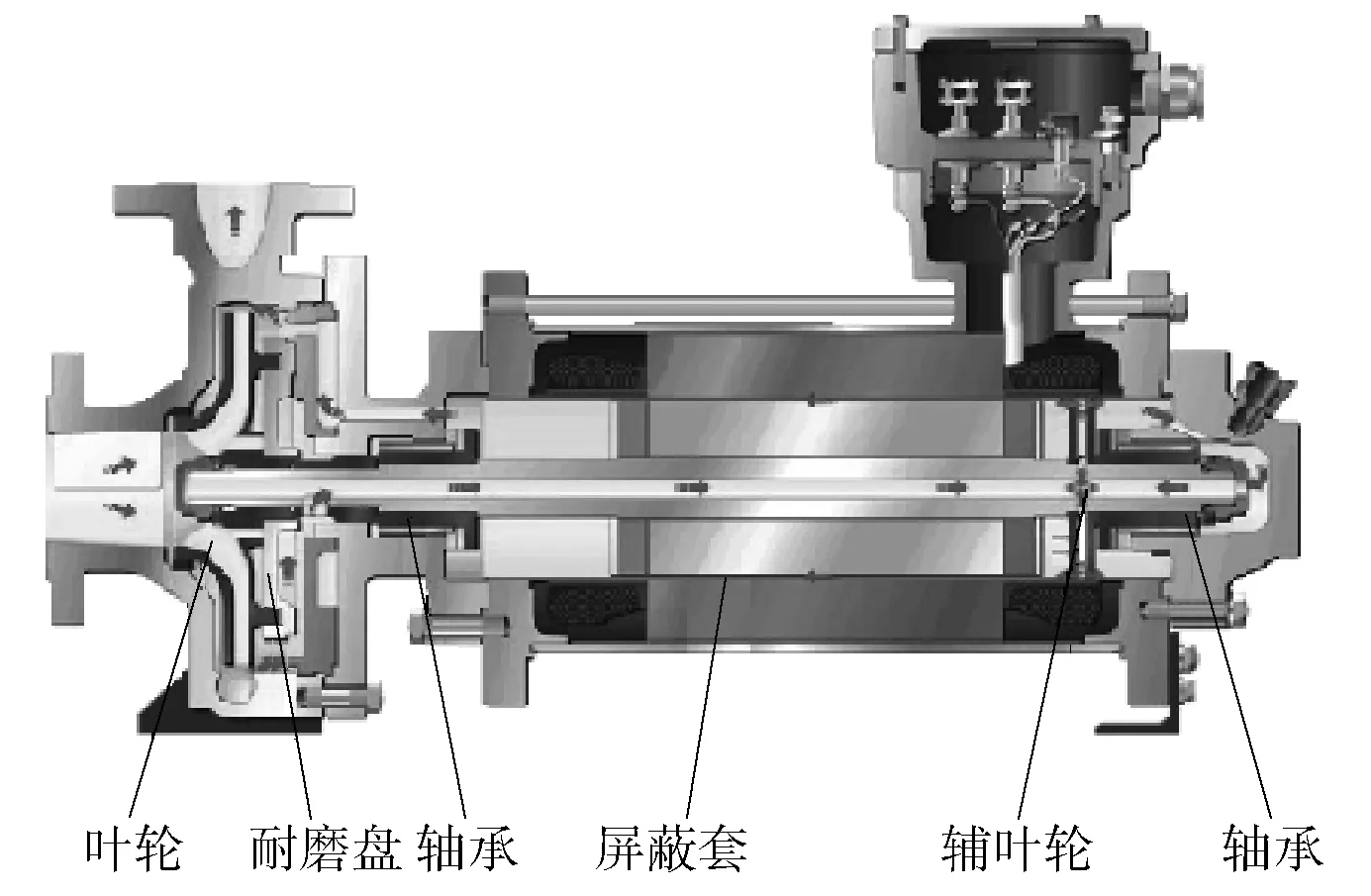

屏蔽泵叶轮高速运转时从入口管吸进液体,大部分液氯加压后从泵出口排出;少部分液氯从主轴上的小孔进入空心轴,然后被和轴连在一起的高速运转的辅助叶轮再次吸入并加压供给后部滑动部件、定转子屏蔽套间隙和前部滑动部件,再返回到叶轮的出口端,一并随直接排出的大部分液氯混合排出到泵出口管道。由于转动部位被液氯包围,液氯既是润滑剂又是冷却剂,无需动环密封,只有后部的静密封,运转安全无泄漏。CNF型液氯屏蔽泵结构如图1所示。

液氯屏蔽泵主要部件和功能如下:

图1 CNF型液氯屏蔽泵结构

a. 耐磨盘,固定在轴承体上与叶轮盘配合以抵消轴向力,与叶轮盘配合间隙为0.20~0.25mm;

b. 轴承,碳化硅滑动轴承具有较强的耐磨能力和抗腐蚀能力;

c. 辅助叶轮,辅助叶轮将进入电机定转子间隙的液氯进行二次加压送往出口;

d. 屏蔽套,哈氏合金屏蔽套涡流损失小,安全可靠。

1.2 屏蔽式循环回路结构

屏蔽泵是电机和泵体为一体的无泄漏泵,润滑和冷却全部依靠内部介质循环,因此循环回路必须保证泵体内部的热平衡。

针对不同类型的屏蔽泵,其循环回路的设计方式不同,而液氯屏蔽泵作为易气化介质输送设备,一般采用的循环方式有:泵体→空心轴→辅助叶轮→后轴承→后推力盘→辅助叶轮进口;泵体→空心轴→辅助叶轮→屏蔽套→前推力盘→前轴承→叶轮出口。

在使用过程中要确保循环回路中的液氯循环量足够电机和各零部件充分润滑、冷却,循环量的理论计算公式为:

Q=(k1+k2)/(ρ×Cp×ΔT)

式中Cp——液氯比热容,J/(kg·℃);

k1——电机消耗功率,W;

k2——轴承、推力盘等阻力元件消耗的功率,一般为0.05k1;

ΔT——液氯进出口温差,一般取值为4℃;

ρ——液氯在泵进口温度条件下的密度,kg/m3。

根据以上公式计算得到现有的液氯屏蔽泵理论循环量为1.06m3/s,而实测该泵循环量为1.8 m3/s,约为计算值的1.7倍。在实际设计中取循环量设计值为计算值的1.5~2.0倍,较大的安全裕量可保证设备安全运行,尤其是易气化介质的屏蔽泵设计时尽量取上限。

1.3 轴向力自平衡结构

屏蔽泵的泵轴和电机轴为同一根轴,电机在启动过程中具有较大的轴向力,后端辅助叶轮由于背压的作用也具有一定的轴向力,因此屏蔽泵在运行过程中将承受较普通泵更大的轴向力,而轴向力的存在对设备的稳定运行具有极大危害,为避免此危害,屏蔽泵的叶轮盘背面设计了轴向力平衡孔。

在运转过程中,液氯从叶轮盘和耐磨盘的间隙进入叶轮背面将多余的轴向力释放至叶轮入口负压区。叶轮盘与耐磨盘的间隙是保证轴向力平衡的关键,按照设计要求,一般控制该间隙在0.20~0.25mm之间。当间隙大于0.25mm时,进入叶轮背面的液氯量增大,多余的液氯不能及时被平衡孔泄至叶轮入口,泵体将承受向叶轮方向的轴向力,引起叶轮口环和前推力盘的磨损;当间隙小于0.20mm时,进入叶轮背面的液氯量减少,多余的轴向力不能被释放,泵体将承受向电机方向的轴向力,引起叶轮和后推力盘的磨损。因此,在实际运行中务必保证叶轮盘和耐磨盘的间隙。

2 电机失效分析及修复

金川集团股份有限公司40万t离子膜系统中液氯屏蔽泵2009年投入运行,已经安全运行了4年时间,2014年在运转过程中突然出现电机失效,故障发生后技术组对比故障前后电流的变化,故障发生前电流运行平稳,故障时电流瞬间升高(超出量程范围),且事故后叶轮卡阻,为进一步分析故障原因,维检人员将泵体解体,现场照片如图2~5所示。

图2 泵壳拆卸后内部情况

图3 叶轮表面附着杂物

图4 电机定子屏蔽套被破坏

图5 叶轮盘与耐磨盘间隙

可以看出:泵壳内部杂质集聚在底部,在运转过程中与叶轮摩擦,泵负荷增大;电机定子屏蔽套被高压冲击成波浪形;叶轮盘与耐磨盘内圆配合间隙增大到0.37mm,超出标准,且耐磨盘后端轴承外端面破碎。

屏蔽泵泵壳内部杂质在实际运行中增大了叶轮负荷,且杂质进入转子间隙和润滑部位降低了泵的使用性能,根据日常电流判断,在实际运转过程中电流没有明显变化,且从现场照片分析,杂质形成时间较长,因此泵内杂质并不是导致事故的原因。

电机定子屏蔽套被破坏,且为均匀的波浪状,从现象来看,定子屏蔽套是外力作用形成的波浪状冲击损坏,在电机定子出现烧损故障时,内部会急剧产生高温高压的气体,将屏蔽套冲击成波浪状,且转子屏蔽套完好无损,进一步说明电机烧损的原因并不是电机自身的故障所致。

叶轮盘和耐磨盘配合间隙超标0.17mm,间隙变大造成进入耐磨盘内部的液氯增大,过多的液氯不能及时从平衡孔(图5中箭头所指位置为轴向力平衡孔)排出,引起轴向力不平衡,在实际运转过程中轴向力促使电机向叶轮方向移动,前轴承体内部滑动轴承和推力盘之间轴向力增大,长期运行导致前轴承外端面被磨损,电机电流升高,电机内部发热。

由于在现场检修时发现前轴承破碎,打开泵盖无法盘车,结合上述原因分析,造成屏蔽泵电机烧损的原因为:运转过程中由于叶轮盘与耐磨盘间隙变大,轴向力不平衡,电机向叶轮方向移动,长期磨损导致轴承破碎并与轴抱死,电机电流瞬时升高,电机急剧发热,轴承抱死后,维检人员没有及时解体检查,而是连续强行启动电机两次,由于屏蔽泵电机启动电流较普通电机大很多,连续启动导致电机定子内部温度急剧升高并烧损电机定子,在定子烧损时产生的高压高温气体瞬时膨胀爆炸,将定子屏蔽套冲击成波浪状(图4)。

在分析清楚故障原因后对屏蔽泵进行了修复,由于造成故障的根本原因为叶轮盘和耐磨盘配合间隙超标造成,在检修过程中重新加工了耐磨盘,与现有叶轮尺寸相配合,并更换了两端滑动轴承、电机定子、定子屏蔽套、屏蔽版以及叶轮口环等备件。

3 液氯屏蔽泵的使用维护技术

3.1 进出口管道配置和安装方式

液氯屏蔽泵在配置出入口管道时应尽可能地减少阀门、弯头的配置,尤其是入口管道配置时过多的阀门、弯头会使液氯碰撞产生气体或涡流,引起泵的气蚀或输送能力的下降;另外,屏蔽泵安装时对汽蚀余量的要求较高,必须保证装置的有效气蚀余量高于泵的必须汽蚀余量,防止液氯在泵入口处汽化,经验计算方式为:装置有效汽蚀余量=泵必须汽蚀余量+管路沿程损失+0.5m(安全余量)。金川集团股份有限公司40万t离子膜系统中屏蔽泵的气蚀余量为2.2m,而装置的有效气蚀余量为4m。

3.2 启停操作和加压运行方式

液氯屏蔽泵在启动运行之前要先打开出口回流阀排气,再打开入口阀进行泵体灌液,灌液时间以泵体温度不再变化为准,这样可保证泵体内部不会有残余气体,泵启动运行时也不会有零件因为干磨而烧损。

一般认为,在保证气蚀余量和泵体内部灌液要求后,泵完全可以正常运行,但在实际运行过程中依然会有极少量气体存在,为彻底解决液氯输送过程中的隐患,我公司在液氯输送时采用氮气加压法输送,输送前用氮气将液氯储罐的气相压力提至300kPa左右,再进行泵体灌液和输送,使屏蔽泵的运行更加安全可靠,泵输送压力保持在1.0MPa左右。

3.3 定期清洗

屏蔽泵运行过程中难免有微量杂质,长期运行杂质会进入滑动轴承内部、转子腔体、后部轴承内部,造成泵的性能下降,电机电流升高,严重者会引起电机内部轴向力不平衡、电机发热等故障,进而损坏设备。因此屏蔽泵在运行过程中须定期进行清洗维护,维护周期可按照现场实际运行状况制定,一般一年清洗一次就可保证设备长周期运行,清洗完毕后,必须用露点低于-40℃的仪表空气进行彻底吹扫干燥,以免腐蚀设备。

3.4 日常点检和检修

屏蔽泵的叶轮轴和电机转子为一体,润滑冷却全部依靠内部液氯,整体设备没有任何动密封,也没有裸露在外面的零部件,无法按照普通机泵点检方式进行日常点检。但屏蔽泵的运行特性还是比较明显的,其运行电流和出口压力可直接反映设备运行状况。正常运行时电流和泵出口压力稳定,当电流减小、压力下降或波动时说明泵存在汽蚀,汽蚀发生时泵体伴有振动现象;当电流和压力稳定,但泵体发生振动时,说明泵体机械部件发生磨损,要及时停止运行进行检查处理;当电流增大、压力不变或降低时说明泵体内部杂质过多,有时还伴有定子外壳温度升高的迹象。因此,在日常维护和点检时主要检查屏蔽泵电流、出口压力以及振动3项技术指标。

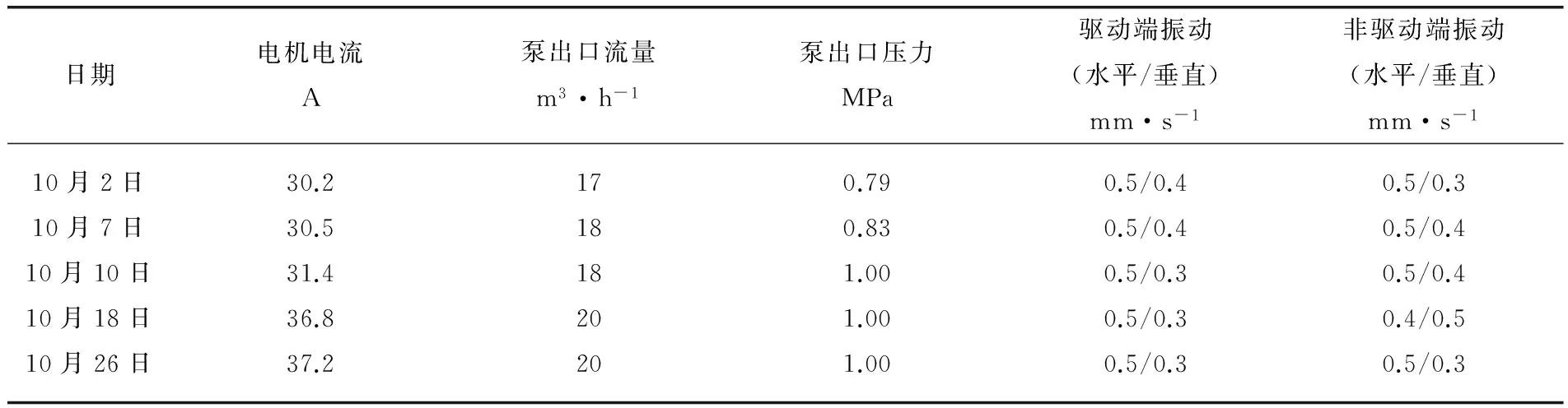

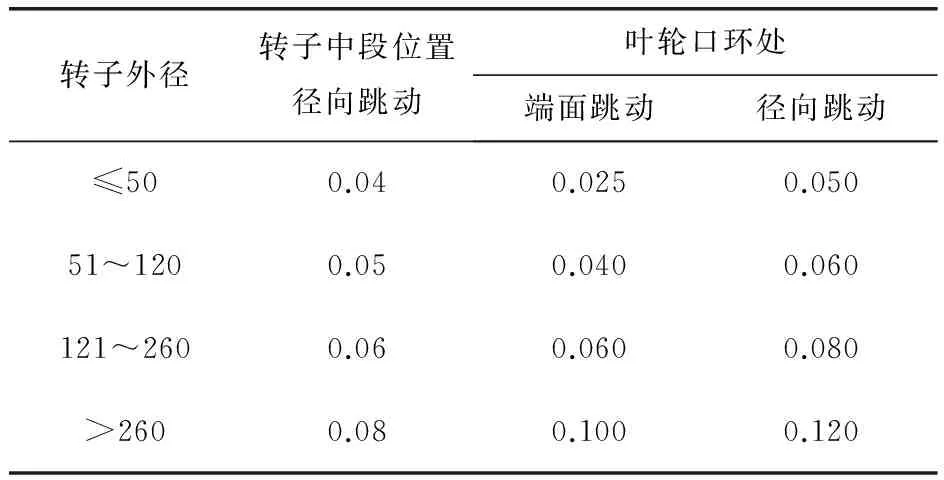

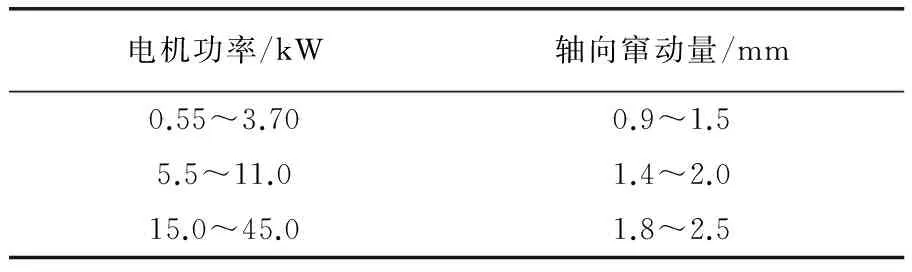

现有屏蔽泵的运行参数见表1。在检修作业过程中,要严格按照检修质量标准执行,常规检修质量标准见表2、3。

表1 2014年液氯屏蔽泵部分运行参数

注:出厂要求振动小于2mm/s。

表2 转子中段位置、叶轮口环处跳动值标准 mm

表3 叶轮轴向窜动量标准

除以上常规检修标准外,在实际检修作业过程中,还需注意检查耐磨盘与叶轮盘的间隙、叶轮轴向间隙以及动平衡残余量等指标,不同型号屏蔽泵具体指标按照制造商规定要求执行,值得一提的是在转子动平衡残余量控制方面,建议按照G1标准执行,以保证设备能够长期稳定运行。

4 结束语

液氯屏蔽泵设计精度要求高,在使用过程中关键要注意轴向力的平衡、液氯气化的控制以及泵体内杂质的清理。轴向力的平衡直接影响到设备使用寿命,甚至可以说液氯屏蔽泵是否能真正长周期运行,主要取决于轴向力的控制,而轴向力的控制一方面要保证设备运行前内部满液,另一方面要定期检查叶轮盘和耐磨盘的配合间隙;而设备能否长期高效率运行则主要取决于液氯气化的控制和杂质的清理,要求做到精细化操作和定期清洗维护。

TQ051.21

B

0254-6094(2016)01-0112-04

*孙治忠,男,1970年2月生,高级工程师,厂长。甘肃省金昌市,737104。

2015-06-03)