压缩机气量无级调节系统在连续重整装置上的应用

姚 红 左 鹏 景 晔

(中国石油天然气股份有限公司锦州石化分公司)

压缩机气量无级调节系统在连续重整装置上的应用

姚 红*左 鹏 景 晔

(中国石油天然气股份有限公司锦州石化分公司)

介绍了锦州石化连续重整装置增压机的现状和存在的问题,阐述了压缩机K-202的基本情况、气量无级调节系统的工作原理、新旧控制方案的对比、系统基本配置和在K-202C上的使用效果,解决了蓄能器系统支架不稳、试运行过程中由于液压油系统故障造成工艺条件大幅波动以及个别气阀阀窝温度过高产生倒气等问题。

压缩机 气量无级调节 连续重整装置

锦州石化公司连续重整装置由中国石化工程建设公司SEI北京设计院设计[1],采用UOP的超低压连续重整反应工艺和UOP第三代Cyclemax再生工艺技术。该装置于2005年首次开车,2011年进行了扩能改造,改造后装置的处理能力由60万t/a扩大到80万t/a。原料来源为蒸馏车间的直馏石脑油、加氢处理过的焦化汽油、加氢改质石脑油和加氢裂化重石脑油。主要产品为高辛烷值汽油、C6组分,并副产氢气及液化气。

1 工艺流程

连续重整装置具体可分为4部分:原料预处理、催化重整、产品分离和催化剂再生。其中催化重整部分为核心反应。重整反应在增加精制油芳烃含量的同时会产生大量的氢气,这就要对产物作进一步处理,分离成氢气、轻烃和重整油。

因重整反应压力较低,在低压下产物气液平衡,分离罐分离出的气体中会有大量的轻烃,既降低了氢气的纯度又减少了重整油的收率。故需设置再接触系统增压冷却,使含氢气体中轻烃溶解在油中,也使产出的氢气达到压力并入氢气管网之中[2]。

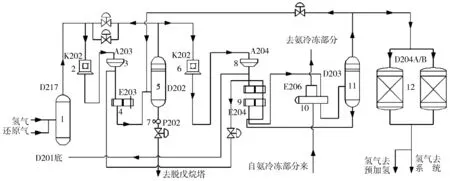

本系统再接触流程如图1所示。

图1 重整反应后再接触流程示意图

重整反应生成的氢气进入分离罐D-217,D-217顶部出的氢气经压缩机K-202一级压缩,再经空冷A-203,水冷E-203,冷却后进入D-202(1#再接触罐)。D-202顶部出的氢气经压缩机K-202二级压缩,再经空冷A-204,换热器E-205,氨冷冻E-206,冷却后进入D-203(2#再接触罐)。D-203顶部出的氢气经D-204脱氯罐脱氯后出装置。

本次加设气量无级调节系统的压缩机即为K-202C。K-202有A、B、C3台,正常情况下两开一备。因装置所需的氢气量为一台压缩机满负荷,另一台开额定负荷的50%~80%,而在原控制系统下两台压缩机均满负荷运行,多余的氢气必须通过旁路控制阀返回压缩机入口前,造成压缩机能耗浪费。所以有必要加设气量无级调节系统,实现0%~100%负荷无级调节,提高节能水平和经济效益。

2 无级气量调节系统

2.1压缩机K-202基本情况

K-202压缩机为重整氢增压机[3],型号4M40-151/2.3-6.9-69/5.9-15.5-BX ,M形对动平衡式结构,由沈阳气体压缩机股份有限公司设计制造,其基本参数如下:

列数 4

压缩级数 2

气缸润滑方式 少量机油

电动机额定功率 2 100kW

电动机额定电压 6kV

电动机额定电流 239A

轴功率 1 890kW

曲轴转速 300r/min

一段排气量 25 459Nm3/h

二段排气量 26 427Nm3/h

一级入口压力 0.23MPa

一级出口压力 0.69MPa

二级入口压力 0.59MPa

二级出口压力 1.55MPa

2.2气量无级调节系统工作原理

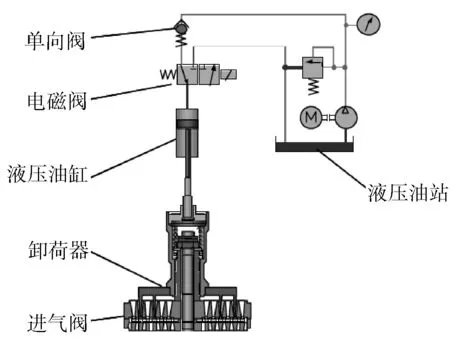

本次加设的气量无级调节系统(英文名称HydroCOM)是贺尔碧格公司专门为往复式压缩机开发的液压式气量无级调节系统,能实现压缩机气量在0%~100%范围内无级调节。无级气量调节系统的目的是要让压缩机压缩正好需要的气量。吸气时活塞向右运动,进气阀被氢气顶开,氢气流入腔中。活塞向左运动时,氢气压缩,进气阀关死,到一定压力排气阀打开,被压缩氢气流出,完成一个循环。现应用回流省功原理,当活塞向左运动时,进气阀不关闭,而是在卸荷器作用下保持全开状态,使一部分氢气又流回进气罐中(这部分氢气即为原来多压缩的气量,现不被压缩),之后将进气阀关死,完成正常的压缩排气过程。HydroCOM系统就是能让进气阀延迟关闭的系统[4]。

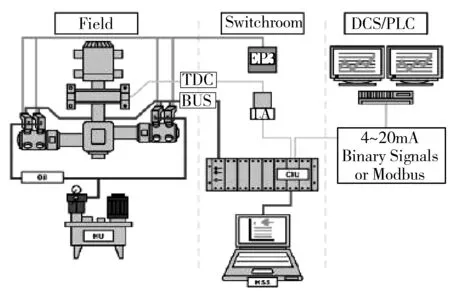

HydroCOM有高度集成的电子控制系统,能够完全嵌入到装置现有的DCS系统中。现场由电子液压执行机构和进气阀卸荷器根据4~20mA的控制信号延迟进气阀关闭的时间来调节每个活塞行程所压缩的气量。DCS中的PI调节器根据实际负荷需求计算出控制信号并传送给CIU(中间接口单元),CIU把4~20mA的控制信号转换成电子指令传送给执行机构。执行机构完成上述在适当时间开启、关闭进气阀的动作。装备了气量无级调节系统后,压缩机只对实际需要的气量进行压缩,能够最大限度地节约资源。

2.3新旧控制方案对比

在装备气量无级调节系统前,气量调节主要通过旁路阀来实现。控制方案如图2所示。经K-202一段压缩后的氢气在D-202后通过PV2002A/B可回流至D201前。经K-202二段压缩后的氢气在D-203后通过PV2003可回流至D-202前。如此可实现压缩多余的氢气流回,达到稳压的目的。

图2 原控制方案

增加气量无级调节系统后的控制方案如图3所示,新控制方案并未取消旁路阀。因为出于对进气温度的考虑,HydroCOM压缩机最低负荷不可低于30%。如想压缩低于30%的气量,要用压缩机压缩30%的气量,再通过旁路阀流回多余气量。现实际出于对生产调节的考虑,负荷在80%左右,而旁路阀并未完全关闭,有20%左右的开度,若将旁路阀20%开度关闭会进一步节能。

图3 新控制方案

2.4气量无极调节系统基本组成

图4为气量无级调节系统的基本组成。

图4 HydroCOM系统的基本组成

由图4可以看出气量无级调节系统主要由以下几部分组成:

a. CIU中间接口单元,CIU是执行机构、上死点传感器和DCS系统之间的接口,由CIU连接协调整个HydroCOM系统和DCS系统,作为信号交流纽带。

b. 直流48V供电电源(EPS),EPS负责给执行机构提供48V直流电源。

c. 液压油站(HU),HU向执行机构提供驱动压缩机气阀动作的液压动力。

d. 隔离放大器[5](IA),IA用于隔离危险区域和安全区域,把现场信号转化为到安全区域的晶体管输出。

e. 上死点传感器(TDC),TDC同步测量曲轴的旋转,经过推算,能实时提供活塞在气缸中的即时位置给CIU,执行机构据此来控制进气阀的开启和闭合时间,TDC也能测量压缩机的转速。

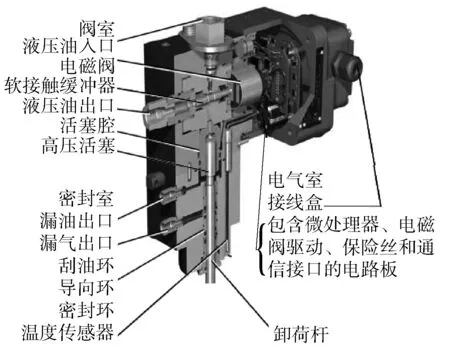

执行机构(Actuator,图5)从CIU接收指令驱动进气阀卸荷器,通过控制卸荷器来控制进气阀的开启与闭合(图6)。执行机构由外部电源供电,液压油站供油。

压缩机的每一个进气阀都装配一个执行机构,由外部电源提供 48V供电源,由液压油站提供液压油。CIU通过数据总线将进气阀开启或关闭的信息传输给这些执行机构。CIU通过上死点传感器和一个隔离放大器与压缩机转速保持同步。CIU通过接收DCS系统的4~20mA的信号,获知每级需要的气量。CIU反馈每个进气阀的阀窝温度,再以4~20mA信号的方式传输给DCS。信号也可通过Modbus接口转换给DCS。

图5 HydroCOM执行机构

图6 HydroCOM执行机构控制组成

2.5气量无极调节系统投用联锁情况

如图7所示,当压缩机电机运行、液压油站电机运行且气量调节负荷大于0%这3个条件同时满足时CIU可以投用。

在维护旁路运行的情况下,当发生:CIU投用且错误时;液压油站电机运行且压力低低报警时;液压油站液位低时或液压油站温度高高报警时(目前此联锁摘除)联锁停液压油站电机。一旦出现问题联锁停液压油站电机后,HydroCOM系统切除,旁路阀接手压缩机的气量调节。

3 气量无级调节系统的应用状况

本系统投用后,连续重整装置在进料量91t/h的工况下,压缩机负荷为80%,节能效果明显:按负荷80%,电流165A计算,每小时节电320kW·h,每年节电187.86万元,经济效益十分可观。而且如果旁路阀全关,还将有更大经济效益。

K-202C压缩机装备了气量无级调节系统之后,可以实现压缩机30%~100%负荷范围内的无级调节,达到了平稳过渡。因为减少了无谓做功,也使得排气阀寿命有所提高,从而降低了维修成本。在系统出故障时可自动切除,压缩机变为100%负荷,原旁路调节方式接手气量调节任务。另外,开停机也更加简便,提高了压缩机的可靠性和安全性。

图7 气量无极调节系统

针对蓄能器系统支架固定不稳的改进措施为[6]:变更施工方案,加设部分钢梁及更换蓄能器支架型钢,以确保蓄能器支架稳固。

试运行过程中,由于液压油系统有故障[7],在切除油站的过程中,机组负荷并未按计划情况维持100%负荷,而是瞬间降至0负荷,10s后自动恢复至100%负荷,造成工艺条件大幅波动。相应的改进措施为:将联锁逻辑中“液压油站电机运行”后增加60s延时,确保在液压油站故障时把残余的液压油油压泄完后再将CIU切除,以实现机组负荷稳定。

针对个别气阀阀窝温度过高,存在倒气现象的对策为:在适当时机拆装检修,并准备相关备件。

4 结束语

在对4M40压缩机进行气量无级调节系统的改造后,系统自2013年11月初投用以来,表现良好,压缩机运行状态更加平稳。改造可实现压缩机负荷30%~100%无级调节,节能效果明显,亦可为压缩机长周期稳定运行提供有效保障,年节约近200万元,而且还有提升空间。

[1] 张方方.连续重整装置的能耗浅析[J].石油炼制与化工,2008, 39(5):67~70.

[2] 赵仁殿. 催化重整工艺技术的选择[J].催化重整通讯,1999,(1):1~6.

[3] 鲍永忠,方宏昌.重整氢增压机过程/防喘振控制问题的分析与处理[J].石油化工设计,2012,29(1):22~25.

[4] 梁涌.往复压缩机气量无级调节系统的原理及应用[J].压缩机技术,2007,(3):13~17.

[5] 赵希才.隔离放大器及其应用[J].电子技术及应用,2000,26(3):70~72.

[6] 张路军,李继志,顾心怿,等.蓄能器类型及应用综述[J].机床与液压,2001,(6):5~7.

[7] 陈亮.液压油在液压系统中引起的故障原因及排除方法[J].黑龙江交通科技,2010,33(8):182~183.

TQ051.21

B

0254-6094(2016)01-0107-05

*姚 红,男,1981年3月生,工程师。辽宁省锦州市,121000。

2015-04-20,

2015-05-20)