超声振动辅助固结磨粒抛光硅片表面形成机理及实验

曾一凡 杨卫平 吴勇波 刘曼利

1.江西农业大学,南昌,330045 2.日本秋田县立大学,秋田,015-0055

超声振动辅助固结磨粒抛光硅片表面形成机理及实验

曾一凡1杨卫平1吴勇波2刘曼利1

1.江西农业大学,南昌,330045 2.日本秋田县立大学,秋田,015-0055

基于超声加工所具有的加工效率和加工表面质量高等特性,提出了一种超声振动辅助固结磨粒化学机械复合抛光硅片新技术。对抛光工具及复合抛光实验系统的建立进行了描述,在此基础上开展硅片抛光表面形貌及材料去除机理的理论及实验研究,得到不同抛光力下的研究结果。所建立的理论模型及实验结果表明,超声振动辅助固结磨粒抛光有利于硅片表面质量及材料去除率的提高,且随着抛光力的增大,抛光表面质量下降,材料去除效果提高。

超声振动;固结磨粒;表面形貌;材料去除;机理

0 引言

单晶硅片是集成电路(integrated circuit,IC)最重要的基底材料。微电子器件特征尺寸不断减小,对硅片表面的完整性、均匀性等表面质量提出了越来越苛刻的要求;同时,为提高生产率、降低制造成本,硅片尺寸越来越大,从而使得硅片的加工,尤其是硅片抛光等精密加工成为研究热点。硅片传统化学机械抛光(chemical mechanical polishing,CMP)是基于游离磨粒的精密加工,抛光时旋转的硅片以一定的压力压在随工作台一起旋转的抛光垫上,与此同时,由亚微米或纳米级磨粒和化学溶液组成的抛光液充满硅片和抛光垫之间,与硅片表面发生化学反应,由此形成的化学反应物被磨粒的机械作用去除[1]。然而,传统的CMP硅片有其局限性,主要表现为:加工费用高,加工效率低,工艺过程不稳定,加工表面平坦度不易保证,以及工艺中大量使用腐蚀性抛光液及清洗液存在环境污染等问题。为此,发达国家的半导体设备制造商都对其现有工艺加以完善或开发新技术,进而相继研制、开发了双面精抛工艺、等离子化学平整技术、离子束抛光技术、电化学机械平坦化技术等[1]。固结磨料加工方法在加工过程中,磨具的磨损不影响其面型精度,因而能显著提高硅片的面型精度,较好地解决了传统游离磨料加工效率低、磨料浪费严重、研磨质量不易控制、对环境污染等问题[1-4]。将固结磨粒与CMP加工技术相结合,已成功地应用于硅片的精密加工[2,5],固结磨粒加工代表了硅片平坦化技术的发展方向[1-4]。

超声振动辅助加工具有加工力小、加工质量高等优点,已被广泛应用于硬脆性材料的加工[6-7]。本文为高效率、高质量地完成硅片表面的抛光及其背面减薄加工,提出了一种超声振动辅助固结磨粒化学机械抛光(ultrasonic vibration assisted fixed abrasive chemical mechanical polishing,UFP)新技术,研究了硅片加工表面形貌及材料去除机理,并进行了有无超声振动的对比实验。

1 UFP原理及其实验装置

1.1 UFP原理

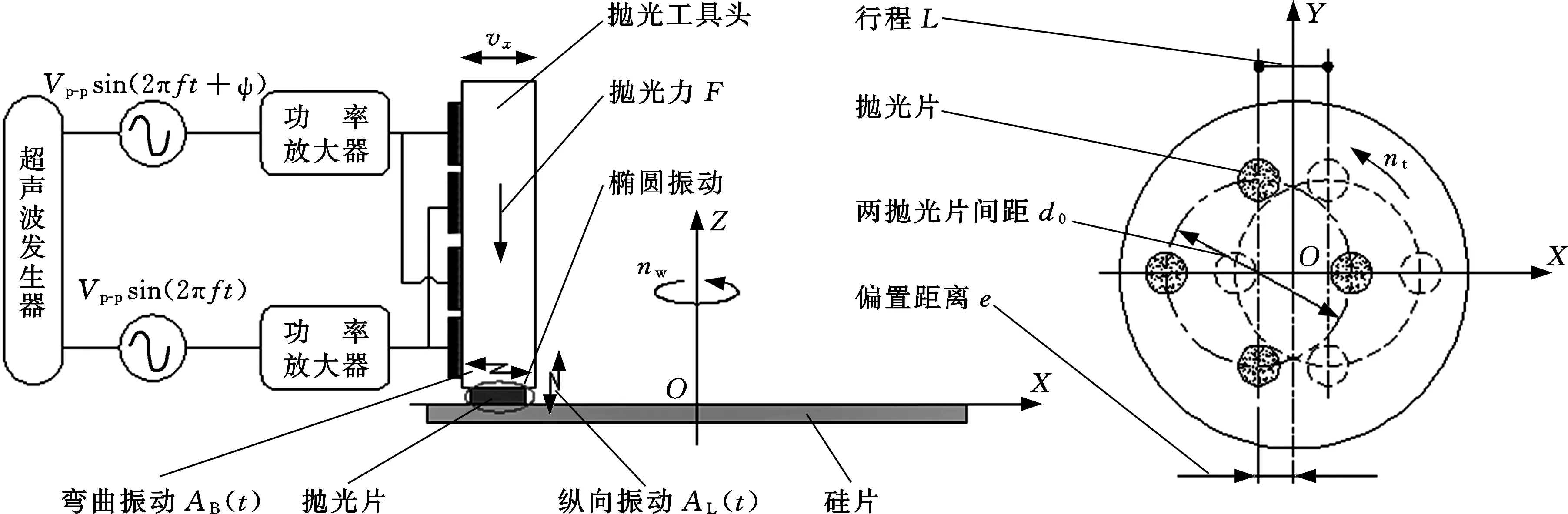

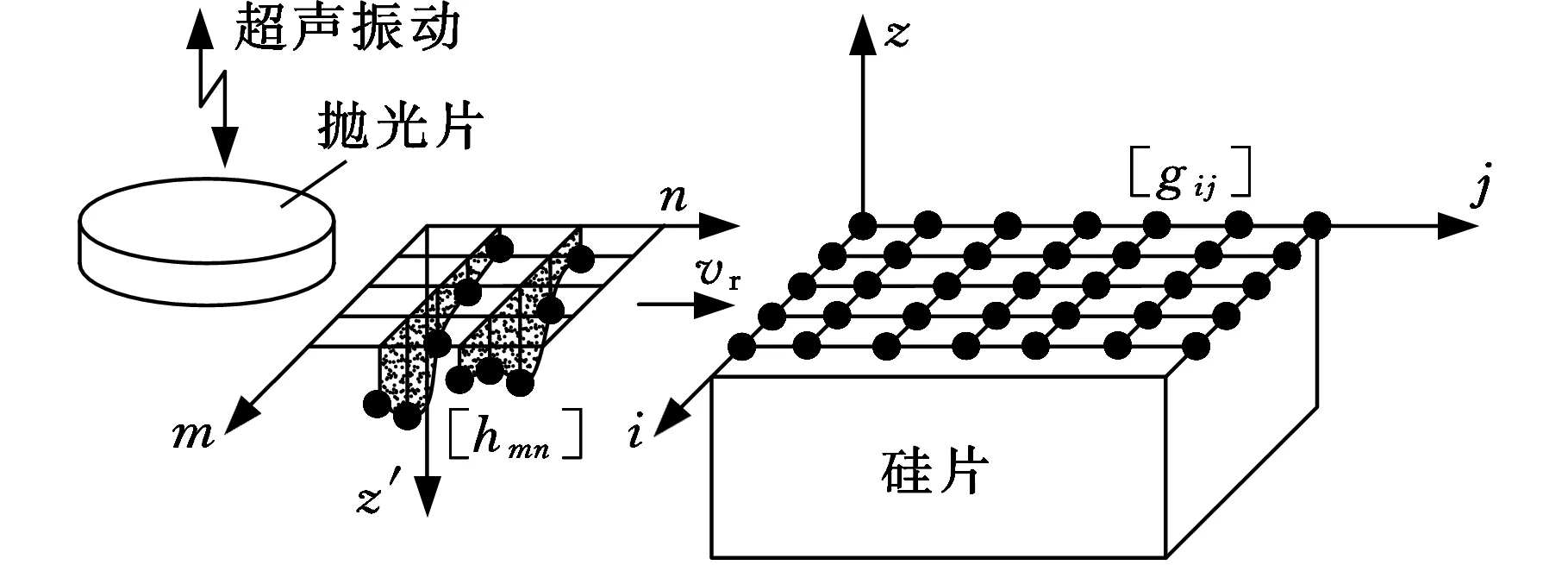

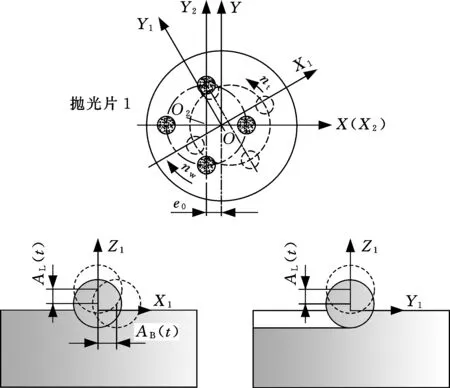

本文借鉴硅片表面传统抛光方法[1,4,8],设计了图1所示的由4个抛光工具头组成的抛光工具。抛光过程中,含有CeO2磨粒的圆形抛光片黏附在抛光工具加工端,借助抛光片上的CeO2与Si的化学反应生成非结晶状态的Ce-O-Si物质,从而有效地完成工件材料的去除[9]。图1所示为硅片的UFP抛光原理,抛光工具以力F作用在硅片表面上,当两相适当频率和相位差的超声交变电源施加在经过适当设计的抛光工具上的压电陶瓷(piezoelectric ceramic device,PZT)时,抛光工具被激振,而在其端面产生与超声波发生器输出频率相同的超声纵向振动(振幅为AL(t))和弯曲振动(振幅为AB(t)),这两个方向的超声振动合成将产生椭圆[7,10]。

对于本实验所使用的抛光工具,在超声电源频率f=25.4kHz、相位差ψ=90°、电压峰值Vp-p=150V的超声电源激励下,且抛光力F=5N时,抛光工具端面的超声椭圆运动轨迹的检测结果如图2所示。因此,抛光工具端面的纵向和弯曲振动运动轨迹方程可表示为

(1)

式中,AL-UF、AB-UF分别为抛光工具端面的纵向振动和弯曲振动的振幅;φ为纵向和弯曲振动的相位差。

图1 超声椭圆振动-化学机械复合抛光原理图

图2 抛光工具端面的运动轨迹

1.2 UFP实验装置

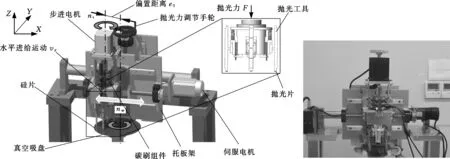

在上述加工原理基础上,研制了图3所示的UFP硅片实验装置。装置依功能分为三部分:一是使抛光工具产生超声椭圆振动的激振源,它由超声波发生器(WFl994,NF Corporation)、功率放大器(4010,NF Corporation)和将超声电源施加到抛光工具的碳刷组件等组成;二是控制抛光工艺参数的数控系统,它为抛光过程设定硅片及抛光工具的旋转速度nw、nt,抛光工具进给速度vx及其行程L等工艺参数;三是进行抛光加工的工作部分,该部分有实现硅片装夹的真空吸盘夹具,做旋转运动的抛光工具,实现抛光工具精确运动的精密螺杆及其驱动伺服电机,以及精确控制抛光力F的调节手轮(借助测力仪Kistler 9256A标定)等。

2 实验结果及讨论

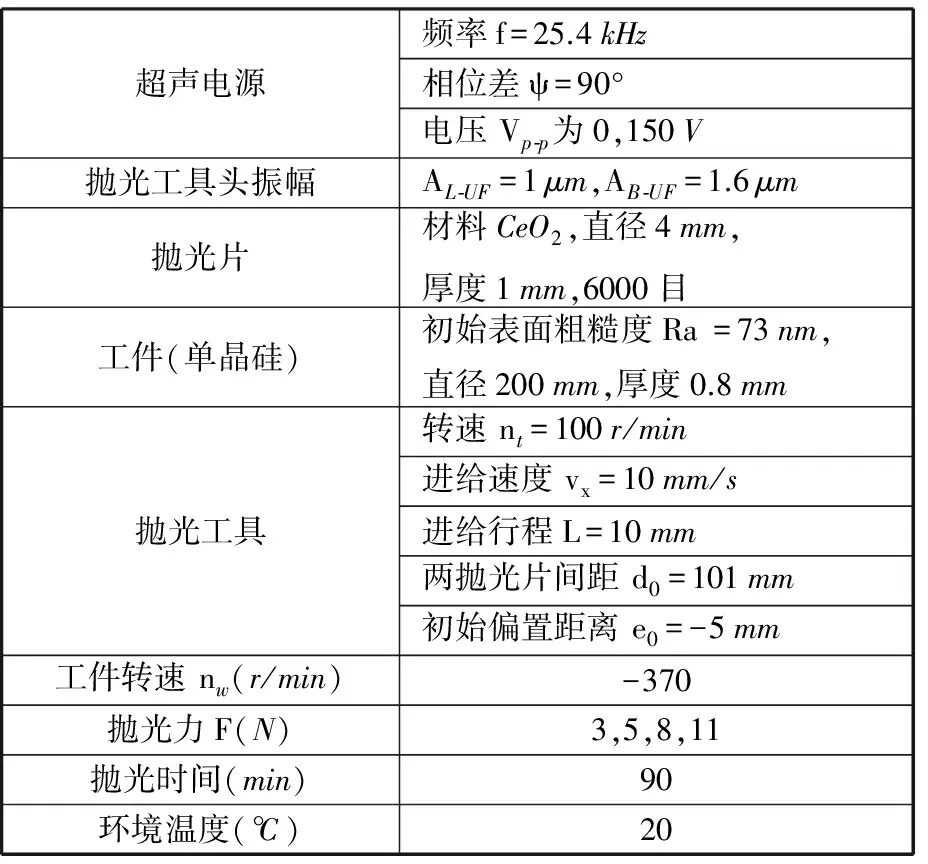

2.1 实验条件

在图3所示的硅片抛光实验装置上,以表1所列工艺参数开展实验研究。下面就所获得的抛光表面形貌及材料去除机理及实验结果进行分析和讨论。

2.2 抛光表面形貌

抛光表面形貌的形成取决于抛光片磨粒和硅片之间的相互作用,即抛光片上无数小直径磨粒对硅片进行刻划并使其材料去除,形成抛光表面形貌。根据超声加工的特点,绘出图4所示的UFP抛光过程示意图。假设抛光前硅片表面光滑平坦,并用矩阵[gij]表示硅片抛光表面,则其抛光表面各点可用坐标矩阵[gij]=0表示。同时抛光片上各磨粒突出抛光片表面的高度也可类似地用矩阵[hmn]表示。磨粒直径dg的值符合正态分布[11],即

(a)装置示意图(b)装置实物照片图3 UFP硅片实验装置

超声电源频率f=25.4kHz相位差ψ=90°电压Vpp为0,150V抛光工具头振幅ALUF=1μm,ABUF=1.6μm抛光片材料CeO2,直径4mm,厚度1mm,6000目工件(单晶硅)初始表面粗糙度Ra=73nm,直径200mm,厚度0.8mm抛光工具转速nt=100r/min进给速度vx=10mm/s进给行程L=10mm两抛光片间距d0=101mm初始偏置距离e0=-5mm工件转速nw(r/min)-370抛光力F(N)3,5,8,11抛光时间(min)90环境温度(℃)20

(2)

图4 抛光表面形貌形成机理

由于抛光片磨粒目数为6000,所以磨粒间距为25.4/6000=4.23μm。又由于抛光工具的进给速度vx(10mm/s)与抛光片和硅片间的相对平均速度vr(2πd0(nt-nw)=2484mm/s)(d0为二抛光片间距)相比,进给速度远不及相对平均速度的1%,因此可忽略进给速度vx对材料去除的影响。一排磨粒(假设第k排)划过硅片表面后,若磨粒的突出高度[hmn](k)大于该排磨粒中的最大突出高度hmax与压痕深度h之差hmax-h,则该磨粒将去除硅片材料,否则不去除材料,表示硅片抛光表面矩阵上的相应点保持原值。因此,该排磨粒抛光硅片表面后,形成硅片抛光表面矩阵的各点值可表示为

[gij](k)=min([gij](k-1),[hmn](k))

(3)

式中,[gij](k)为硅片表面矩阵在点ij的值。

若抛光工具做超声振动,那么由图3、图4可知,磨粒将在传统抛光过程中附加一超声振动。由于抛光工具的超声纵向振动振幅为AL-UFsin(2πft),所以UFP抛光所形成的硅片抛光表面矩阵的各点值可表示为

(4)

磨粒在硅片表面的刻痕深度也会发生变化,磨粒的刻痕深度h可表示为[14]

h=he-h0-δ

(5)

(6)

式中,he为磨料嵌入硅晶片表面的深度;h0为软质层厚度;δ为磨料自身的变形量(此处忽略硅片变形);K为常数;H为硅片硬度。

根据弹性力学,磨料自身的变形量δ计算公式为[15]

(7)

式中,E为磨粒的弹性模量;μ为磨粒的泊松比。

将式(6)、式(7)代入式(5)得磨粒的刻痕深度为

(8)

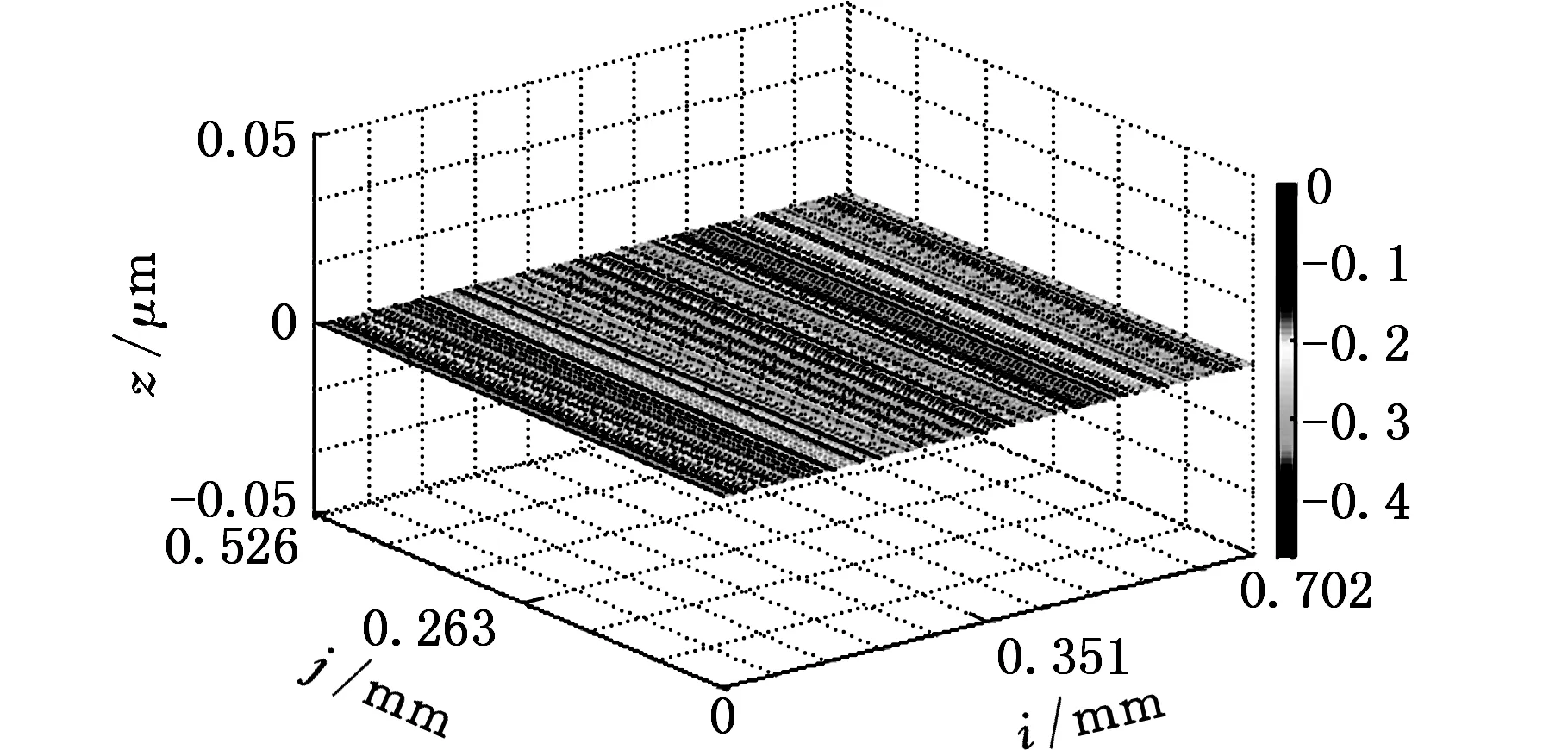

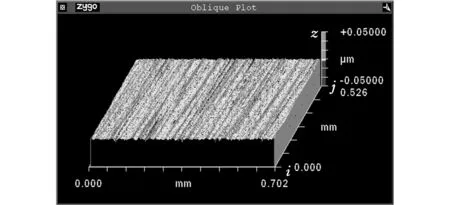

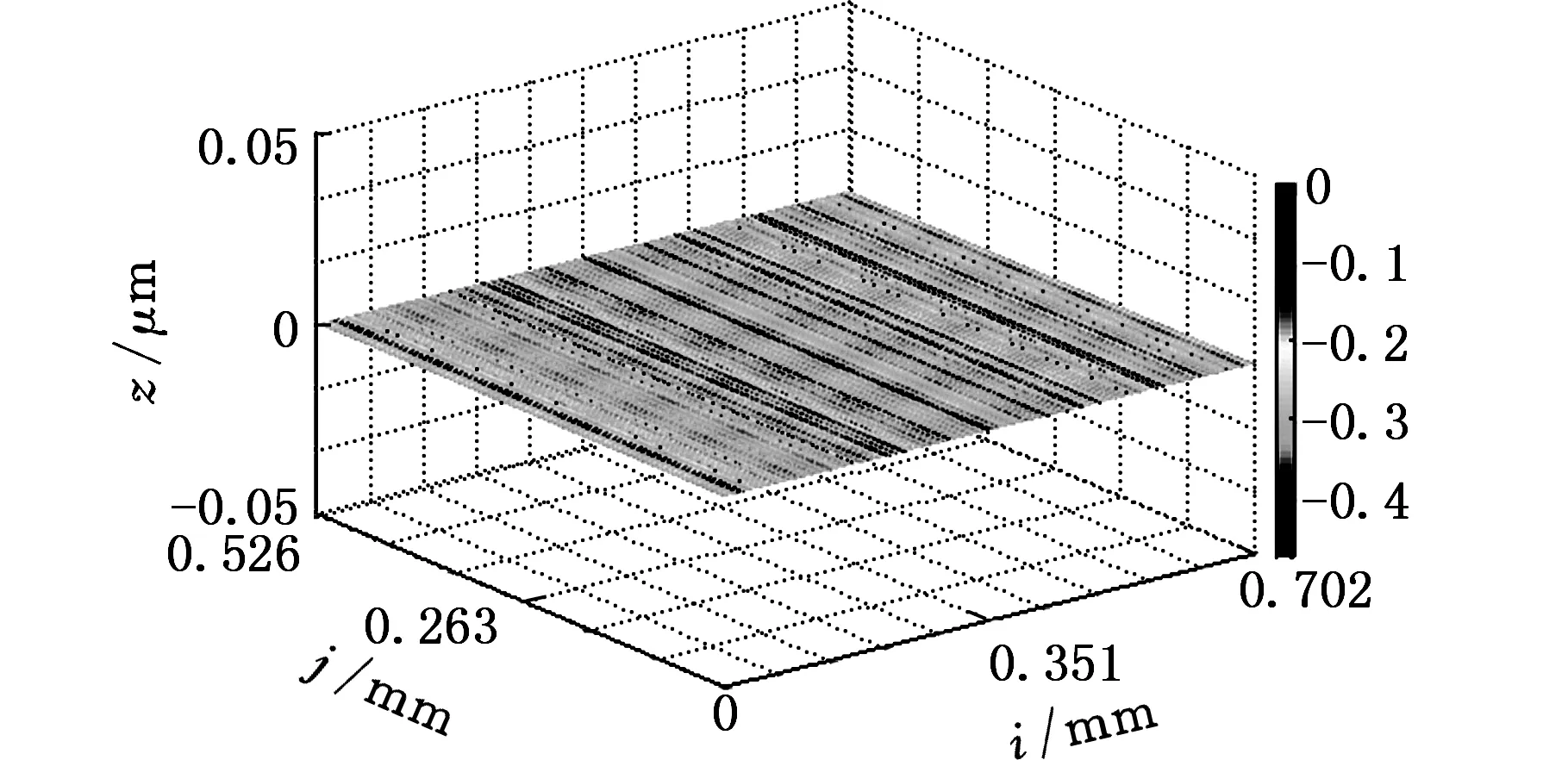

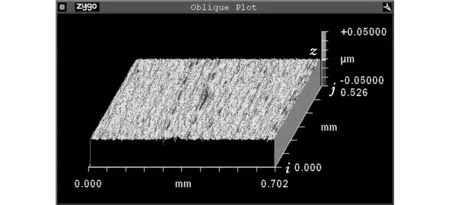

根据矩阵[gij]及已知实验条件,用MATLAB软件仿真得出经过抛光后的硅片表面形貌。图5为已知实验条件且抛光力F=5N时,硅片经过传统抛光及UFP抛光后,硅片表面形貌仿真结果及实测结果Zygo照片(ZygoNewview600,USA,10倍放大)。

(a)传统抛光表面仿真

(b)传统抛光表面Zygo照片

(c)UFP抛光表面仿真

(d)UFP抛光表面Zygo照片图5 硅片经传统及超声振动辅助抛光表面形貌

仿真和实测结果表明:硅片抛光面经传统抛光和UFP抛光后,被磨粒刻划出无数划痕,每条划痕表面微观轮廓基本一致。但经UFP抛光的抛光面还呈现周期性变化的划痕,仿真结果(图5c)和实测结果(图5d)上的周期性刻痕长度均约为100μm,计算长度约为2π(nt-nw)d0/f≈97.8μm。

2.3 抛光表面粗糙度

在上述抛光表面仿真的基础上,作横向截面得出磨粒刻痕深度值h,代入下式可得到抛光表面粗糙度值[16]:

(9)

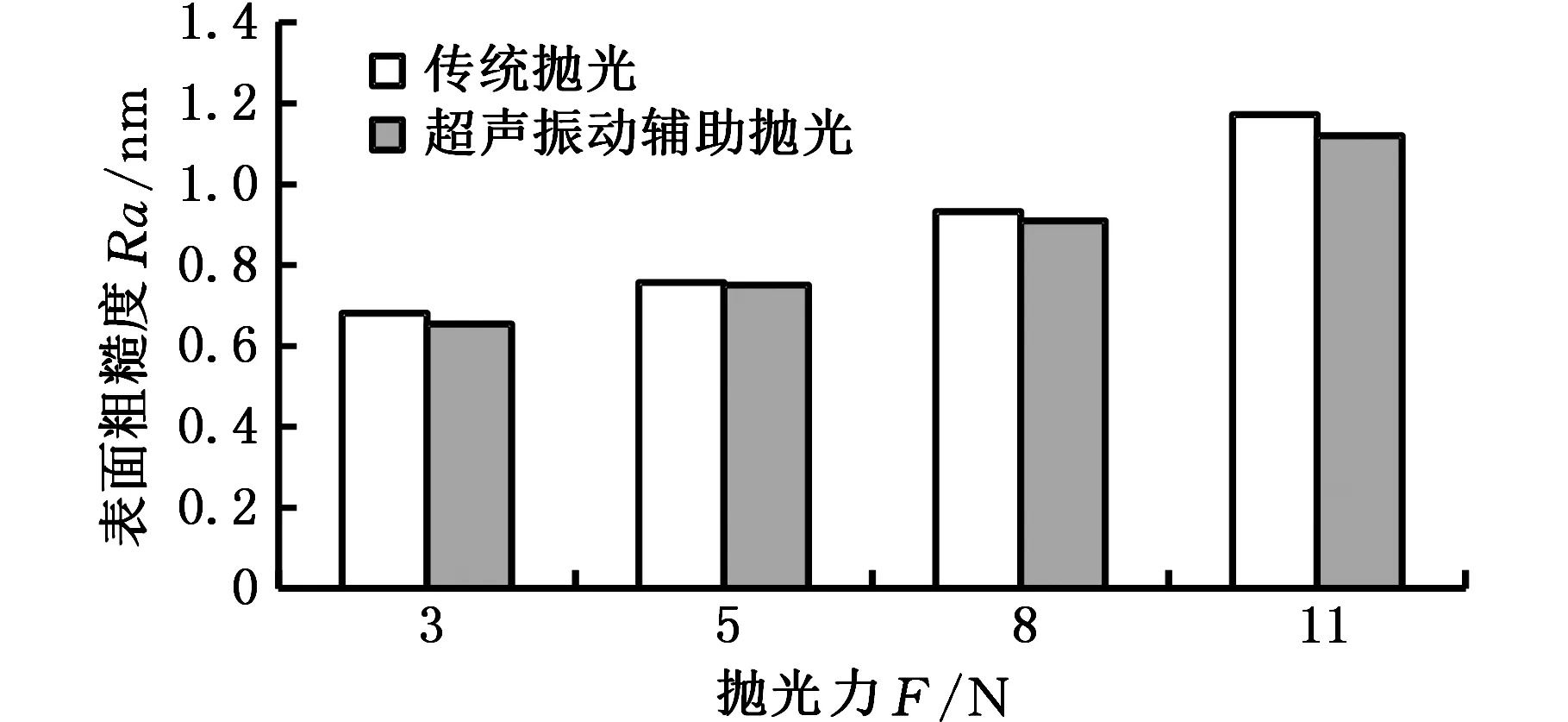

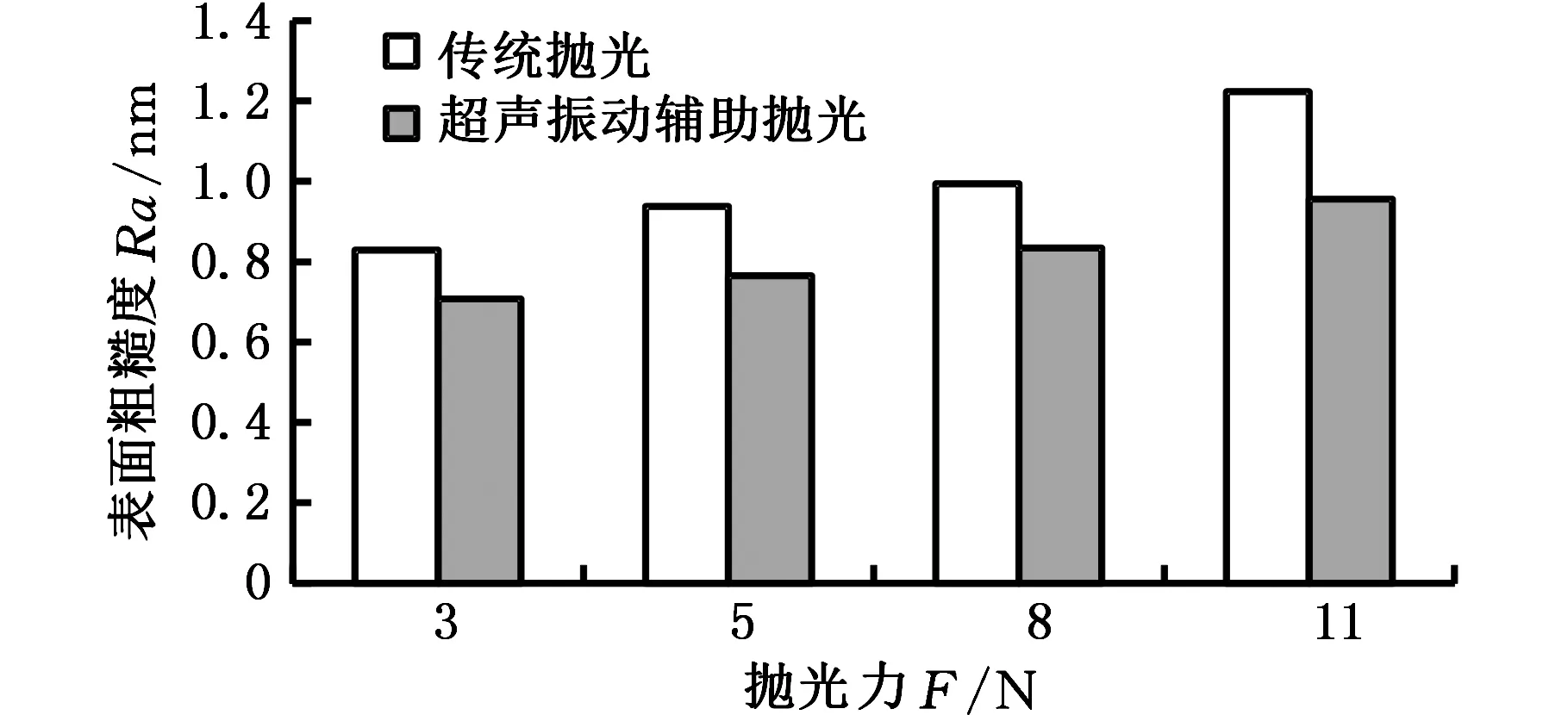

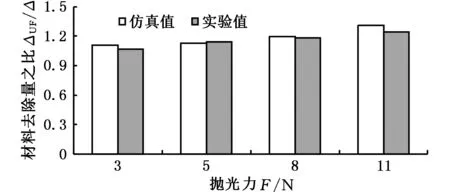

抛光力是影响抛光表面粗糙度的主要工艺参数之一。本文分别以3N、5N、8N和11N的抛光力对硅片进行UFP抛光和传统抛光,并对硅片表面粗糙度值进行仿真计算和实验验证。图6为抛光力大小与抛光表面粗糙度关系的仿真及实验结果图,由图可知,随着抛光力的增大,抛光表面粗糙度值也增大,且仿真结果表明,硅片经UFP抛光与传统抛光后,表面粗糙度值的变化趋势及大小基本一致。

(a)仿真结果

(b)实验结果图6 抛光力与抛光表面粗糙度关系

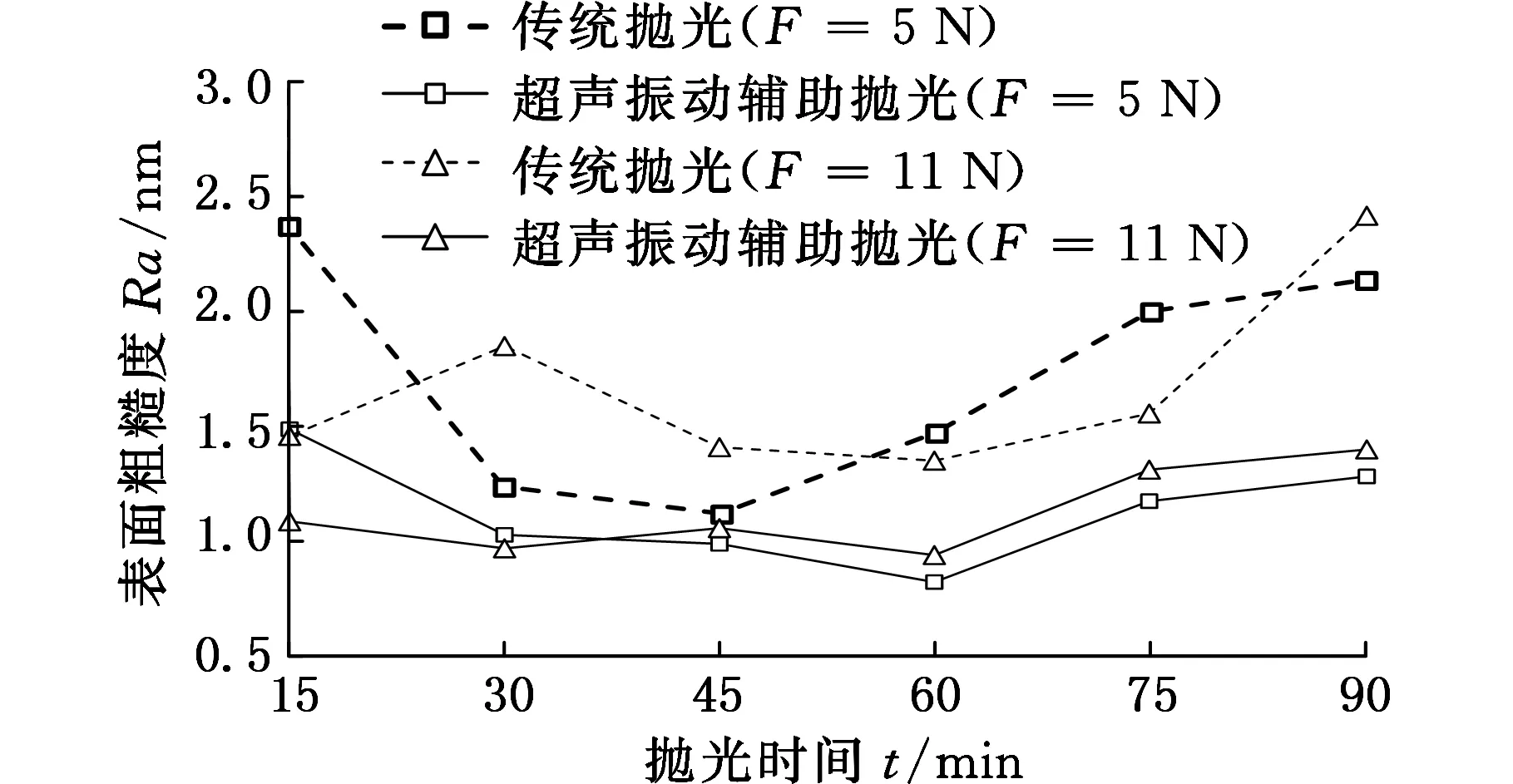

观察图6b的实验结果发现,超声振动辅助抛光更有利于加工表面粗糙度值的减小,这是由于抛光片中含有酚醛树脂,抛光时抛光片与硅片之间有黏附现象,使得加工过程极易出现振动。但抛光工具微小振幅的超声振动频率与抛光工具加工过程所产生的振动频率不同,使得抛光片与硅片之间由于黏附等作用而产生的振动被削弱,进而使得加工过程中的抛光工具不易振动,加工过程稳定,从而提高了硅片抛光表面质量。图7所示为不同大小的抛光力F下抛光表面粗糙度与抛光时间关系的实验结果,表明UFP抛光较传统抛光方法的加工过程更稳定,进而有利于减小硅片抛光表面粗糙度。

图7 不同抛光力下抛光表面粗糙度与抛光时间关系

2.4 材料去除

由上述硅片表面形貌形成过程分析得知,硅片材料去除也是无数磨粒“切削”硅片表面所致。那么第i颗磨粒在时间T内所去除的材料Δi可以表示为

(10)

式中,Si为第i颗磨粒刻划硅片的截面面积,它与磨粒刺入深度或压力有关,且与刺入深度成正比;li为第i颗磨粒的移动距离。

那么抛光片上N个磨粒所去除的材料为

(11)

假定在整个抛光过程中参加抛光的磨粒数不变,则式(11)又可表示为

(12)

图8 固结磨粒的材料去除模型

为清楚地说明硅片材料去除过程,对材料的去除过程进行分析,如图8所示。建立静止坐标系OXY,将其原点O定为硅片中心。建立旋转坐标系O1X1Y1并设其原点O1与硅片的圆心O重合且随硅片旋转。建立与抛光工具单元的旋转中心重合且随抛光工具左右移动的坐标系O2X2Y2。抛光工具单元沿X轴方向做往复直线运动,其运动速度为vx,初始偏心距为e0。为简化分析,将位于抛光工具头底端的固结抛光片视为质点,并选取其中的抛光片1进行运动轨迹分析。

对UFP抛光过程的运动分析可知,抛光片1在硅片上的刻痕轨迹即为其在O1X1Y1坐标系的运动轨迹,应满足下列方程:

(13)

假设抛光过程中磨粒的刻痕截面不变,并将运动关系方程e=e0+vxt,r=0.5d0+AB-UFsin(2πft+φ),ωw=2πnw,ωt=2πnt代入式(13),并对xUF、yUF和zUF求导后,代入式(12)得抛光片1做超声振动的材料去除量表达式为

(14)

同理分析传统抛光(即UFP抛光时,AB-UF=0,AL-UF=0),抛光片1的材料去除量可表示为

(15)

式中,SUF、S分别为UFP抛光和传统抛光时抛光片1磨粒刻划硅片的截面积。

假设磨粒刻划硅片的截面积与其刻痕深度成正比,则有

所以抛光力相同时,UFP抛光与传统抛光方法的材料去除量之比为

(16)

式中,h′、h分别为UFP抛光和传统抛光时磨粒的刻痕深度。

将抛光力F=5N以及已知其他实验条件代入式(16),可得计算结果约为1.1295,即说明采用UFP抛光硅片时,材料去除量可提高约13%。由式(16)可知,在相同时间内,材料去除量提高的原因是由于UFP抛光法比传统抛光法的磨粒运动轨迹长。又若假设抛光力F2>F1,那么UFP抛光时,抛光片1所对应抛光力的刻痕深度满足

(17)

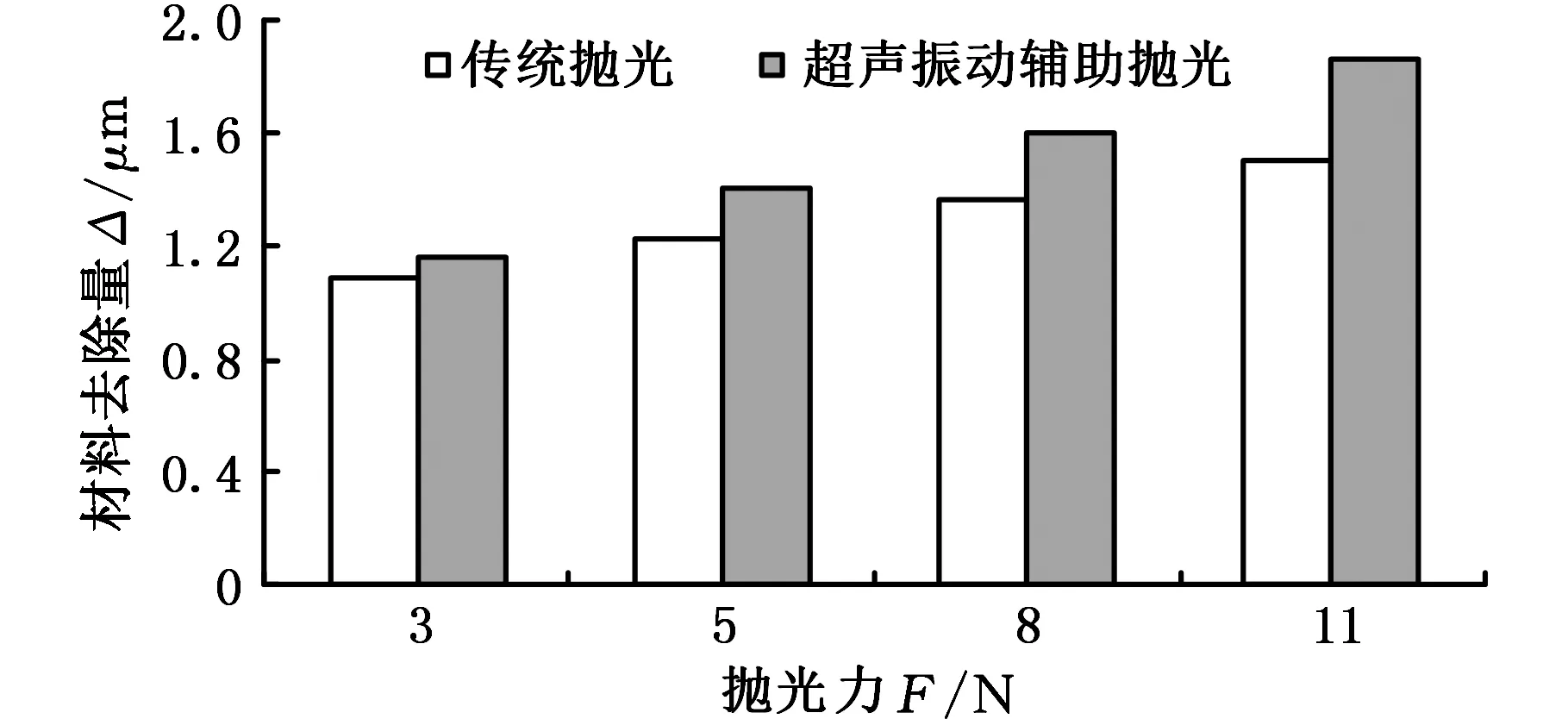

将已知实验条件代入式(17),得出的计算结果大于1,即表明随着抛光力的增大,UFP抛光硅片时材料去除效果得到提高。图9所示为不同抛光力下,分别采用UFP方法与传统抛光方法抛光硅片时材料去除量之比的实验与仿真结果,图10所示为抛光力与材料去除量关系的实验结果。图9和图10均表明,仿真与实验结果的大小及变化趋势基本一致,仿真结果可信。

图9 抛光力与材料去除量之比的关系

图10 抛光力与材料去除量关系的实验结果

3 结论

(1)建立的仿真数学模型及实验结果均表明,传统抛光法的硅片表面被磨粒划出无数刻痕,而经超声振动辅助固结磨粒化学机械抛光(UFP)的硅片,其表面因抛光工具的超声椭圆振动作用还呈现出周期的断续刻痕。

(2)仿真结果显示,UFP抛光的硅片表面粗糙度值与传统抛光法抛光的硅片表面粗糙度值相差不大,但实验结果显示,由于抛光工具的超声振动,UFP抛光可使得因抛光片与硅片之间的黏附作用等而导致的工艺系统振动得到抑制,有利于抛光表面粗糙度值的稳定和改善。

(3)仿真和实验结果都表明,UFP抛光有利于材料去除量的提高,且随着抛光力的增大,UFP抛光硅片材料去除率提高,但硅片表面粗糙度值增大。仿真过程还发现,UFP抛光硅片材料去除量提高的原因是抛光片上磨粒运动轨迹较传统抛光法磨粒运动轨迹长。

[1] 郭东明,康仁科,苏建修,等.超大规模集成电路制造中硅片平坦化技术的未来发展[J].机械工程学报, 2003,39(10):100-105.GuoDongming,KangRenke,SuJianxiu,etal.FutureDevelopmentonWaferPlanarizationTechno-logyinULSIFabrication[J].ChineseJournalofMechanicalEngineering, 2003,39(10): 100-105.

[2]ZhouLibo,ShiinaT,QiuZhongjun,etal.Resea-rchonChemo-mechanicalGrindingofLargeSizeQuartzGlassSubstrate[J].PrecisionEngineering, 2009,33: 499-504.

[3] 王凯,朱永伟,郑方志,等.游离碳化硅磨粒辅助的蓝宝石固结磨料研磨研究[J].人工晶体学报, 2015,44(11):2937-2942.WangKai,ZhuYongwei,ZhengFangzhi,etal.StudyontheGrindingofSapphireUsingFixedAbrasivewithFreeSiliconCarbideParticles[J].JournalofSyntheticCrystals,2015,44(11):2937-2942.

[4]PeiZJ,FisherGR,LiuJ.GrindingofSiliconWafers:aReviewfromHistoricalPerspectives[J].InternationalJournalofMachineTools&Manufac-ture, 2008,48: 1297-1307.

[5] 李伦,李艳军,李济顺.横向超声辅助线锯振动切割单晶SiC法向锯切力研究[J].人工晶体学报, 2015,44(12):3730-3736.LiLun,LiYanjun,LiJishun.ResearchonNormalCuttingForceofTransverseUltrasonic-assistedWireSawVibrationCuttingSiCMonocrystalWafer[J].JournalofSyntheticCrystals, 2015,44(12):3730-3736.

[6] 闫艳燕,徐沛林,冯纪成,等.二维超声振动磨削中相邻磨粒运动轨迹对加工过程的影响[J].中国机械工程, 2012,23(22):2652-2655.YanYanyan,XuPeilin,FengJichen,etal.InfluenceofAdjacentGritTrajectoryonGrindingProcessin2DUltrasonicVibrationGrinding[J].ChinaMechanicalEngineering, 2012,23(22):2652-2655.

[7]CaoJianguo,WuYongbo,LuDong,etal.MaterialRemovalBehaviorinUltrasonic-assistedScratchingofSiCCeramicswithaSingleDiamondTool[J].InternationalJournalofMachineTools&Manufacture, 2014,79(4): 49-61.

[8] 吴明明,周兆忠,巫少龙.单晶硅片的制造技术[J].制造技术与机床,2005(3):72-75.WuMingming,ZhouZhaozhong,WuShaolong.ManufacturingTechniqueofMonocrystalSiliconWafers[J].ManufacturingTechnology&MachineTool, 2005 (3): 72-75.

[9]WuYongbo,LiYaguo,WangZhenzhong,etal.PerformanceImprovementofChemo-mechanicalGrindinginSingleCrystalSiliconMachiningbytheAssistanceofEllipticalUltrasonicVibration[J].InternationalJournalofAbrasiveTechnology, 2011,4(2): 117-131.

[10] 梁志强,王西彬,吴勇波,等.单晶硅二维超声振动辅助磨削技术的实现[J].机械工程学报, 2010,46(13):192-198.LiangZhiqiang,WangXibin,WuYongbo,etal.DevelopmentofaTwo-dimensionalUltrasonicVibrationAssistedGrindingTechniqueofMonocrystalSilicon[J].ChineseJournalofMechanicalEngineering, 2010, 46(13): 192-198.

[11]CaoYanlong,GuanJiayan,LiBo,etal.ModelingandSimulationofGrindingSurfaceTopographyConsideringWheelVibration[J].Int.J.Adv.Manuf.Technol., 2013,66: 937-945.

[12]HouZB,KomanduriR.OntheMechanicsoftheGrindingProcess—PartI,StochasticNatureoftheGrindingProcess[J].InternationalJournalofMachineTools&Manufacture, 2003, 43: 1579-1593.

[13]NguyenTA,ButlerDL.SimulationofSurfaceGrindingProcess,Part2:InteractionoftheAbrasiveGrainwiththeWorkpiece[J].InternationalJournalofMachineTools&Manufacture, 2005,45: 1329-1336.

[14] 陈扬,陈志刚,李霞章,等.硅晶片化学机械抛光材料去除机制与模型[J].润滑与密封, 2006(4):120-126.ChenYang,ChenZhigang,LiXiazhang,etal.MaterialRemovalMechanismandModelinChemicalMechanicalPolishingofSiliconWafers[J].LubricationEngineering, 2006(4):120-126.

[15]RhodeDL,SobolikSR.SimulationofSubsonicFlowthroughaGenericLabyrinthSeal[J].JournalofEngineeringforGasTurbinesandPower, 1986,108: 674-680.

[16] 廖念钊.互换性与技术测量[M].北京:中国计量出版社,2007.

(编辑 苏卫国)

Mechanism of Surface Formation of Silicon Wafer Processed by Fixed Abrasive Polishing with Assistance of Ultrasonic Vibration and Experiments

Zeng Yifan1Yang Weiping1Wu Yongbo2Liu Manli1

1.Jiangxi Agricultural University,Nanchang,330045 2.Akita Prefectural University,Akita,015-0055,Japan

Herein, based on the characteristics of higher machining efficiency and higher surface quality of ultrasonic vibration machining, a novel ultrasonic assisted fixed abrasive CMP(UFP) technique for silicon wafer was presented. The establishment of the experimental system for composite polishing was discussed in detail. In addition, the surface morphology and the material removal mechanism were investigated based on experiments and theory. Both of the theoretical model and experimental results show that with the assistance of ultrasonic vibration, the surface quality is enhanced, the material removal rate (MRR) increases, and the quality of polished surface decreases with increases of the polishing force, but the MRR increases.

ultrasonic vibration; fixed abrasive; surface morphology; material removal; mechanism

2015-12-22

国家自然科学基金资助项目(51065011);国家留学基金委“地方合作项目”(201208360113)

TG580

10.3969/j.issn.1004-132X.2016.23.014

曾一凡,男,1962年生。江西农业大学工学院副教授。研究方向为机械设计及制造。发表论文10余篇。杨卫平(通信作者),男,1963年生。江西农业大学工学院教授。吴勇波,男,1961年生。日本秋田县立大学系统科学技术学部教授。刘曼利,女,1992年生。江西农业大学工学院硕士研究生。